电控喷射系统尽管形式多样,但它们都遵循相同的控制规则,即以电子控制单元(ECU)为控制核心,以空气流量和发动机转速为控制基础,以喷油器为控制对象,保证发动机在各种工况下获得最佳的混合气浓度,以满足发动机动力性、经济性和排放要求。相同的控制原则决定了各类电控汽油喷射式发动机的燃料运行系统的基本组成和结构相似。一般说来,电控系统由传感器、ECU和执行元件三大部分组成。

1.传感器结构特征分析

广义地来说,传感器是一种能把物理量或化学量转变成便于利用的电信号的器件。一般都要求传感器高灵敏度、高精度、抗干扰等。

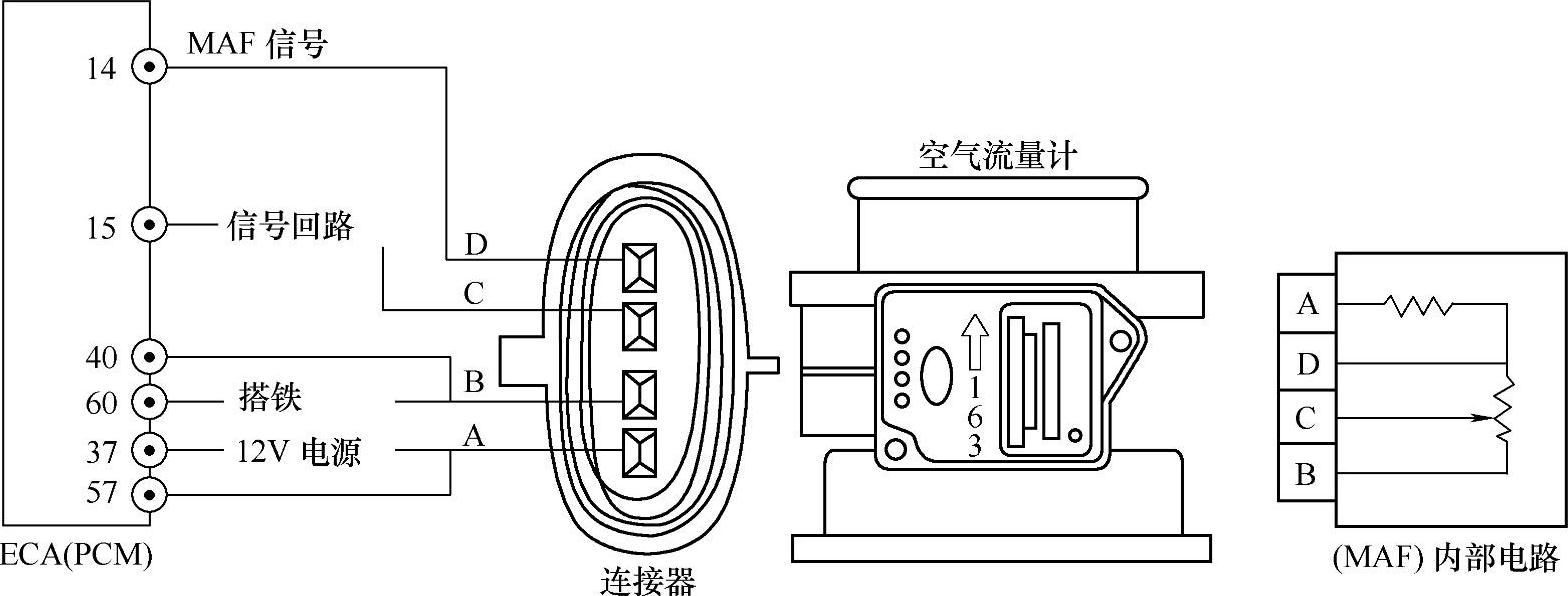

(1)空气流量计结构特征分析 电子控制汽油喷射发动机为了在各种运转工况下都能获得最佳浓度的混合气,必须正确地测定每一瞬间吸入发动机的空气量,以此作为ECU控制喷油量的主要依据。ECU控制点火提前角也需要参考空气量信号,有些ECU根据空气流量信号来监控节气门位置传感器的性能。空气流量计是L型电控发动机中的元件,它的作用是准确地测量每一时刻吸入发动机的空气量,然后将此信号输送给ECU。

空气流量计有翼片式、卡门涡旋式、热线式、热膜式和量芯式五种。其中翼片式、卡门涡旋式和量芯式空气流量计属于体积式空气流量计,对大气压力和温度的变化需要修正。热线式和热膜式空气流量计属于质量流量式空气流量计,因而无需对进气温度和空气压力进行修正。量芯式空气流量计应用较少。

空气流量计一般安装在空气滤清器和节气门体之间的进气道上。

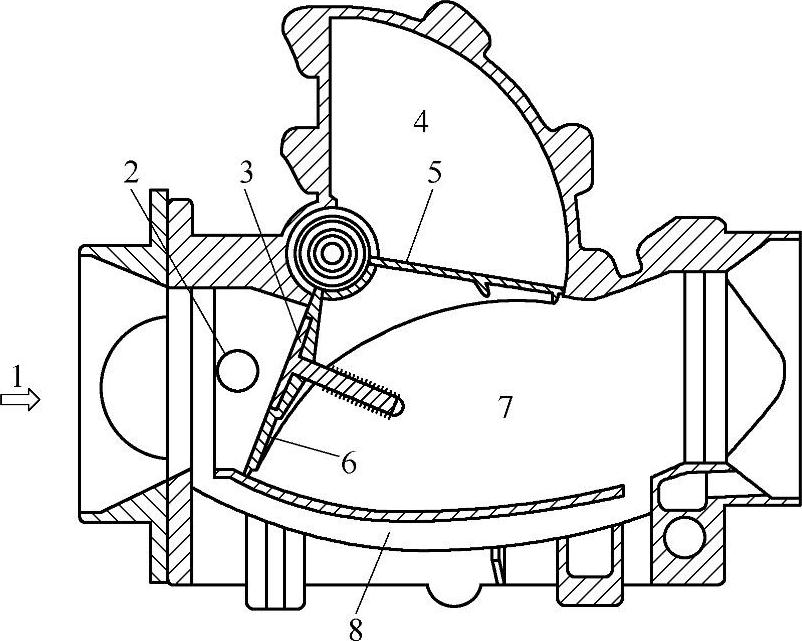

1)翼片式空气流量计结构特征分析。翼片式空气流量计也叫叶片式空气流量计,安装在空气滤清器后方的进气道上,如图3-69和图3-70所示,翼片式空气流量计结构简单、可靠性好、测量精度不受电源电压波动的影响。但是进气阻力大、急加速响应慢、外形尺寸大、布置比较困难。用于宝马535、雷克萨斯ES300、沃尔沃760等发动机上。

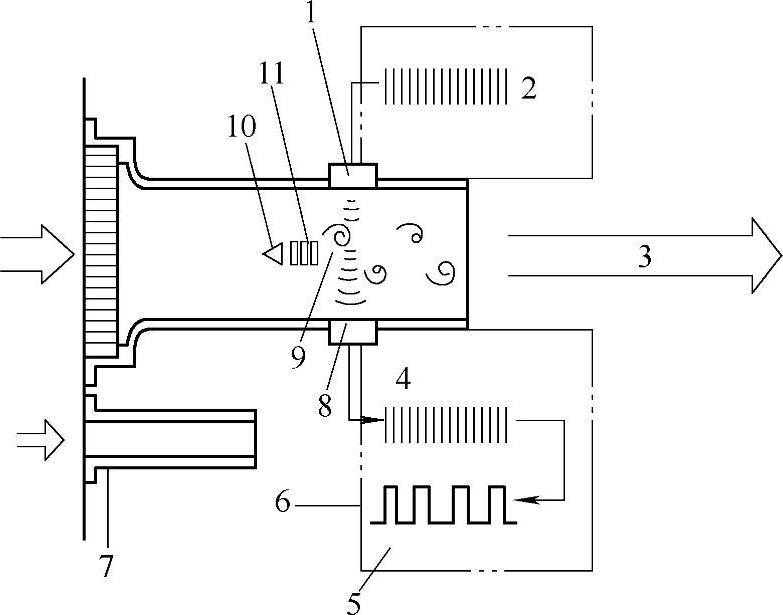

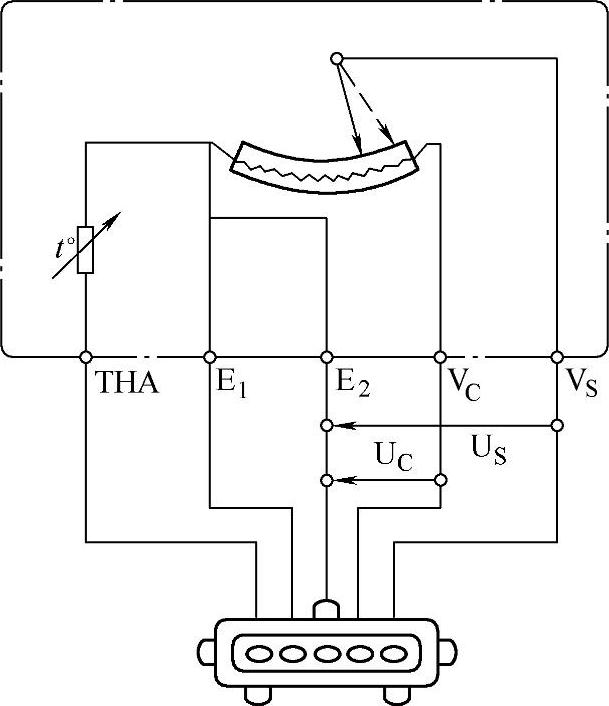

图3-69 翼片式空气流量计的流程图

1—空气进口 2—进气温度传感器 3—阀门 4—阻尼室 5—缓冲片 6—旋转翼片(测量片) 7—主气路 8—旁通气道

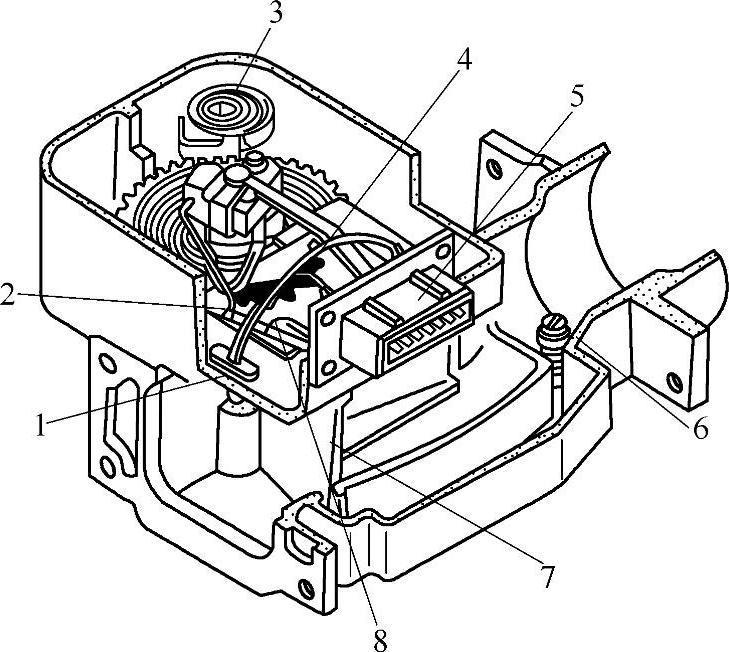

图3-70 翼片式空气流量计结构图

1—进气温度传感器 2—电动汽油泵动触点 3—回位弹簧 4—电位计 5—导线连接器 6—CO调整螺钉 7—测量用的旋转翼片 8—电动汽油泵开关触点

翼片式空气流量计由测量板、补偿板、回位弹簧、电位器、旁通道、怠速调整螺钉和接线插头等组成。空气推力使测量板打开一个角度,当推开测量板的力和回位弹簧变形后的弹力相平衡时,测量板便停止转动。与测量板同轴转动的电位计轴带动可变电阻滑动触头滑动,当测量板保持某一开度时,即保持一定的空气通道面积,同时电位计也具有一定的电阻值,其测量端子便将一定的信号电压输送到发动机ECU。

在翼片式空气流量计内,通常还有一电动汽油泵开关。当发动机起动运转时,测量片偏转,该开关触点闭合,电动汽油泵通电运转;发动机熄火后,测量片在回转至关闭位置的同时,使电动汽油泵开关断开。此时,即使点火开关处于开启位置,电动汽油泵也不工作。这种设计可以在发生交通意外的时候,防止发动机熄火后燃油泵继续泵油而发生二次事故。

空气流量计内还有一个进气温度传感器,用于测量进气温度,为进气量作温度补偿。

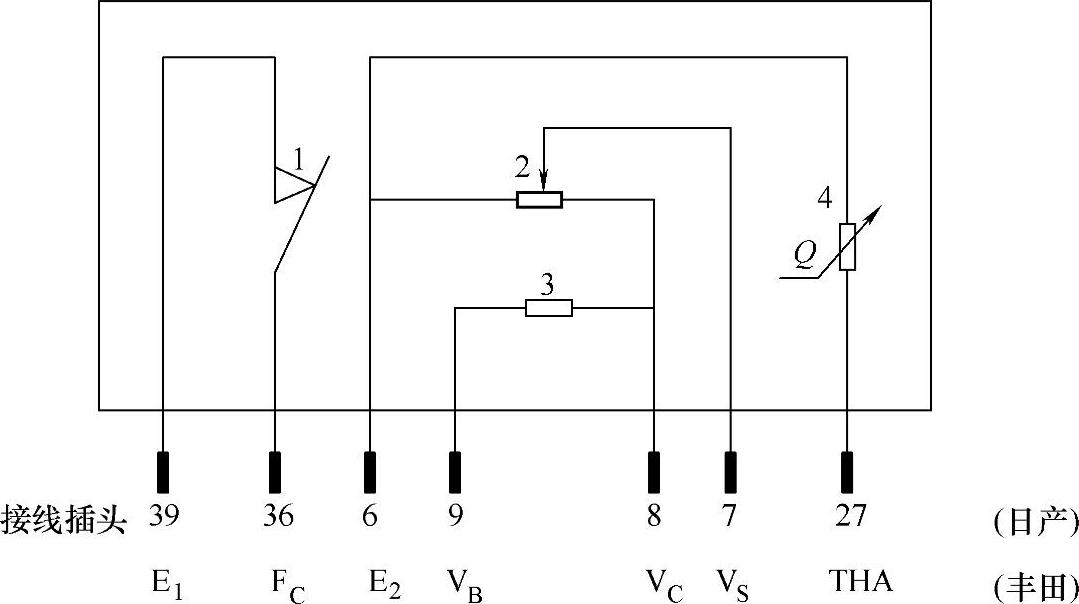

翼片式空气流量计导线连接器一般有7个端子。丰田系列的翼片式空气流量计有7条接线柱,分别是:THA—进气温度传感器信号,VS—空气流量计输出信号,VC—电脑传输给传感器的电源(5V),VB—电源电压(12V),E2—传感器的搭铁线,FC—汽油泵开关,E1—油泵开关搭铁。也有将电位计内部的电动汽油泵控制触点开关取消后,变为5个端子的。也有4个端子的,因为有的发动机带有涡轮增压系统,那么它的翼片式空气流量计中就没有安装进气温度传感器,因为它需要测量中冷器后的进气温度。图3-71所示为日产和丰田车用翼片式空气流量计导线连接器端子的“标记”。

图3-71 翼片式空气流量计的电路流程

当发动机在热怠速运行时,进入发动机的空气量为一定值。当旋出怠速调整螺钉时,经旁通空气道进入的空气量多,而经翼板计量的空气量少,发动机ECU就少喷油,而空气的总量是定值,因而混合气的浓度就稀;反之,混合气的浓度就浓。所以,叶片式空气流量计上的怠速调整螺钉可起到调整混合气浓度的作用。

2)卡门涡旋式空气流量计结构特征分析。卡门涡旋式空气流量计的特点是体积小、质量轻、进气道结构简单、进气阻力小;输出的是数字信号,发动机ECU易于处理;属空气体积流量型,需要根据大气压力和进气温度对空气密度进行修正。

在空气流量计的进气管道正中间设有一流线形或三角形的涡旋发生器,当空气流经该涡旋发生器时,在其后部的气流中会不断产生一列不对称却十分规则的被称为卡门涡旋的空气涡旋。根据卡门涡旋理论,这个涡旋行列是紊乱地依次沿气流流动方向移动,其移动的速度与空气流速成正比。即在单位时间内通过涡旋发生器后方某点的涡流数量与空气流速成正比,因此,通过测量单位时间内涡流的数量就可计算出空气流速和流量。根据检测方式的不同可分为反光镜检测式和超声波检测式的卡门涡旋式空气流量计。

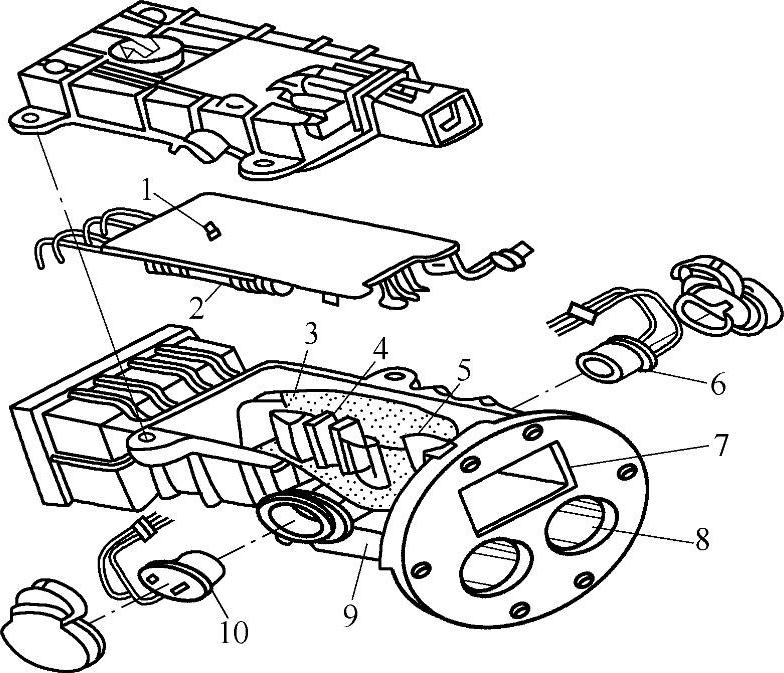

①超声波检测式卡门涡旋空气流量计结构特征分析。超声波检测式卡门涡旋空气流量计由信号发生器、涡流稳定器、超声波发生器、涡流发生器、超声波信号发射器、超声波接收器等组成。

图3-72和图3-73所示为超声波检测式卡门涡旋式空气流量计。在其后半部的两侧有一个超声波发射器和一个超声波接收器。在发动机运转时,超声波发射器不断地向超声波接收器发出一定频率的超声波。当超声波通过进气气流到达接收器时,由于受气流中旋涡的影响,使超声波的相位发生变化。ECU根据接收器测出的相应变化的频率,计算出单位时间内产生的旋涡的数量,从而求得空气流速和流量,然后根据该信号确定基准空气量和基准点火提前角。三菱汽车4G64发动机采用了这种形式的卡门涡旋式空气流量计,其与进气温度传感器和进气压力传感器装在一起。

图3-72 超声波检测式卡门涡旋式空气流量计结构

1—大气压力传感器 2—集成控制电路 3—涡旋发生器 4—涡旋稳定板 5—涡旋 6—超声波接收器 7—主空气道 8—旁通—空气道 9—进气温度传感器 10—超声波发生器

图3-73 超声波检测式卡门涡旋空气流量计流程

1—超声波发射器 2—超声波发生器 3—节气门前方空气道 4—与涡流数对应的声波 5—整形后的矩形波 6—接ECU 7—旁通气道 8—超声波接收器 9—卡门涡旋 10—涡流发生器 11—涡流稳定板

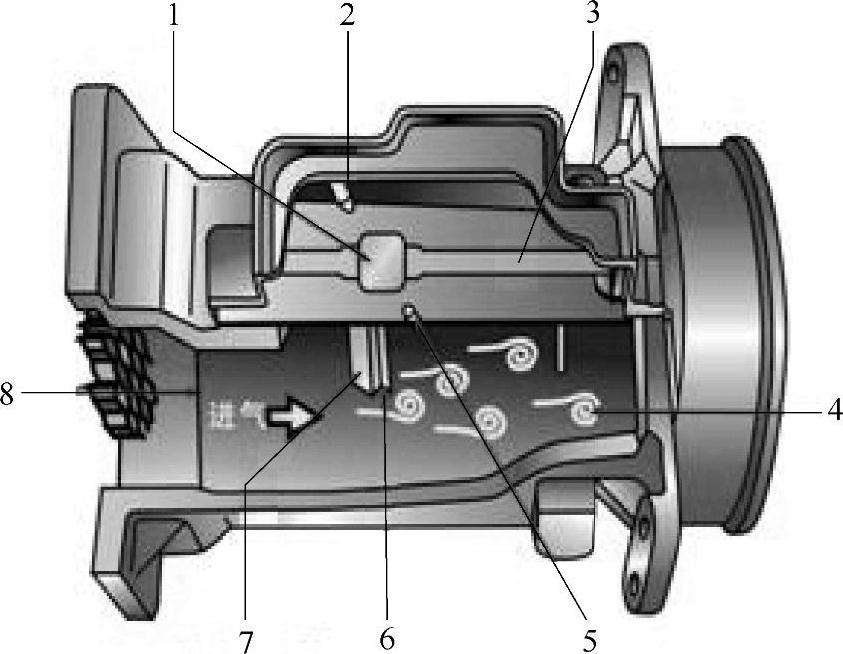

②反光镜检测式卡门涡旋流量计结构特征分析。反光镜检测式卡门涡旋流量计,如图3-74和图3-75所示,其内有一只发光二极管和一只光敏晶体管。发光二极管发出的光束被一片反光镜反射到光敏晶体管上,使光敏晶体管导通。反光镜安装在一个很薄的金属簧片上。金属簧片在进气气流旋涡的压力作用下产生振动,其振动频率与单位时间内产生的旋涡数量相同。由于反光镜随簧片一同振动,因此被反射的光束也以相同的频率变化,致使光敏晶体管也随光束以同样的频率导通、截止。ECU根据光敏晶体管导通、截止的频率即可计算出进气量。雷克萨斯LS400小轿车即用了这种形式的卡门涡旋式空气流量计。

图3-74 反光镜检测式卡门涡旋流量计结构

1—镜子 2—发光二极管 3—钢片弹簧 4—涡流 5—光电晶体管 6—导压孔 7—涡流发生器 8—气流

图3-75 反光镜检测式卡门涡旋式空气流量计流程

1—空气进口 2—进气歧管 3—光敏晶体管 4—簧片 5—压力基准孔 6—涡旋发生器 7—卡门涡旋 8—整流栅

图3-76 热线式空气流量计流程

图3-77 热线式空气流量计

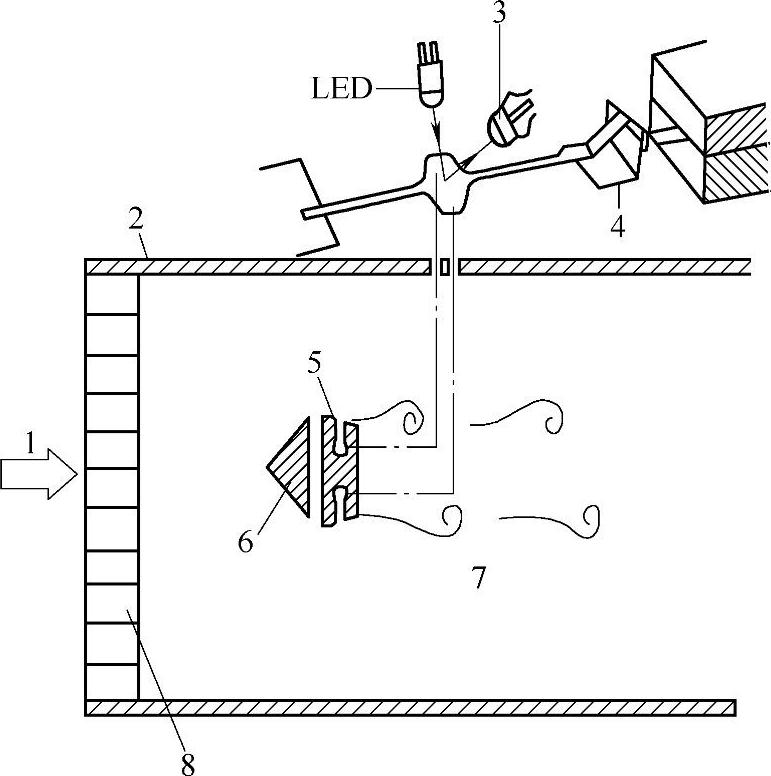

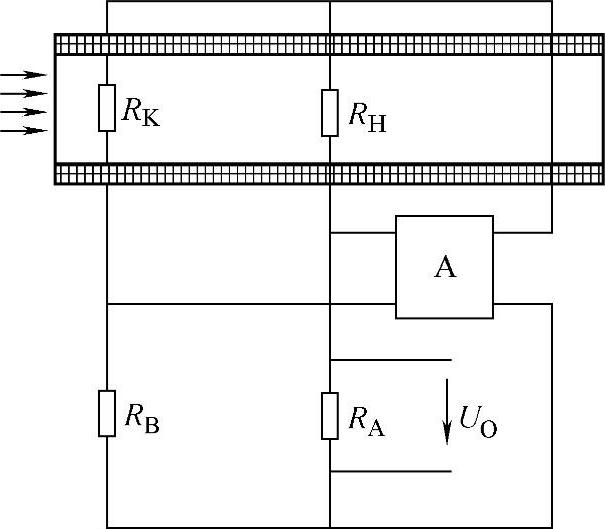

3)热线式空气流量计结构特征分析。博世公司生产的汽油喷射系统及一些高档小轿车采用这种空气流量计,如别克、沃尔沃等。在其进气道内的取样管中有一根铂丝(即热丝),经通电后发热。如图3-76所示,当发动机起动后,空气流过铂丝周围,使其热量散失,温度下降,此时与铂丝相连的桥式电路将改变电流,以保持铂丝温度恒定,维持电桥平衡,如图3-77和图3-78所示。当空气流量变化时,流过铂丝的电流也随之发生变化,ECU通过电量的变化得到空气流量。根据铂丝在壳体内的安装部位不同,热线式空气流量计分为主流测量方式、旁通测量方式两种结构形式。热线式空气流量计属于质量流量型的空气流量计,能测出空气质量,响应时间短,测量精度高。

热线式空气流量计是由防回火和脏物的金属网、取样管、白金热线、温度传感器、控制电路、接线插头等组成的。

图3-78 热线式空气流量计检测流程及位置图

A—混合集成电路 RH—热线电阻 RK—温度补偿电阻 RA—精

密电阻 RB—电桥电阻

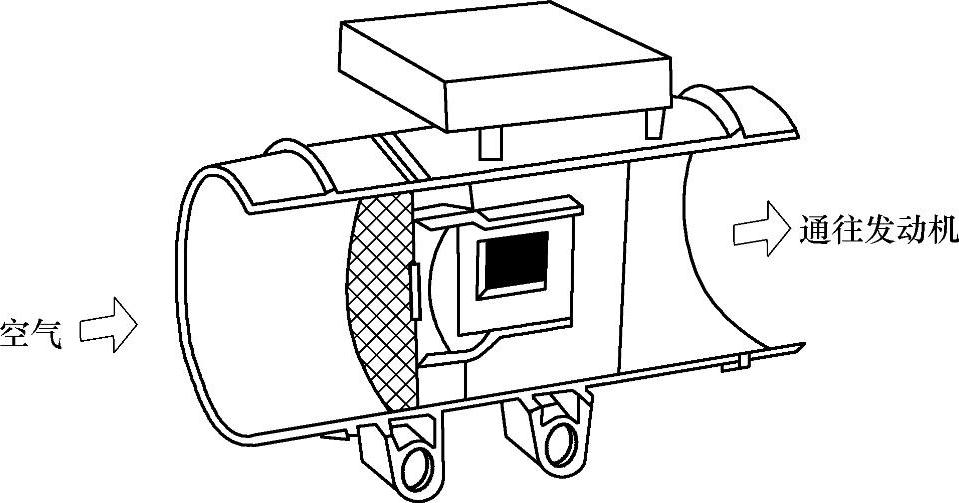

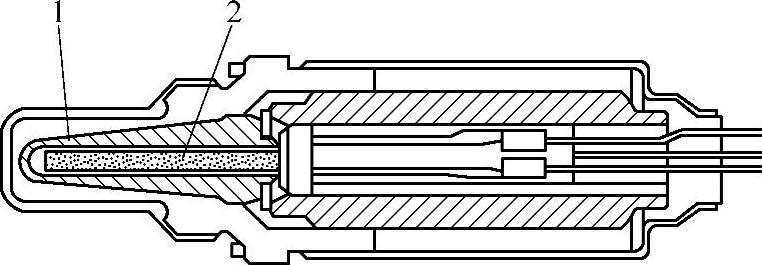

图3-79 热膜式空气流量计

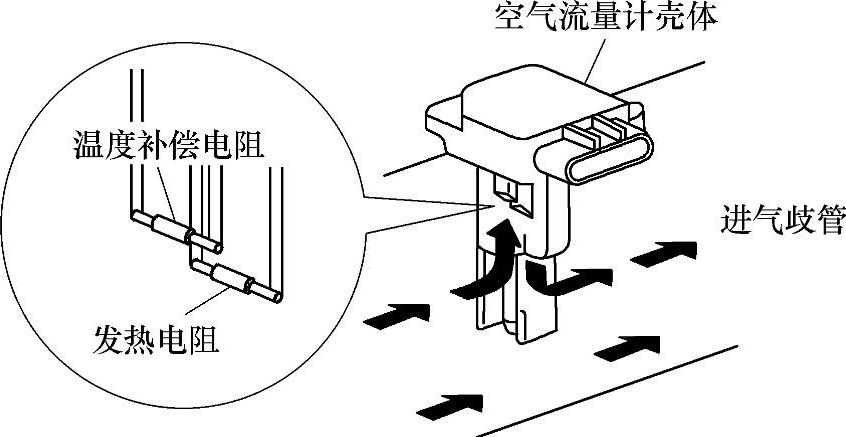

4)热膜式空气流量计结构特征分析。如图3-79所示,热膜式空气流量计流程与热线式基本相同,只是将热线改为热膜。热膜由发热金属铂固定在薄的树脂膜上构成,或者将热线、补偿电阻、精密电阻等镀在一块陶瓷片上,使制造成本大为降低,且使发热体不直接承受空气流动所产生的作用力,增加了发热体的强度,提高了空气流量计的可靠性和使用寿命。但由于其发热元件表面制作有一层绝缘保护薄膜,存在辐射热传导作用,因此反应灵敏度稍差。热膜式空气流量计用于桑塔纳2000GSI、捷达、别克、奔驰等汽车上。

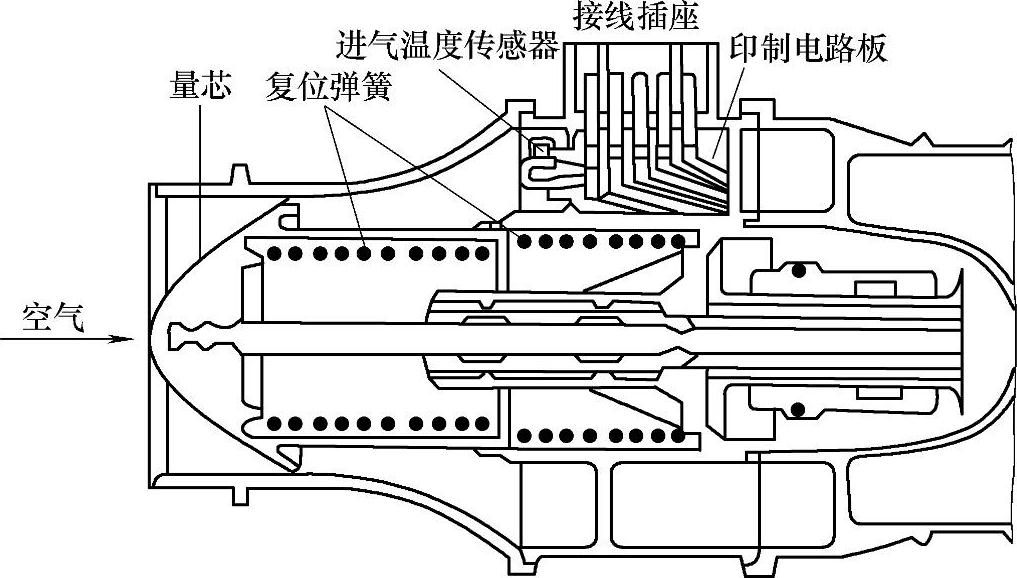

5)量芯式空气流量计结构特征分析。量芯式空气流量计的特点是进气阻力小、检测精确、可靠性高。马自达929车型采用这种空气流量计。如图3-80所示,量芯式空气流量计一般由量芯、电位计、进气温度传感器等组成。量芯式空气流量计用一个可沿进气道方向移动的滑动量芯代替翼片式空气流量计内的旋转翼片,量芯在进气气流的推动下向后移动,打开进气通道,并停止在进气推力与复位弹簧力相平衡的位置上。量芯在移动时带动电位计滑动触点,将进气量的大小转变为电位计电阻的大小,ECU根据电位计电阻的变化或电压的变化测量进气量,如图3-81所示。量芯式空气流量计没有设置旁通道和怠速调整螺钉,当发动机处于怠速时,混合气的浓度由ECU根据氧传感器反馈的信号进行调节。

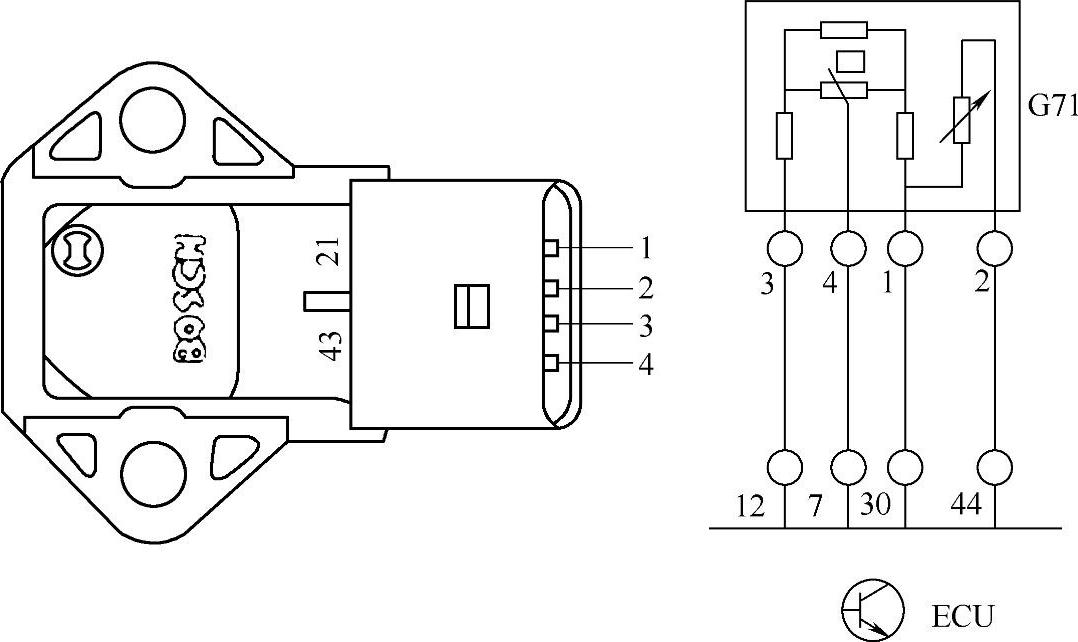

(2)进气压力传感器结构特征分析 进气压力传感器的全称是进气歧管绝对压力传感器,它是用来测量进气歧管内空气的绝对压力,并将其转变为电压信号输送到发动机ECU,发动机ECU根据此信号和转速信号确定实际进气量,用于修正点火提前角和控制喷射时间。目前这种测量方式应用比较广泛,例如桑塔纳2000GLi的AFE发动机和三菱的4G69发动机。

因为这种测量方式是属于间接的测量,进气质量随进气温度及大气压力变化,所以有些进气压力传感器与进气温度传感器装在一起来测量空气质量,如图3-82所示。标致307就采用这种进气压力传感器,其进气压力传感器和进气温度传感器做成一体,传感器持续测量进气管路中的压力,同时测量发动机的进气温度。

图3-80 量芯式空气流量计

图3-81 量芯式空气流量计电路

图3-82 进气温度、压力传感器的接线示意图

1—搭铁 2—进气温度信号 3—+5V电压 4—进气压力信号

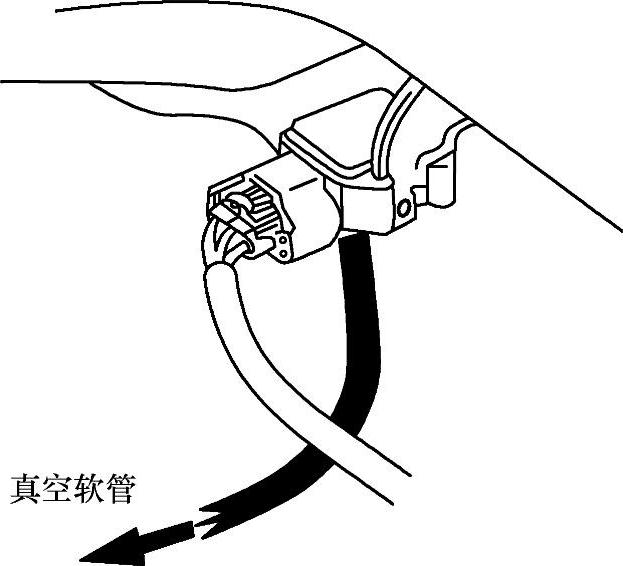

进气压力传感器常见的类型有:半导体压敏电阻式、三线高灵敏度可变电阻式和膜盒传动可变电感式。安装位置有通过软管安装(图3-83)和直接安装在进气管上两种。

(https://www.xing528.com)

(https://www.xing528.com)

图3-83 通过真空软管

安装的进气压力传感器

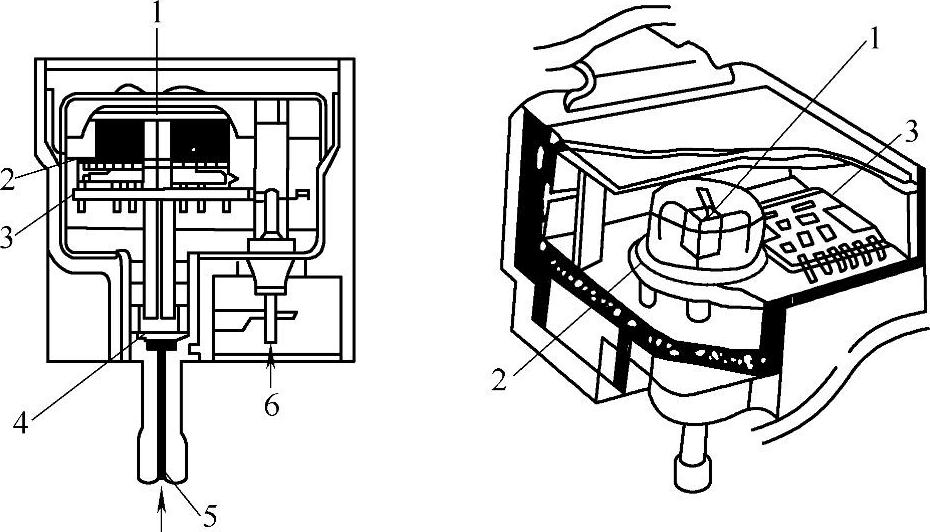

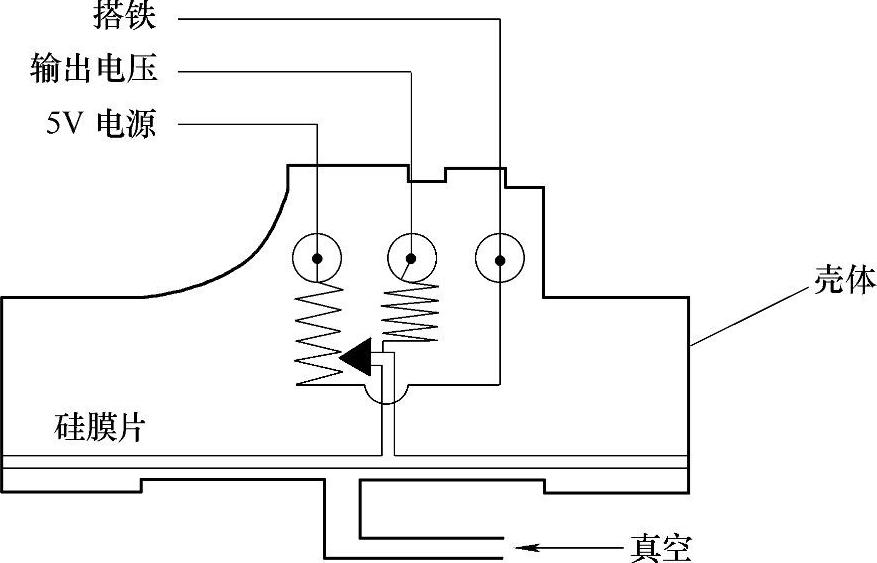

1)半导体压敏电阻式进气压力传感器结构特征分析。它由硅膜片、集成电路、滤清器、真空室和壳体等组成,如图3-84所示。硅膜片是压力转换元件,它是利用半导体的压电效应制成的。硅膜片的一面是真空室,另一面是导入的进气压力。集成电路是信号放大装置,它的端头与ECU连接。

发动机工作时,从进气管来的空气经进气歧管压力传感器的滤清器滤清后作用在硅膜片上,硅膜片产生变形(由于进气流量对应着相应的进气压力,故进气流量越大,进气管压力就越高,硅膜片变形也就越大)。硅膜片的变形,使扩散在硅膜片上电阻的阻值改变,导致惠斯顿电桥输出的电压变化。进气歧管压力传感器上的集成电路将电压信号放大处理后送至ECU,此信号成为ECU计算进入气缸空气量的主要依据。传感器输出的信号电压具有随进气歧管绝对压力的增大呈线性增大的特性。

2)三线高灵敏度可变电阻式进气压力传感器结构特征分析。三线高灵敏度可变电阻式进气压力传感器由主要由壳体、膜片、可变电阻器、滑片、连接管道、电插接器等组成。如图3-85所示,膜片上部与大气相通;下部与进气歧管相通。发动机ECU输给传感器5V的基准电压,当进气歧管内的压力低时(小负荷时),膜片带动滑片下移,电阻增大,传感器输出1.5~2.1V的低电压;当进气歧管内的压力高时(大负荷时),膜片带动滑片上移,电阻减小,传感器输出3.9~5.0V的高电压。

图3-84 半导体压敏电阻式进气压力传感器

1—硅膜片 2—真空室 3—集成电路 4—滤清器 5—进气端 6—接线端

3)真空膜盒传动可变电感式进气歧管绝对压力传感器结构特征分析。

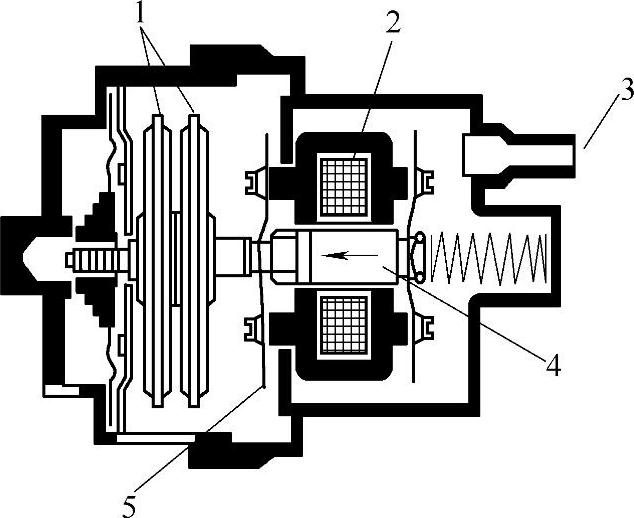

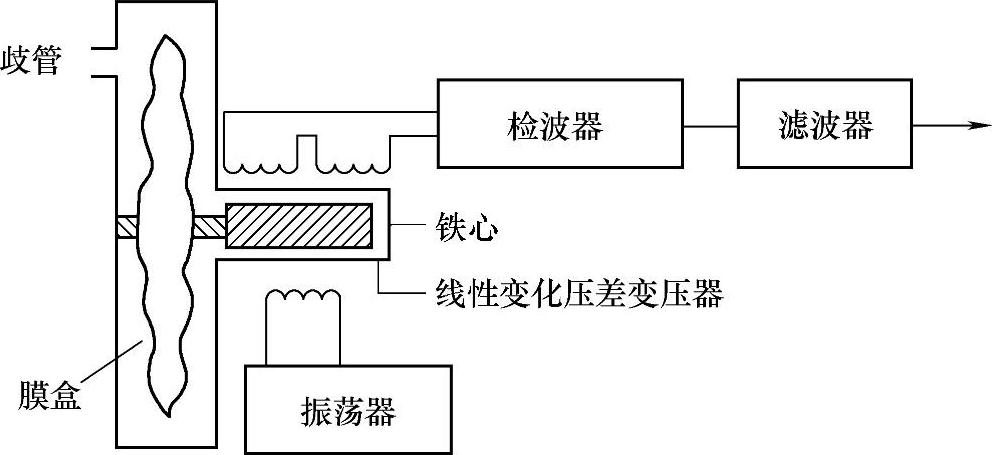

真空膜盒传动的可变电感式进气歧管绝对压力传感器主要由膜盒、铁心、感应线圈和电子电路等组成,如图3-86所示。如图3-87所示,膜盒是由薄金属片焊接而成的,其内部被抽成真空,外部与进气歧管相通。外部压力变化将使膜盒产生膨胀和收缩的变化,使感应线圈内部的铁心和膜盒联动。感应线圈由两个绕组构成,其中一个与振荡电路相连,产生交流电压,在线圈周围产生磁场,另一个为感应绕组,产生信号电压。当进气歧管压力变化时,膜盒带动铁心在磁场中移动,使感应线圈产生的信号电压随之变化。该信号电压由电子电路检波、整形和放大后,作为传感器的输出信号送至ECU。

图3-85 可变电阻式进气压力传感器

图3-86 真空膜盒式进气压力传感器的结构

1—膜盒 2—感应线圈 3—至进气歧管 4—铁心 5—回位弹簧

图3-87 真空膜盒式进气压力传感器的流程

(3)节气门位置传感器结构特征分析 节气门位置传感器检测节气门开度的大小,将节气门的开度信号转换成电压信号输送到发动机ECU。相关内容于3.2节已全面讲解了,此处不再重复。

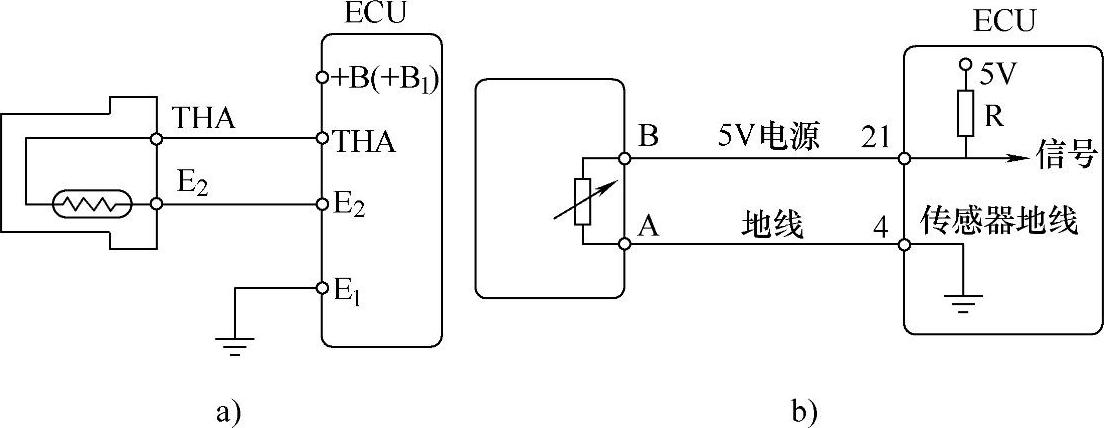

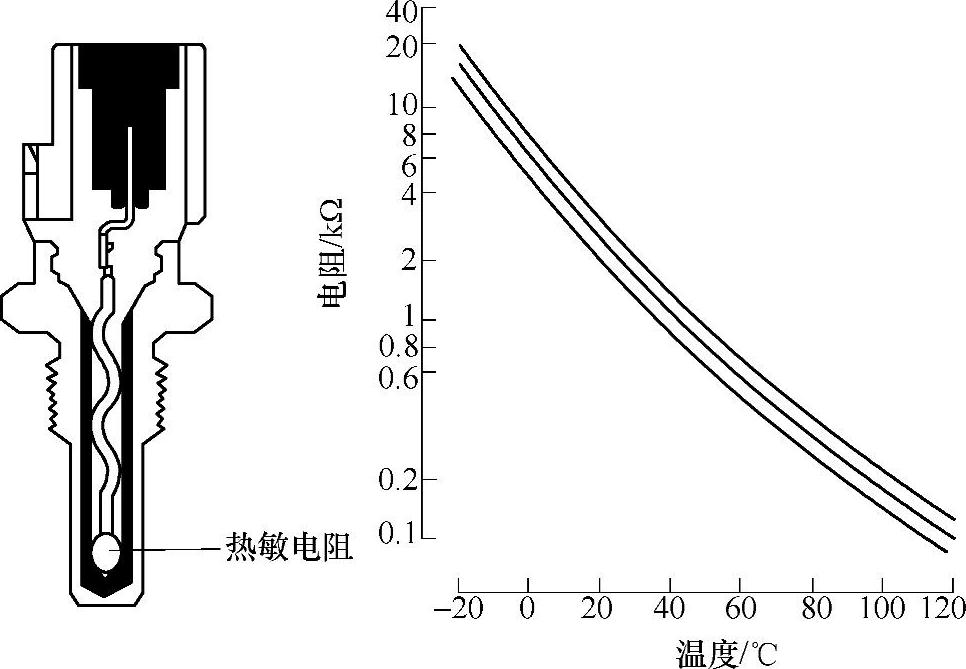

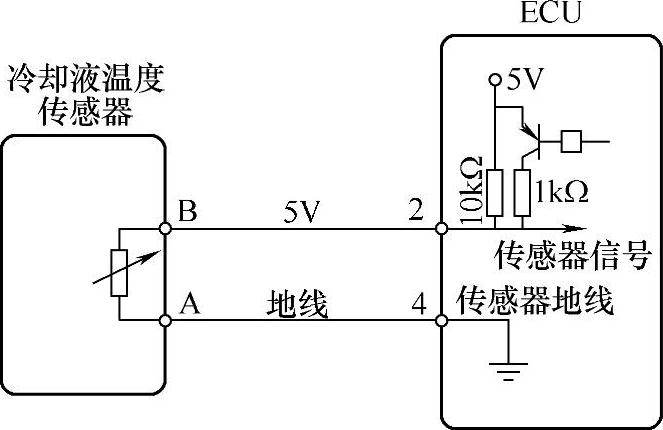

(4)温度传感器结构特征分析 温度传感器的内部大都是一个半导体热敏电阻,热敏电阻有负温度系数和正温度系数两种。一般采用负温度系数热敏电阻,简称CTN。负温度系数的电阻在温度上升时,其电阻值是下降的。在ECU中有一标准电阻与传感器的热敏电阻串联,并由ECU提供标准电压,传感器搭铁端子通过电脑搭铁端子搭铁。当热敏电阻随进气温度或冷却液温度变化时,ECU通过传感器端子测得的分压值随之变化,ECU根据此分压值判断进气温度或是发动机冷却液温度。

1)进气温度传感器结构特征分析。进气温度传感器的安装位置有:进气温度传感器单独安装在进气管上;与翼片式空气流量计装在一起;与卡门涡流空气流量计装在一起,如LS400车型;与进气绝对压力传感器装在一起,如东风标致307。进气温度传感器的电路如图3-88所示。

图3-88 进气温度传感器的电路

a)丰田车用 b)北京切诺基用

图3-89 冷却液温度传感器安装位置

2)发动机冷却液温度传感器结构特征分析。发动机冷却液温度传感器安装在发动机的出水口,如图3-89所示。

冷却液温度传感器的电路与特性分别如图3-90和图3-91所示。

(5)氧传感器结构特征分析 氧传感器监测废气中的氧含量,电脑根据传感器的输出信号来调节燃油喷射率,以便保持精确的理想空燃比,使三元催化转化器达到最佳的净化效率。

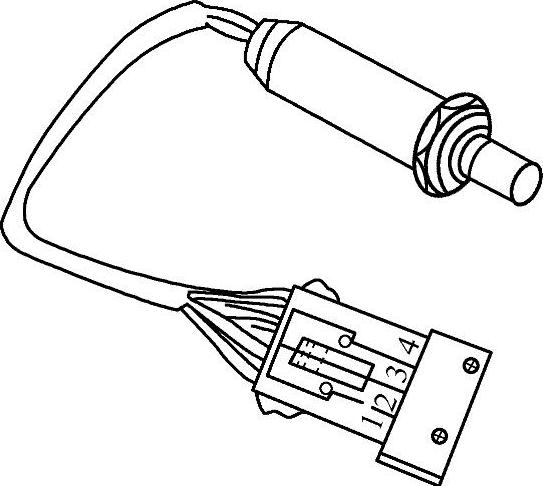

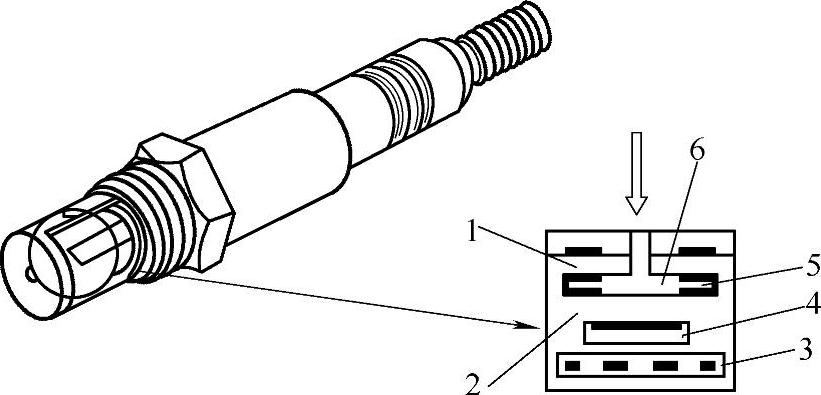

按传感器材质可以分为:氧化锆式和氧化钛式两种,其中应用最多的是氧化锆式氧传感器。按接线柱分类可以分为单线、双线、三线和四线氧传感器,多线式氧传感器是发展的趋势,如图3-92所示。

图3-90 冷却液温传感器的外形及特性

图3-91 冷却液温度传感器的电路

图3-92 多线式氧传感器结构

图3-93 浓差型氧化锆氧传感器结构图

1—锆管 2—电极 3—弹簧 4—电极座(绝缘) 5—导线 6—排气管 7—气孔

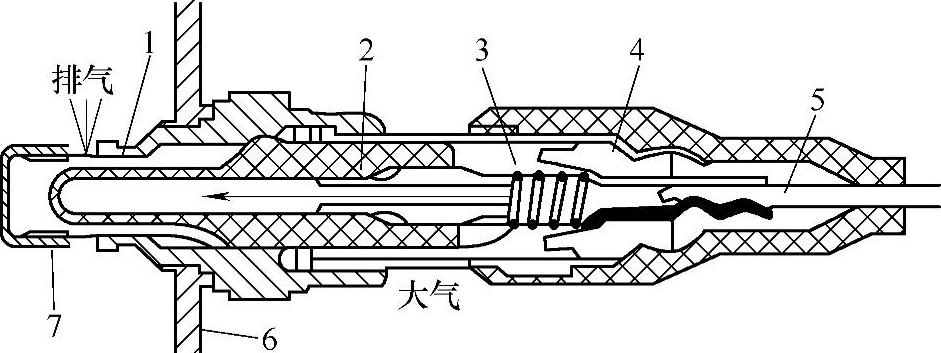

1)浓差型氧化锆氧传感器结构特征分析。浓差型氧化锆氧传感器是基于固体电解质两边氧分压的差异而产生浓差电势,浓差电势大小与气体常数、工作温度等有关系。汽车浓差型氧化锆氧传感器的基本元件是氧化锆陶瓷管(固体电解质),亦称锆管。如图3-93所示,锆管固定在带有安装螺纹的固定套中,内外表面均覆盖着一层多孔性的铂膜,其内表面与大气接触,外表面与废气接触。在氧化锆外表面的铂层上,还覆盖着一层多孔的陶瓷涂层,并加有带槽口的防护套管,用来防止废气对铂电极产生腐蚀。氧传感器的接线端还有一个金属护套,其上开有一个用于锆管内腔与大气相通的孔。

氧化锆在温度超过350℃后,才能进行正常工作。早期使用的氧传感器靠排气加热,这种传感器必须在发动机起动运转数分钟后才能开始工作,它只有一根接线与ECU相连(图3-93)。现在,大部分汽车使用带加热器的氧传感器(图3-94),这种传感器内有一个电加热元件,可在发动机起动后的20~30s内迅速将氧传感器加热至工作温度,它有四根接线。氧化锆管的陶瓷体是多孔的,渗入其中的氧气,在温度较高时发生电离。由于锆管内、外侧氧含量不一致,存在浓差,因而氧离子从大气侧向排气一侧扩散,从而使锆管成为一个微电池,在两铂极间产生电压。当混合气的实际空燃比小于理论空燃比,即发动机以较浓的混合气运转时,排气中氧含量少,但CO、HC、H2等较多。这些气体在锆管外表面的铂催化作用下与氧发生反应,将耗尽排气中残余的氧,使锆管外表面氧气浓度变为零,这就使得锆管内、外侧氧浓差加大,两铂极间电压陡增。因此,锆管氧传感器产生的电压将在理论空燃比时发生突变:稀混合气时,输出电压几乎为零;浓混合气时,输出电压接近1V。

图3-94 带加热器的氧传感器

1—氧化锆 2—加热器

2)界限电流型氧化锆氧传感器结构特征分析。界限电流型氧化锆氧传感器是近年来研究开发很活跃的一种新型氧传感器。浓差型氧化锆氧传感器只能检测理论空燃比,与此相比,界限电流型氧传感器是利用传感器两端加上一定电压时其电流与排放气体氧浓度成正比这一特征,而连续地检测出稀薄燃烧区的空燃比。当有电压加上时,氧气通过固体电解质时在阴极和钇稳定氧化锆的界面上先解离为氧离子,离子在电场作用下到达阳极并重新结合为氧分子,氧由此被从电池的阴极泵到阳极。泵氧过程中,电流通过电池,引起电极极化,单位外电压的增加所产生的泵电流的增加会逐渐减小,最后可能出现电流在一定的电压范围内不变或变化很小的现象,这个电流称为界限电流。为了获得与环境气氛中氧气浓度有关且比较稳定的界限电流,在氧化锆电池的阴极表面上加上一个扩散障,限制氧气向铂电极的输出,以此作为泵电池的主导控制步骤,由此产生的界限电流与环境气氛分压有稳定的线性关系,用这种方法构成的氧传感器就是“界限电流型氧传感器”。界限型与浓差型氧传感器结构相似,其电流被镀在锆管外部的涂层所限制,管子外部暴露在汽车尾气中,直接和尾气接触,而内电极则和空气接触。

3)氧化钛氧传感器结构特征分析。氧化钛氧传感器是利用二氧化钛材料的电阻值随排气中氧含量的变化而变化的特性制成的,故又称电阻型氧传感器。如图3-95所示,二氧化钛氧传感器的外形和氧化锆氧传感器相似,在传感器前端的护罩内是一个二氧化钛厚膜元件。纯二氧化钛在常温下是一种高电阻的半导体,但表面一旦缺氧,其晶格便出现缺陷,电阻随之减小,由于二氧化钛的电阻也随温度不同而变化,因此,在二氧化钛氧传感器内部也有一个电加热器,以保持氧化钛氧传感器在发动机工作过程中的温度恒定不变。

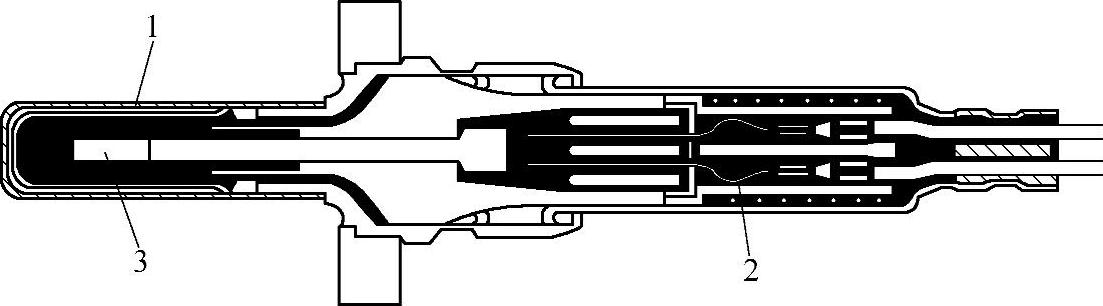

4)宽量程氧传感器结构特征分析。传统的氧化锆氧传感器是在陶瓷体两侧附着二氧化锆涂层。一端开口,一端封闭。传感器的陶瓷材料在350℃或更高的温度下能传导氧离子,传感器两侧氧气的浓度差使两个表面之间产生电位差,这个电位差可作为传感器两侧氧浓度变化的指标。传统氧传感器检测点为过量空气系数等于1,电压约为0.45V。在混合气过量空气系数值为浓时产生了一个跳跃,该工作曲线非常陡峭,发动机ECU就是依靠判断该值来分析空燃比的状态。传统氧传感器控制点单一,控制精度差。而宽量程氧传感器就克服了这方面的缺点。

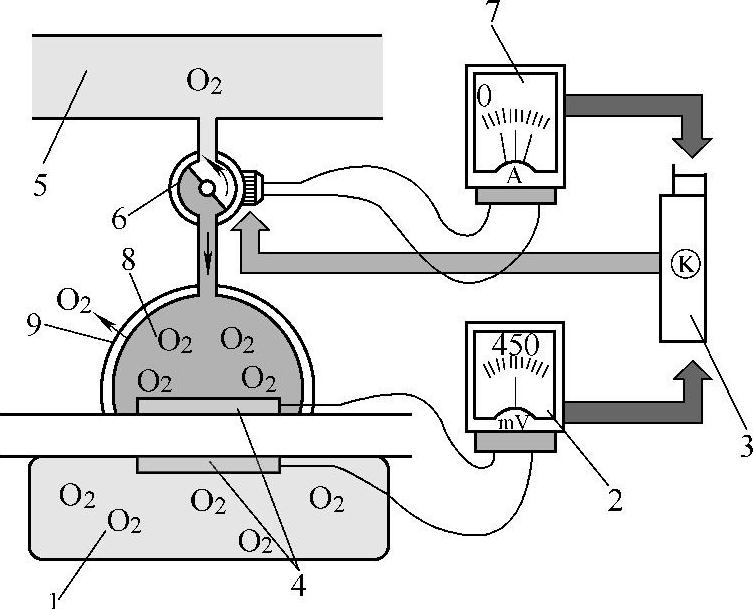

宽量程氧传感器由传统型增加了第二个气室即泵电池发展而来。该氧传感器的结构如图3-96所示,废气通过泵电池的小槽进入到测量室的检测腔。这种结构要求检测腔中的混合气始终保持在理论空燃比。

如图3-97所示,泵入混合气过浓时,λ电压值超过450mV。单元泵以原来的工作电流工作,测试室的氧量少,控制单元将增大单元泵的工作电流,使单元泵旋转速度增加,增加泵氧速度。随单元泵泵入测试室中的氧量增加,λ电压值恢复到450mV。

图3-95 氧化钛氧传感器

1—保护套管 2—连接器 3—二氧化钛厚膜元件

图3-96 宽量程氧传感器的结构

1—单元泵 2—能斯托单元 3—λ加热器 4—外界空气通道 5—测量室 6—放氧通道

图3-97 宽量程氧传感器的结构

1—空气 2—传感器电压 3—控制单元 4—测量片 5—尾气 6—单元泵 7—单元泵电流 8—测量室 9—扩散通道

混合气过稀时,泵在原来的转速下会泵入较多的氧,测试室中氧的含量较多,λ电压值下降。为能使λ电压尽快恢复到450mV的电压值,控制单元减小单元泵的工作电流,使泵入测试室的氧量减少。

这样通过控制单元泵电流就可以控制检测腔中的混合气使混合气的浓度达到理想的空燃比。由于泵电流和氧气的浓度成一定的比例关系,所以通过检测泵电流就可以知道混合气的稀或浓。

宽量程氧传感器的检测不同于传统氧传感器。该传感器在一个值域内进行控制,控制精度高。检测泵电流时基本成一条直线。在宽量程氧传感器中,加入了专门控制电路来获得泵电流,单元泵的工作电流传递给控制单元,控制单元将其折算成λ电压值信号,以单元泵电流作为检测混合气过量空气系数的参数。其工作曲线比较平滑,能够连续检测过量空气系数在0.7~1.4范围内的任意一个值。发动机的控制不再是只对一个单独的点而是能对一个值域进行控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。