静态密封的控制需要从设计原则、DMU检查和试验验证三方面进行。设计原则是指确定功能性密封和工艺密封孔和缝隙的位置、大小、密封方式等。DMU检查是从三维设计图上检查数字样车的密封是否达到要求。试验验证是针对样车进行测试,检查泄漏部位和泄漏量。

1.三类孔和缝隙的密封

在进行吸声和隔声处理之前,一定要将前面描述的三类孔和缝隙密封好。下面介绍它们的密封原则和方法。

(1)功能性孔的密封

功能性孔可以分成两类:一类是没有振动部件的穿孔,比如线束。线束处于相对静止的状况,穿过车身时,对车身不传递振动;另一类是有振动部件的穿孔,比如离合器拉索,变速器的振动传递到离合器拉索上,拉索穿过车身时,将振动传递到车身。

进行功能性孔洞密封时,遵循三个原则:首先是实现气流密封,即空气不能从这些孔中穿过,保证气密性好;第二是进行声学密封,在气流密封的基础上,使声音通过孔时的传递最小,即保证声密性好;第三,振动部件对车身传递的振动小,即密封孔的填充材料必须具备良好的隔振功能。

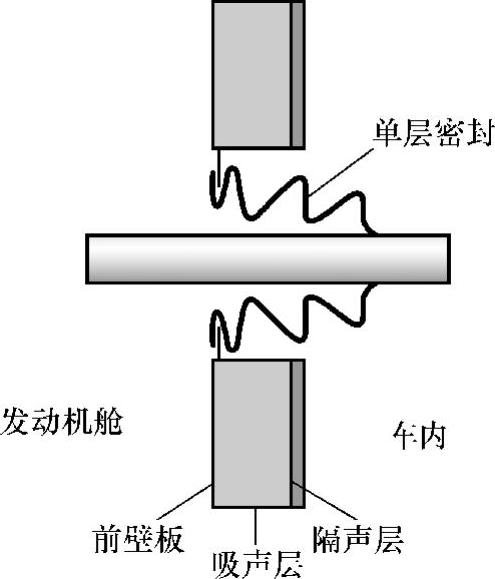

图4-11为一个部件穿过前壁板的示意图。密封橡胶圈将部件和前壁板之间密封得非常严实,没有气流流过,达到了良好的气密性。但是,密封圈材料很薄,隔声性能不好,声音很容易穿过橡胶圈,传递到车内,即声密性不好。

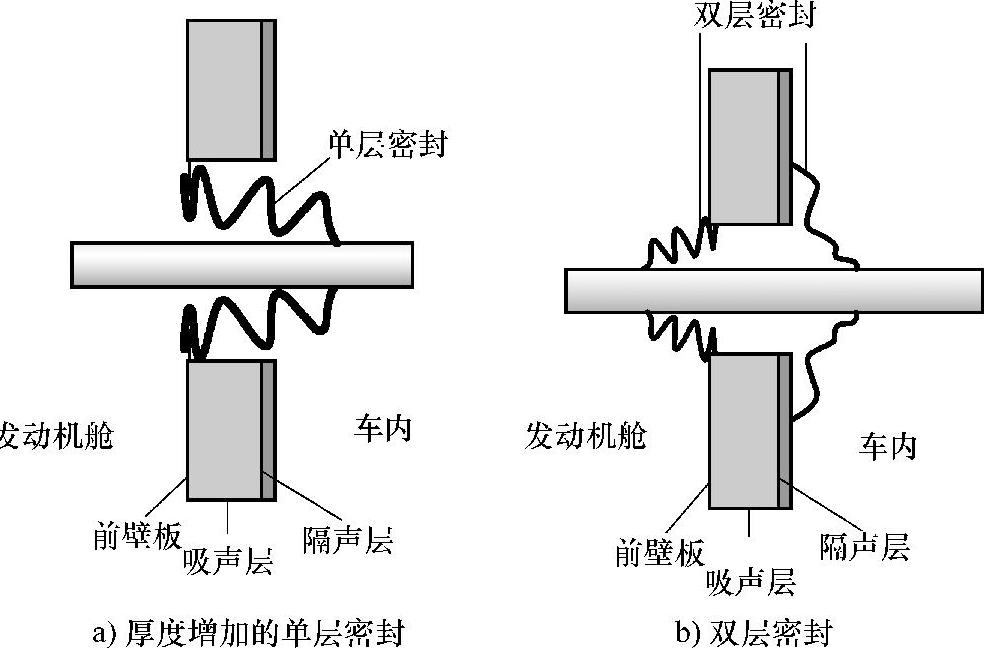

为了提高声密性,有两个方法:第一是增加橡胶圈的厚度,提升隔声能力,如图4-12a所示;第二是改变密封设计,实现双层隔声,如图4-12b所示。

图4-11 部件穿过前壁板的单层密封

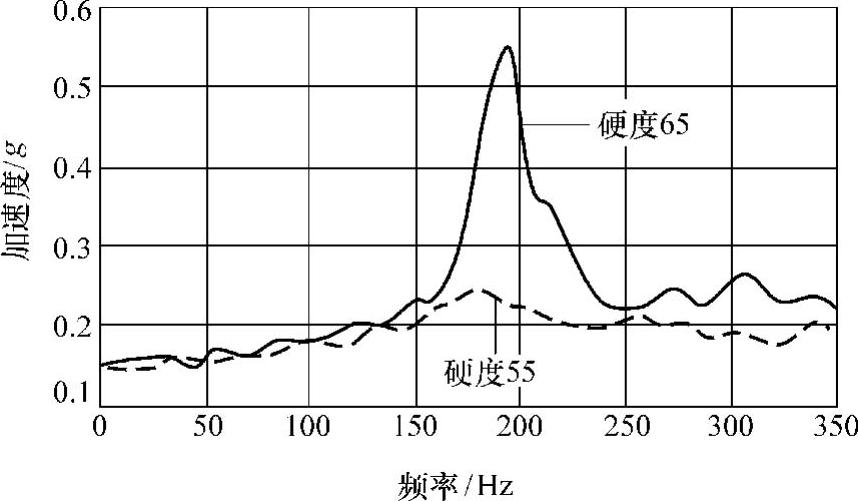

当振动部件穿过车身时,必须进行良好的隔振处理。以前壁板为例,穿过它的振动部件有离合器拉索、换档拉索、空调水管、空调冷凝管、制动管、转向柱管等。比如,当换档拉索与车身之间的密封垫隔振效果不好时,拉索会将变速器的振动传递到前壁板,并激起板振动,使车内声音的品质降低。图4-13表示某车在怠速时出现了车内轰鸣声。经过诊断,其原因是压缩机有一个192Hz的振动源,经过管道传递到前壁板上,与前壁板产生了共振。再检查空调管与前壁板的连接,发现连接橡胶硬(硬度为65)而且体积小。更换了硬度为55而且体积大的橡胶后,管道传递到前壁板的振动降低,特别在192Hz处,车内轰鸣声也消失了。

图4-12 改进部件穿过前壁板的密封

(2)工艺孔的密封

工艺孔只是在制造过程中的某个工艺阶段起作用。一旦完成了它的使命,就必须将之密封起来,以阻止车外噪声对车内的传递。工艺孔大小的设计一定要合理,在满足工艺要求的情况下,这些孔要尽可能小。密封工艺孔的方法有三种:贴片、堵头和热成型材料,如图4-14所示。

图4-13 管道与前壁板的连接对振动的影响

图4-14 工艺孔的密封方法(见彩插)

一般来说,对于直径10mm以下的工艺孔,通常采用贴片密封,其隔声能力基本能满足隔声的要求。对于10mm以上的工艺孔,贴片的质量小,不能满足隔声要求,必须采用堵头或热成型材料来密封。在这三种密封方式中,热成型材料的密度最高,密封性也最好,堵头次之,贴片最差。

(3)错误孔和缝隙的密封

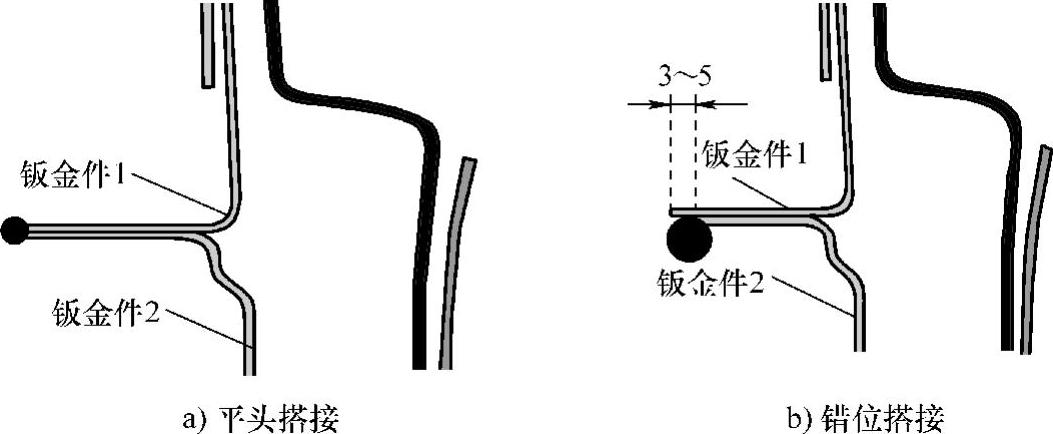

错误孔和缝隙通常是由于钣金件之间的搭接设计不当或者制造不当而形成的。因此,钣金件之间的搭接设计对密封很重要。

两块钣金件平行地放在一起的,不可避免地会出现缝隙,它们之间必须进行密封处理。通常采用密封胶将两块钣金件的缝隙密封住。

在两块搭接的钣金件之间留出足够的空间,用来涂密封胶。图4-15a中,钣金件1和钣金件2挨在一起,到达顶端的长度也一样,即形成平头搭接,这样就没有涂密封胶的位置。为改进设计,将钣金件2与钣金件1的长度做得不一样,相差3~5mm,如图4-15b所示,形成错位搭接,这样就有足够的位置来涂密封胶,达到密封的效果。(https://www.xing528.com)

图4-15 两块钣金件之间的密封

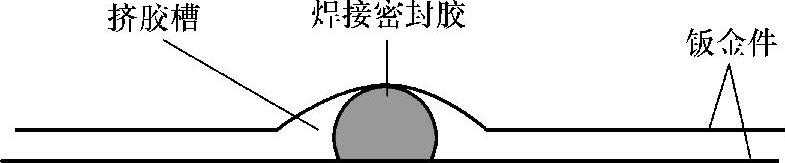

在搭接钣金件之间涂胶困难的地方,可以设计专门的涂胶槽。在搭接之前,就把密封胶涂在槽内。图4-16显示两块钣金件搭接在一起,在设计的时候,专门在第一块钣金件上设计一个涂胶槽。制造过程中,先将焊接密封胶置于槽内,再将两个钣金件放在一起,一道工序就完成了板的焊接与密封。这种地方使用的密封胶不是普通的密封胶,而是焊接密封胶。焊接密封胶分为膨胀型和非膨胀型。膨胀型密封胶在经过高温烘烤工序后膨胀,其密封效果更好。在钣金件缝隙比较大的地方,膨胀胶的效果比非膨胀胶的效果好。

图4-16 密封胶槽的设计

2.密封的设计控制与DMU检查

在设计阶段和样车阶段,都要进行孔和缝隙的密封控制。设计阶段的技术要求和控制尤为重要,在设计任务书中,要明确给出气密封、声密封和振动隔离的要求。在设计过程中,始终要考虑密封问题。只有在设计阶段解决了这些问题,才能有效地实现良好的车身NVH性能,节约成本,缩短开发时间。

设计完成后,应进行数字样车(DMU)检查,来确定设计上是否会带来密封不好的问题。DMU检查仍然可以按照前面划分的三类密封问题来进行。

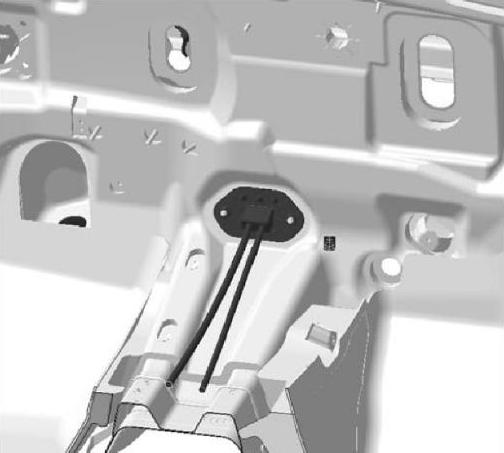

针对功能性的孔,需要检查穿孔大小、穿过部件与车身板的位置和隔离处理等。例如检查前壁板时,需要检查的孔包括:转向柱穿孔、线束穿孔、离合器拉索穿孔、换档拉索穿孔、制动穿孔、空调水管穿孔、HVAC孔等。图4-17所示为换档拉索穿过前壁板的DMU示意图。首先检查这个开孔的尺寸是否合理;然后检查盖板是否与前壁板有橡胶隔离,如果有隔离,则检查橡胶的硬度;第三检查拉索与前壁板的角度,拉索最好垂直于前壁板。

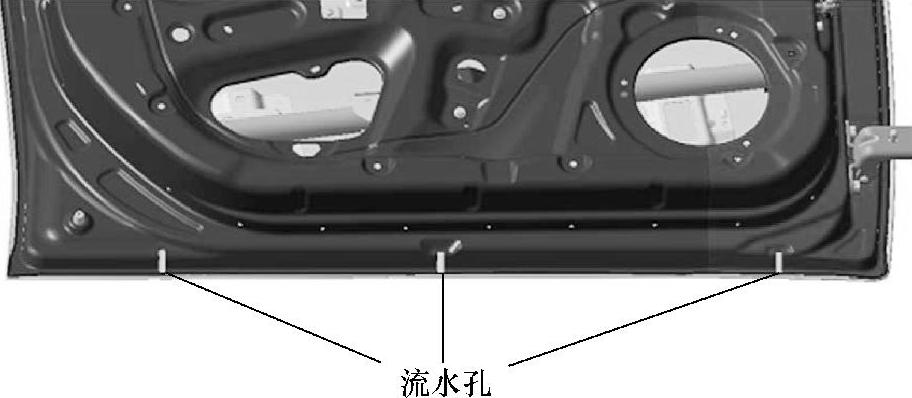

图4-18所示为一个车门流水孔的DMU示意图。漏水孔的功能是让进入车门内的水能够顺畅地流出,但是这些孔与车厢是相通的,如果孔太大,声音很容易传递到车内,因此必须控制。针对车门流水孔,需要检查孔的大小和位置的分布。

图4-17 换档拉索穿过前壁板的 DMU示意图(见彩插)

图4-18 车门流水孔的DMU示意图(见彩插)

工艺孔的DMU检查有两个目的:一是确认孔的作用,如果孔没有任何工艺作用,设计时一定要取消;二是确认在完成加工工艺后,有密封这些孔的措施。

错误状况孔和缝隙的DMU检查有两个目的:一是避免这些孔的出现;二是在无法避免的情况下,对这些孔进行密封处理。设计阶段的错误状况孔和缝隙主要有两种:一是两个板件之间的搭接出现了缝隙;二是几个板件之间的交汇处出现了比较大的“老鼠洞”。例如:图4-19所示为轮毂包上三块板交汇处的DMU示意图,图中有一个大的缝隙,它属于尺寸较大的“老鼠洞”。在数字样车上发现了这个问题,必须修改设计,消除“老鼠洞”,或者控制它的尺寸以涂密封胶。

图4-19 轮毂包上三块板交汇处的DMU 示意图(见彩插)

3.密封的试验控制

按照孔和缝隙的设计要求来设计车身并进行DMU检查,然后制造样车。有了样车后,必须进行实车的密封性检查。首先检查白车身的气密性,然后检查内饰车身或者整车的气密性。

白车身密封检查的目的是检查那些由于制造误差而产生的泄漏缝隙,如板件缝隙、老鼠洞等,以及涂胶状况。用塑料布和胶布将白车身上的窗口、功能性和工艺性孔密封,按照气密性测量方法检查车身上泄漏的地方。白车身气密性的泄漏目标值应该小于15cm2,这个目标对所有车都一样。

整车密封检查主要是检查车门密封条、总装密封件、功能孔和工艺孔的密封。不同车型的密封要求是不一样的,车越好,密封要求越高。高级车的气密性泄漏值一般小于30cm2,中级车小于50cm2,经济型车小于70cm2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。