车身模态试验基于几个假设:第一,车身是线性系统,符合叠加原理;第二,车身是一个时不变系统,结构的动态特性不随时间而变化;第三,可观察性假设,即所有动态分析的数据都是可以测量到的;第四,满足互逆性原则,即A点输入引起的B点响应,等于同样的输入作用在B点而引起在A点的响应。

1.测试系统

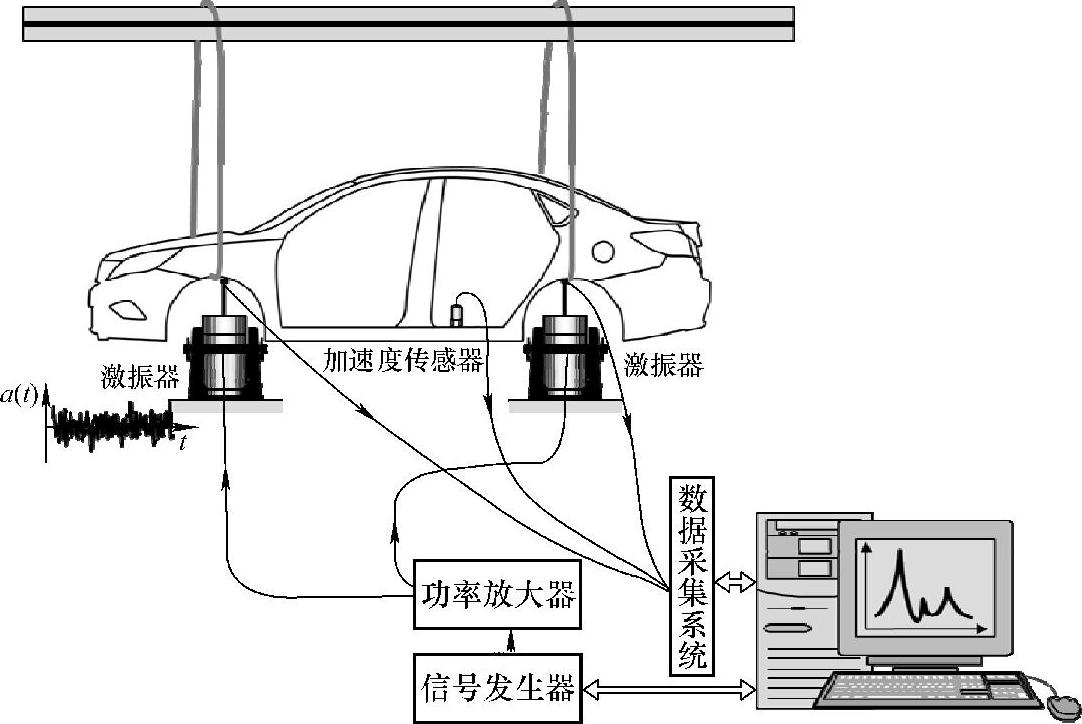

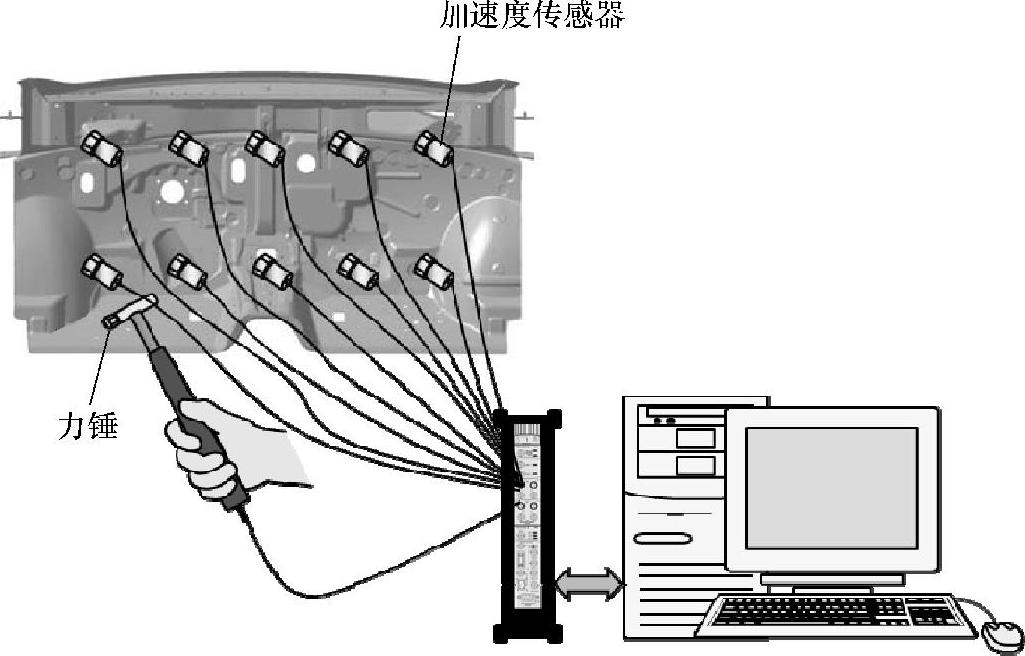

车身模态测试系统由激振系统、响应系统和数据处理系统三部分组成,如图2-43所示。

图2-43 车身模态测试系统

车身是一个比较大的系统,很难用激振锤把整个车身的模态激励起来,因此通常使用激振器来激励车身。激振系统由信号发生器、功率放大器和激振器组成。信号发生器将信号传送给功率放大器,经过放大后的信号推动激振器运动。激振器和车身由一根挺杆连接起来,挺杆的一端安装有力传感器或者阻抗头,激振器的振动通过挺杆传递到车身,确保只有沿着激振杆的轴向力输入。

测试时,可以使用一个激振器,也可以使用多个激振器。选择一个或者多个激振器遵循两个原则。第一个原则是要使车身被激励起来,所有测试点都要获得清晰的信号。假设只在车身前部使用一个激振器,设定输入激励电压,使前部能感觉到振动,然后逐步增大电压,使车身后端也能感觉到振动,而且测试信号清晰,达到足够高的信噪比。第二个原则是输入的能量不能太大,否则车身的传递函数会出现非线性现象,使测试失真。

激励信号有几种:正弦激励、正弦扫描、随机激励、随机触发等。

响应系统包括加速度传感器、力传感器和数据采集系统。力传感器用来测量施加在车身上的激励力;加速度传感器布置在车身的不同部位,以得到这些点的加速度响应;数据采集系统采集激励力和加速度信号,以便进行后续信号处理。

数据处理系统是将测量的加速度、激励力等信号进行后期处理的系统。在模态测试与分析阶段,它主要对测量的加速度和力信号进行处理得到响应对激励的传递函数,然后进行模态识别以得到车身的模态参数。

2.边界条件

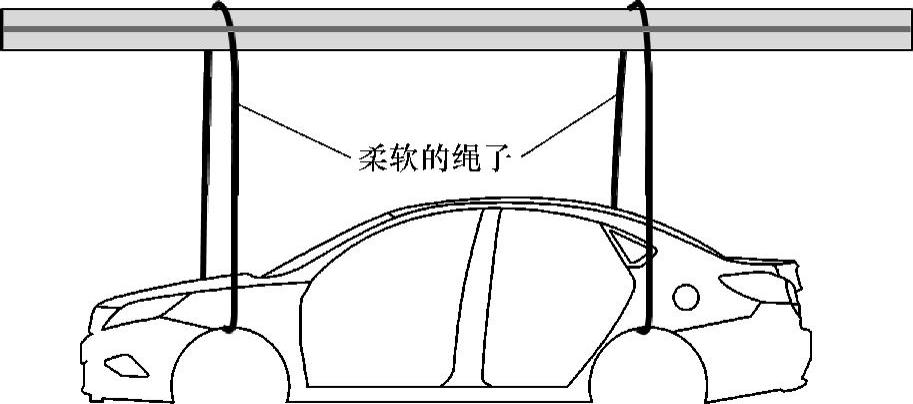

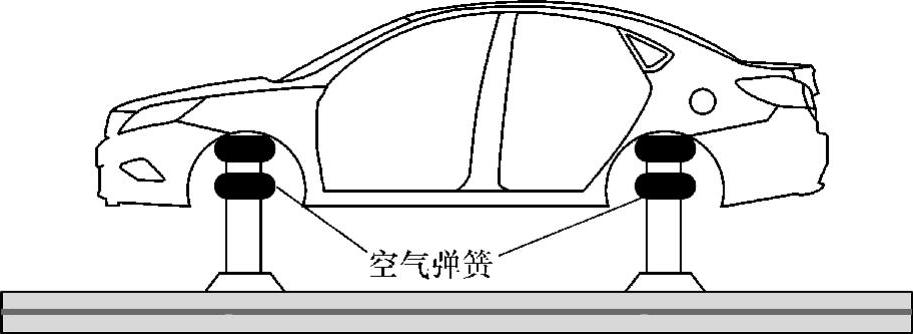

进行车身模态测试时,要将它设置成“自由-自由”的边界条件,即边界条件对测试结果没有影响。通常用两种方法来实现这个“自由-自由”的边界条件:一是用柔软的橡胶绳将车身水平地吊起,如图2-44所示;二是将车身放置在柔软的空气弹簧上,如图2-45所示。悬吊或者支持车身的点应该处于或者接近于车身主要模态的节点上。车身的最高刚体模态频率比车身最低弹性体模态频率低10%。

图2-44 柔软的绳子吊起车身

图2-45 柔软的空气弹簧支撑车身

3.激励点

激励点是能量的输入点。在分析的频率范围内,激励的输入应该是白噪声信号。为了保证输入信号的质量和能量,激励点的选择要满足以下几点要求:

□激励点处的刚度要足够大;

□激励点应该尽可能接近实际激励的位置,而且便于安装激振器和阻抗头或者力传感器;

□激励点应该避开车身的模态节点和/或支撑点;

□激励点不应该选在车身的对称平面上。

图2-46 激励点的选择(见彩插)(https://www.xing528.com)

在进行模态信号分析时,通常将力传感器信号设置为参考信号。在测试过程中,可以分别在几个点上尝试激励,以便找到能得到最佳传递函数的点,并将它选为最终的激励点。图2-46显示了一个激振器的激励点,这个点在后纵梁上,在悬架弹簧或减振器安装点附近。它满足上述几个关于激励点选择的条件。

4.响应点

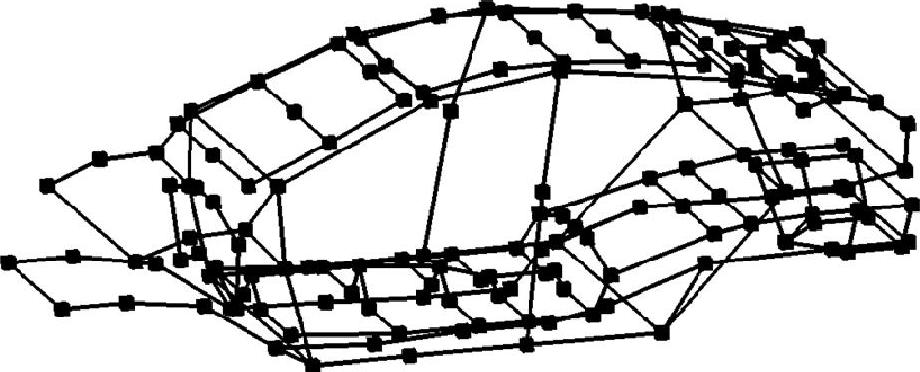

模态测试是为了得到车身的模态振型和频率,所以响应点的选择很重要,必须遵循几个原则。第一原则是这些点能反映车身结构的外形特征。对于整车模态测试,这些点要均匀地布置在车身上,以获得车身的模态振型轮廓,特别要考虑一些重要的点,如梁与梁、梁与立柱的连接点,外力作用点,集中质量点,边界点,如图2-47所示。图中的小方块表示布置加速度传感器的地方。

图2-47 白车身模态测试的响应点布置图

响应点选择的第二原则是要避开关键模态节点。车身的关键模态是指前二阶弯曲模态和前二阶扭转模态。

响应点选择的第三原则是关注局部模态测试的要求。除了车身的整体模态外,如果还需要测量某个局部模态,则需要在车身局部布置足够多的测点。在第三章中,我们将详细介绍车身的局部模态,如前壁板模态、顶棚模态、地板模态等。图2-48给出了测量前壁板模态时的布点布置图,在前壁板上布置了若干个加速度传感器,就可以获得足够多的精确的局部模态。

图2-48 前壁板模态测试的响应点布置图

激励原点的传递函数通常会作为一个参考,因此在激励点与力传感器平行的地方布置一个加速度传感器。如果测试时使用的是阻抗头,由于阻抗头自身带有加速度传感器,就没有必要再专门布置一个加速度传感器。

5.测试与信号处理

测试之前,在软件中绘制三维测点布置图。软件中的坐标点应与测试样件上的布点一一对应。所关心的白车身整体模态频率在100Hz以内,故采样频率设为256Hz就可以了,分辨率为0.25Hz。但是局部模态的频率比较高,通常会超过200Hz或者更高,因此采样频率也随之增加。

为了确保测试数据的质量,必须对数据进行激励力的自功率谱、线性度、互易性、频响函数、相关函数等方面的检查。激励力的自功率谱检查,是检查在测试频率范围内功率谱呈现白噪声特征,即使所有频率内输入能量相同。如果有多个激振器,它们的自功率谱的差值应控制在2dB内。

线性度检查是确保车身系统和测试数据是线性的。调整激励力的大小,即可得到几组频响函数。对线性系统来说,这些频响函数应该是一致的,与输入大小没有关系。如果使用正弦输入,得到的输出信号也是正弦信号。

互易性检查是将激励点与响应点互换,比较互换前和互换后测量的频响函数。对于线性系统而言,这两组频响函数是一样的。

频响函数检查是观察频响函数曲线的清晰程度。在共振点和反共振点处,曲线的过渡应该非常清晰。

相干函数检查是检查输出信号和输入信号之间的关系,确保两者的相干系数足够高。相干系统越接近1时,两个信号之间的相干性就越好。

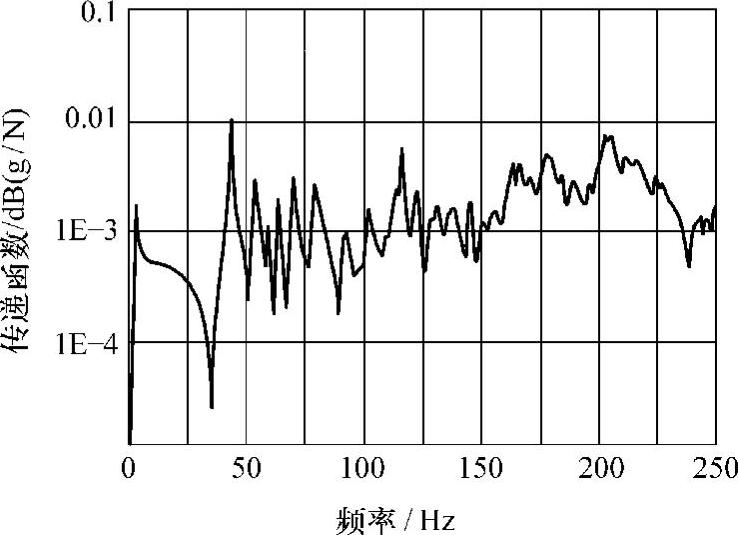

图2-49 车身上某点的加速度对力的频响函数

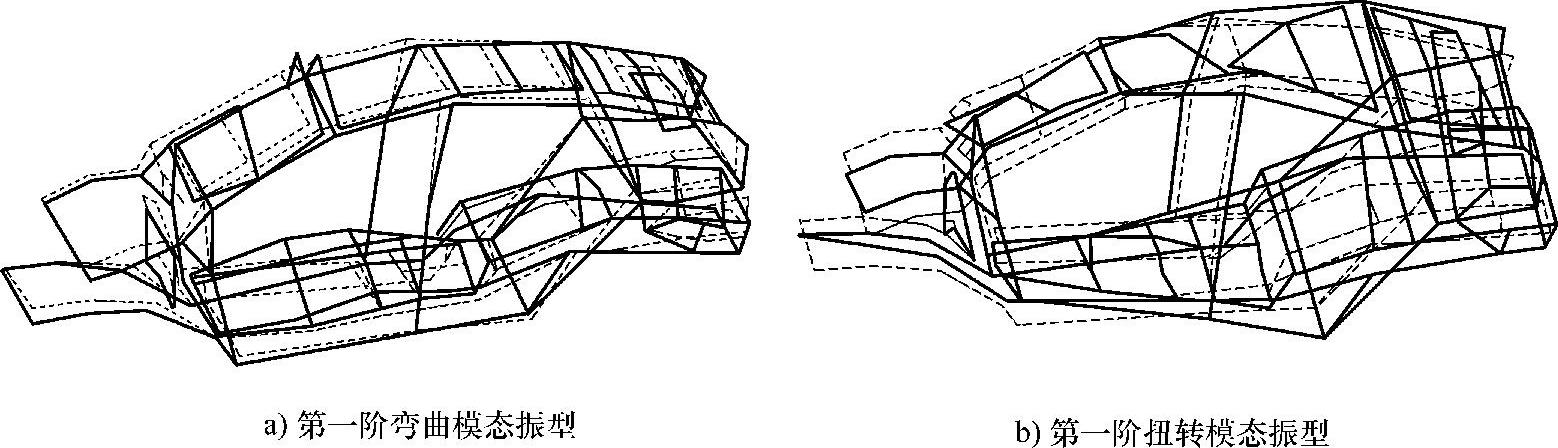

从频响函数上,可以读取模态频率、模态振型等模态参数。图2-49是某个车身某点对激励点的加速度对力的频响函数。在45Hz处出现共振点,峰值信号非常清晰。在45Hz处,提取车身上所有响应点的频响函数,就可以绘制模态振型,如图2-50a所示。这个模态振型显示了车身前端和后端做同向运动,而与中间的运动反向,它表明这是第一阶弯曲模态。同样,在52Hz处,得到了车身的第一阶扭转模态振型,如图2-50b所示。

图2-50 车身的第一阶弯曲模态振型和第一阶扭转模态振型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。