1.节流孔面积

节流孔面积是由节流孔个数nA、宽度lA和第一片节流阀片厚度hf1决定的,即A0f=nAlAhf1。当节流孔个数或宽度发生变化时,节流孔面积会发生变化,对设计参数将产生影响。下面通过改变节流孔个数来研究节流孔面积对设计参数的影响。取节流孔宽度lA=2.0mm,在不同节流孔个数下的参数设计值,见表10-3。

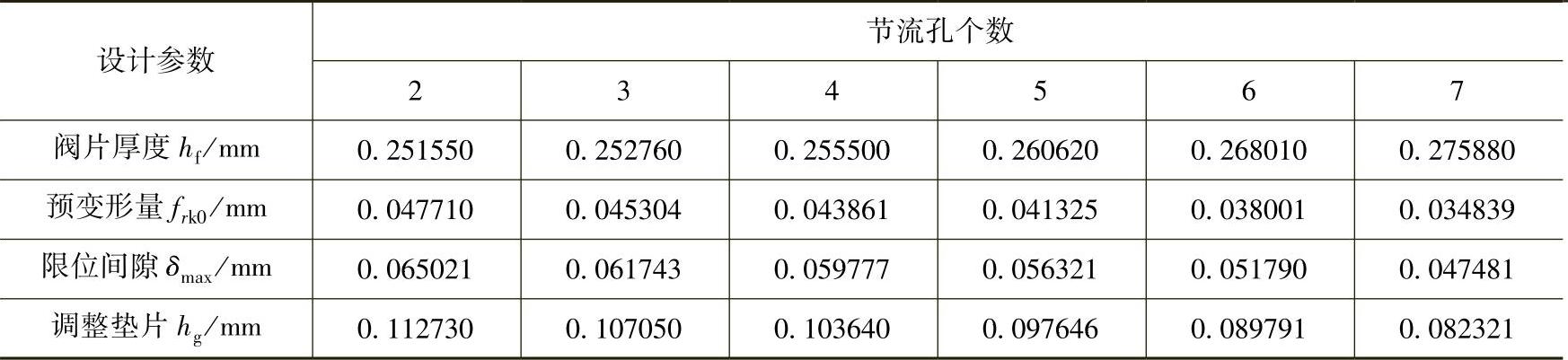

表10-3 不同节流孔个数下阀片厚度的设计值(lA=2.0mm)

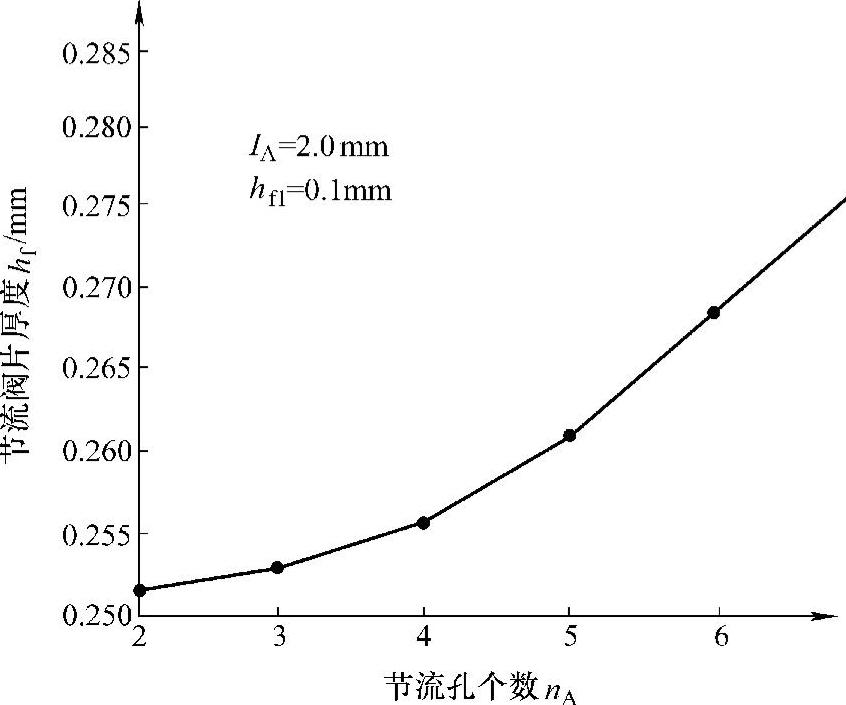

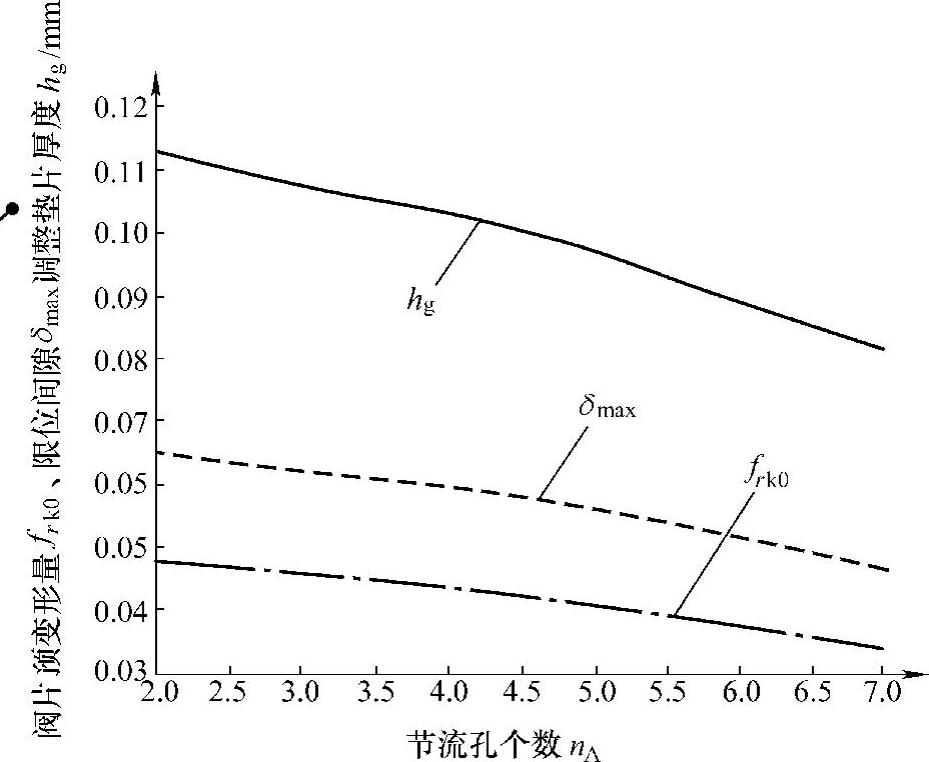

由表10-3可知,在给定速度特性的前提下,阀片设计厚度随节流孔个数的增多而增大;其他三个设计参数则随着节流孔的增多而减小。阀片厚度及其他三个设计参数随节流孔个数的变化曲线,分别如图10-6和图10-7所示。

图10-6 阀片厚度随节流孔个数的变化曲线

图10-7 其他设计参数随节流孔个数的变化曲线

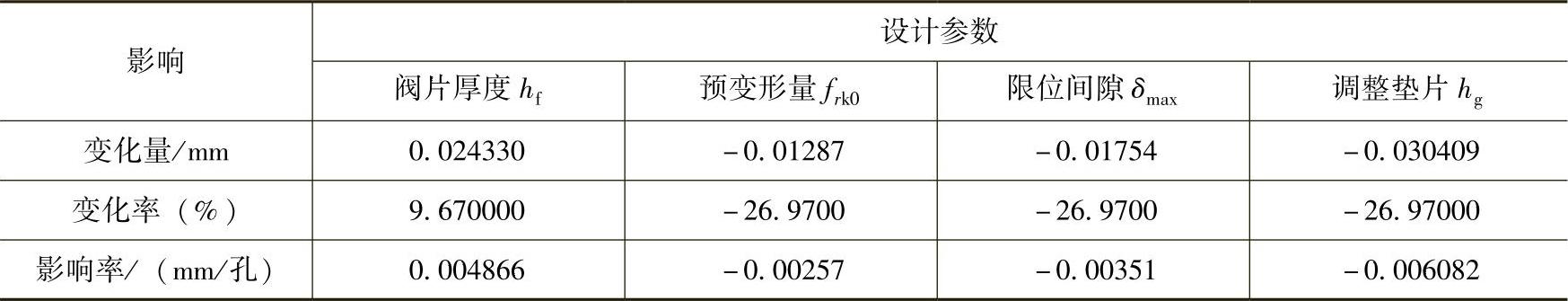

由图10-6和图10-7可知,节流孔个数对阀系设计参数有影响。当节流孔个数在2~7范围变化时,对阀片厚度及其他设计参数的影响见表10-4。

表10-4 节流孔个数对阀片优化设计厚度及其他设计参数的影响

因此,在设计阀片厚度时,要考虑节流孔的影响。当节流孔个数或宽度变化时,阀片厚度及其他设计参数应重新设计或作适当调整。

2.内半径ra

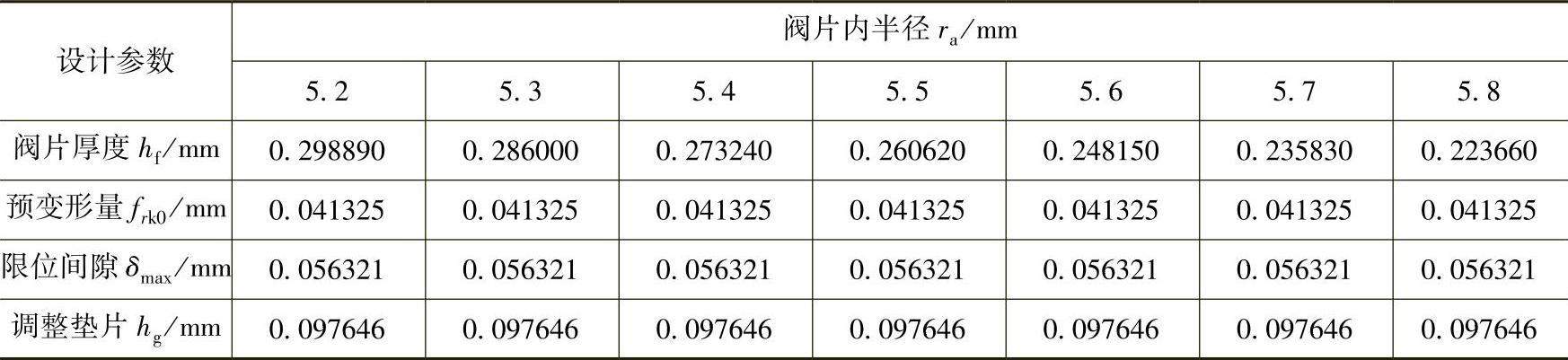

节流阀片内半径指考虑安装尺寸后的有效内半径。阀片有效内半径是由间隙调整垫片外半径所决定的,即阀片内半径等于调整垫片外半径。当调整垫片外半径发生变化时,将引起阀片有效内半径的变化,从而对阀片设计厚度产生影响。当阀片内径在一定范围变化时,阀片厚度及其他设计参数的优化设计值,见表10-5。

表10-5 在不同阀片内径ra情况下阀片厚度及其他设计参数优化设计值

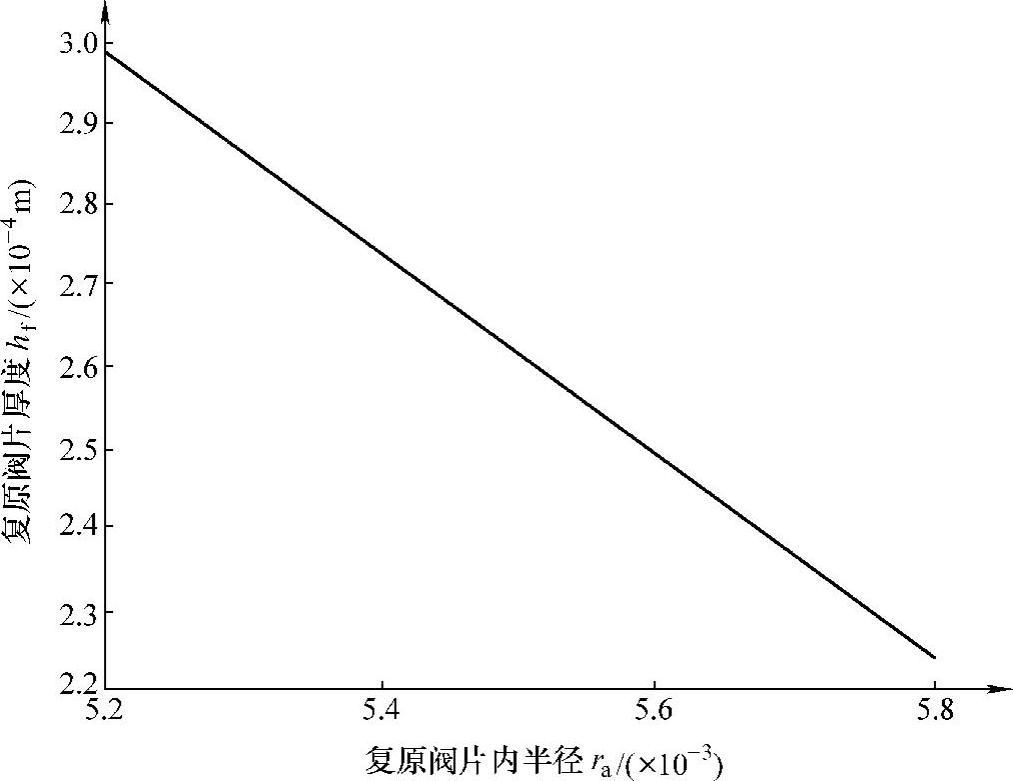

由表10-5可知,在给定速度特性的前提下,当阀片内半径增加时,阀片设计厚度将减小,而其他设计参数则不变化。这是因为当阀片内半径变化时,阀片变形系数改变,使阀片在相同开阀压力下的变形量保持不变。阀片设计厚度随内半径的变化曲线,如图10-8所示。

(https://www.xing528.com)

(https://www.xing528.com)

图10-8 阀片厚度随内半径的变化曲线

阀片内半径ra变化对阀片设计厚度的影响很大。同理,当厚度发生变化时,为了保持减振器速度特性保持不变,可以通过改变节流阀片的内半径即改变调整垫片外半径的方法加以实现。

该特性正好可以满足减振器实际生产的需求。即当减振器阀片厚度改变时,只要改变调整垫片外半径,而复原阀其他设计参数,如阀片预变形量、最大限位间隙、调整垫片厚度保持不变,则可保存原设计值不变。因此,当需要利用调整垫片外半径改变阀片厚度时,只要根据阀片厚度设计调整垫片外半径即可,不需要改变其他结构参数。

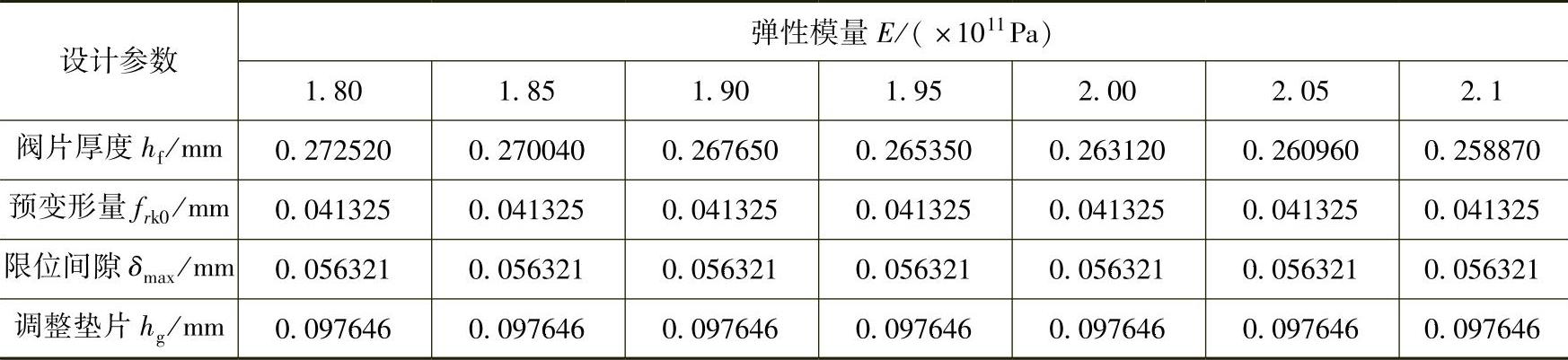

3.弹性模量E

阀片所用材料及热处理情况对阀片弹性模量有影响,从而影响阀片在相同压力下的变形情况。因此,阀片弹性模量对阀片设计厚度有影响。

当阀片弹性模量E在一定范围内发生变化时,阀片厚度以及其他设计参数的优化设计值,见表10-6。

表10-6 在不同弹性模量E情况下阀片厚度及其他设计参数设计值

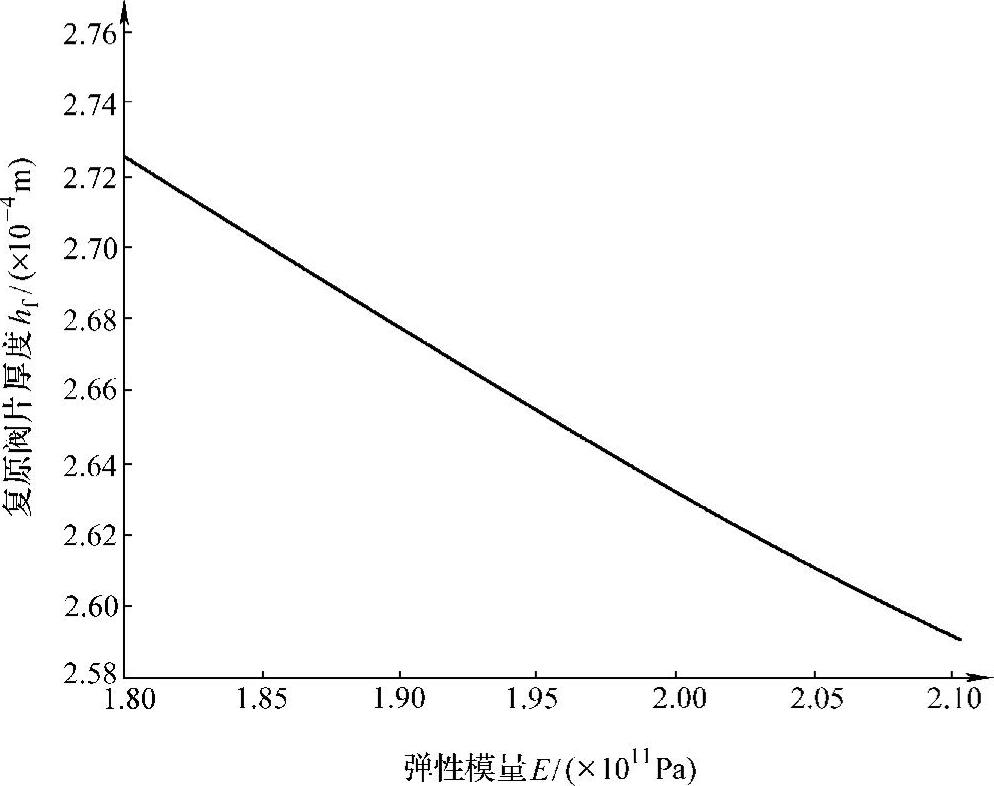

由表10-6可知,在给定速度特性的前提下,当阀片弹性模量变化时,阀片设计厚度随弹性模量的变化曲线,如图10-9所示。

图10-9 阀片厚度随弹性模量E的变化曲线

由图10-9可知,阀片设计厚度随弹性模量E的增大而减小。因此,当阀片弹性模量E改变时,必须对阀片厚度重新设计和调整,以满足减振器特性要求。同时,由表10-6可知,其他三个设计参数不随弹性模量的变化而变化,即保持原设计值不变。该特性与阀片内半径ra对其他设计参数的影响一样。

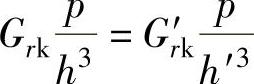

因此,当弹性模量E改变为E′时,阀片变形系数改变,阀片设计厚度也随之改变。当弹性模量增加或减小时,阀片厚度将随之减小或增大,在相同压力p下,阀片变形量不变,即

式中,Grk′为弹性模量为E′的阀片在阀口位置的变形系数;h′为对应弹性模量E′的阀片设计厚度。

阀片厚度设计是在保持减振器速度特性不变的前提下,对减振器参数进行设计的。当弹性模量变为E′时,为了满足减振器速度特性不变,必须使阀片设计厚度h′满足上式。而决定减振器初次开阀速度和开阀压力的预变形量frk0、最大限位间隙δmax和间隙调整垫片厚度hg保持不变。

该特性为减振器更换不同弹性模量阀片提供了方便。当更换弹性模量不同的阀片时,只需更换对于该弹性模量下设计厚度的阀片,其他结构参数,如减振器阀座(影响阀片预变形量)结构和调整垫片厚度(影响最大限位间隙)等都不用改变。这样为减振器产品的开发提供了有效的方法和途径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。