1.车辆参数

某轿车单轮的质量为mt=450.5kg,取单轮簧下质量为md=35kg,则簧上质量为mu=415.5kg,悬架系统最佳阻尼比ξ=0.3,固有频率f0=1.35Hz。复原行程初次开阀速度和二次开阀速度分别为Vk1f=0.3m/s,Vk2f=1.0m/s,平安比ηps=1.6;压缩行程初次开阀和二次开阀速度分别为Vk1y=0.1m/s,Vk2y=1.0m/s。减振器复原行程二次开阀阻尼力大小是压缩行程的2.4倍,即βd=2.4。

2.最佳阻尼匹配减振器特性

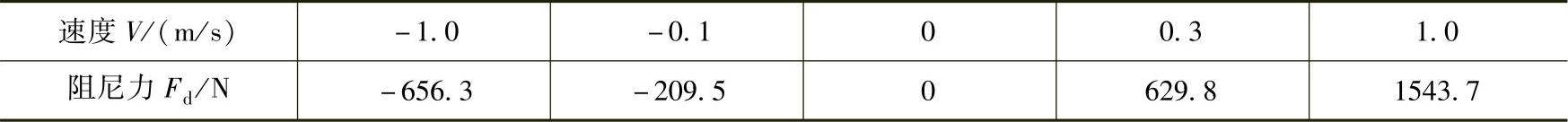

根据车辆最佳阻尼匹配减振器速度特性的确定方法,可得到该车辆最佳阻尼匹配减振器在不同速度下所要求的阻尼力数值,见表9-5。

表9-5 车辆最佳阻尼匹配减振器速度特性值

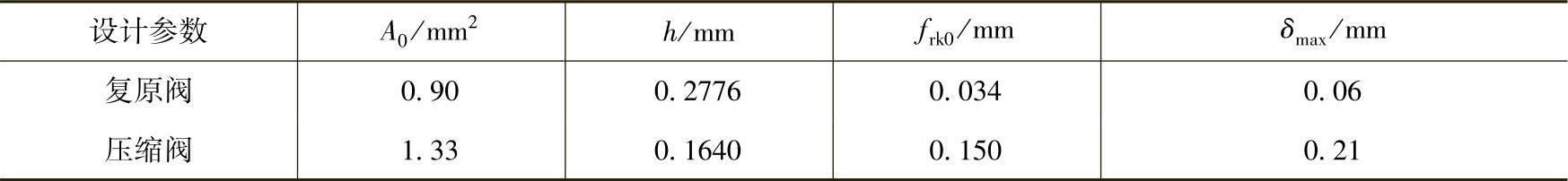

3.节流阀参数优化设计值

根据某轿车的单轮簧上质量,利用最佳阻尼比和平安比系数,对车辆减振器进行了曲线拟合优化设计。设计所得到的复原阀和压缩阀优化设计具体参数,见表9-6。

表9-6 减振器阀系参数优化设计值

(https://www.xing528.com)

(https://www.xing528.com)

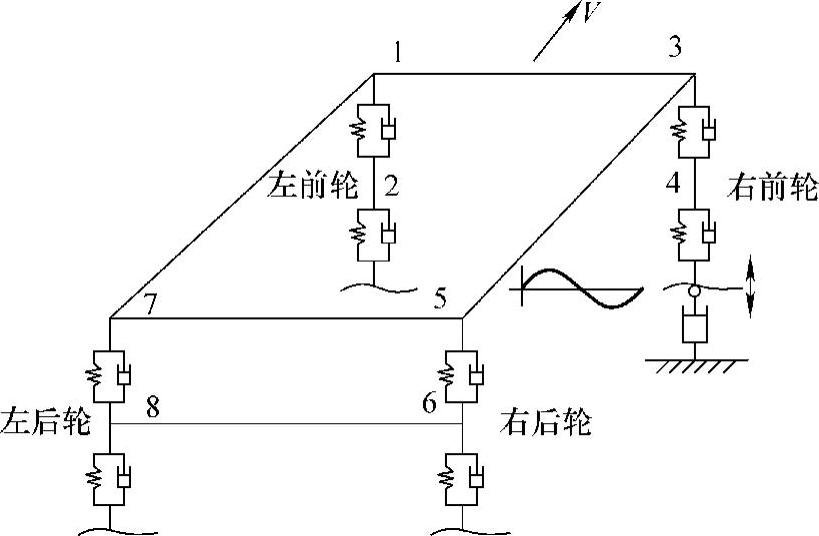

图9-20 整车台架振动特性测点布置示意图

4.整车振动特性验证

利用液压振动试验台,对车辆单轮施加一定频率和幅值的激励信号。在不同的激振频率和幅值下,利用布置在各测量部位的加速度计,测量整个车辆在不同部位的振动加速度,如图9-20所示。

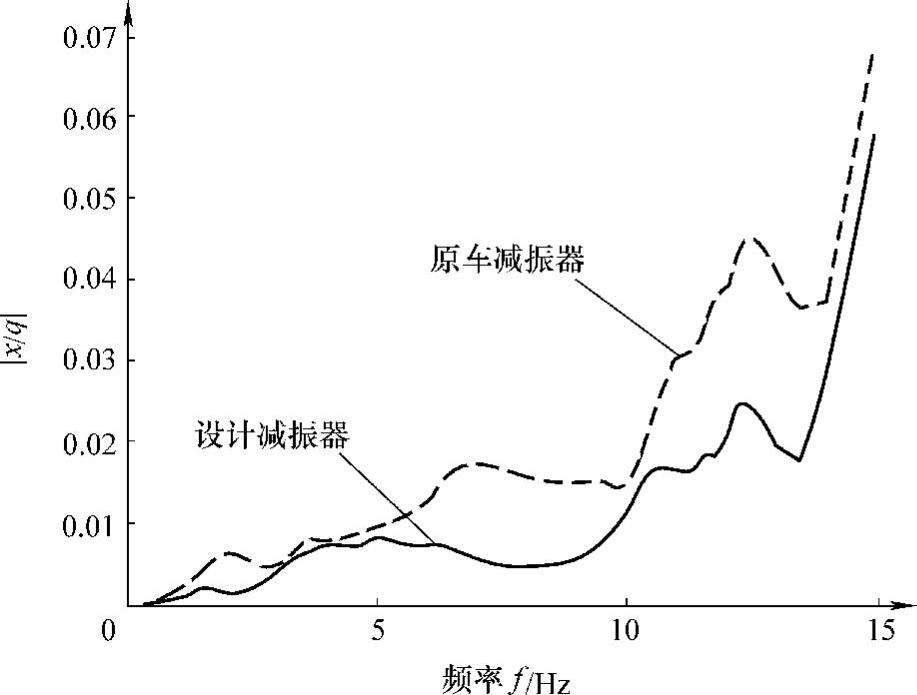

为了对设计减振器与原车载减振器进行特性对比验证,在同一位置对设计减振器和原车载减振器进行对比试验。对单轮施加激振信号,并对该轮上的振动信号进行传递函数分析。原车载减振器和设计减振器在右前轮位置(3)的传递函数曲线,如图9-21所示。

由图9-21可知,在低频范围内,设计减振器的整车振动传递函数幅值,明显低于原车载减振器的整车振动传递函数的幅值,并且有效遏制了簧下质量(车轮)在13Hz附近的谐波共振,比原车载减振器具有更好的减振效果。

图9-21 整车振动特性试验传递函数曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。