1.优化设计目标函数

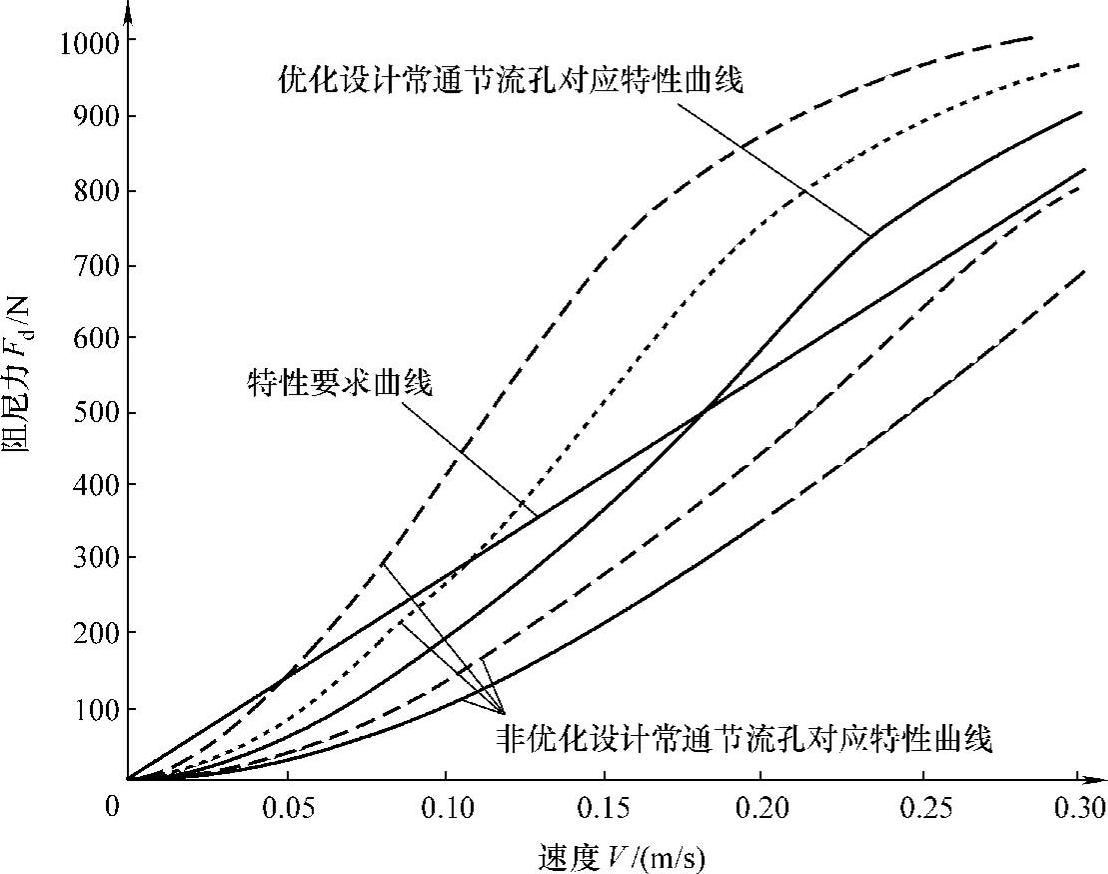

利用不同设计速度点所设计得到的常通节流孔的面积不同,进而减振器开阀前的速度特性不同,如图9-9所示。

由于复原阀常通节流孔面积和压缩阀常通节流孔面积的设计方法和步骤基本相同,只是油路和方程不同,因此,这里仅以复原阀常通节流孔面积的设计为例,对优化设计目标函数的建立和优化设计过程进行讲解。

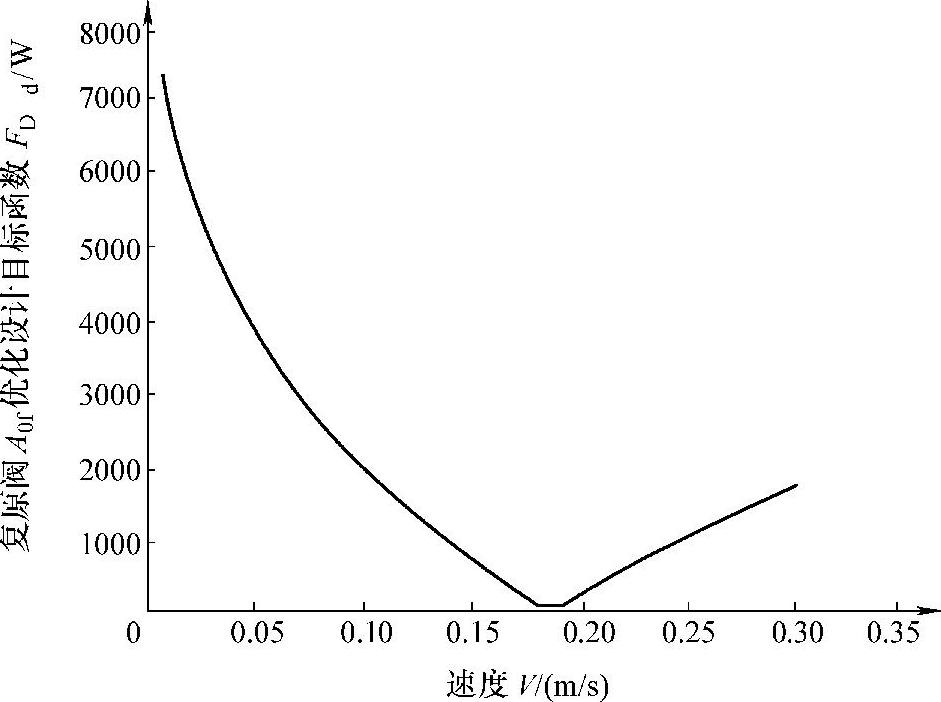

设由复原行程任意速度Vi∈(0,Vk1]点所设计得到,常通节流孔A0fi,对它进行仿真得到的减振器速度特性曲线与开阀前的速度区间[0,Vk1]所组成的面积,表示减振器在设计常通孔A0fi下的开阀前所消耗的功率PD;而目标要求速度特性曲线与速度区间[0,Vk1]所围成的面积表示减振器要求所消耗的功率Pd;当PD与Pd的差最小时,则设计常通节流孔面积A0fi得到的减振器速度特性曲线将逼近设计所要求的速度特性曲线。因此,常通节流孔A0 f最优设计目标函数可表示为

FD-d|A0fi=PDi-Pdi(9-25)

目标函数FD-d|A0fi随设计速度的变化曲线,如图9-10所示。

图9-9不同设计常通孔开阀前速度特性曲线

图9-10目标函数随设计速度V的变化曲线

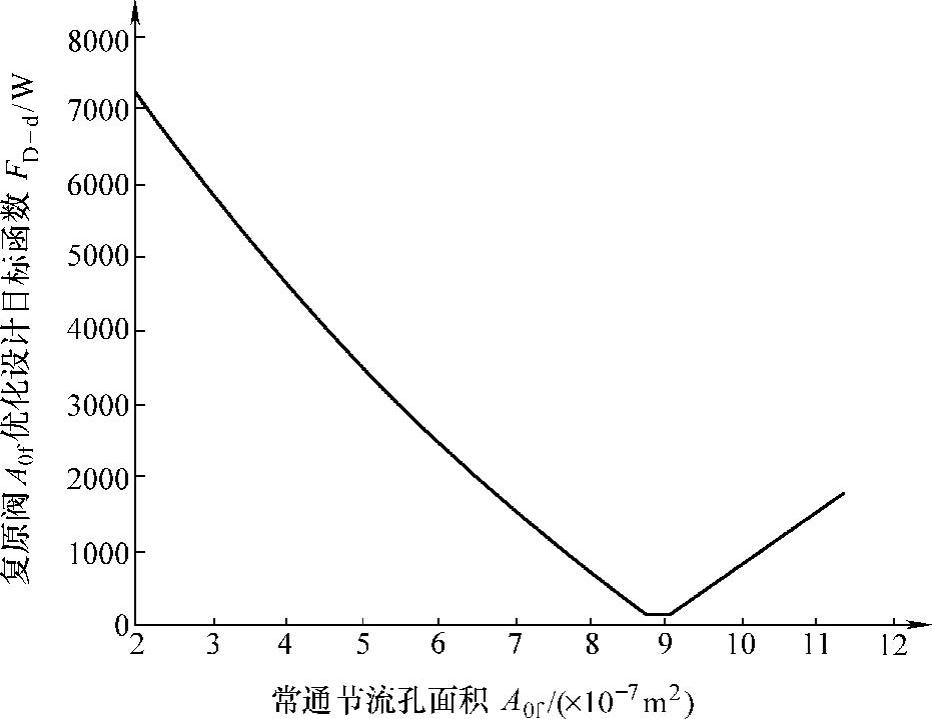

由图9-11可知,常通节流孔A0f优化设计目标函数存有最优设计速度点,当达到该速度设计点时,优化设计目标函数达到最小值。(https://www.xing528.com)

2.最优常通节流孔面积A0f

目标函数FD-d|A0fi随设计常通节流孔面积的变化曲线A0 f i,如图9-11所示。当FD-d|A0fi达到最小时,对应常通节流孔的面积即为常通节流孔优化设计面积。因此,在给定参数下通过曲线拟合优化设计程序,可求得复原阀常通节流孔的优化设计面积A0f。

3.优化设计过程

1)利用速度点Vi∈(0,Vk1],i∈[1,2,…,n],设计常通节流孔面积A0j。

2)根据设计常通节流孔面积A0j,计算在速度(0,Vk1]范围内各速度点阻尼力FDi。

3)建立常通节流孔面积优化设计目标函数FD-d|A0fi=PDi-Pdi。

4)求常通节流孔面积优化设计目标函数FD-d|A0fi的极值,极值所对应的速度点即为最优速度设计点,对应的常通节流孔面积A0i即为所求的最优常通节流孔面积设计值。

图9-11 最优设计目标函数随A0f变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。