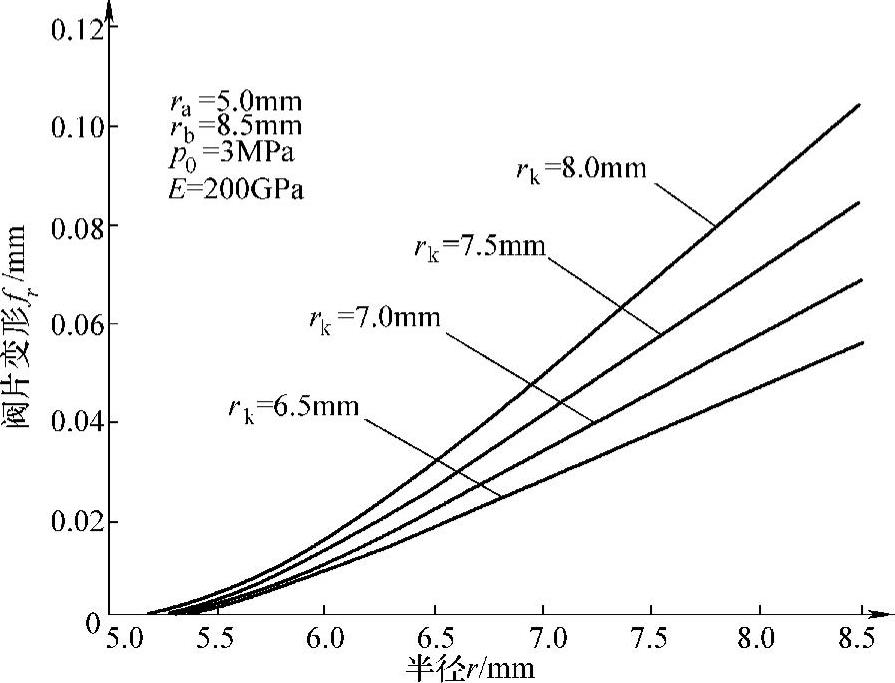

【摘要】:例如,某节流阀片的内半径ra=5.0mm,外半径rb=8.5mm,最大非均布压力p0=3MPa,当阀口半径分别为rk=6.5mm、rk=7.0mm、rk=7.5mm和rk=8.0mm的情况下,阀片在任意半径位置的变形情况如图8-11所示。仿真验证结果表明,环形节流阀片在非均布压力作用下的变形叠加解析计算方法是正确的。

1.非均布压力下的叠加变形计算实例

利用式(8-32)可解析计算不同阀口半径情况下,节流阀片在任意半径r处的变形量。例如,某节流阀片的内半径ra=5.0mm,外半径rb=8.5mm,最大非均布压力p0=3MPa,当阀口半径分别为rk=6.5mm、rk=7.0mm、rk=7.5mm和rk=8.0mm的情况下,阀片在任意半径位置的变形情况如图8-11所示。

2.ANSYS软件数值仿真验证

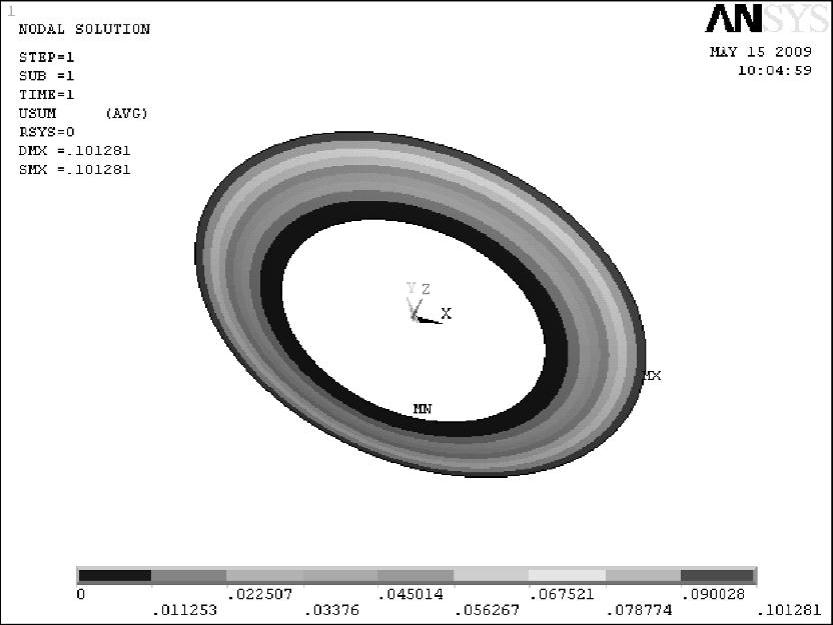

对于上述节流阀片,利用ANSYS有限元分析软件建立模型,其边界条件与图8-8所示的力学模型一致,然后以0.1mm为单位对模型划分网格,施加非均布载荷,如图8-9所示,其中,在半径[5.0,8.0]mm范围内施加均布压力3.0MPa,而在半径[8.0,8.5]mm范围内施加线性递减压力,最后进行静力学变形仿真分析,仿真结果如图8-12所示。

(https://www.xing528.com)

(https://www.xing528.com)

图8-11 阀片在不同加载位置下的变形

图8-12 阀片变形仿真云图

由图8-11和图8-12可知,当阀口半径rk=8.0mm时,在最大压力p0=3.0MPa的情况下,阀片在外半径rb处的最大挠度解析计算值frb=0.10126mm;在相同条件下,利用AN- SYS有限元仿真分析软件对阀片进行变形数值仿真分析,所得到的阀片最大变形量为frb=0.101281mm,相对偏差仅为0.0021%。仿真验证结果表明,环形节流阀片在非均布压力作用下的变形叠加解析计算方法是正确的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。