在液压系统中,由于某种原因引起液压油的压力在某瞬间突然急剧上升,形成一个很大的压力峰值,这种现象称为液压冲击。液压冲击时,瞬时压力峰值有时比正常压力要大好几倍,这就容易引起液压设备振动,导致密封装置、管道和元件的损坏。因此,在减振器设计中必须防止或减小液压冲击。

1.产生液压冲击的原因

1)当管道内的液体运动时,如某一瞬时将液流通路迅速切断(如阀门迅速关闭),则液体的流速将突然降为零。此时,首先是与阻止液体运动的壁面直接接触的液层停止运动,它的动能转化为液体的压力能,使液体内的压力升高。随后这种液体的能量转换迅速传递到后方的各层液体,形成压力波。同时,各层的压力波又反过来传到最前面的液体层,形成压力振荡波,造成液压冲击波。只有压力波在封闭管道内往复振荡直到能量消耗后,油压才趋向稳定。

2)液压系统中的高速运动部件突然制动时,也可引起液压冲击。因运动部件换向或制动时,常用控制阀关闭回油路,使油液不能继续排出,但由于运动部件的惯性而将继续向前运动,使封闭的油液受到挤压,压力急剧升高而产生液压冲击。

3)当液压系统中的某些元件反应不灵敏时,也可能造成液压冲击。如溢流阀不能在系统压力升高时及时打开,限压式变量泵不能在油压升高时自动减少输油量等,都会出现压力超调现象,进而造成液压冲击。

2.冲击压力

假设系统正常工作的压力为p,则产生压力冲击时的最大压力为

pmax=p+Δp (6-11)

式中,Δp为冲击压力的最大升高值。

由于液压冲击是一种非定常流动,动态过程非常复杂,影响因素很多,要准确计算Δp的值是很困难的,因此在实际应用时只能近似计算。(https://www.xing528.com)

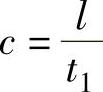

(1)阀门关闭时的液压冲击 设管道截面积为A,产生冲击的管长为l,压力冲击波第一波在长度l内传播的时间为t1,液体的密度为ρ,管中液体的流速为v,阀门关闭后的流速为0,则由动量方程得

整理后得

式中, ,为压力冲击波在管中的传播速度。

,为压力冲击波在管中的传播速度。

应用式(6-12)时,需要先知道c的大小,而c值不仅与液体的体积模量有关,还与管道材料的弹性模量、管道的内径d及壁厚δ有关。在液压传动中,c值一般为900~1400m/s。

若流速v不是突然降为0,而是降为v1,则式(6-12)可写成

Δp=ρc(v-v1) (6-13)

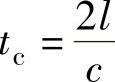

设压力冲击波在管中往复一次的时间为tc( )。当阀门关闭的时间t<tc时,称为突然关闭,此时压力峰值很大,这时的冲击称为直接冲击,其Δp值可按式(6-12)或式(6-13)计算;当t>tc时,阀门不是突然关闭,此时压力峰值较小,这时的冲击称为间接冲击,其Δp值为

)。当阀门关闭的时间t<tc时,称为突然关闭,此时压力峰值很大,这时的冲击称为直接冲击,其Δp值可按式(6-12)或式(6-13)计算;当t>tc时,阀门不是突然关闭,此时压力峰值较小,这时的冲击称为间接冲击,其Δp值为

(2)运动部件制动时的液压冲击 设总质量为∑m的运动部件在制动时的减速时间为Δt,速度减小值为Δv,液压缸有效面积为A,则根据动量定理得

式(6-15)忽略了阻尼和泄漏等因素,计算结果偏大,但比较安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。