行星齿轮变速器的换挡执行机构和传统的手动齿轮变速器不同,行星齿轮变速器中的所有齿轮都处于常啮合状态,它的挡位变换不是通过移动齿轮使之进入啮合或脱离啮合来进行的,而是通过以不同执行元件(离合器、制动器、单向离合器)对行星齿轮机构的基本元件(太阳轮、内齿圈、行星架)进行约束(即通过制动器固定某一个基本元件于壳体上或用离合器连接另一个基本元件)来实现的。通过适当地选择被约束的基本元件和约束的方式,就可以使该机构具有不同的传动比,从而组成不同的挡位。

行星齿轮变速器的换挡执行机构由离合器、制动器和单向超越离合器3 种不同的执行元件组成,它有3 个基本作用,即连接、固定和锁止。所谓连接是指将行星齿轮变速器的输入轴与行星排中的某个基本元件连接,以传递动力,或将前一个行星排的某一个基本元件与后一个行星排的某一个基本元件连接,以约束这两个基本元件的运动;所谓固定是指将行星排的某一个基本元件与自动变速器的壳体连接,使之被固定住而不能旋转;所谓锁止是指把某个行星排3 个基本元件中的2 个连接在一起,从而将该行星排锁止,使其3 个基本元件以相同的转速一同旋转产生直接传动。换挡执行机构各执行元件是通过按一定规律对行星齿轮机构的某些基本元件进行连接、固定或锁止,让行星齿轮机构获得不同的传动比,从而实现挡位的变换的。

1.离合器结构与工作原理

离合器的作用是连接,即将行星齿轮变速器的输入轴和行星排的某个基本元件连接或将行星排的某两个基本元件连接在一起,使之成为一个整体。它是自动变速器中最重要的换挡执行元件之一。作为自动变速器换挡执行元件的离合器是一种多片湿式离合器(没油时反而不能正常工作)。

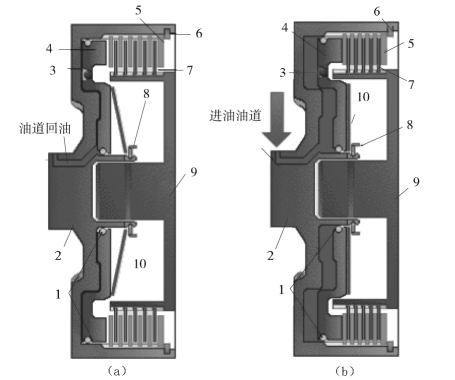

图6-46所示为离合器结构,离合器活塞安装在离合器鼓内,它是一种环状活塞,由活塞内外圆的密封圈保证其密封,从而和离合器鼓一起形成一个封闭的环状液压缸,并通过离合器鼓内圆轴颈上的进油孔和控制油道相通。钢片和摩擦片交错排列,两者统称为离合器片。钢片的外花键齿安装在离合器鼓的内花键齿圈上,可沿齿圈键槽做轴向移动;摩擦片由其内花键齿与离合器毂的外花键齿连接,也可沿键槽做轴向移动;摩擦片的两面均为摩擦系数较大的铜基粉末冶金层或合成纤维层,现在几乎都是合成纤维层的。

图6-46 离合器的工作原理

(a)分离;(b)接合

1—O 形油封圈;2—主动鼓;3—单向阀;4—活塞;5—铜片;6—卡环;7—摩擦片;8—弹簧座;9—从动鼓;10—膜片弹簧

离合器鼓或离合器毂分别以一定的方式和变速器输入轴或行星排的某个基本元件相连接,一般离合器鼓为主动件,离合器毂为从动件,离合器毂与基本元件相连。本例中毂与内齿圈做成一体。当来自控制阀的液压油进入离合器液压缸时,作用在离合器活塞上的液压油的压力推动活塞,使之克服回位弹簧的弹力而移动,将所有的钢片和摩擦片相互压紧在一起;钢片和摩擦片之间的摩擦力使离合器鼓和离合器毂连接为一个整体,分别与离合器鼓和离合器毂连接的输入轴或行星排的基本元件也被连接在一起,此时离合器处于接合状态。

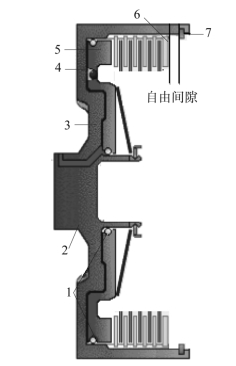

当液压控制系统将作用在离合器液压缸内的液压油的压力解除后,离合器活塞在回位弹簧的作用下被压回液压缸的底部,并将液压缸内的液压油从进油孔排出。此时钢片和摩擦片相互分离,两者之间无压力,离合器鼓和离合器毂可以朝不同的方向或以不同的转速旋转,离合器处于分离状态。此时,离合器活塞和离合器片或离合器片和卡环之间有一定的轴向间隙,以保证钢片和摩擦片之间无任何轴向压力,这一间隙称为离合器的自由间隙,如图6-47所示,其大小可以用挡圈的厚度来调整。一般离合器自由间隙的标准值为0.7~2.0 mm。离合器自由间隙标准值的大小取决于离合器片的片数和工作条件。通常离合器片数越多或该离合器的交替工作越频繁,其自由间隙就越大(因为行驶时摩擦片会膨胀,使自由间隙过小)。

图6-47 离合器的自由间隙

1—O 形油封圈;2—主动鼓;3—油道回油;4—单向阀;5—活塞;6—铜片;7—卡环

有些离合器在活塞和钢片之间有一个碟形环,它具有一定的弹性,可以减缓离合器接合时的冲击力。当离合器处于分离状态时,其液压缸内仍残留少量液压油。由于离合器鼓是随同变速器输入轴或行星排某一基本元件一同旋转的,残留在液压缸内的液压油在离心力的作用下会被甩向液压缸外缘处,并在该处产生一定的油压。若离合器鼓的转速较高,这一压力有可能推动离合器活塞压向离合器片,使离合器处于半接合状态,导致钢片和摩擦片因互相摩擦而产生不应有的磨损,影响离合器的使用寿命。为了防止这种情况发生,应在离合器活塞或离合器鼓的液压缸壁面上设一个由钢球组成的单向阀。当液压油进入液压缸时,钢球在油压的推动作用下压紧在阀座上,使单向阀处于关闭状态,保证了液压缸的密封;当液压缸内的油压被解除后,单向阀的钢球在离心力的作用下离开阀座,使单向阀处于开启状态,残留在液压缸内的液压油在离心力的作用下从单向阀的阀孔中流出,保证了离合器彻底分离。

当离合器处于接合状态时,互相压紧在一起的钢片和摩擦片之间要有足够的摩擦力,以保证传递动力时不产生打滑现象。离合器所能传递的动力大小主要取决于摩擦片的面积、片数及钢片和摩擦片之间的压紧力。钢片和摩擦片之间压紧力的大小由作用在离合器活塞上液压油的油压和活塞的面积决定。当压紧力一定时,离合器所能传递的动力大小就取决于摩擦片的面积和片数。在同一个自动变速器中通常有几个离合器,它们的直径、面积基本上相同或相近,但它们所传递的动力大小往往有很大的差异。为了保证动力的传递,每个离合器所使用的摩擦片的片数也各不相同。离合器所要传递的动力越大,其摩擦片的片数就应越多,一般离合器摩擦片的片数为2~6 片。离合器钢片的片数应等于或多于摩擦片的片数,以保证每个摩擦片的两面都有钢片。此外,同一厂家生产的同一类型的自动变速器可以在不改变离合器外形和尺寸的情况下,通过增减各个离合器摩擦片的片数来形成不同型号的自动变速器,以满足不同排量车型的使用要求。在这种情况下,当减少或增加摩擦片的片数时,要相应增加或减少钢片的个数或调整垫片的厚度,以保证离合器的自由间隙不变。因此,有些离合器在相邻两个摩擦片之间装有两片钢片,这是为了保证自动变速器在改型时的灵活性。检查离合器主动片和从动片是否变形时,可以把两个片叠在一起,看看它们中间是否有缝隙;检查压盘和锥盘是否变形时,可以把它们放在平台上用高度尺多角度进行测量。

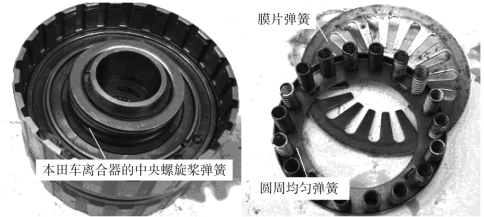

离合器活塞回位弹簧有4 种型式,即圆周均布螺旋弹簧(见图6-48)、中央螺旋弹簧(见图6-48)、波形弹簧和膜片弹簧(见图6-48)。

图6-48 回位弹簧的类型

圆周均布螺旋弹簧式具有压力分布均匀、轴向尺寸小、成本低等优点,为绝大多数自动变速器的离合器所采用;其缺点是要占据较大的径向空间。

中央螺旋弹簧式的轴向尺寸较大,而且压力分布不够均匀,因此较少采用。

膜片弹簧式是一个由薄弹簧钢板制成的碟形膜片弹簧作为离合器活塞的回位弹簧。膜片弹簧的外圆被一个卡环固定在离合器鼓上,以此作为膜片弹簧工作的支点,并依靠自身的弹力使内圆端面压在离合器活塞上,从而使活塞靠向离合器鼓液压缸的底部,此时离合器处于分离状态。当液压油进入液压缸推动活塞时,膜片弹簧的内圆端面被活塞压向离合器压盘,使膜片弹簧变形,并通过膜片弹簧内外圆之间的一个环形部分推压离合器压盘,将离合器片压紧在一起。由于活塞的推力是通过膜片弹簧传给离合器压盘的,因此此时膜片弹簧相当于一个支点位于离合器鼓上的杠杆。根据杠杆原理,作用在离合器压盘上的压力将大于液压油作用在离合器活塞上的压力。因此,膜片弹簧式允许活塞有较小的尺寸。此外,膜片弹簧还具有理想的非线性弹性特性,液压油在推动活塞移动时要克服回位弹簧弹力较小的问题,而且随着活塞的移动,回位弹簧的弹力基本保持不变,使液压油的压力得到充分的利用,并且有省力杠杆的作用,所以液压油对活塞用很小的力,即可使活塞对钢片产生很大的压力。实际中很多制动器中也采用膜片弹簧的杠杆原理。波形弹簧式在国内很少见。

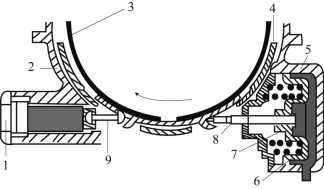

20世纪90年代末,在一些汽车的变速器上出现了离心平衡式离合器。离心平衡式离合器在设计上取消了在活塞(或离合器鼓)上的单向阀,增加了密封片,如图6-49所示。除了在液压油路上有离合压力供给油道外,还增加了用润滑油路为平衡室供油,所以分离后活塞内、外两侧的离心液压相互平衡,使离合器活塞在回位弹簧的作用下完全回位,增强了离合器的控制能力。

(https://www.xing528.com)

(https://www.xing528.com)

图6-49 有单向阀的离合器和取消了单向阀离心平衡式离合器结构对比

1—活塞阀;2,7,12,14,16—密封件;3—离合器活塞;4,11—离合器鼓;5,10—离合器;6,17—离合器室;8—连接的密封活塞;9—平衡室;10—离合器;13—润滑管;15—弹簧

工作原理如下:无离合器压力及离合器转动时,活塞液压室剩余的变速器油液在离心力的作用下推压活塞,同时在平衡室油液离心力的作用下使之向相反方向推压活塞,结果是两力相抵,弹簧向左推动活塞回位。有离合压力及离合器室受到离合压力时,离合压力大大超过对面的离心平衡室中弹簧的作用力和离心压力,推动活塞,离合器接合。因为作用于离合器室油液的离心力与作用于离心器平衡室中油液的离心力相互抵消,因此由离合鼓转动速度而产生的离心力影响消失,结果是在整个转动过程中都能得到稳定的活塞推力,使减少换挡振动成为可能。

3.制动器的结构与工作原理

制动器的作用是将行星排中的太阳轮、内齿圈和行星架这3 个基本元件之一固定到变速器壳上,使之不能旋转。在自动变速器中作为换挡执行机构的制动器的结构形式较多,目前最常见的是带式制动器和片式制动器两种。

(1)带式制动器结构与工作原理(相当于鼓式制动)

如图6-50所示,带式制动器又称制动带,它由制动鼓、制动带、液压缸及活塞等组成。制动鼓与行星排的某一基本元件连接,并随之一同旋转。制动带的一端支承在变速器壳体上的制动带支架或制动带调整螺钉上,另一端与液压缸活塞上的推杆连接。制动带内表面为一层摩擦系数较高的摩擦衬片。制动带的工作由作用在活塞上的液压油压力控制。当液压缸的施压腔无液压油时,带式制动器不工作,制动带与制动鼓之间有一定的间隙,制动鼓可以随着与它相连接的行星排基本元件一同旋转。

图6-50 带式制动器

1—调节螺丝;2—变速器壳体;3—制动鼓;4—双边制动带;5—制动器缸;6—活塞;7—回味弹簧;8—推杆;9—支杆

当液压油进入制动器液压缸的施压腔时,作用在活塞上的液压油压力推动活塞,使之克服回位弹簧的弹力移动,活塞上的推杆随之向外伸出,将制动带箍紧在制动鼓上,于是制动鼓被固定住而不能旋转,又制动鼓与基本元件相连,则太阳轮相对变速器壳体不动,此时制动器处于制动状态。油液从制动缸内来油道泄出后,制动带释放。

也有一些车在需要分离时控制系统控制液压油进入活塞左腔(释放腔),马自达车系和尼桑车系多用这种控制释放的方法。由于释放腔活塞面积大于施压腔一侧的活塞面积,活塞两侧所受的液压油压力不相等,释放腔一侧的压力大于施压腔一侧的压力,因此活塞在这一压力差及回位弹簧弹力的共同作用下向后移,推杆随之回缩,制动带被放松,使制动器由制动状态转变成释放状态。

制动带和制动鼓装配时必须先装制动带,后装制动鼓,如先装了制动鼓,制动带就装不进去了。有的制动带的对面有一个可调的推杆,当自由间隙不正确时,可以调整推杆,待鼓完全装配到位后再装制动间隙调整装置(有的为横销)和伺服装置。注意推杆必须完全入位,如有一侧推杆不能入位,则说明制动带已经变形失圆,必须更换新的制动带。除倒挡制动带(工作压力大)拧到头需退回5 圈外,其余制动带拧到头只需退回2 圈左右,用手转动一下制动鼓没有丝毫卡滞才行。有的车系里活塞回位只靠弹簧,不设调节螺钉,这种控制方式可以使靠油压回位的控制系统得到简化。这种车的自由间隙调整一般为换新推杆,其变速器大修包里有几种不同长度的推杆。

带式制动器结构简单、轴向尺寸小、维修方便,在早期的自动变速器中应用较多,但它的工作平顺性较差。为克服这一缺陷,可在控制油路中设置缓冲阀或减震阀,使之在开始接合时液压缸内的油压能缓慢上升,以缓和制动力的增长速度,改善工作平顺性。

(2)片式制动器结构与工作原理(相当于盘式制动)

片式制动器由制动器鼓、制动器活塞、回位弹簧、钢片和摩擦片等组成。

它的工作原理和多片湿式摩擦离合器基本相同。但片式制动器的制动鼓(相当于离合器鼓)是固定在变速器壳体上的,钢片通过外花键齿安装在固定于变速器壳体上的制动鼓内的花键齿圈中,或直接安装在变速器壳体上的内花键齿圈中,摩擦片则通过内花键齿和制动鼓上的外花键齿连接。

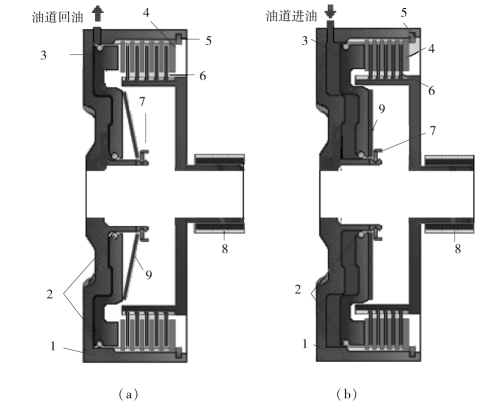

如图6-51(a)所示,当制动器不工作时,钢片和摩擦片之间没有压力,制动鼓可以自由旋转。如图6-51(b)所示,当制动器工作时,来自控制阀的液压油进入制动器鼓内的液压缸中,油压作用在制动器活塞上,推动活塞将制动器摩擦片和钢片紧压在一起,与行星排某一基本元件连接的制动鼓就被固定住而不能旋转。

图6-51 片式制动器结构与工作原理

(a)片式制动器不工作;(b)片式制动器工作

1—变速器壳体;2—O 形油封圈;3—活塞;4—钢片;5—卡环;6—摩擦片;7—弹簧座;8—太阳轮;9—膜片弹簧

片式制动器的工作平顺性优于带式制动器,因此近年来在轿车自动变速器中采用片式制动器的越来越多,就跟汽车采用的盘式制动器越来越多一样。另外,片式制动器也易于通过增减摩擦片的片数来满足不同排量发动机的要求。片式制动器的检修参考离合器即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。