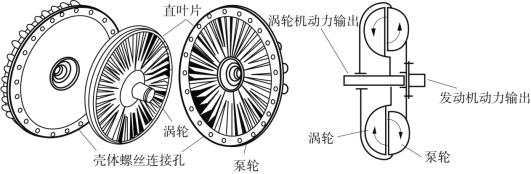

液力偶合器主要由壳体、泵轮、涡轮三个部分组成,如图6-9所示。壳体安装在发动机飞轮上;泵轮与壳体焊接在一起,随发动机曲轴一同旋转,是液力偶合器的主动部分;涡轮和输出轴连接在一起,是液力偶合器的从动部分。泵轮和涡轮相对安装,统称为工作轮。在泵轮和涡轮上安装有径向排列的平直叶片,泵轮和涡轮互不接触,两者之间有一定的间隙(3~4 mm);液力偶合器壳体内充满了液压油。当发动机运转时,曲轴带动液力偶合器的壳体和泵轮一同转动,泵轮叶片内的液压油在泵轮的带动下随之一同旋转。在离心力的作用下,液压油被甩向泵轮叶片外缘处,并在外缘处冲向涡轮叶片,使涡轮在液压油冲击力的作用下旋转。冲向涡轮叶片的液压油沿涡轮叶片向内缘流动,又返回到泵轮的内缘,被泵轮再次甩向外缘,液压油就这样从泵轮流向涡轮,又从涡轮返回泵轮而形成循环的液流。

图6-9 液力偶合器

在液力偶合器泵轮和涡轮叶片内循环流动的液压油,在从泵轮叶片内缘流向外缘的过程中泵轮对其做功,其速度和动能逐渐增大;而在从涡轮叶片外缘流向内缘的过程中,液压油对涡轮做功,其速度和动能逐渐减小。

因此液力偶合器的传动原理是:发动机的动能通过泵轮传给液压油,液压油在循环流动的过程中又将动能传给涡轮输出。由于在液力偶合器内只有泵轮和涡轮两个工作轮,故液压油在循环流动的过程中除了泵轮和涡轮之间的作用力之外,没有受到其他任何附加的外力。根据作用力与反作用力相等的原理,液压油作用在涡轮上的扭矩应等于泵轮作用在液压油上的扭矩,即发动机传给泵轮的扭矩与涡轮上输出的扭矩相等。这就是液力偶合器的传动特点,即Mp=Mt,变扭比K=1。

变扭比即扭矩放大倍数,例如手动变速器1 挡传动比为3,则扭矩放大3 倍,变扭比K=3。

设涡轮转速为nt,泵轮转速为np=ne,那么nt/np 为液力偶合器的传动比i 的倒数。根据液力偶合器的传动特点,可以计算出其传动效率(η)。

根据效率公式η=Pt/Pe=(Mt×nt)/(Me×ne),且P=M×n/9 550,分子和分母中的9 550已约去。因Mp=Mt,故η=nt/ne(下脚标表示谁的什么参数,例如nt 表示涡轮的转速)。所以

η=Pt/Pe=nt/ne(https://www.xing528.com)

式中:η——传动效率;

Pp——发动机传给泵轮的功率(注意:式中大写P 为功率);

Pt——涡轮的输出功率;

Mp——泵轮的输入扭矩(即发动机扭矩Me,Mp=Me);

Mt——涡轮的输出扭矩。

由上述计算式可见,液力偶合器的传动效率等于涡轮转速与泵轮转速之比。涡轮与泵轮的转速差越大,传动比越小,传动效率就越低;反之,涡轮与泵轮的转速差越小,传动比越大,传动效率就越高。

具体来说,在刚刚挂上挡而汽车未起步时,涡轮转速为0,液力偶合器的传动效率为0;汽车刚起步时,车速较低,涡轮转速也低,因而传动效率也较低;随着汽车加速,涡轮转速逐渐提高,涡轮与泵轮的转速差逐渐减小,因而液力偶合器的传动效率亦随之增高。理论上,当涡轮转速等于泵轮转速时,传动效率应为100%;但实际上,若涡轮转速等于泵轮转速,则泵轮与涡轮叶片外缘处液压油的压力相等,导致泵轮上的液压油不能冲向涡轮,液力偶合器内的液压油没有循环流动,从而不能将泵轮上的动能传递给涡轮输出,液力偶合器将失去传递扭矩的作用。因此,液力偶合器正常工作时,涡轮的转速必须小于泵轮的转速,也就是说,液力偶合器的效率永远达不到100%。

液力偶合器曾在少数汽车上使用过,由于其在遇到阻力减速时不能起增加扭矩作用,而且在汽车低速行驶时传动效率很低,所以早已无车采用,但在高车速时传动效率高且扭矩大小不变,这是优点,所以应设计新的液力传动装置,让它高车速体现偶合器的偶合特性即可,但低车速效率低和扭矩不可变的问题仍需解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。