通风空调管道由风管、各类管件、附件和部件等部分组成。当风管和管件如弯头、三通、变径管等管件无成品供应时,需在施工现场或加工厂加工制作。

风管的加工制作包括放样下料、剪切、薄钢板的咬口、矩形管的折方、圆形风管卷圆、合口及压实(较厚钢板合口后焊接)以及管端部安装法兰等操作过程。

1)放样下料

风管及管件制作前需画出风管及管件的形状和尺寸,然后画出其展开平面图,并留出咬口或接口余量。

(1)矩形风管的放样下料

通常在操作平台上进行,以每块钢板的长度作为一节风管的长度,钢板的宽度作为周边长。为增加其强度,咬口闭合缝应设在角边上。当周边长度小于钢板宽度时,应设一个角咬口;当周边长度大于钢板宽度时,应设2~4个角咬口。画线时应留出咬口余量及与法兰连接时板边余量。

(2)圆形风管的放样下料

也是在操作平台上进行,以每块钢板的长度作为一节风管的长度,钢板的宽度作为通风管的圆周长,若一块钢板尺寸不够,可用几块钢板拼接起来。画线时在风管的圆周长上应留出咬口余量或焊缝的宽度。在管节长度方向上,每节管的两端应留出与法兰连接的折边余量,以不盖住法兰的螺栓孔为宜,一般为8~10mm。较厚的钢板,每节风管的两端通常是与法兰采用焊接,不留余量。

2)剪切

放样下料完毕并核查无误后即可按展开图的形状进行剪切。要求切口平直,曲线圆滑。常用的剪切方法有手工剪切和机械剪切两种。

(1)手工剪切

手工剪切的工具有手剪和台剪两种。手剪分直线剪和弯剪两种。直线剪适用于剪切金属薄板的直线和曲线外圆;弯剪则用来剪切曲线的内圆。手工剪切厚度一般不大于1.2mm;台剪能剪切的厚度为3~4mm。

(2)机械剪切

主要用龙门剪板机剪切。操作时将切线对准刀片,脚踏开关,剪切机上刀片下行,钢板被切断。由于机械剪切速度快,质量好,剪口光洁,能剪割多种板材,因而在工业化生产中被广泛采用。需要注意的是,使用剪切机时要按照操作规程操作,以防使用不当造成事故。

3)接缝的连接

(1)咬口的连接

将金属薄板的边缘弯曲成一定形状,用于相互固定连接的结构称为咬口。咬口连接是把需要相互结合的两个板弯成能相互咬合的钩形,钩接后挤压折边。这种连接方式不需要其他材料,适用于厚度1.2mm的薄钢板、厚度1.0mm的不锈钢板和厚度1.5mm的铝板。

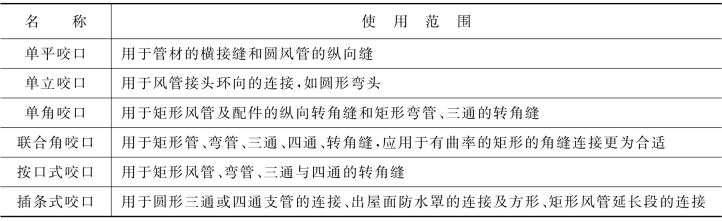

咬口的种类按接头构造可分为单咬口、双咬口、联合咬口、单角咬口与按扣式咬口、插条式咬口;根据其外形又可分为平咬口与立咬口;根据其位置又可分为纵咬口与横咬口;根据其操作方法可分为手工咬口和机械咬口。(https://www.xing528.com)

常用咬口形式及使用范围见表7-2所示。

表7-2 常用的咬口形式和使用范围

(2)焊接连接

金属风管和管件除可以用咬口连接外,还可以使用焊接。焊接连接采用电焊或气焊,适用于非镀锌薄板厚度在1.2mm以上时的连接。焊缝形式有对接焊缝、板边焊缝和角焊焊缝,如图7-10所示。

图7-10 焊缝的形式示意图

对接焊缝主要用于钢板与钢板之间的纵向和横向接缝以及风管的闭合接缝;板边焊缝主要用于圆形风管弯头节与节之间的接缝;角焊焊缝用于矩形风管以及矩形风管弯头的角缝。

4)钢板的卷圆

圆形风管制作时,需将切好的钢板在卷板机上进行卷圆。卷圆时,应先将待卷圆钢板的两端打成弧形,放在卷板机的上、下辊之间,然后开机。此时上、下辊同时转动并带动钢板滚动(反复),直到卷成圆(弧)为止。

5)钢板的折方

矩形风管制作时,需将剪切好的钢板在折方机上折方。折方时,将待折钢板置于折方机的上、下压板之间并对准折线,转动调节丝杠手轮将钢板压紧,然后向上扳动手柄,折成所需角度,再逆转调节丝杠手轮,使上压板升起,取出已折好的钢板。

6)风管法兰的制作

法兰用于风管之间及风管与配件、风管与部件之间的延长连接。法兰按其断面形状分为矩形和圆形两种。在钢板风管中,矩形法兰用等边角钢板制作;圆形法兰当管径小于或等于280mm时用扁钢,其余均用等边角钢制作。

(1)矩形风管法兰的制作

在操作平台放样下料;对角钢进行清理调直后,分别找出螺栓孔和铆钉孔的中心位置线;在台钻或立钻上钻出螺栓孔和铆钉孔;按照尺寸在操作平台上画出矩形,注意四角应严格角度,保证成90°,矩形对角线应相等,矩形的长与宽的尺寸应大于风管外径2~3mm,而不能出现负值。当确认无误后将角钢按线进行点焊,待检查尺寸后将角钢平面朝上,把其他角钢摆放其上,进行点焊,直到操作完毕。

(2)圆形风管法兰的制作

圆形风管法兰的制作程序为下料、圈圆、焊接、找平和钻孔,制作方法有手工制作和机械制作。机械制作是在法兰弯曲机上进行的,手工制作有冷煨法和热煨法两种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。