1.成型流程

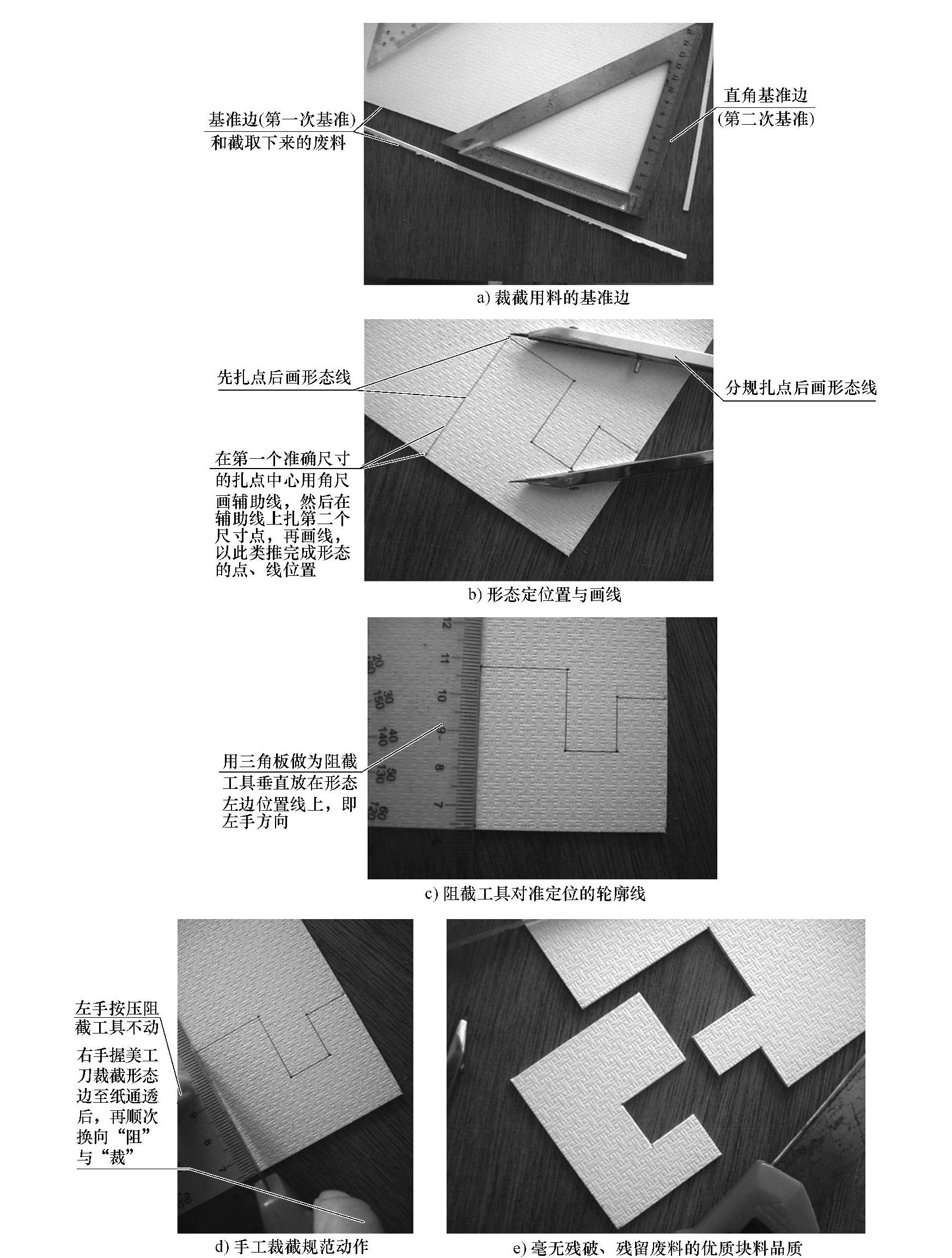

纸质模型成型大体上经过定基准(基准点、基准边、基准面)、定位(定位点、定位线)、对位、裁截形、黏合5个流程。

(1)定基准 指一切形态测量或截取的起算、起边的测算标准,是模型制作和工程绘图重要的也是首要的方法,也是保证材料可用性和模型尺寸、形态准确的首要条件。任何材料制作前,都必须预裁一条平直光滑的边作为基准边。后续的一切块料的测算、画线、截取,都要以这条基准边为准。

(2)定位 指精确测量并及时画出模型块料形态位置。这是模型制作的第二技法。其方法是用绘图仪器中的分规调准所需要的尺寸,将一针头扎在基准边缘,另一针头朝向角度制定的线上扎一不深不浅的小孔。用同样方法可以确定各个点,经连线完成块料的形态和位置。这种先扎小孔点后画线的“孔线法”工艺是不能用直尺和HB铅笔目测“点色法”来完成的。如果用“点色法”,那么所产生的误差和后续的累计误差就会无法控制。

(3)对位 指裁截块料边之前,用裁截工具对准已定位的位置。任何块料截取都必须预先安放对准连线位置上的三角板或丁字尺等阻截工具,又叫截料靠山。这样就为后续截边和尺寸准确提供了便利。

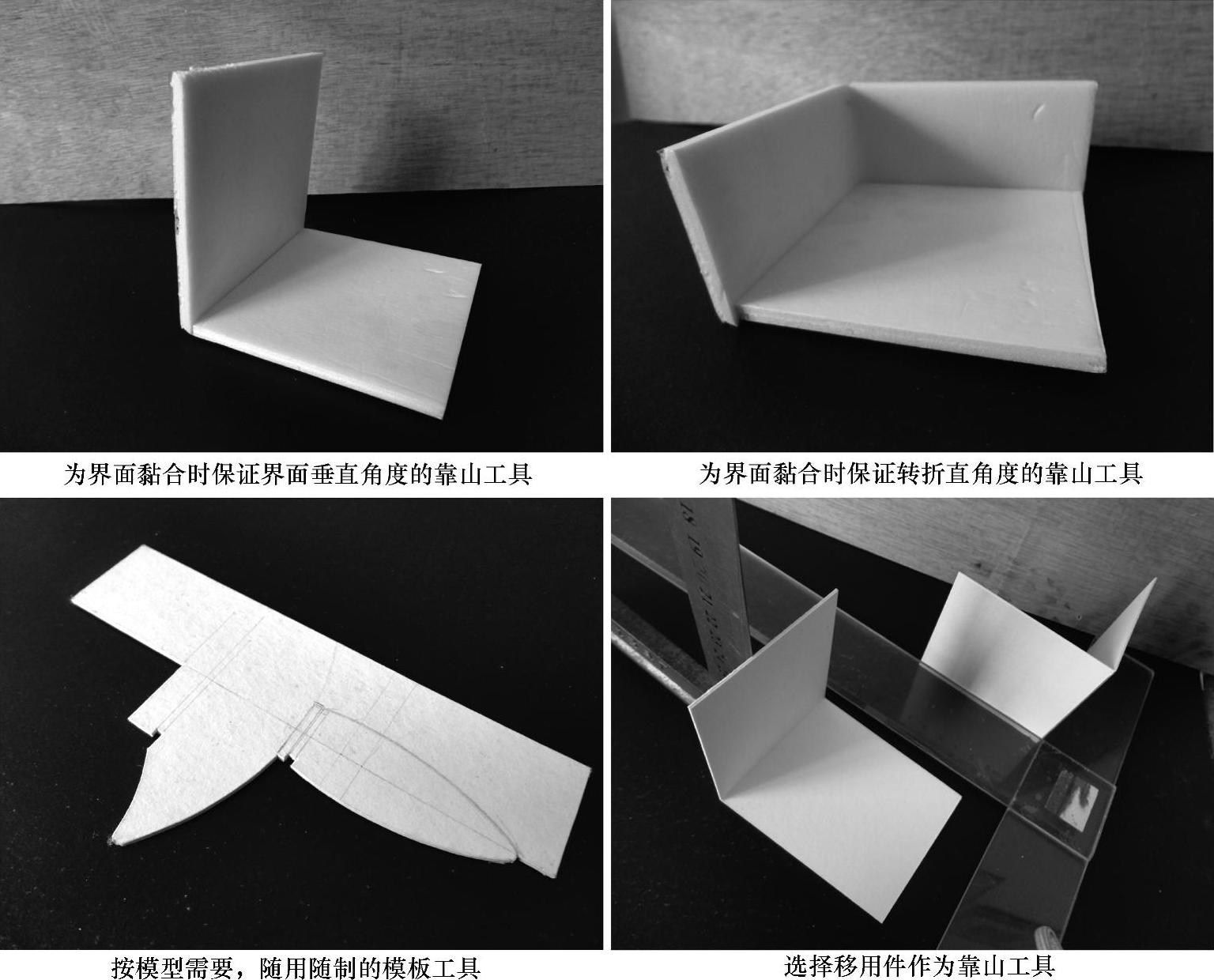

图2-15 制作纸质模型自备常用的四种二类工具

(4)裁截形 指用美工刀裁截开某一形态的各边。规范动作一是双手互动,左手压牢阻截工具,右手拿刀逐渐裁截开。如果截边太长,阻截工具可以不动,用左手前后慢速滑动或求助他人同压阻截工具裁截块料;二是先裁截连接基准边的块料边,后裁截不与基准边相连的块料边,再依次将各边裁截开,使平面形态的块料准确成型。

(5)黏合 是指将已裁截开各个平面的块料用黏合剂粘接成三维空间的立体形态。图2-16所示是建筑纸质模型平面形态块料制作过程。

2.成型类型

纸质模型成型类型根据模型形态,一般分为平面类型和立体类型。

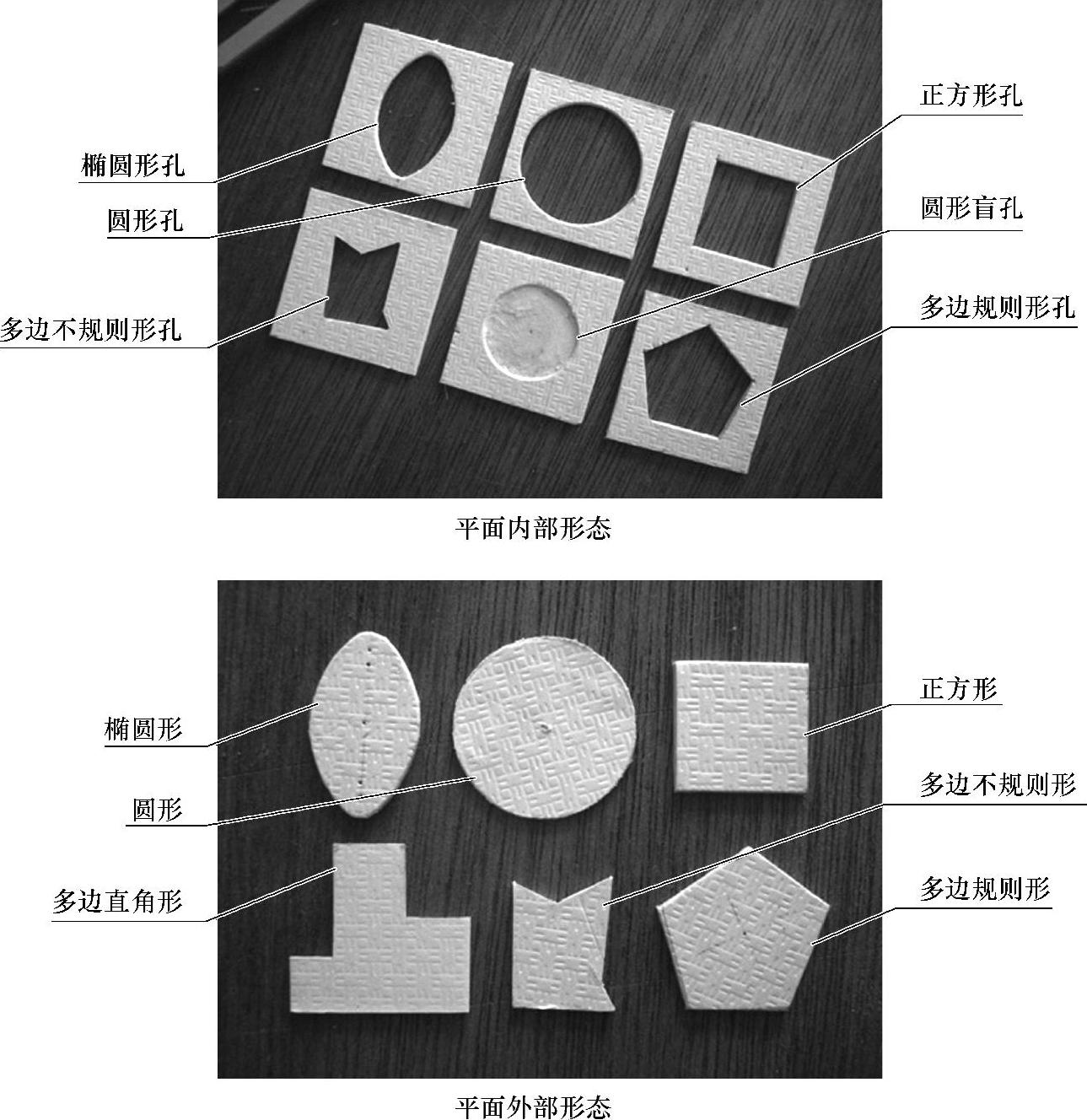

(1)平面类型 平面类型包括:一是平面内部成型,即平面孔状成型,如方孔、多边孔、圆孔、椭圆孔、不规则孔、盲孔等;二是平面外部边缘成型,即平面外形成型,如方形、多边形、圆形、椭圆形、不规则形等。图2-17所示是成型的平面内部形态和平面外部形态。

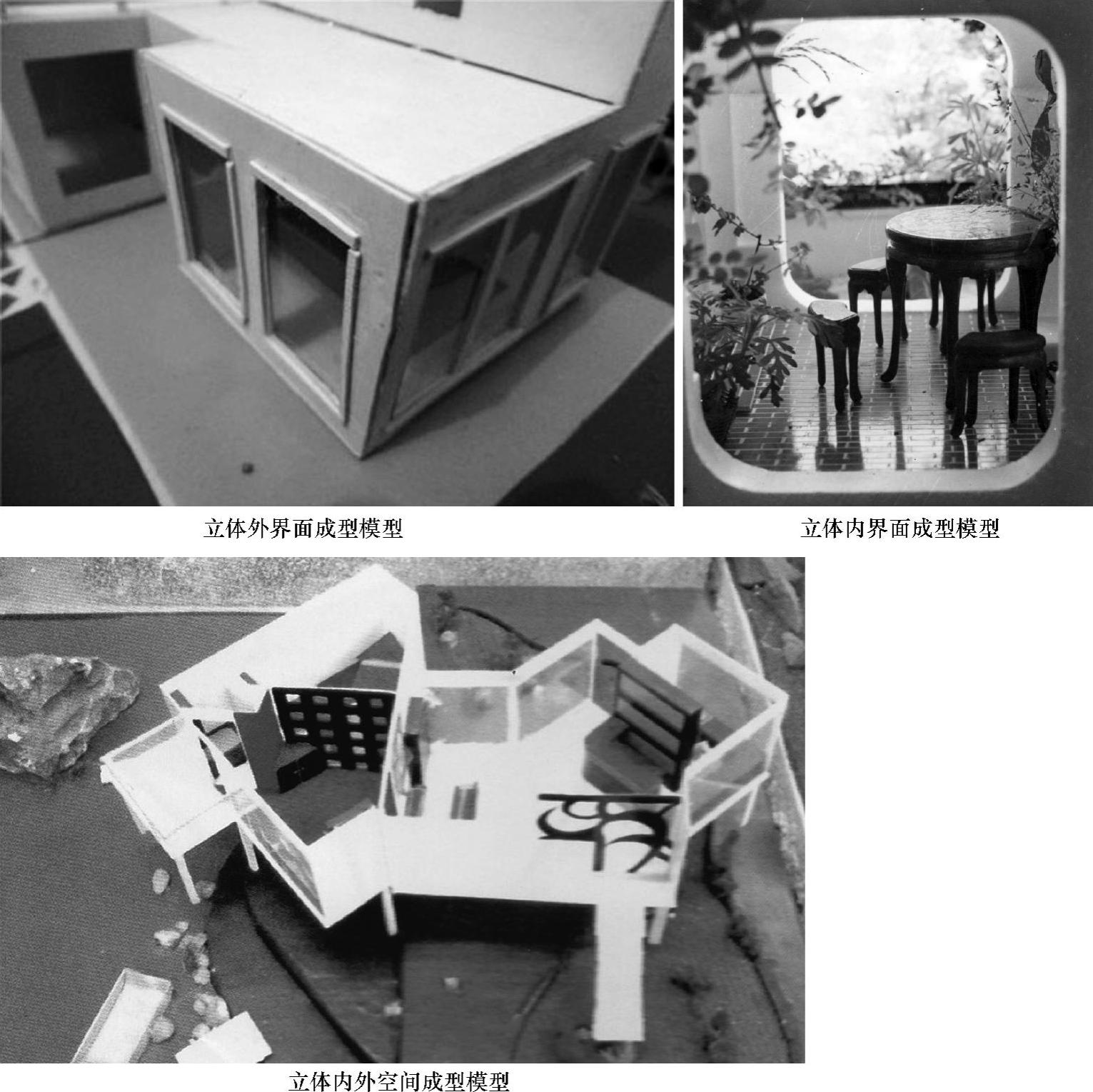

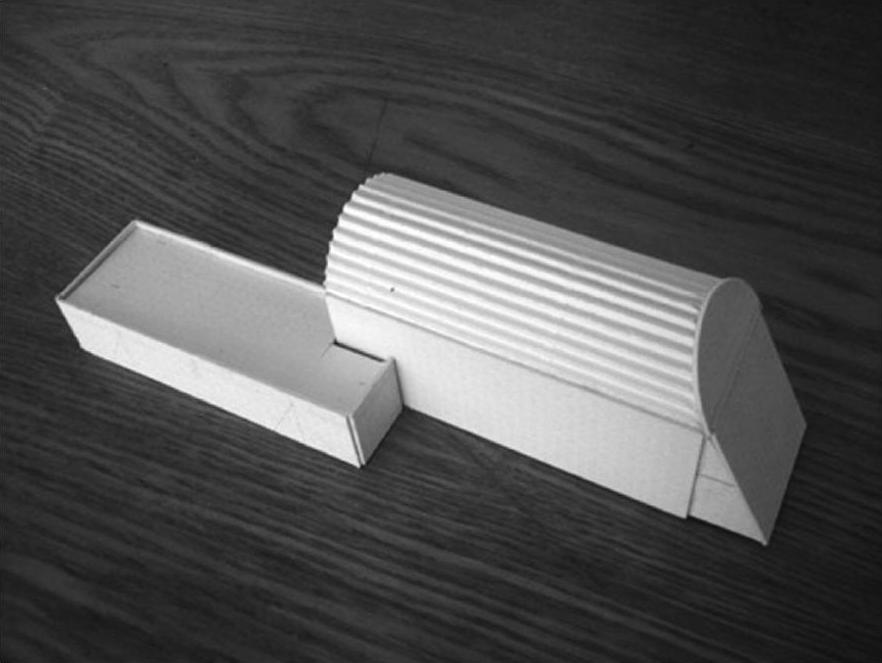

(2)立体类型 立体类型分为三种:一是立体外界面成型,又叫立体外空间外观成型;二是立体内界面成型,又叫立体内空间内观成型,即室内成型;三是立体内外空间成型,又叫立体剖视空间成型、立体敞露空间成型。图2-18所示为立体形态的建筑模型。

立体三种类型的成型形态包含方形体、锥形方体、锥形圆体、圆形体、多边形体,以及不对称、不规则的异形体等。这些立体形态在外界面成型中表现为“外实内虚的空间立体”;在内界面成型中表现为“外虚内实的空间立体”。因为任何的实体即“实空间立体”(长、宽、深)都是在“虚空间立体”(形态实体外的空间)互动下识别,没有“虚空间立体”,“实空间立体”也就无法识别存在。图2-19表明,有“虚空间立体”存在,才可以识别出建筑与环境模型“实空间立体”的美感。因为任何物体的美感,都来自虚和实立体的空间美。

图2-16 建筑纸质模型平面形态块料制作过程

图2-17 成型的平面内部形态和平面外部形态

3.平面形态成型工艺

平面形态有如下常用的7个成型工艺:

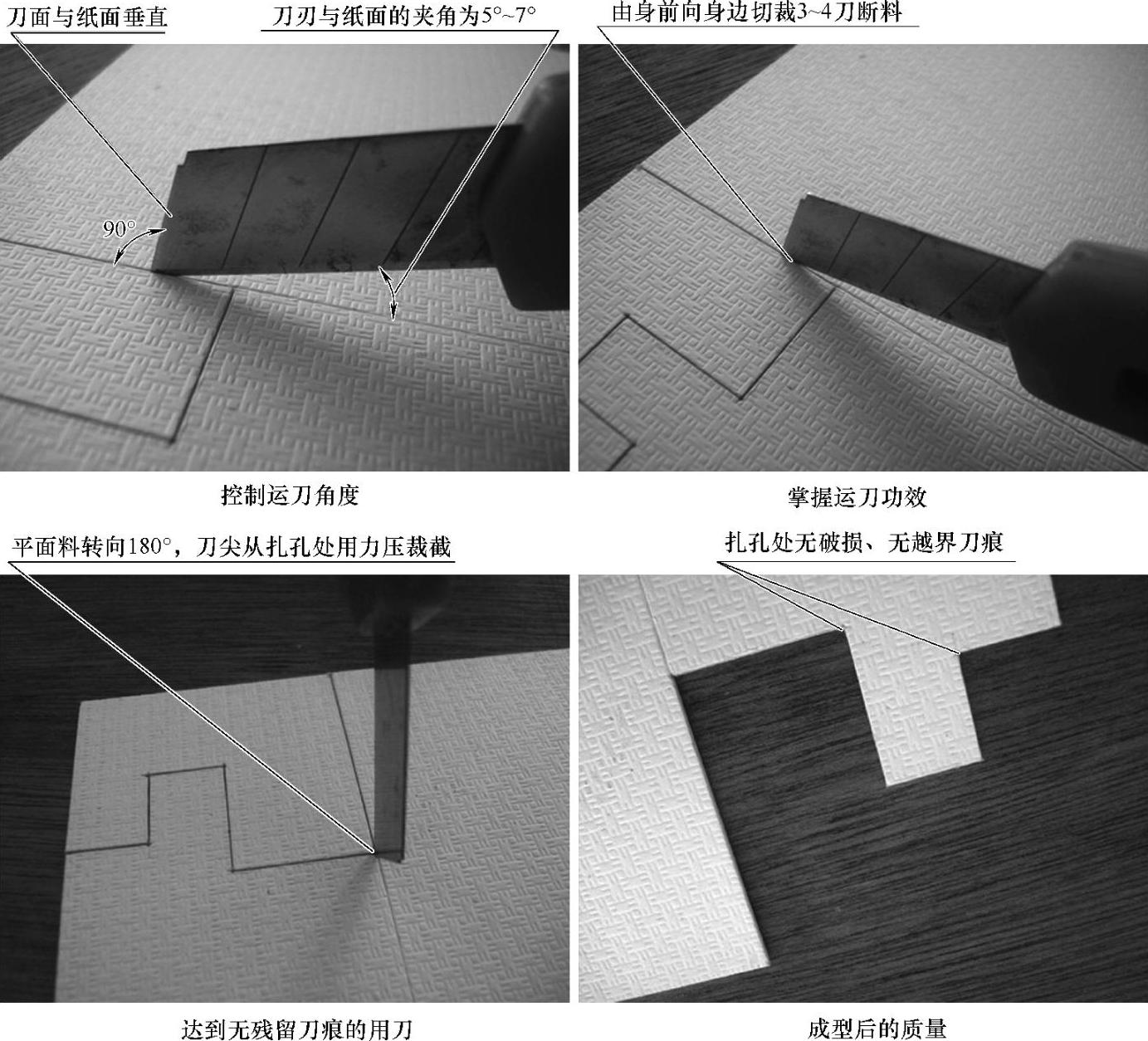

(1)截的工艺 它与裁的工艺有相似之处,主要注意三点:一是运刀方向与角度。要求刀向、刀面应与纸面垂直90°,保持纸面与刀刃夹角为5°~6°,由身前向身边运刀,保证纸张断面成90°的垂直状态。二是运刀功效。要求第一刀用力要小,裁痕要浅,是料厚度的1/4,这一刀迹要起到导轨作用。随着运刀次数增加,用力逐渐增大,裁痕渐深,直至将纸裁断。正确的运刀功力,能使纸张截开,但是垫板无明显刀痕。三是刀痕无残留。要求裁截内孔料末端时,刀刃应为直角90°,或平面料180°转向由尾变头。刀刃与纸面夹角5°~6°用力压截,促使刀刃裁痕无残留。图2-20所示是平面形态成型制作中截的工艺。

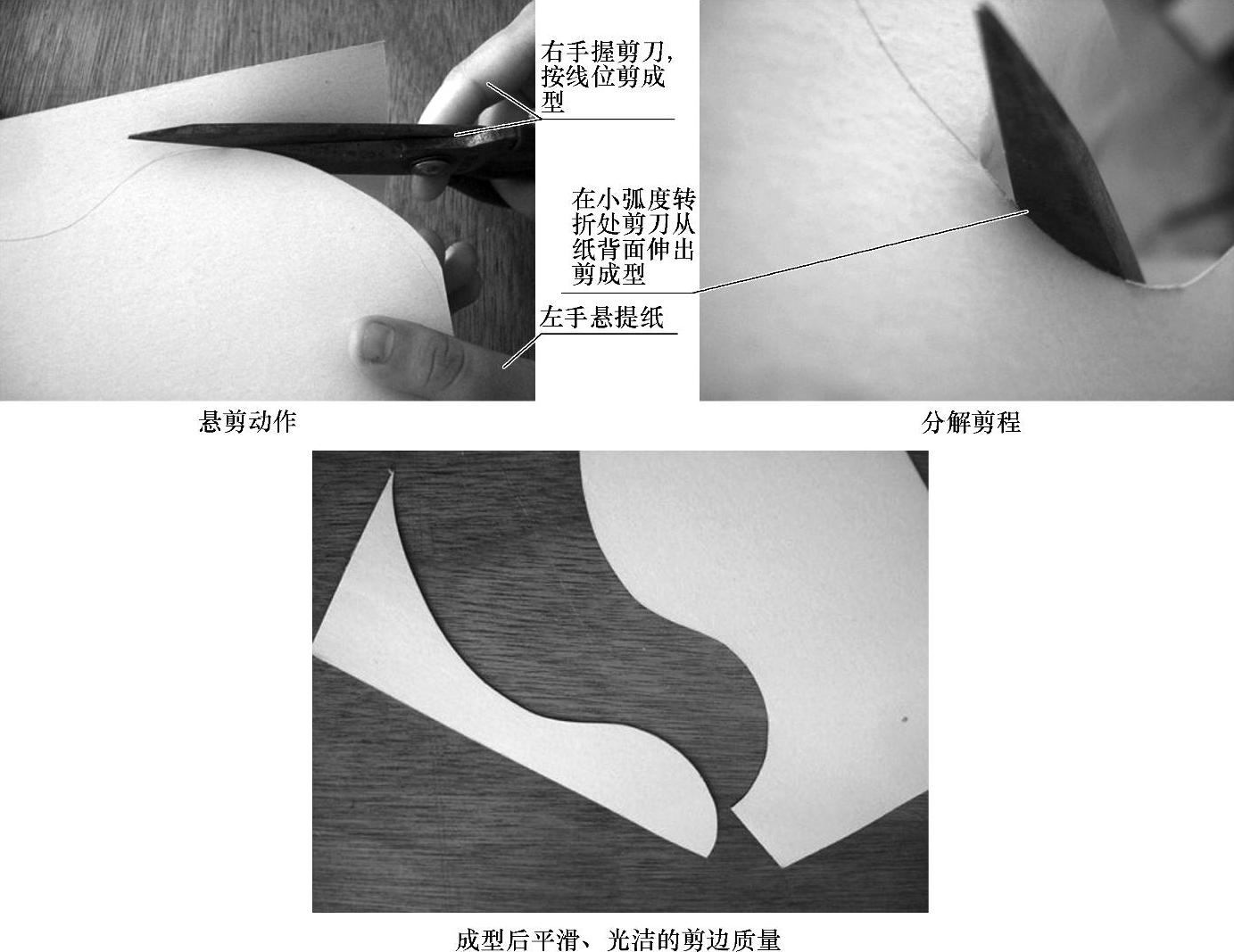

(2)剪的工艺 主要注意两点:一是要悬剪成型。剪时一手提纸,一手剪纸,使纸张在动态中被剪成平直边或平滑弧边的平面形态。禁止把纸放在桌面上剪截。二是掌握剪的四个步骤:第一步先退后剪,要求第二剪在第一剪顶端退1~2mm后开剪向前;第二步剪短程,要求每一次剪的行程是3~5mm;第三步连续剪,要求剪刀在剪的行程中不能间断;第四步剪成型,要求平面一气呵成,同时要使成型的纸边无剪程痕迹、错位等毛病。图2-21所示是平面形态成型制作中剪的工艺。

图2-18 立体形态的建筑模型

图2-19 “实空间立体”与“虚空间立体”互动识别的建筑形态模型

(3)切的工艺 主要是指用美工刀裁截多层纸或特厚纸的时候,用刀切成型的工艺。这里应注意两点:一是用锐刃刀切角、切多层纸或特厚纸板时,需要使用锐利刃口的宽条美工刀,与纸面夹角应大于45°。二是切向与切迹。要求切边放在身体右边,用力使美工刀向下(纸张深度)向身边(纸张近身处)切纸。操作时要注意不断地提刀不断地切纸,不间断地一次切成。这样可保证切迹平直、光滑,切口无痕迹。图2-22是平面形态成型制作中切的工艺。

图2-20 截的工艺

图2-21 剪的工艺

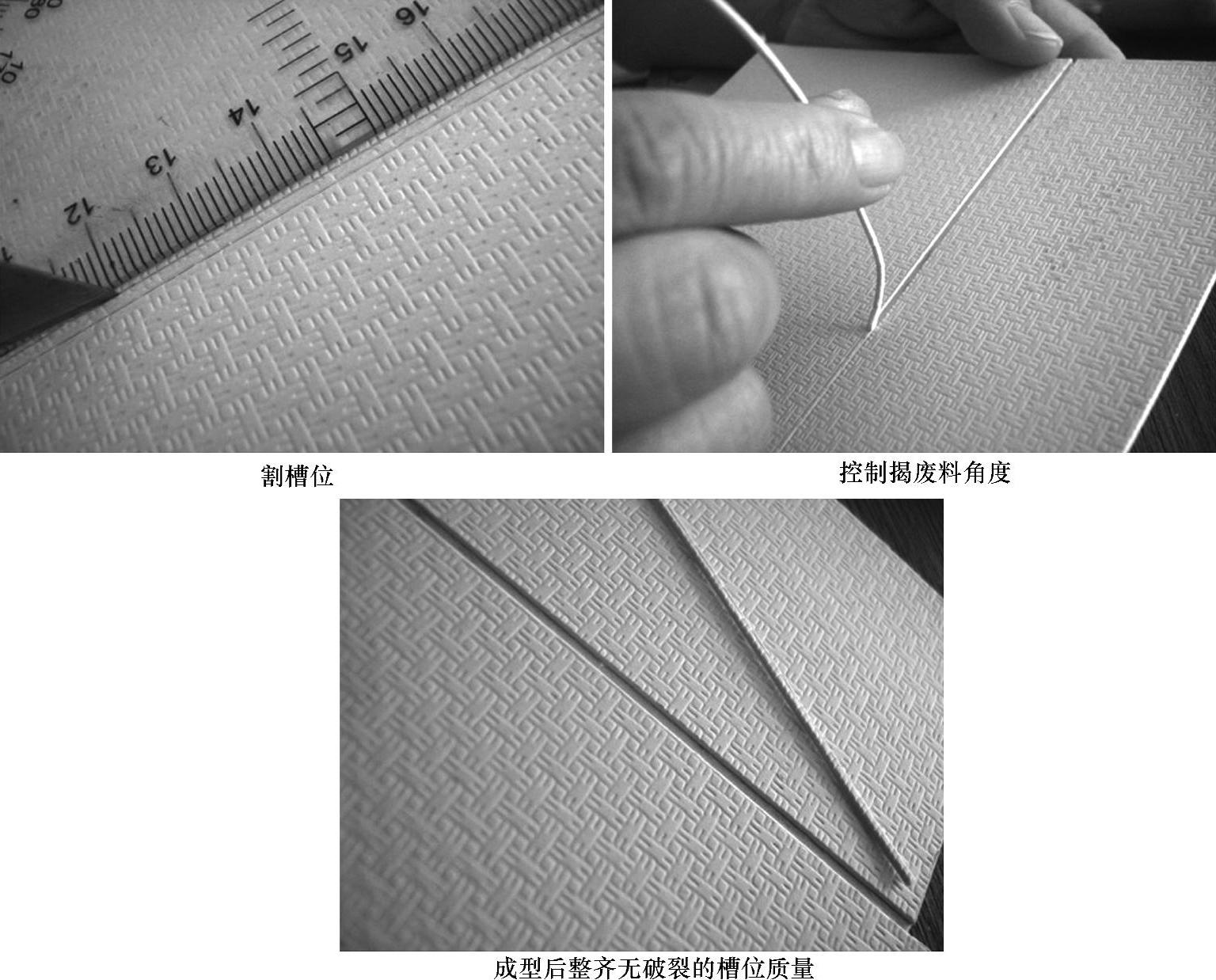

(4)割的工艺 纸材折弯时,应凭借纯熟刀割技艺在纸张内侧割一条细长槽位,方便弯折时保持弯边外侧平直,并且使纸面不破损。这里应注意两点:一是割槽位。要求在纸的折边内侧(反向面),用锐利美工刀割成间距1~1.5mm,这个间距也就是槽位宽度;割线深度是纸厚的1/2~1/3,也就是槽位深度;槽长等于或大于折边长度3~5mm。二是揭槽位废料。要求用手指甲或镊子夹住成型槽料被挑起的一头,使之成角100°,再慢速、短程、渐进揭开;或一手提块料一手指甲夹槽料头悬揭,不断调整槽料与纸面保持100°角左右慢速、短程、渐次揭开。槽料应厚薄一致,不破裂;槽深应均匀、平整。禁止大于120°角,或小于90°角揭料。图2-23所示是平面形态成型制作中割的工艺。

图2-22 切的工艺

图2-23 割的工艺

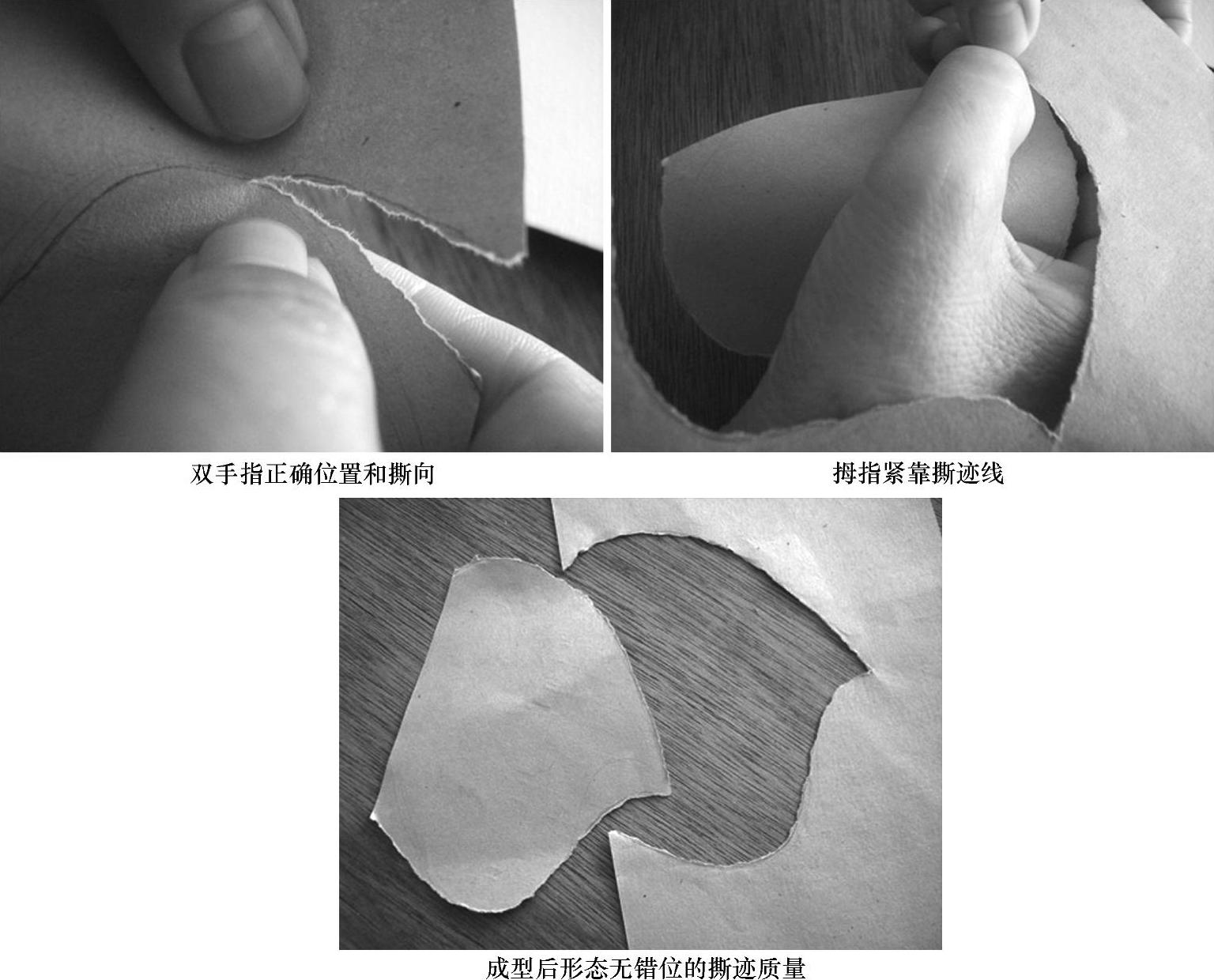

(5)撕的工艺 这是无工具配合,只凭双手撕的成型工艺。注意两点:一是撕向。要求双手分别在撕迹两侧,右手向前撕、左手向后撕,慢速、撕短程,逐渐成形,禁止右手向右与左手向左对开撕成型。二是撕位、撕迹。要保证撕位、撕迹无误,双手大拇指甲与食指甲应紧靠撕迹线,从顶端开始撕,渐撕、渐移指甲,直至两侧纸材空位成型,图2-24所示是平面形态成型制作中撕的工艺。

图2-24 撕的工艺

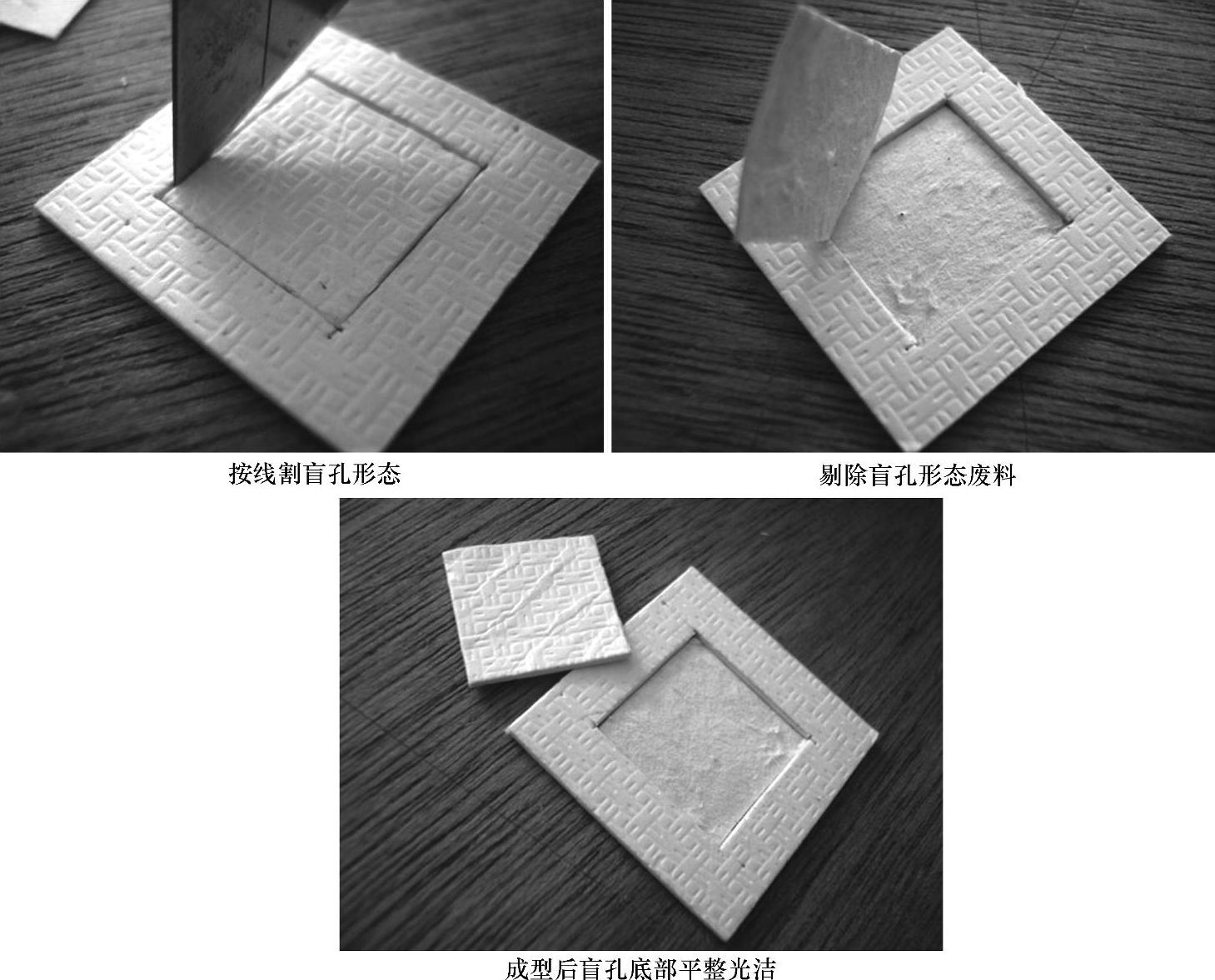

(6)剔的工艺 剔是大面积盲孔成型工艺,在模型卡纸中根据盲孔深度,决定运刀的力度。这是长期经验积累的心理感受力。这种高技术是无法用语言、文字表述的。图2-25所示是平面形态成型制作中剔的工艺。

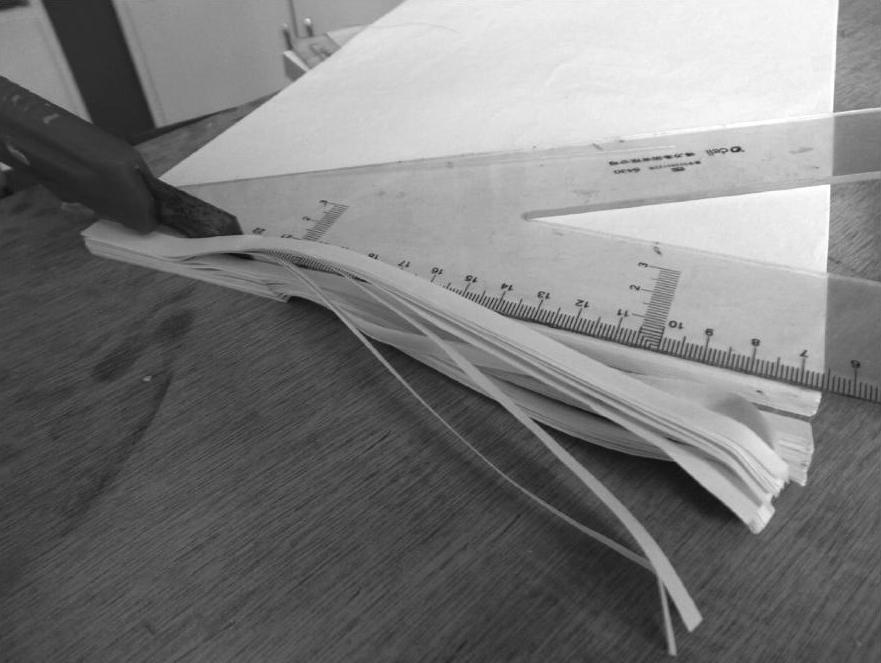

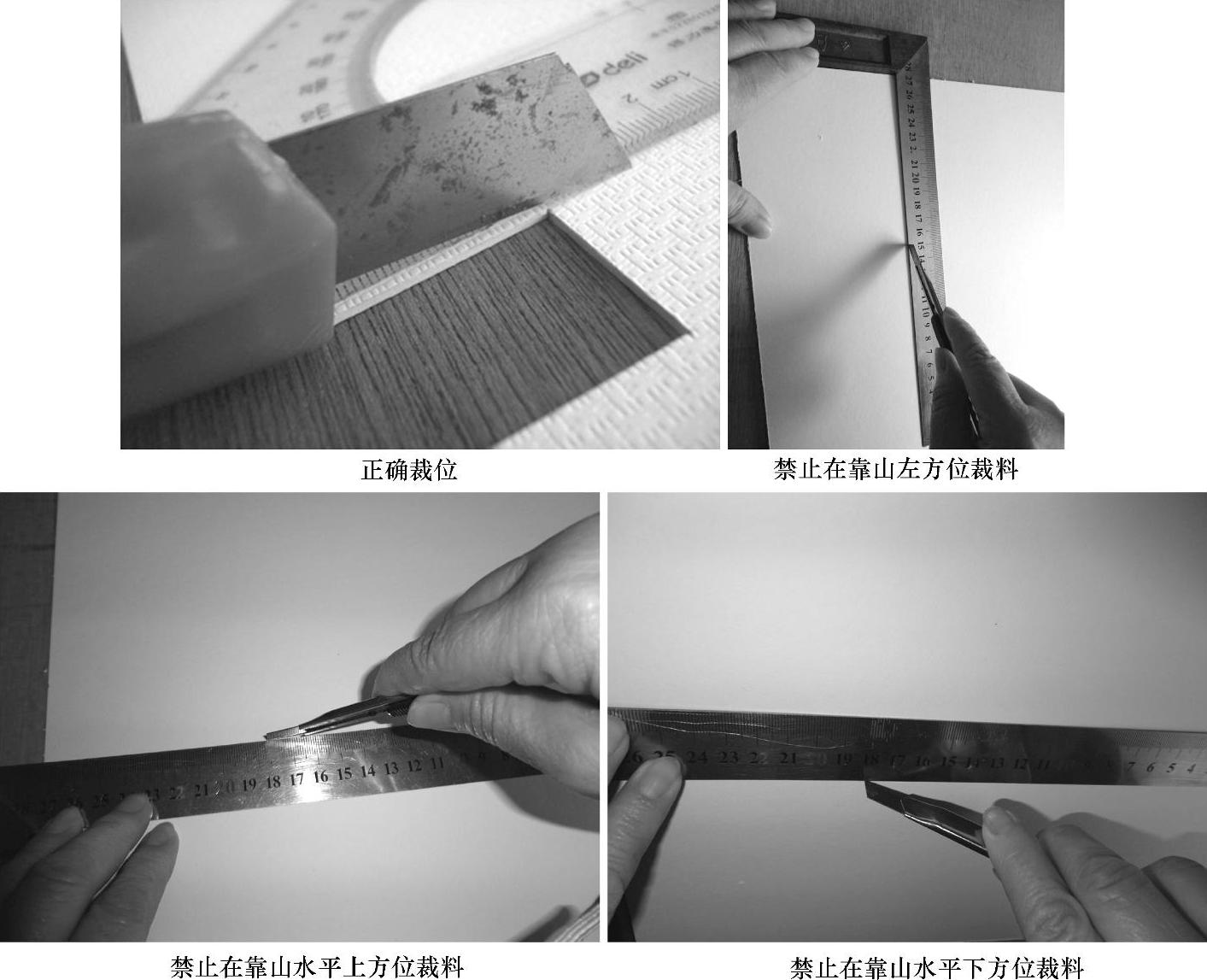

(7)裁的工艺 裁也是纸质模型成型工艺中常见的工艺。裁纸时要注意两点:一是平面裁,其中的刀向、刀夹角、运刀次数等要求与上述截的工艺有很多相同之处。这里特别要强调的是,裁位必须在阻隔靠山右方,禁止裁位在阻裁靠山上方、左方和下方。二是纸材折叠裁,仅适用于薄型纸质。图2-26所示是平面形态的成型制作中裁的工艺。

4.立体形态成型工艺(https://www.xing528.com)

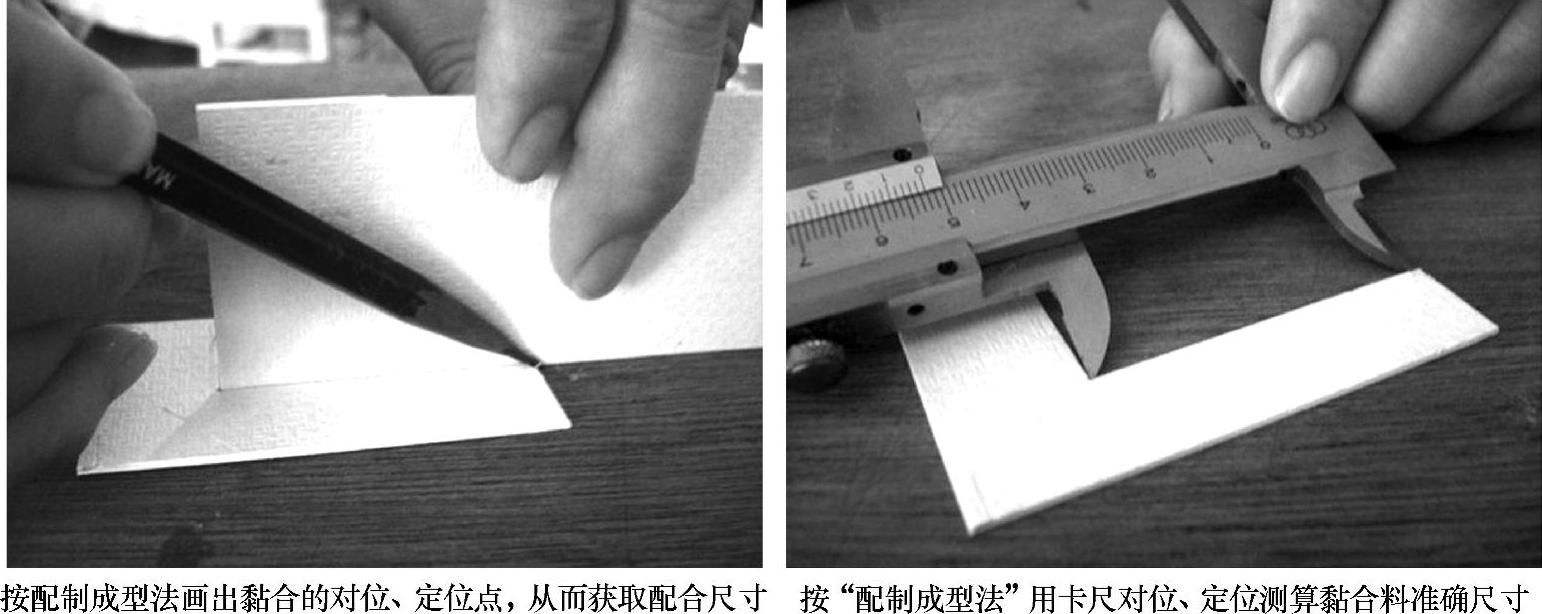

任何立体形态模型在先完成下述工艺后,才可以进入后续制作,这是一项基础要求。主要有五项工艺需要先期完成:一是要有可靠可用的基准边、基准面;二是要有确定无误的定位与对位;三是要有必备实用的自制二类工具;四是要确定采用“配制成型法”还是“预制成型法,或两种方法互相补充;五是每一构成块料数(尺寸)与形(形态)都应当准确。图2-27所示是使用“配置成型法”制作的模型,模型尺寸和形态准确成型。

图2-25 剔的工艺

图2-26 裁的工艺

图2-27 立体形态成型制作中的基本工艺

上述五项基础工艺要求完成后,立体形态成型选择如下10个成型工艺才能进行:

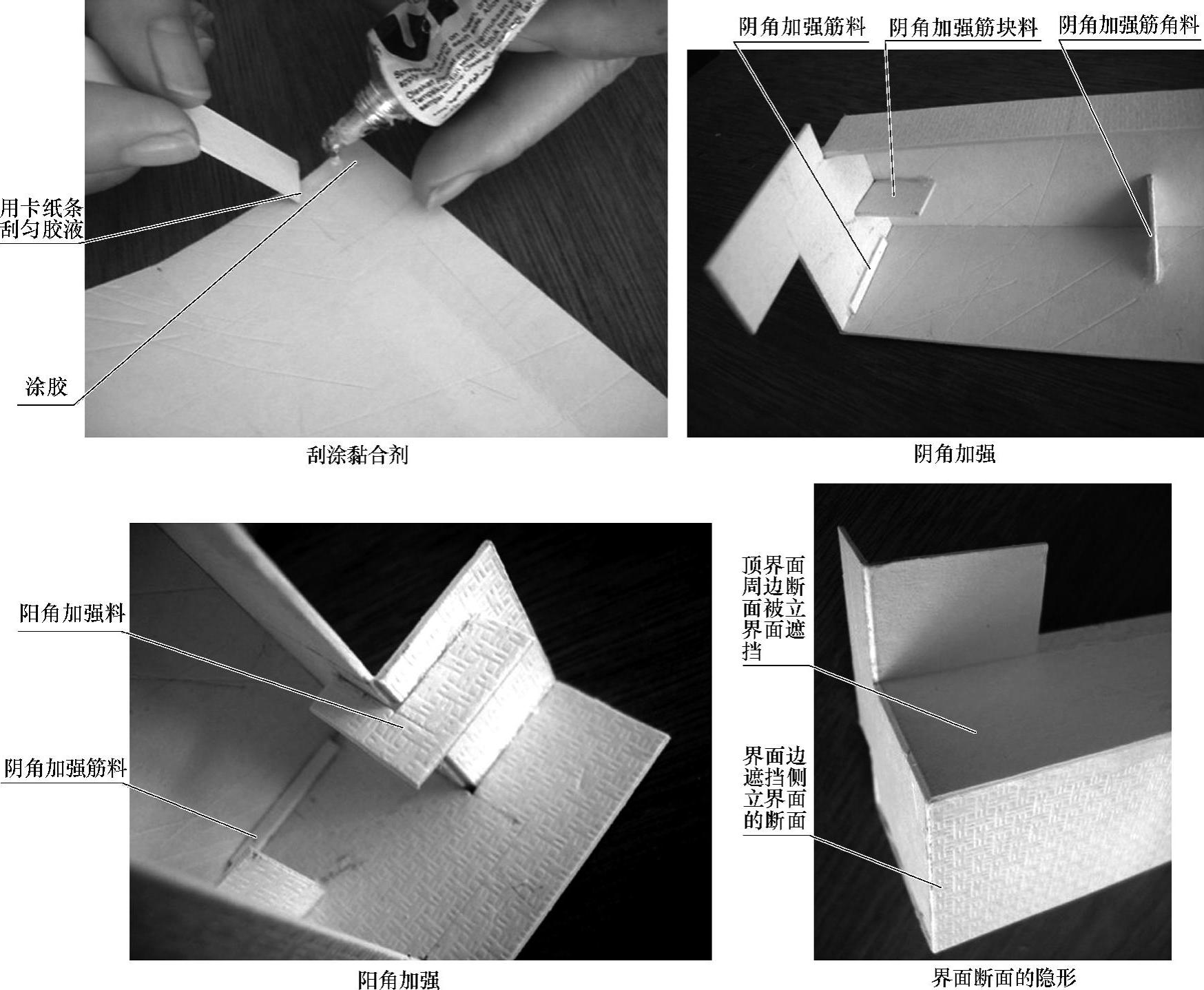

(1)粘的工艺 这是一项用黏合剂使各界面严密、牢固结合的工艺。主要应掌握三点:一是黏合剂的涂抹与固化。涂抹黏合剂,要求均匀涂满黏合面或黏合边。此外,黏合剂还可用于刮涂和刷涂。涂在纸张上的UHU胶,需要经3~5s,待其初步固化才能粘紧。二是边角料作为加强料的使用。模型形态成型时被裁截下来的小直角三角料、直角方块料和细长条料,这些都可以作为黏合时的加强块、加强角和加强筋充分使用起来,以保证厚度薄的模型卡纸黏合牢固和准确成型。三是断面边的隐形黏合。纸质模型制作时极少使用对角黏合,都是搭边黏合,但是这样会暴露断面材料和搭缝,需要进行断面内藏的隐形黏合,一般采用的是可视面遮挡背视面断面的方法。图2-28所示是立体形态成型制作中粘的工艺。

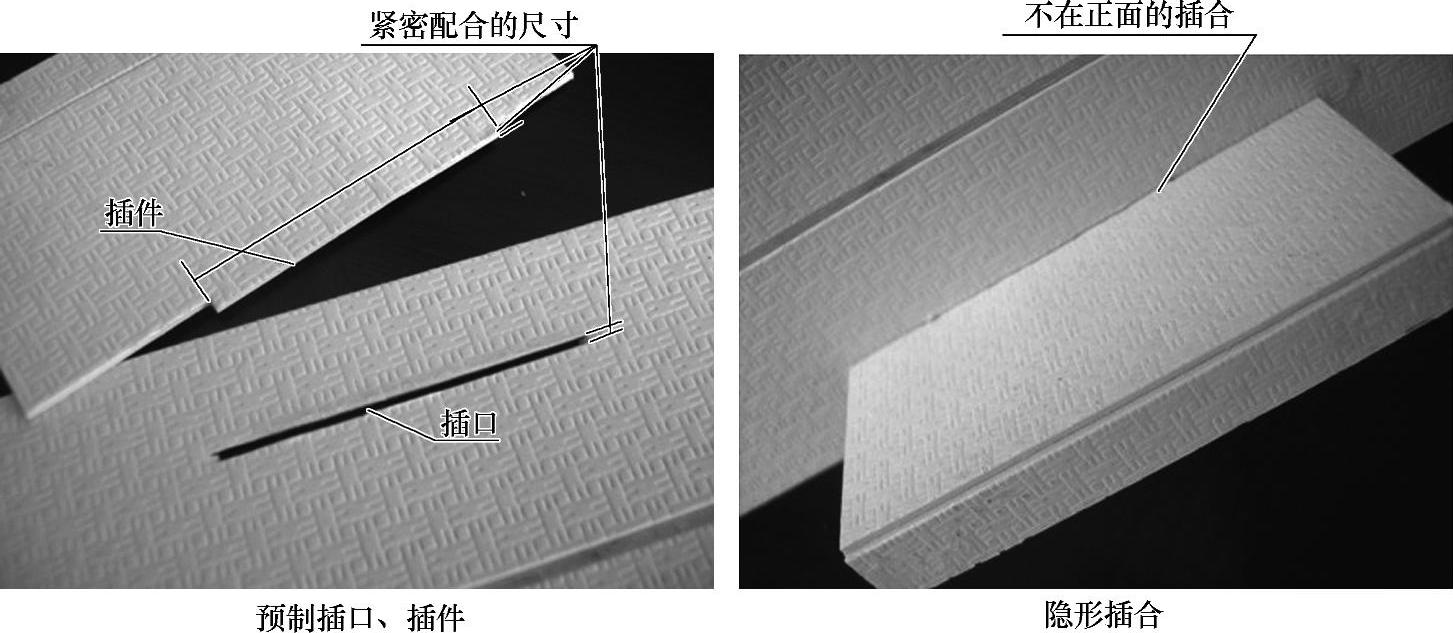

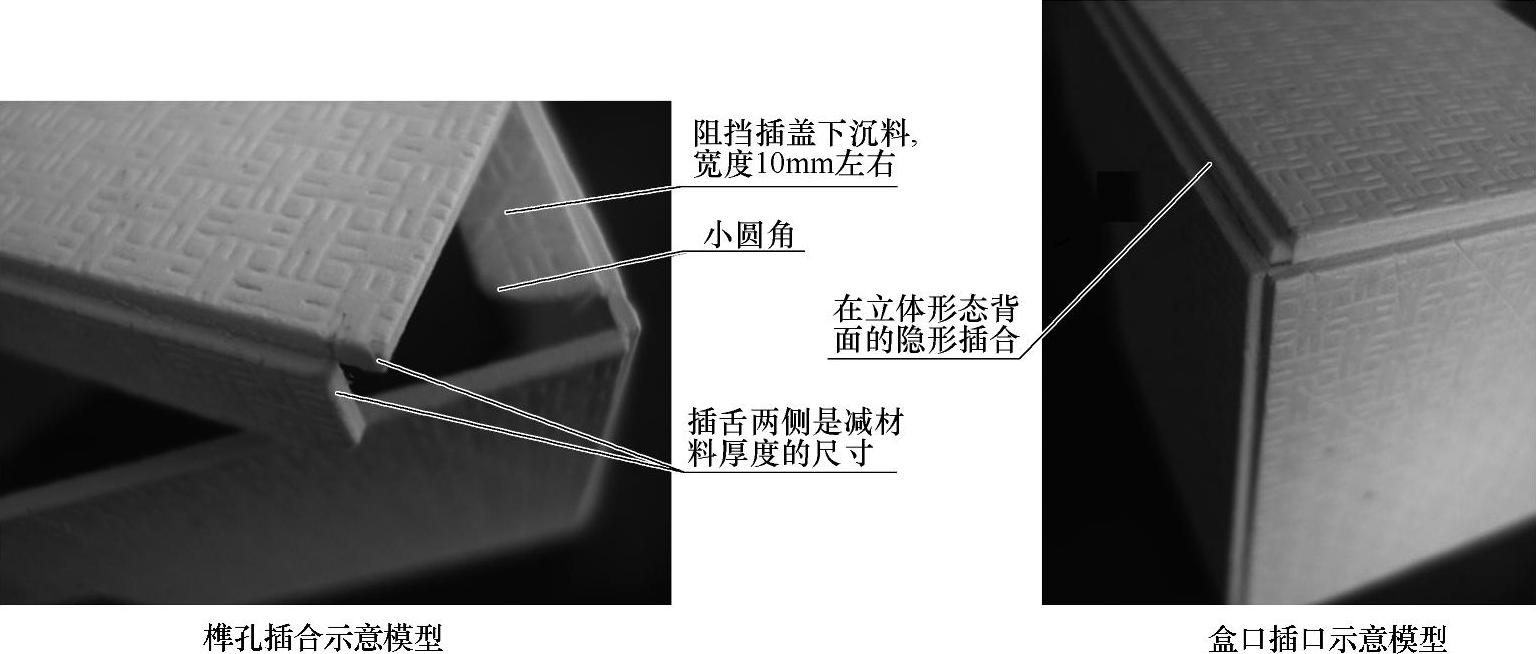

(2)插的工艺 这是一种不依赖黏合剂而运用插、挤的方法使立体形态成型的工艺。需要掌握三点:一是预制插口与插件。插口与插件不是结构零件,需要连在各自的纸面上进行预制,制作时为保证模型不松动、不错位和不破损,应严格计算好尺寸,一般正负公差不应超过0.1~0.2mm。二是插口与插件的隐形制作。在进行插的工艺时,会因公差尺寸造成插件之间外露与不太平整的现象,这就要求插口不应该在模型正面前脸处,多数情况是在侧面、背面、底面或顶面。三是插合的形式。插合的形式多样,主要有榫孔插合和盒口插合两种形式。榫孔插合形式插合后一般不再分离,是一次性插合;盒口插合是若干次开与启的插合。图2-29所示是立体形态成型制作中插的工艺。

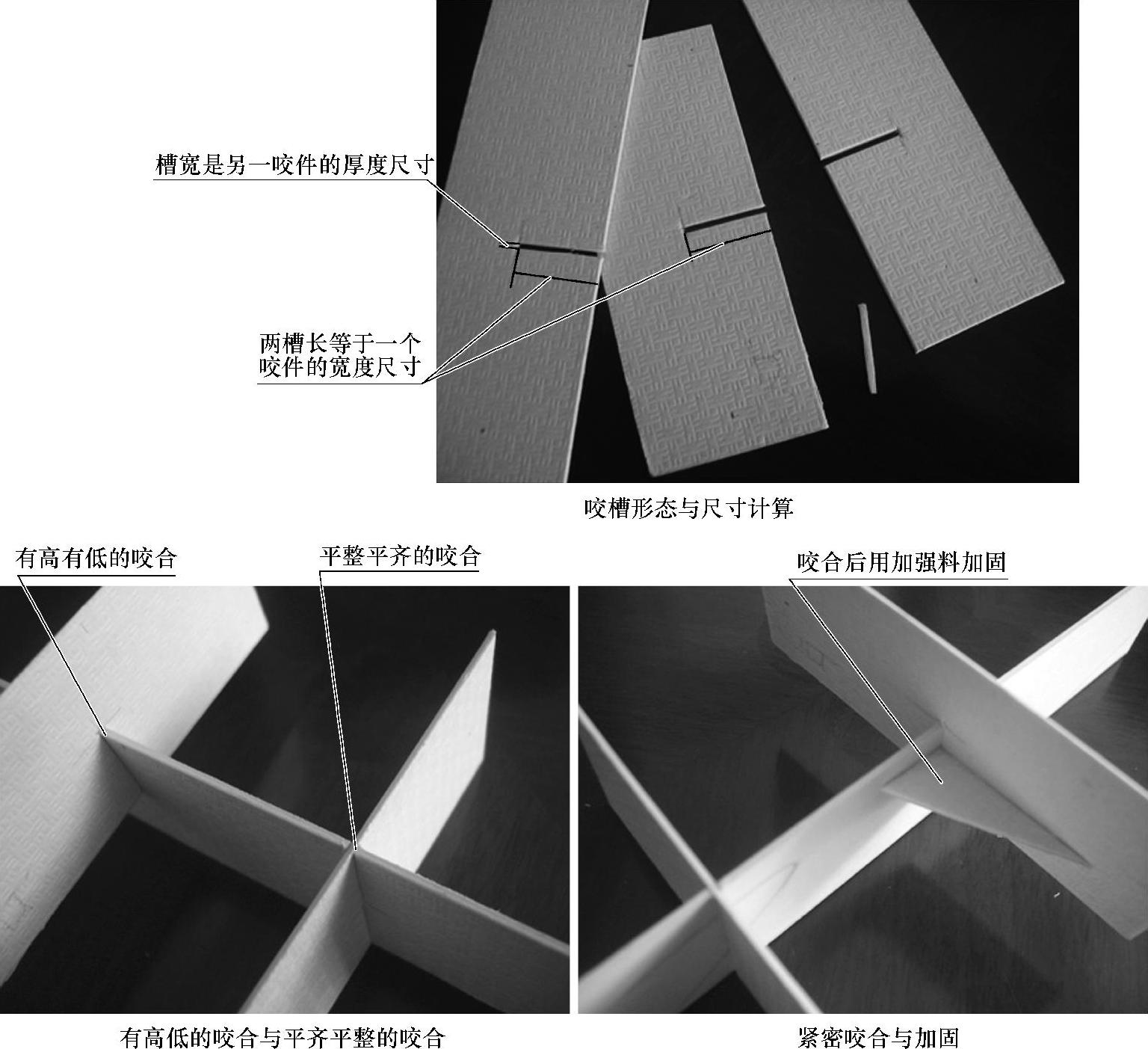

(3)咬的工艺 这是一种在两面结合处,需要有一面或两面都预制透空咬槽的成型工艺。制作时应注意两点:一是咬槽的形态和尺寸要准确。咬槽有长宽尺寸的要求,除了对咬料的厚度外,还要求针对咬合后的形态不同分别计算一面或两面咬槽的长度。如两料要求有高低的咬合,需要一料有槽,其槽长尺寸按要求小于另一料的宽度。如果要求两料平整且平齐咬合,需要两料槽长的尺寸等于条料的宽度尺寸。二是咬合后需加固。往往因纸材厚度限制,咬合后形成相互歪斜、松动,这就要求加强块料、角料的黏合扶正,使之起到加固和定位定形作用。图2-30所示是立体形态成型中咬的工艺。

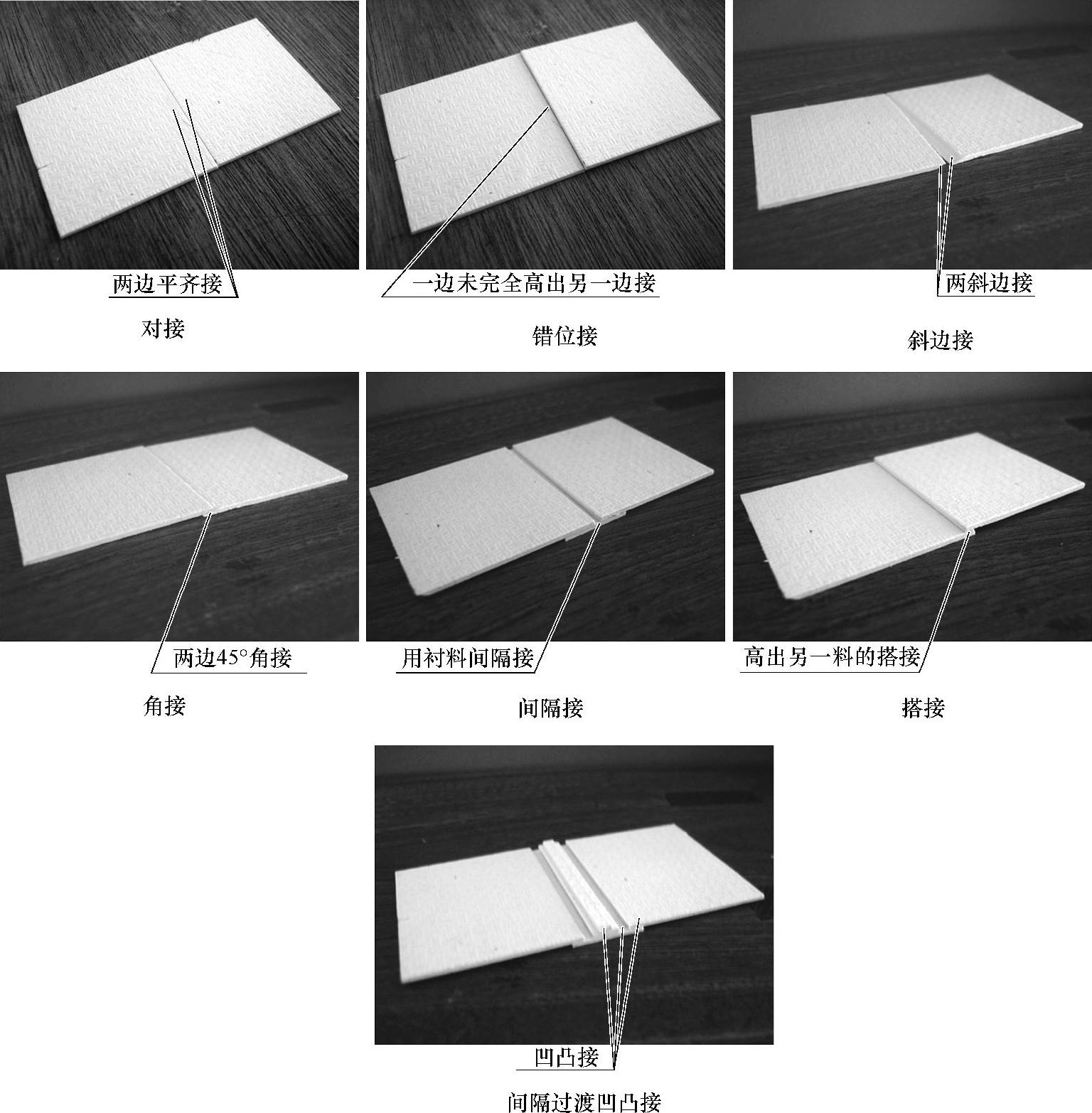

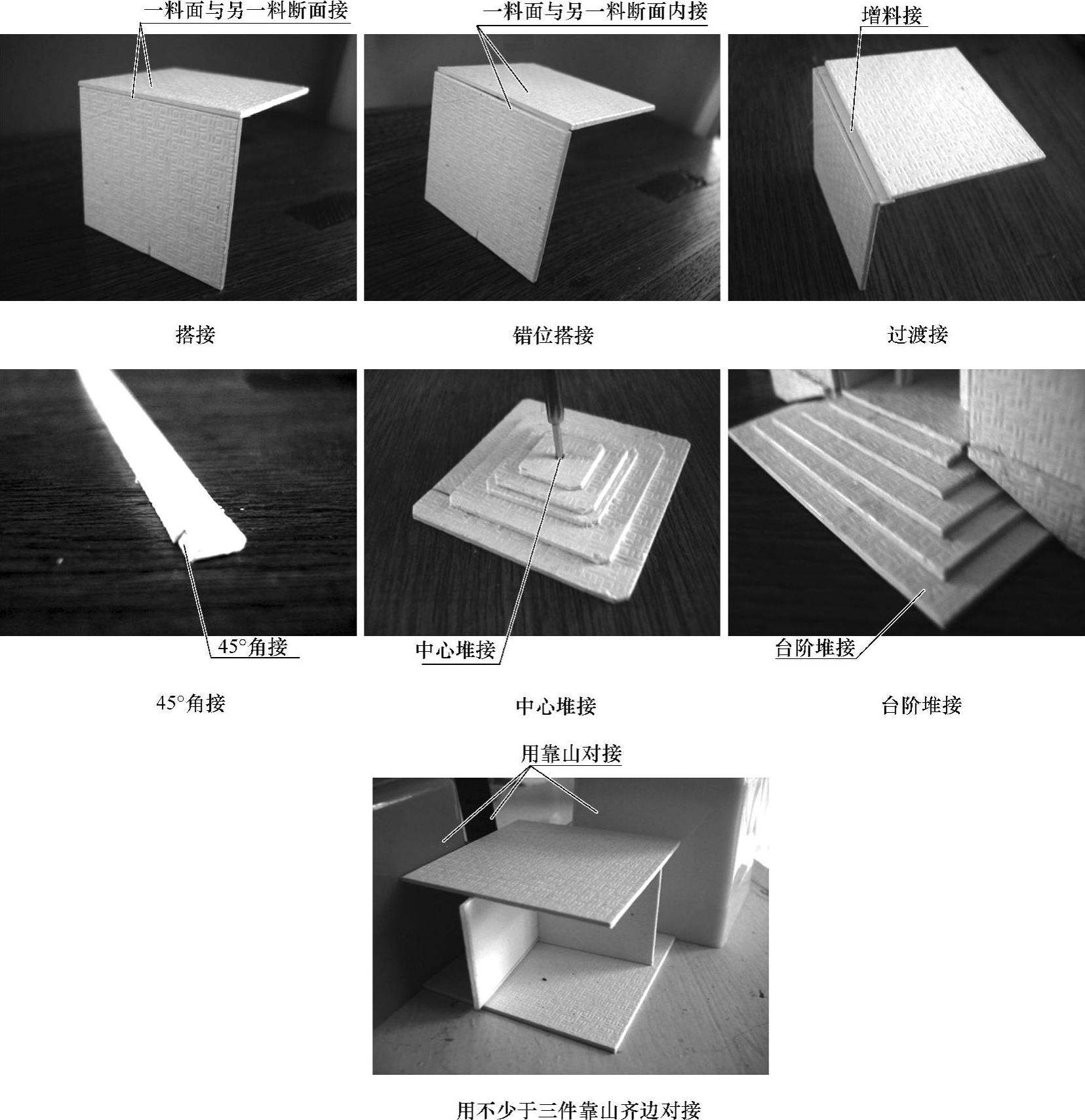

(4)接的工艺 这是两料或多料之间接合成型的工艺。制作时应注意掌握两点:一是实用的接合形式。模型的接合形式有平面类和立体类两种,这两种形式都可以分别采用图2-31和图2-32接的工艺。结合后要求无明显起伏和缝隙。从实际操作来讲,上述两种形式一般都不采用对接和角接形式。二是配套的工艺与二类工具。仅凭单纯接合工艺难以固定成型,需要与其他成型工艺以及二类工具配合成型。

图2-28 粘的工艺

图2-29 插的工艺

图2-29 插的工艺(续)

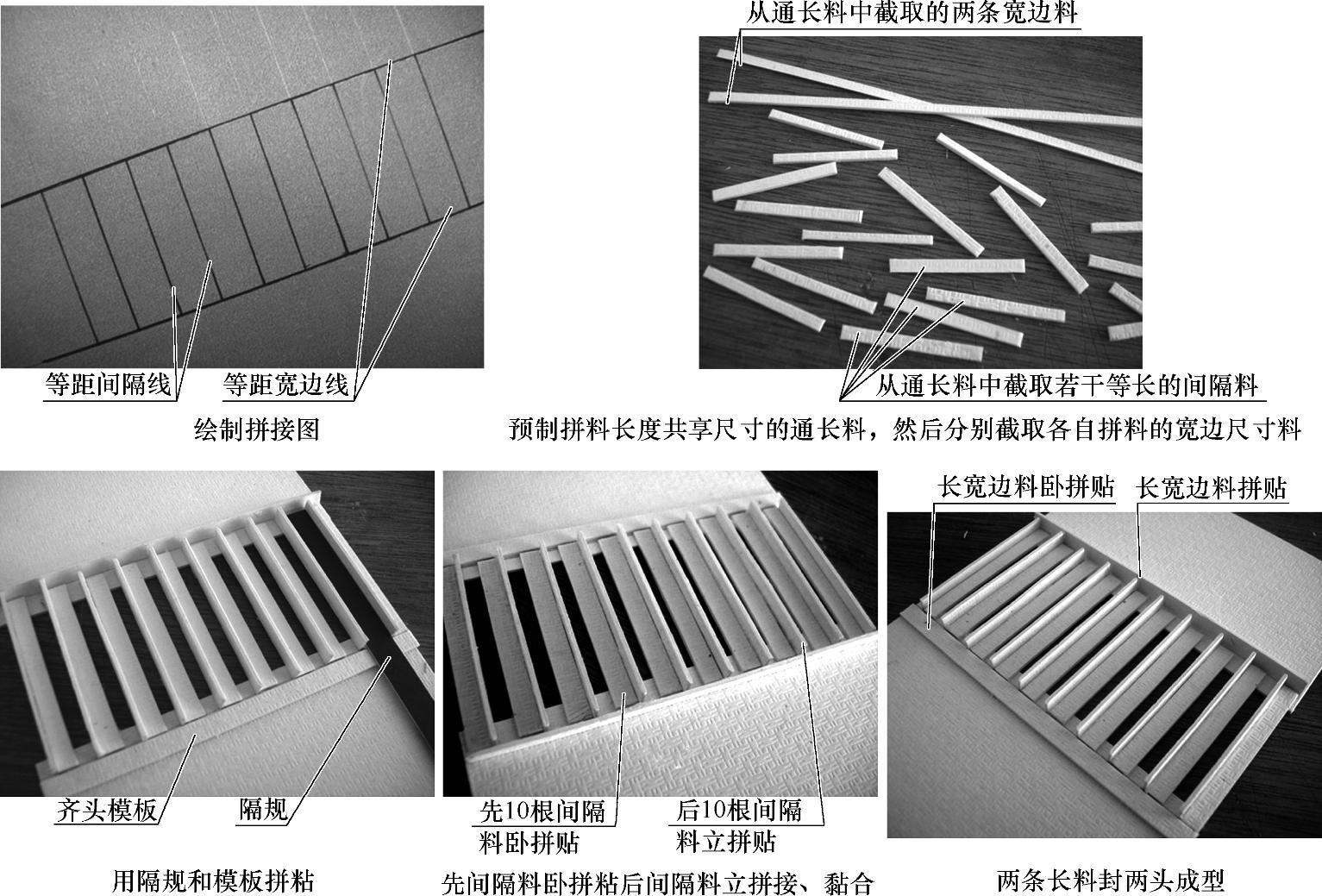

图2-30 咬的工艺

(5)拼的工艺 这里专指不同块料的拼合成型或块料拼堆成型的工艺,需要注意三点:一是照图拼形。拼堆造型无论是复杂的还是简单的,都需要先绘制造型图,然后才能在图纸上边拼边黏合成型。二是预制通长的大拼料。拼合成型是由各规格的小拼料构成,这些小拼料有不同尺寸,也有共同尺寸。要求在拼合成型时先预制好共同尺寸的通长料,这一方面预先保证了各拼料50%尺寸的准确性,同时也为后续再裁取使用料提供了很大方便。三是使用二类工具隔规或模板。为了保持拼合的间距整齐划一,要求使用自制的二类工具中的隔规或模板,边拼、边移用、边黏合成型。图2-33所示是立体形态成型制作中拼的工艺。

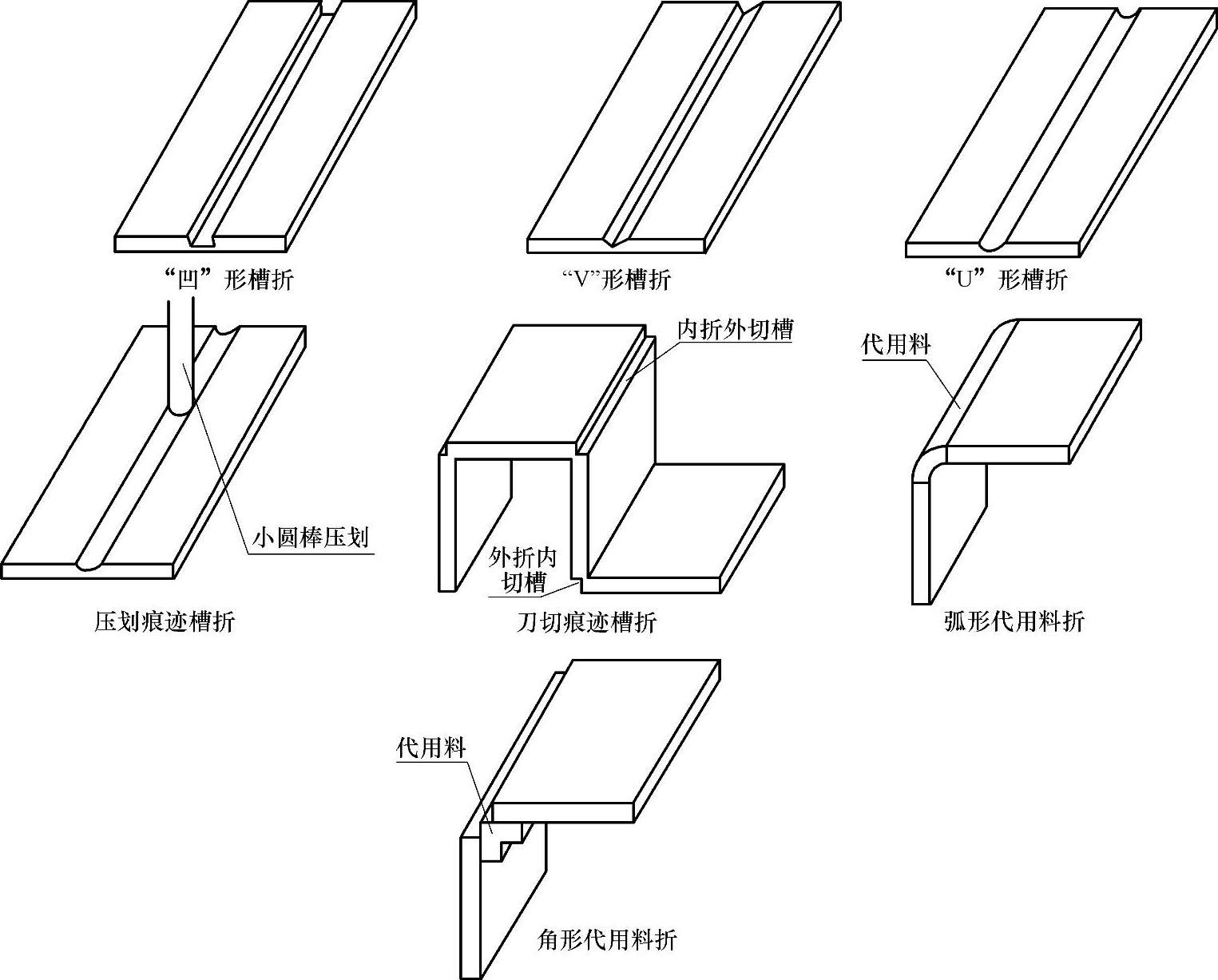

图2-31 两块平面料接合的形式

(6)折的工艺 这是一种将纸张折后直接成型的特有工艺。需注意三点:一是折的形式与折后要求。主要有角度、小圆边、弧形边三种不同折的形式。如果角折类要求使用厚型纸,小圆边或弧形边折类要求使用薄型纸。二是折前制作。角折类要求按图2-23割的工艺预成型折槽,包括“U”形槽、“V”形槽、刀切槽等。弧折类要求预成型两面纸厚的弧形槽或代用料。三是要有严准的槽位。为保证折边外侧平直、不断裂,严格要求外折要有内槽或内弧,内折要有外槽或外弧。图2-34所示是立体形态成型制作中折的工艺。

图2-32 立体形态接合的形式

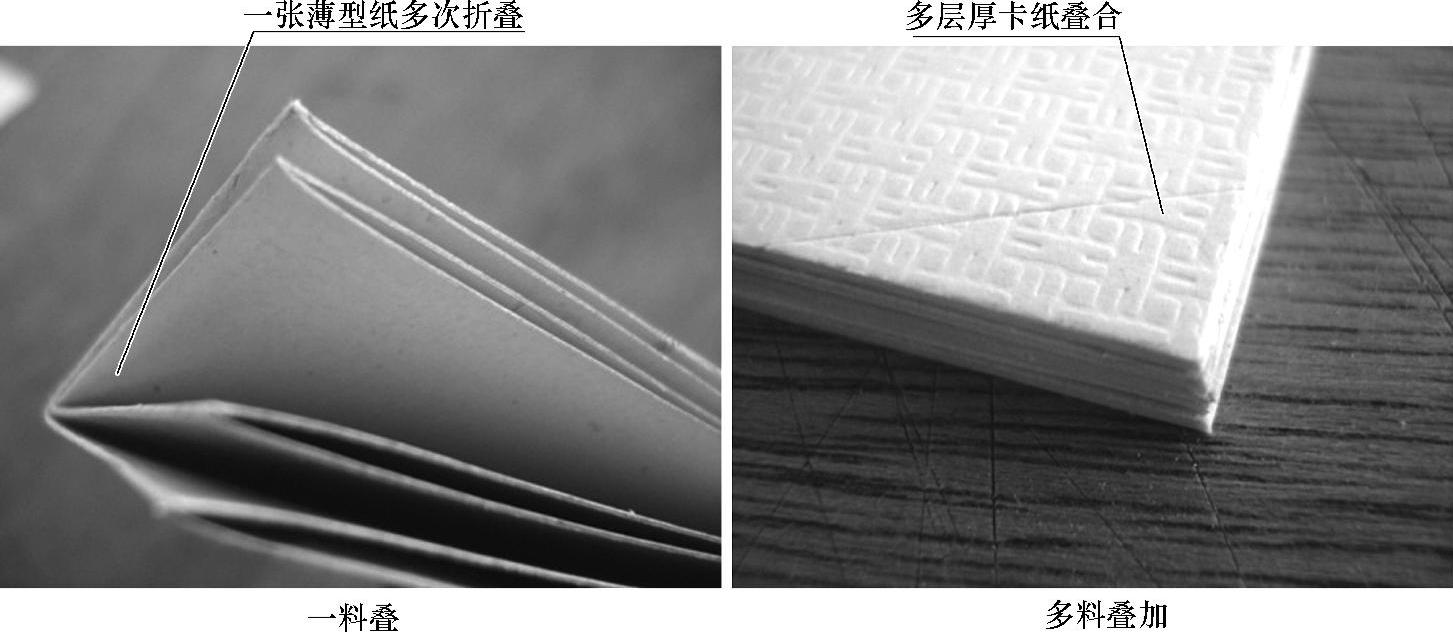

(7)叠的工艺 这是一种采用一料或多料叠成型的工艺。制作时要掌握两项工艺:一是用料的自身单向或多向来回正反180°叠成型工艺。为保证叠边不凸起,保持面的平整,要求每叠一次,就要用硬具或指甲在成型边来回1~2次刮平,同时要求叠边时要用两个夹具一压一推慢速一次平整叠合,禁止双手多次叠合。二是多料叠加成型工艺。预制好各成型料后应按线位叠加黏合成型。图2-35所示是立体形态成型制作中叠的工艺。

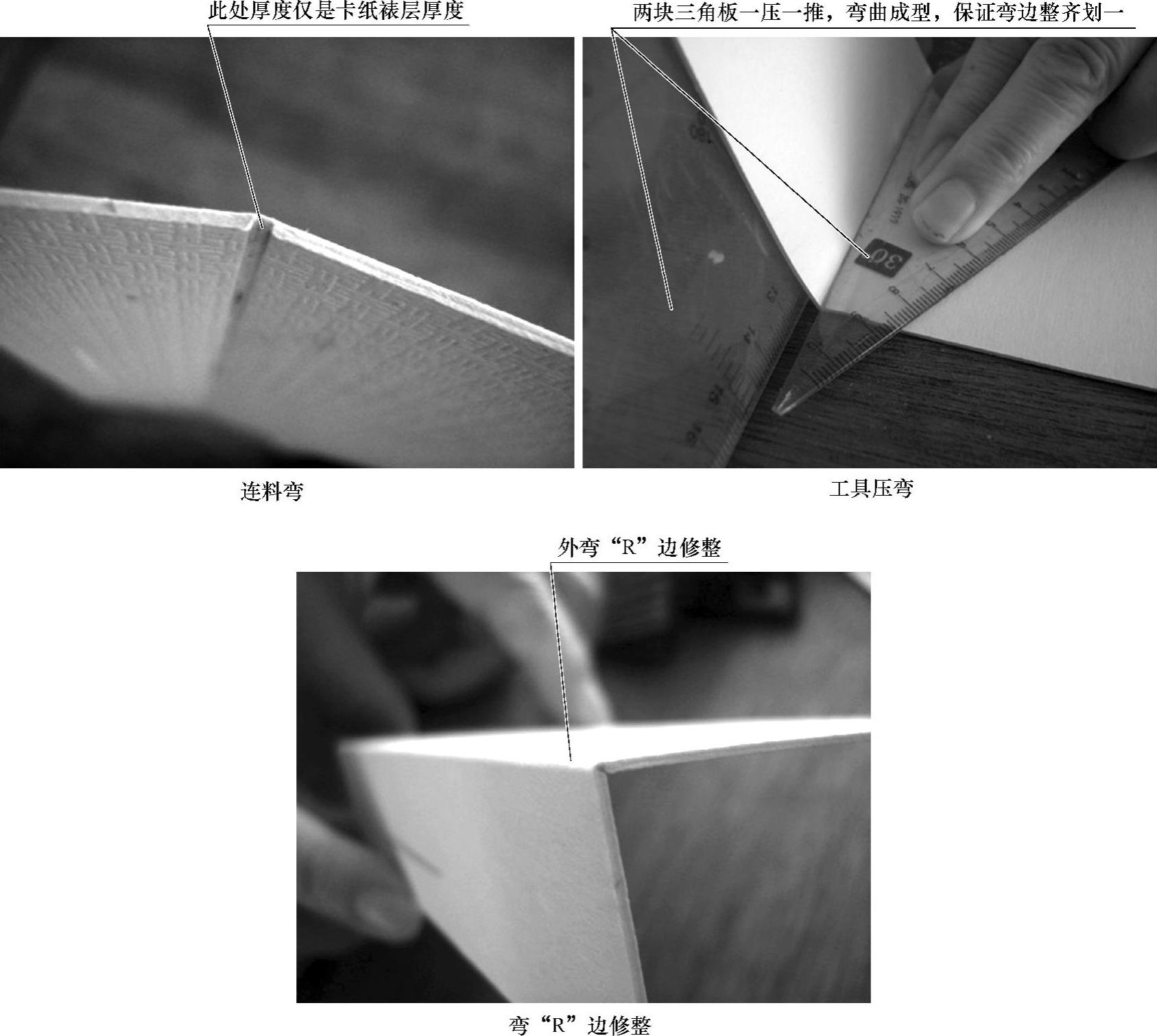

(8)弯的工艺 弯是对一种料进行不同角度弯,如“R”形平面弯、立向弯的成型工艺。由于立向弯自由度比较大,平面弯难度比较大,制作时要注意掌握以下二点:一是对弯角与纸质的要求。弯角不能小于90°;应选用新的纤维良好的薄形纸质;如果是厚形纸质要求弯前截除同弯方向的角料、“R”料或压划弯迹。二是连料处理。如果用厚型纸弯时,要求连料在弯前略作湿处理,待半干后慢速、边弯、边刮成型,弯后再进行干处理和刮平。图2-36所示是立体形态成型制作中弯的工艺,一般此工艺慎用。

图2-33 拼的工艺

图2-34 折的工艺

图2-35 叠的工艺

图2-36 弯的工艺

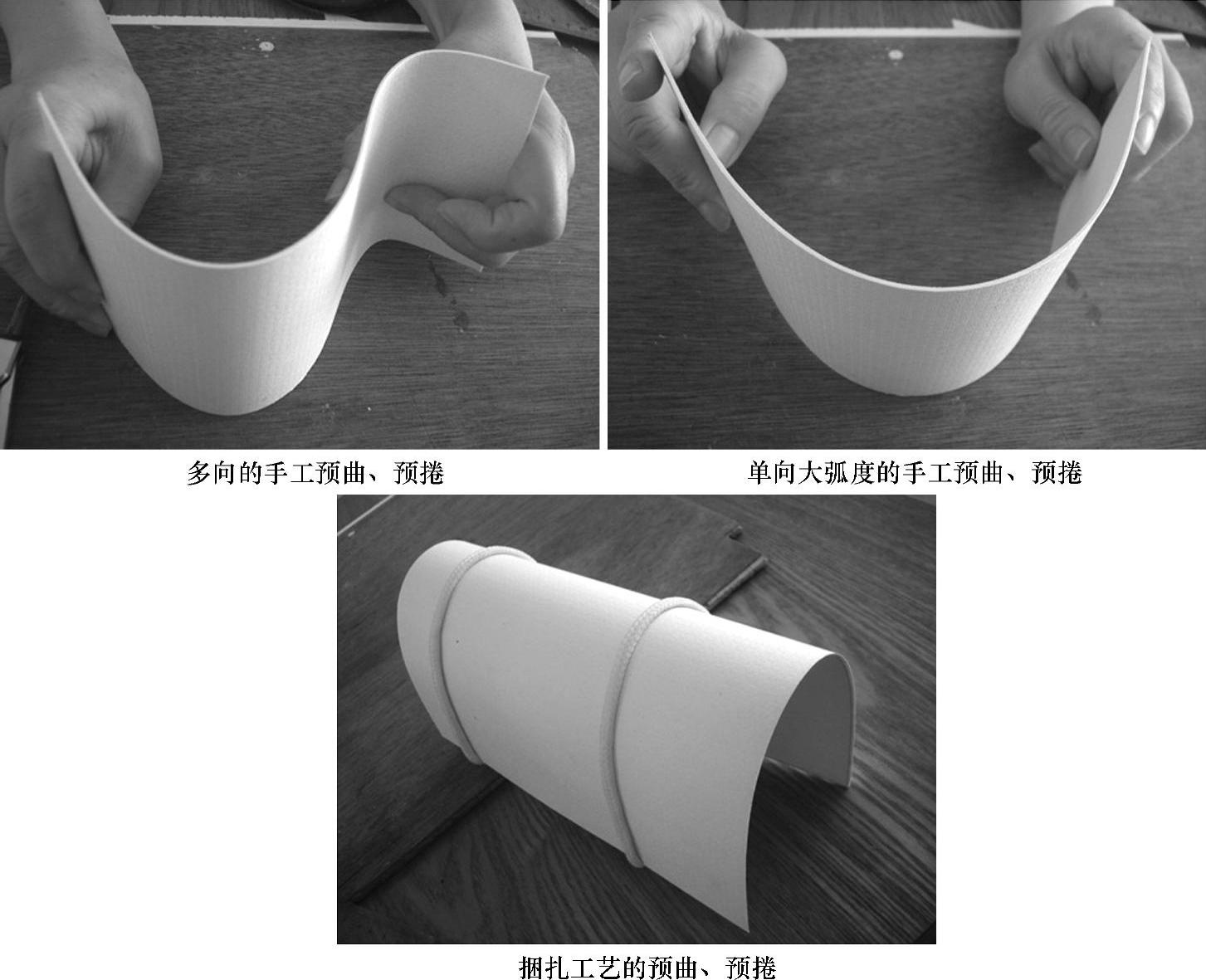

(9)曲和捲的工艺 这是一种常采用的曲和捲成型的工艺,包括一料单向一曲弧度成型、一料正向和反向多曲波浪弧成型和一料不同向多曲球形、异形成型。操作要求注意四点:一是对厚型纸弹性进行自然弱化。要求在曲、捲前进行弹性自然弱化处理。即把需曲捲纸预曲、预捲成最小曲度和最小直径,并即时用直径3~4mm的松紧带捆扎固定,待24h后解开松紧带,也可以松带后再曲,再捲再捆扎固定,直至满意为止。二是捲的内空间直径限定要求。主要是纸厚不得大于0.5mm,内空间直径尺寸需在5mm以上。三是曲、捲的定位、定型要求。曲成型应在预制型件上先进行对位黏合,待固化后再成型;捲成型应即时黏合固定成型。四是一料多向曲球形、异形成型就是预制纸浆制作成型。图2-37所示是立体形态成型制作中曲和捲的工艺。

图2-37 曲和捲的工艺

(10)划与压的工艺 划与压是快速便捷而又常用的工艺。操作上要掌握两点:一是划的要求。这是指在进行折、叠等工艺时,对材料的内侧用钝器划一不破坏纸面的凹痕,以便折、叠,使折、叠的外侧纸面保持完整无损。二是压的要求。折、叠结构的纸盒,要用排好压刀的冲压机设备一次压成折、叠痕迹,能起到与划同等的效果,但手工一般是难以完成的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。