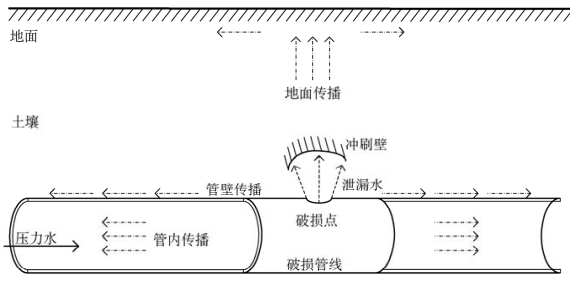

当供水管道水体喷出管道时与空气、泥沙和石子等发生摩擦振动产生声音信号。此信号可以沿着管道传播、管内水体传播和管外地层传播,通过在不同位置对信号进行拾取与分析,从而实现漏损检测与漏点定位,如图10-2 所示。

图10-2 管道泄漏声学传播原理

1.地面检测技术

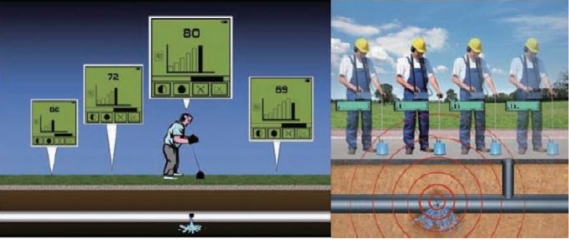

地面检测主要是听音技术,听音装置包括听音棒和地面麦克风,主要包含机械式和电子式听音设备,如图10-3 所示。现代的电子听音设备结合了信号放大器和噪声滤波器,使破损泄漏信号更加突出。通过听音棒在适当的管道部件或地面上听取由于管线破损产生的特有的声波,判断管线的泄漏状态。地面检测是目前国内水务公司主要采用的漏损检测技术,然而,听音检测的有效性受到了泄漏的大小、背景噪声强弱和距离的远近等因素的影响,依赖听漏人员的经验,且整个检测过程非常耗时,检测效率较低。

图10-3 供水管线地面听音图

2.贴壁式检测技术

贴壁式检测技术将声学传感器吸附在管壁上直接进行泄漏声音采集,如图10-4 所示。利用在管壁上采集泄漏声波的主要有噪声记录仪、听漏棒、相关仪和水听器等设备。噪声记录仪可以固定吸附在管壁上,在管线各测点位置处进行定期检测或永久性监测,可以远程接收、分析记录仪采集的声音数据。由于贴壁式传感器采集范围受到管材、管径、接头类型和周边环境影响,最大使用范围在100~500 m,在此基础上发展了水听器,由于供水管道中的水有较好的传输声音信号能力,通过水听器获取泄漏声波最大使用范围可扩展至500~2 000 m。水听器通常可以安装在消防栓、排气阀上,或者直接安装在管道上。具体安装位置和使用范围需要结合被检查管道及环境特征综合分析及测试确定。

图10-4 贴壁式声学检测仪器

供水管道漏损定位可以采用相关法,其原理为通过把声学传感器放在管道漏损位置的两端,传感器采集漏损声波传播到两端传感器的时间差,从而确定漏损点的位置。

3.管内检测技术

管内检测技术是通过检测设备直接投入运行中的管道,采集管道沿线的异常声波信号并定位泄漏和滞留气囊,依据不同的动力驱动包含自由行进式和系缆式管内泄漏检测技术。

1)自由行进式检测技术

检测设备可直接投入运行中的管道,由水流推动向前在管底自由滚动,其间可采集沿线的异常声波信号并定位泄漏和滞留气囊。这种检测技术不受管材限制,适用于管径DN300 以上的管道,能够探测出0.1 L/min 的微小漏点。

图10-5 智能球铝制核心、泡沫球套和追踪装置(SBR)

检测设备由水密性铝合金球芯和泡沫球套两部分组成。水密性铝合金球芯内部含有电池组、电子元件和仪器仪表。检测时将泡沫球套在铝合金球芯上,从而为球芯提供了更大的受力面积,减低整个球体的密度,为设备在管道内随水流滚动提供必要条件,同时还能避免因合金球体在滚动时直接与管壁接触而产生低频噪声,如图10-5 所示。

可通过DN100 或DN150 的阀门经投球装置投入压力运营中的压力管道,球体受水流推动向下游滚动。为了实时跟踪检测设备在管线内的行进进度以及在分析数据时对漏点位置进行准确定位,检测前需要在管件上安装追踪装置,检测过程中检测设备发出超声波信号并被追踪装置所接收,在连接声波传感器的电脑屏幕上可以看到设备距离当前追踪装置位置的距离。目前定位精度为两个传感器间距的0.5%,若两个传感器距离为1 km,则定位精度为±2.5 m。在行进过程中,设备经过泄漏点或气囊,将这些部位的异常声信号采集下来。当到达检测终点后使用带摄像头的回收网插入管道捕捉检测设备。将收集的信息导出,经过软件分析并结合实际管线情况再由人工排查,最终确定气囊的位置和长度以及漏点的位置并估计漏量大小。

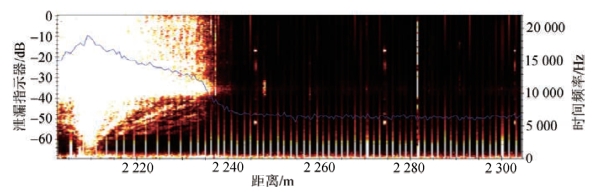

某水司于2019年3月采用这一技术对一段DN600 的PE 管进行了检测,检测长度7.594 km,目的在于查找并定位管道泄漏及管内的滞留气囊。管线检测起点选取一处过河管,作为设备投放点,由于管线上没有收球的阀门,于是选取了水厂水表井作为设备回收点。本次检测共在9 处安装了SBR,其中有4 处在暴露管上,5 处在阀井内。于10:42投入管道后,经过3 小时32 分钟,于14:14 进入回收水表井。该次检测共检测到2个泄漏点和2 处气囊。图10-6 为1#泄漏点的频谱图,该漏点位于SBR4 上游11 m 处,为中等泄漏点。水司在检测结束后1个月内对该漏点进行了开挖验证,发现异常信号由一漏水三通造成,如图10-7 所示。

图10-6 1# 泄漏点频谱图

图10-7 1# 泄漏点为三通漏水(https://www.xing528.com)

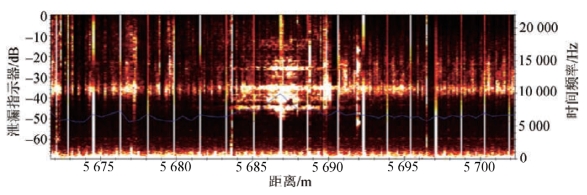

图10-8 为2#泄漏点的频谱图,该漏点位于SBR7 下游0.6 m,为小漏点。水司后经现场勘察,发现异常声信号是由旁边漏水的排气阀造成,如图10-9 所示。

图10-8 2# 泄漏点频谱图

2)系缆式管内泄漏检测及视频检查技术

图10-9 2# 泄漏点为排气阀漏水

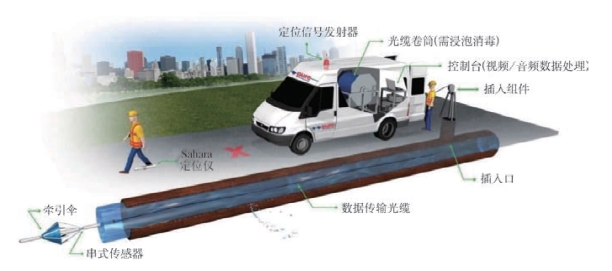

该技术通过监听带压管道中的声音活动发现漏点和气囊,通过闭路电视发现潜在的管道结构缺陷,可用于检测管径300 mm 以上的各种类型和材质的管线。检测系统包含以下组成部分:传感器(包括声学和视频元件以及LED 照明装置)、传感器定位仪、用于将传感器插入运营中管道的插入组件、光缆卷筒、用于音频/视频处理的控制台。典型的检测系统配置如图10-10 所示。

图10-10 系统总体配置图

检测传感器经由插入组件进入运行中的管道,插入口直径不小于100 mm。传感器通过光缆与地面上的光缆卷筒连接,进入管道后,牵引伞在水流的推动下,带动传感器前进。单次插入的检测距离最大可达1.5 km(单次插入的实际检测距离受管材、管内流速以及检测管段累计弯角影响)。传感器采集管内视频及音频等信息,并通过光缆传回控制台;控制台操作人员使用相应的设备及配套软件进行监测和分析,可实时报告管内的异常声事件和视频异常情况。其中声音信号处理软件可将声音信号转化为频谱图,图中的时间、距离和频率等参数可辅助控制台操作人员定位声事件并定性估计漏点大小或气囊的严重程度。

地面定位人员携带定位仪,跟随传感器前进,如图10-11、图10-12所示。定位仪可检测到埋深达10 m 的管道中的传感器。控制台操作员发现漏点、气囊或其他异常情况时,将传感器停在异常位置,定位人员立即对传感器进行定位,并在地面进行标记。

图10-11 定位仪

图10-12 定位原理示意图

2018年9月,某水司采用管内泄漏检测和视频检查技术对三段管道进行了检测,经检测共发现了2 处漏点。其中一处漏点的频谱图如图10-13 所示,经开挖验证发现实际漏点位置与检测定位相差0.2 m 以内,该漏点为废弃三通(图10-14)。现场对管道视频检查时发现铸铁管存在锈蚀(图10-15),锈蚀严重并产生管瘤,造成过水断面减小,影响管道的输水能力;锈蚀如果进一步发展,可能会产生漏点,甚至发生爆管。此外,工程师还在部分管段发现沉积物、杂物等情况(图10-16)。

图10-13 漏点频谱图

图10-14 泄漏点为一废弃三通

图10-15 管壁锈蚀

图10-16 管底沉积物

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。