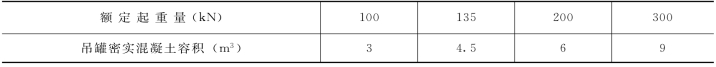

1.额定起重量

混凝土浇筑用缆机额定起重量要与吊罐容量相适应,我国缆机的额定起重量和吊罐对应容量见表6-6。有的工程由于采用较轻的吊罐,用18t缆机吊6m3罐、用28t缆机吊9m3罐,以降低缆机的造价。

表6-6 缆机的额定起重量

为了满足吊装大件设备的需要,还可规定特殊起重量。例如三峡工程用的缆机,额定起重量为200kN,而特殊起重量则为250kN(在技术规格中写作20/25t)。但按额定起重量设计的缆机,在特殊起重量工作时,必须减少工作频度,降低工作速度。

2.浇筑能力

浇筑型缆机的理论生产率,除了缆机本身的技术参数和工程浇筑部位外,还与配合缆机工作的配套设备和设施有关。为了减少吊罐取料时间,一般均采用不摘钩的液压蓄能吊罐和无轨或有轨的侧卸式运料车,直接从供料线的平台上接受来料。现已很少采用再摘钩、换罐、再挂钩等取料方式。

缆机吊运混凝土罐的一个工作循环的时间,包括不变工作时间和可变工作时间两部分。不变工作时间在很大程度上与配套设备的作业情况有关,据观察统计和结合国外经验,对于200~300kN缆机,不变工作时间大体分配如下:

(1)运料车对位和吊罐装料时间,20+20=40(s)。

(2)吊罐升高数米并离开供料平台,15s。

(3)满罐在浇筑仓面对位,15s。

(4)满罐卸料,25s。

(5)空罐停靠到供料平台,15s。

(6)耽搁时间,15s。

不变工作时间共计125s。

可变工作时间系按吊罐升降和小车牵引联合动作(同时动作),取两者所需时间的大值来计算。

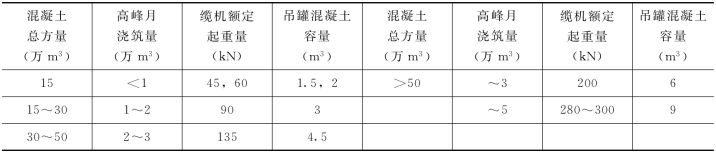

缆机的实际可能生产能力涉及诸多因素,除设备性能、配套设施和可靠性外,和施工组织管理水平(包括严格的计划检修制度,减少缆机承担辅助工作的时间,减少待料,等仓面作业等)关系甚大。我国缆机近期的施工经验表明:单台20t缆机的月平均生产率可达2.5万~3万m3;高峰月生产率可达3万~3.5万m3。表6-7是国外有关缆机额定起重量与混凝土浇筑强度的经验数据,供参考。

表6-7 缆机额定起重量与混凝土浇筑强度的参考数据

3.工作速度

缆机工作速度(主要指起升速度和小车横移速度)的选定和所需的起升扬程及跨距有关。一般起升高度在150~180m、跨距在500~1000m,其满载起升速度为120~125m/min,小车横移速度为450~480m/min。美制高速缆机起升速度为298~335m/min,横移速度为640m/min,适用于扬程和跨度较大的工程。

表6-8所列的工作速度供选型参考。

表6-8 缆机的工作速度

至于大车运行速度,对生产能力影响很小,主要要求运行平稳,一般可取8~20 m/min。

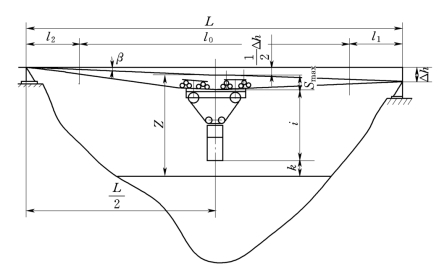

4.主索垂度和铰点高程

(1)主索垂度Smax与垂跨比。主索垂度,一般是指满载小车位于跨中时主索的最大垂度(即跨中主索与主索铰点连线中点间的高差),垂度与跨距L 的比值简称垂跨比fmax,即fmax=Smax/L,常用百分数来表示。

缆机主索的垂跨比fmax应在4%~6%之间。国产缆机新设计时常取垂跨比fmax=5%,国外跨距在1000m以上的缆机,垂跨比多在5.5%左右,垂跨比较大,主索相应较细,但增加垂跨比将使岸侧主索坡度增大,相应增大主索弯曲应力和小车牵引功率。施工后期可考虑改用较小的吊罐,调小主索垂度,以满足浇筑坝顶部位混凝土的需要。

(2)主索铰点高程和视线坡角。主索两端铰点的安装高程由主索中点至所需筑到的高程(常为坝顶)之间的高差Z(图4-42),按式(6-1)确定:

![]()

图6-42 主索的支点高差视坡角和正常工作区(https://www.xing528.com)

L—跨距;l0—正常工作区;l1、l2—非正常工作区;Δh—主索支点高差;β—视坡角;Smax—跨中最大垂距;i—主索至吊罐底面的最小距离(表6-9);k—安全距离;Z—主索至坝顶最小高差

表6-9 主索与吊罐底面的最小距离i(参考值)

式中 Smax——最大垂度,m;

i——主索至吊罐底面的最小距离,m;

k——吊罐底面至浇筑高程间的安全距离,m。

安全距离k包含吊罐卸料时主索可能产生的弹跳量和仓面机具、模板等的高度,一般为跨距的1%左右,必要时还需考虑(浇到坝顶时)坝顶门机的高度。

如两岸地形许可,应使小车重载下坡,即供料线一侧的主索铰点略高于对岸一侧的铰点,两铰点连线的水平倾角β,称为“视坡角”,即tanβ=Δh/L。

视坡角不宜太大,以免在偶然需要小车重载回驶时,上坡所需的牵引力不够。一般宜取视坡角tanβ=1%~2%,最好不要超过3%。

5.非正常工作区

为避免主索承受过度弯曲应力和小车受上坡牵引力的限制,小车在额定载荷下在跨距中间运行的区段称为“正常工作区”或额定载荷工作区(l0)。而靠近主、副塔的两侧区段,一般只允许载荷小车进入,称为“非正常工作区”(l1、l2)。非正常工作区的范围一般约为跨距的1/10~1/7。非正常工作区范围不是绝对的,可以对称或不对称。目前较多的将非正常工作区规定为跨距的1/10,以便使缆机的通用性更好一些。

如需进入非正常工作区工作,应当限制工作的次数和起重量,限制工作速度和加、减速度,并须事先与缆机设计制造单位磋商确定。

6.水平力支承方式

缆机主索的巨大拉力通过支架转递到基础。水平分力则有两种支承方式:一种是支架前腿下面行走台车支承在倾斜基础轨道上,斜面与水平约为20°~30°倾角(图6-43);另一种方式是在支架后部设置水平台车,由水平轨道来支承(图6-44、图6-45)。前者可以使运行机构简化,减轻支架重量并减少基础平台靠山侧的开挖量,但只适用于基础平台两侧平坦而地质条件较好的情况,一般用于高塔架的支架。后一种方式对地质地形的适应性较强,但缆机自重略重,适用于无塔架和低塔架的支架。为适应后续工程的地形地质变化,国产缆机高塔架大都采用了水平轨道支承方式。

图6-43 不对称高塔架简图

(副塔,前腿支承于斜面轨道)

图6-44 高塔架(主塔)简图

1—主索支点;2—主索;3—塔架;4—牵引索上支;5—配重;6—机房;7—拖平

图6-45 低塔架简图(单位:mm)

(a)主塔;(b)副塔

1—主索支点;2—主索拉板;3—塔架;4—牵引索上支;5—配重;6—机房

7.单层和双层布置

我国大坝工程早期较多采用高低平台双层布置方式。其优点是高低缆机可以跨越,便于互相支援,并可减少主索中心距,有利于双机同浇一个仓面和抬吊钢管大件重物;但这种方式要增加布置的难度和构筑基础平台的工程量,存在互相干扰事故隐患。随着使用缆机的经验积累,设计制造的技术进步和计算机控制的发展,落脚点可靠性已大为提高,目前国内外均以采用单平台居多。如采用双层平台,应保证高低平台的必要高差,注意高低缆机跨越安全。

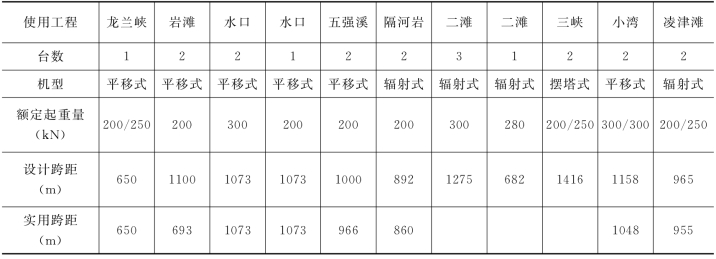

8.我国大坝实用缆机资料

1980年迄今国内使用的进口缆机主要技术参数见表6-10。

表6-10 1980年迄今国内使用的进口缆机主要技术参数

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。