5.2.2.1 混凝土搅拌机

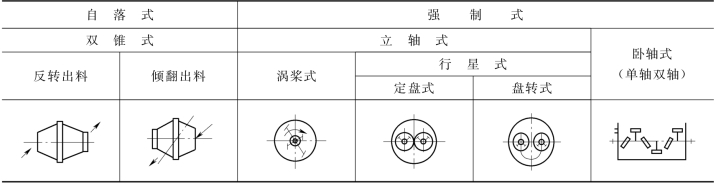

拌和机械有自落式和强制式两种。其类型及运行示意见表5-17。

表5-17 混凝土搅拌机的类型

1.自落式混凝土搅拌机

自落式搅拌机是通过筒身旋转,带动搅拌叶片将物料提高,在重力作用下物料自由坠下,反复进行,互相穿插、翻拌、混合使混凝土各组分搅拌均匀的。

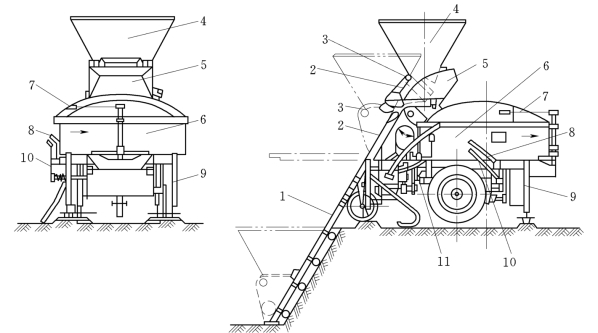

(1)锥形反转出料搅拌机。锥形反转出料搅拌机是中、小型建筑工程常用的一种搅拌机,其正转搅拌,反转出料。由于搅拌叶片呈正、反向交叉布置,拌和料一方面被提升后靠自落进行搅拌,另一方面又被迫沿轴向作左右窜动,搅拌作用强烈。

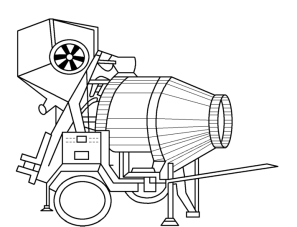

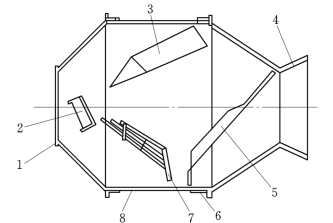

图5-32为锥形反转出料搅拌机外形。它主要由上料装置、搅拌筒、传动机构、配水系统和电气控制系统等组成。图5-33为搅拌筒示意图,当混合料拌好以后,可通过按钮直接改变搅拌筒的旋转方向,拌和料即可经出料叶片排出。

图5-32 锥形反转出料搅拌机

图5-33 锥形反转出料搅拌机搅拌筒

1—进料口;2—挡料叶片;3—主搅拌叶片;4—出料口;5—出料叶片;6—滚道;7—副叶片;8—搅拌筒筒身

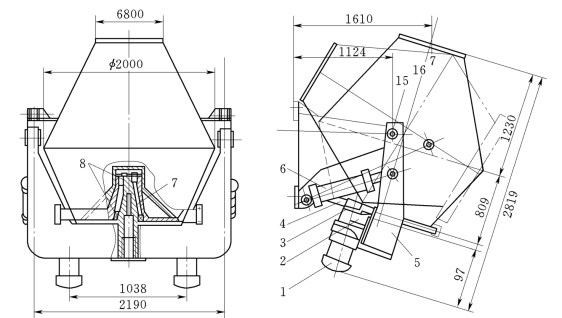

(2)双锥形倾翻出料搅拌机。双锥形倾翻出料搅拌机进出料在同一口,出料时由气动倾翻装置使搅拌筒下旋50°~60°,即可将物料卸出,如图5-34所示。双锥形倾翻出料搅拌机卸料迅速,拌筒容积利用系数高,拌和物的提升速度低,物料在拌筒内靠滚动自落而搅拌均匀,能耗低,磨损小,能搅拌大粒径骨料混凝土。主要用于大体积混凝土工程。

图5-34 双锥形倾翻出料搅拌机

1—电动机;2—行星摆线减速器;3—小齿轮;4—倾翻机架;5—固定机架;6—倾翻气缸;7—锥形轴;8—单列圆锥滚柱轴承

2.强制式混凝土搅拌机

强制式混凝土搅拌机一般筒身固定,搅拌机片旋转,对物料施加剪切、挤压、翻滚、滑动、混合使混凝土各组分搅拌均匀。

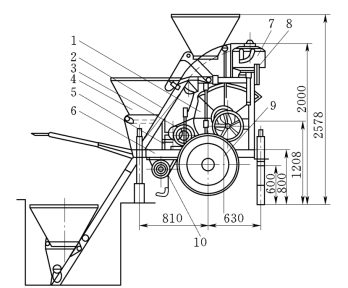

(1)涡桨强制式搅拌机。涡桨强制式搅拌机是在圆盘搅拌筒中装一根回转轴,轴上装有拌和铲和刮板,随轴一同旋转,如图5-35所示。它用旋转着的叶片,将装在搅拌筒内的物料强行搅拌使之均匀。涡桨强制式搅拌机由动力传动系统、上料和卸料装置、搅拌系统、操纵机构和机架等组成。

图5-35 涡桨强制式混凝土搅拌机

1—上料轨道;2—上料斗底座;3—铰链轴;4—上料斗;5—进料承口;6—搅拌筒;7—卸料手柄;8—料斗下降手柄;9—撑脚;10—上料手柄;11—给水手柄

(2)单卧轴强制式混凝土搅拌机。单卧轴强制式混凝土搅拌机的搅拌轴上装有两组叶片,两组推料方向相反,使物料既有圆周方向运动,也有轴向运动,因而能形成强烈的物料对流,使混合料能在较短的时间内搅拌均匀。它由搅拌系统、进料系统、卸料系统和供水系统等组成,如图5-36所示。

图5-36 单卧轴强制式混凝土搅拌机

1—搅拌装置;2—上料架;3—料斗操纵手柄;4—料斗;5—水泵;6—底盘;7—水箱;8—供水装置操纵手柄;9—车轮;10—传动装置

(3)双卧轴强制式混凝土搅拌机。双卧轴强制式混凝土搅拌机,如图5-37所示。它有两根搅拌轴,轴上布置有不同角度的搅拌叶片,工作时两轴按相反的方向同步相对旋转。由于两根轴上的搅拌铲布置位置不同,螺旋线方向相反,于是被搅拌的物料在筒内既有上下翻滚的动作,也有沿轴向的来回运动,从而增强了混合料运动的剧烈程度,因此搅拌效果更好。双卧轴强制式混凝土搅拌机为固定式,其结构基本与单卧式相似。它由搅拌系统、进料系统、卸料系统和供水系统等组成。

图5-37 双卧轴强制式混凝土搅拌机

1—上料传动装置;2—上料架;3—搅拌驱动装置;4—料斗;5—水箱;6—搅拌筒;7—搅拌装置;8—供油器;9—卸料装置;10—三通阀;11—操纵杆;12—水泵;13—支承架;14—罩盖;15—受料斗;16—电气箱

3.与选型有关的主要参数

(1)额定容量。搅拌机的各种不同含义的容量之间有如下关系。

1)进料容量V1是指装进搅拌筒而未经搅拌的干料体积,出料容量V2是指卸出搅拌机的成品混凝土体积,标准规定该容量作为搅拌机的额定容量,是搅拌机的主要参数。

2)搅拌机的几何体积V0是指搅拌筒能够容纳配合料的体积。它与进料容量的关系是:

V0/V1=2~4

3)出料容量V2与进料容量V1的关系是:

φ1=V2/V1=0.65~0.7

或

V2=φ1V1

式中 φ1——出料系数。

4)搅拌机卸出的新鲜混凝土体积V2与捣实后新鲜海绵田体积V3之比值φ2,称为压缩系数,比值φ2的大小与混凝土的性质有关,如:

干硬性混凝土

φ2=V2/V3=1.45~1.26

朔性混凝土

φ2=V2/V3=1.25~1.11

高朔性混凝土

φ2=V2/V3=1.10~1.04

(2)工作循环时间。搅拌机工作循环时间是指在连续生产条件下,前一次进料过程开始至紧接着的后一次进料过程开始之间的时间间隔,由下列几段时间组成,其单位均以s计。

1)进料时间——从给搅拌筒送料开始到进料过程结束。

2)搅拌时间——从进料过程结束到出料开始。

3)出料时间——从开始卸料到至少95%以上混凝土卸出。

4)复位时间——对非倾翻出料的搅拌机,搅拌筒复位时间为零;对倾翻出料的搅拌机,搅拌筒复位时间可由实测确定。

(3)搅拌机的选型计算。

1)搅拌站的小时生产率:

![]()

式中 Qh——搅拌站计划小时生产率,m3/h;

Qy——搅拌站年产混凝土计划数,m3;(https://www.xing528.com)

m——搅拌站年工作日,一般取306,d;

n——搅拌站日工作时数,对一班制取8h,两班制取15h,三班制取22h;

k——生产不均匀系数,即最高小时产量与平均小时产量之比。对混凝土预制厂取k=1.2;商品混凝土搅拌站取k=1.3~2.0;施工工地取k=2.5~3.0。

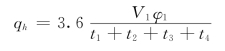

2)搅拌机小时生产率:

式中 qh——搅拌机小时生产率,m3/h;

V1——出料容量,L;

φ1——出料系数,对混凝土一般取0.65~0.7,砂浆取0.85~0.95;

t1——每罐料的搅拌时间,s,可参考搅拌机的有关性能参数;

t2——每次进料时间,s,一般以提升料斗进料时,可取t2=15~20s,以固定料斗进料时可取t2=10~15s;

t3——每罐出料时间,s,对JF型搅拌机,一般取t3=10~20s,对JC型搅拌机经出料槽卸料的,取t3=30~60s,对JZ型搅拌机,t3值处于前两者之间且偏小些;

t4——搅拌机复位时间,s,JF型搅拌机可由实测确定,其他机型t4均为零。

若搅拌机每小时的出料次数为m,且为连续生产,机械时间利用系数为k(取0.85或实测),则搅拌机小时生产率(m3/h)亦可按下式计算:

![]()

3)搅拌机的数量:

![]()

式中 n——搅拌机计算台数,取整数;

Qh——搅拌站计划小时生产率,m3/h;

qh——每台搅拌机小时生产率,m3/h。

5.2.2.2 混凝土搅拌机楼

1.概述

搅拌机仅仅是对原材料进行搅拌,而从原材进入、贮存、混凝土搅拌、输出配料等一系列工序,要由混凝土工厂来承担。立式布置的混凝土工厂在我国习惯上叫搅拌(拌和)楼,水平布置的叫搅拌(拌和)站。搅拌站既可是固定式,也可作成移动式。搅拌楼布置紧凑,占地面积小,生产能力高,易于隔热保温,适合大型工程大量混凝土生产。搅拌站便于安装、搬迁,适于量少、分散、使用时间短的工程项目。

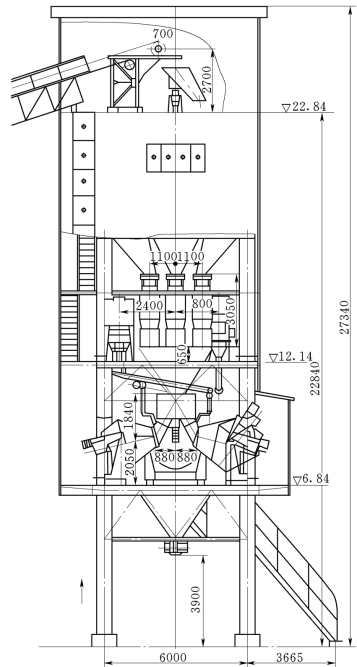

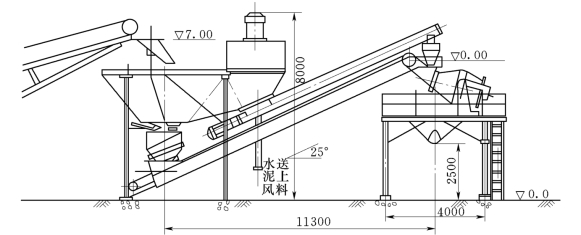

搅拌楼可以有很多种类,主要有周期式生产和连续式两大类,各可配置自落式和强制式搅拌机,按楼、站设置。主机的台数、布置的方式、结构型式、是否进行预冷和隔热、进出料方式和方向,可以根据需要设计配置。如图5-38、图5-39所示。

图5-38 3×1.5m3自落式搅拌楼(单位:mm)

图5-39 HZ20—1F750I型混凝土搅拌站(单位:mm)

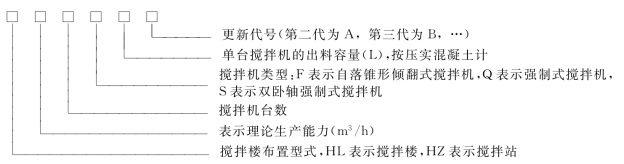

国产搅拌楼的型号如图5-40所示。

图5-40 国产搅拌楼的型式代号

例如HL360—2Q6000型为生产能力360m3/h,装有2台6m3强制式搅拌机的搅拌楼。习惯上都以2×6m3表示。

国内部分已建和在建的大坝工程的搅拌楼配置见表5-18。

表5-18 国内部分已建和在建的大坝工程的搅拌楼配置表 单位:座

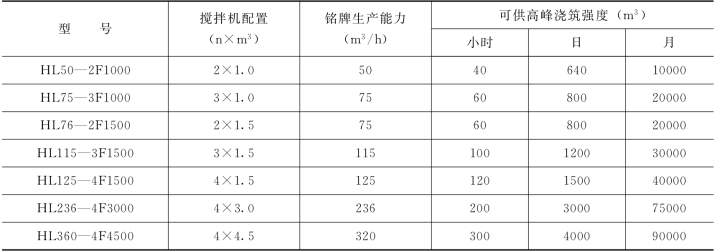

搅拌楼选型时首先考虑的是它的生产能力。搅拌楼厂家一般都给出了各种型号搅拌楼的铭牌生产能力。自落式搅拌机楼的生产能力见表5-19。搅拌楼的各项配套设备必须和搅拌机相协调,充分发挥搅拌机的作用。如果没有其他制约因素,搅拌楼的常温混凝土的理论生产能力主要取决于搅拌机的容量和搅拌周期,需由搅拌作业循环确定。

表5-19 自落式搅拌机楼的铭牌生产能力

注 表中可供高峰浇筑强度,视系统协调、工程计划和管理水平而定,表中数据仅供参考。

2.混凝土搅拌楼(站)的控制系统

(1)控制系统。20世纪90年代以后的混凝土搅拌楼(站)基本上都采用电子秤,微机全自动控制。主要有微机全自动控制系统、电子秤式(分布式)微机控制系统两种。日本IHI的MSC—Ⅲ基本上属于全微机控制系统。目前国产搅拌楼较多的采用全自动微机控制系统。

1)全自动微机控制系统。微机系统采用两台工控机(为工业用微机),运行可靠、抗干扰能力强、可在恶劣环境下运行。微机专用线路供电,经稳压和净化处理和强电地线分离,电源稳定。控制信号由继电器隔离,切断干扰信号,保证系统运行可靠。

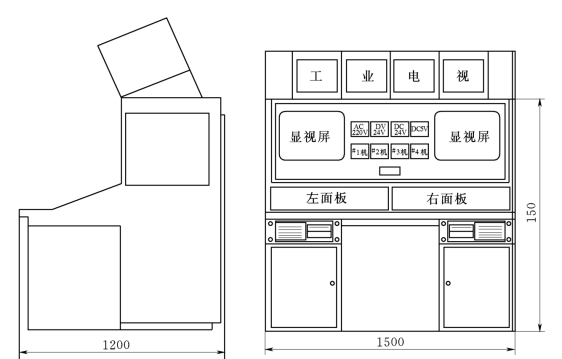

微机软件基于Windows操作系统,多任务开发环境,采用大屏幕CRT,可在同一屏幕上开设多个窗口,可显示各执行元件及计量秤料位变化和搅拌机状态等,多任务同时执行。简化了操作过程,提高了生产效率。控制软件含有多种自检功能,可检测微机运行状态和搅拌机故障,有利于操作和维修。微机控制台的外形和布置如图5-41所示。

图5-41 微机控制台的外形和布图(单位:mm)

微机控制系统的主要功能有:①对进料、计量、卸料、搅拌和混凝土出料的全过程自动控制;②多任务多用户管理,用户数量不限;③显示,打印报表完全汉化;④搅拌时间和卸料时间,分批卸料、卸料顺序等均可窗口设置,随时可调;⑤计量,卸料过程中仓门,秤斗门及秤斗内料位变化均可动态模拟显示;⑥各种计量设定值,计量值、计量误差、需方量和生产量的动态显示;⑦根据需要打印每盘混凝土的生产数据;⑧显示和(或)打印任一时间内的生产和用户表报,记录生产数据,人工和自动转存(档)盘;⑨计量提前量的动态自动调整;⑩进、出料层工业电视监视; 骨料仓温度的自动检测(巡检);

骨料仓温度的自动检测(巡检); 砂含水率的自动检测,水和砂量的自动或人工补偿;

砂含水率的自动检测,水和砂量的自动或人工补偿; 可为用户提供网络调度和管理接口。

可为用户提供网络调度和管理接口。

通过巡回检测仪可将各检测点传感器检测到的温度信号,传送给预冷控制系统,调整制冷参数,实现混凝土的出口温度控制等。

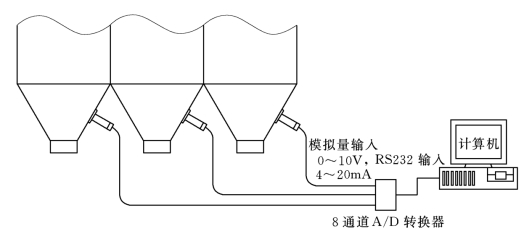

2)电子秤式微机控制系统。电子秤式微机控制系统,其功能和全自动微机控制系统基本相同。系统由上位机、下位机(智能电子秤)和PLC组成。上位机为主机,指挥下位机(从机)完成电子秤的配料、卸料的过程,保证计量精度。PLC则控制整个搅拌楼的各项设备按工艺要求,自动协调工作。设定、调整和贮存配比,记录、打印实际配料数据,通过大屏幕显示屏,实时显示配料、搅拌循环,主机和从机间按查询回答方式进行数据联络和交换。

微机系统有全自动、半自动和手动3种工作方式。正常搅拌楼在全自动方式运行,按给定的容量、配比和搅拌时间,自动进行配料、卸料、搅拌倾翻等顺序作业;在上位机故障情况下,可由智能电子秤、PLC和电子控制电路,构成常规控制方式进行半自动方式工作;手动操作主要用于系统调试,在全自动和半自动工作方式下进行人工干预,在应急情况下也可用手动方式维持生产。

在上、下位机和PLC控制电路中都设立了电气互锁和顺序连锁,上位机和PLC间提供了故障诊断和报警功能,并对某些故障进行自动处理。

3)IHI的MSC—Ⅲ微机控制系统。我国三峡水电工程引进的IHI搅拌楼配置采用日本新一代的MSC—Ⅲ微机控制系统,较水口工程引进的MSC—Ⅱ有所改进,主要是采用光缆传输信号,可靠性大为提高。控制系统的功能和国产的全自动微机控制系统基本相同,只是该搅拌楼的搅拌机采用液压驱动,增加了通过液压变化显示所搅拌混凝土的成熟过程。

4)其他搅拌站控制系统。各搅拌站厂商均开发了各自的控制系统,基本上具备下列功能:电控系统采用双机双控形式,一台作为主控生产系统,另外一台作为管理及监控系统(兼作主控生产机的备份机)。采用专用的配料控制仪表。主控机系统,具有手动及自动功能。工业计算机通过外部采样,经过计算、比较、处理,输出控制外部驱动元件。管理及监控计算机系统作为整套电控系统的备用系统。该系统具有打印统计生产日报表、月报表、在线检测及监控作用。同时具有故障诊断帮助系统指导用户维修。操作台面板手动按钮系统,可完成配料自动控制、卸料、出混凝土手动控制功能。

(2)搅拌楼的控制和指示仪表。搅拌楼的控制和指示仪表主要有:砂含水率测定、料位计、温度检测、坍落度测定、传感器等。

1)微波含水率测定仪。按我国现行规范,要求砂的含水率控制在6%以下。实际上含水率受气候、堆存条件和时间的影响,很难达到这个指标,更重要的是不易稳定。每立方米混凝土砂中的含水量常在30~40kg以上,几乎占实际需水量的40%多。为保证混凝土质量,含水率的稳定和测定十分重要。目前含水率测定仪精度高,可靠性好的要属微波含水率测定仪。较好的测定仪有英国Hydronix公司的Hydro ProbeⅡ型和美国的Radar Tron14000型微波传感器,图5-42是含水率测定仪的典型配置。

ProbeⅡ型和美国的Radar Tron14000型微波传感器,图5-42是含水率测定仪的典型配置。

图5-42 含水率测定仪的典型配置

微波式测定仪用于含水率变化在0~20%的范围内,插入砂仓深度为75~100mm,测定温度范围0~60℃(不能在冻结的物料中工作),每秒更新数据约25次,因此可测定流动的连续料流。

2)料位计。搅拌楼贮仓的料位计有接触式和非接触式2类,接触式料位计易被物料损坏,已基本被淘汰。非接触式主要有电容式、雷达式和超声波等料位测量仪,现已广泛采用非接触式超声波料位测量仪,超声波料位计的优点有:精度高达量程的60.1%,而且安全可靠;测量不受被测物料的密度、介电常数和导电性能的影响;可连续测量料位,其附带软件可进行线性化处理,不仅可用长度(m),重量(kg)和容积(m3)等工程单位来显示,而且还可用于非线性容器的容积测量。

国内的超声料位计有与德国Vega公司合资的天津天威有限公司生产的Vegason50、Vegason70料位计。搅拌楼目前广泛采用的是Vegason50系列的超声波料位计,砂石骨料多采用Vegason53、Vegason54型,可采用相应法兰或A型连接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。