1.简易支座

简易支座也叫垫层支座,是指在梁底和墩台顶面之间设置垫层来支承上部结构。垫层可用油毛毡、石棉板或铅板等做成,利用这些材料比较柔软又具有一定强度的特性来适应梁端比较微小的转动与伸缩变形要求并承受支反力。固定的一端,加设套在铁管中的锚钉锚固。锚钉预埋在墩台帽内。

简易支座仅适于跨度10m 以下的公路桥和4m 以下的铁路板桥。由于这种支座自由伸缩性差,为避免主梁端部和墩台顶部混凝土拉裂,宜在支座部位的梁端和墩台顶面布设钢筋网加强。

简易支座目前已很少使用。

2.钢支座

钢支座是靠钢部件的滑动、摇动和滚动来实现支座的位移和转动功能的。钢支座常用的有铸钢支座和新型钢支座。铸钢支座是传统的支座型式,过去主要应用于铁路桥梁。

(1)铸钢支座

铸钢支座采用碳素钢或优质钢经过制模、翻砂、铸造、热处理、机械加工和表面处理制成,是一种传统型式的支座。视跨度与荷载的大小,铸钢支座有平板支座、弧形支座、摇轴支座、辊轴支座等几种型式。

各类支座基本上都由可以相对摆动的上、下摆组成。摇轴与辊轴支座还包括摇轴(可以看作下摆)、辊轴与底板(见图7.6)。

① 平板支座。图7.6(a)所示平板支座的上、下摆就是两块平板。固定支座的上、下平板间用钢销固定。活动支座只将上平板销孔改成长圆形。平板支座构造简单、加工容易,但反力不集中,梁端不能自由转动,伸缩时要克服较大的摩阻力,故只适用于小跨度的梁。

② 弧形支座。图7.6(b)所示弧形支座是将平板支座上、下摆的平面接触改为弧面接触,其他完全一样。这样,反力便能集中传递,梁端也能自由转动。但伸缩时仍要克服较大的摩阻力,所以仍只适用于较小跨度(不大于16m)的梁桥,现多被板式橡胶支座取代。

③ 摇轴支座。跨度大于20m 左右的梁,固定支座就得改用图7.6(c)或(d)左边的式样,将下摆加高,做成类似钢轨的截面形式,两侧用肋加强。这样,下摆底部可以具有较大的面积,摆身有足够的刚性,可将较大的支承反力均匀分布于墩台顶面垫石上。活动支座应采用图7.6(c)右边所示的摇轴支座,或图7.6(d)右边所示的辊轴支座。摇轴支座由上摆、底板和两者之间的辊子组成。将圆辊多余部分削去成为扇形,就形成摇轴。摇轴支座能满足活动支座的各项要求。摇轴的直径可以加大,承载能力可以提高。但支承反力越大,相应地要求辊子(摇轴)的直径也越大,这就使支座高度变得很大。摇轴支座适用于跨度不大于32m的梁桥,现多被盆式橡胶支座取代。

图7.6 铸钢支座类型示意图

④ 辊轴支座。为了克服摇轴支座的缺点,对跨度更大的梁,可以采用辊轴支座。它的活动支座相当于将图7.6(c)左边的固定支座放在一些钢制辊子上,用水平连接板配连接螺栓把各个辊子连为一体,以保证辊子的联动(图中未示)。辊轴支座除了能很好地满足活动支座的各项要求外,由于反力是通过若干辊轴压在底板上的,因此辊子的直径可以随其个数的增多而减小,反力也可分散而均匀地分布到墩台垫石面上。辊轴支座适用于各种大型桥梁。辊轴的个数视承载力大小而定,一般为2~10个。在实际应用中,支座容易出现辊子偏位、螺栓剪断等病害。改进方法是:去掉辊轴部分,将下摆直接放置在由不锈钢板和聚四氟乙烯板(或改性超高分子量聚乙烯板)组成的平面滑动摩擦副上。这样的支座,称为铰轴滑板支座。

以上各式铸钢支座的承载能力强,能较好地适应不同跨度桥梁的要求;但支座构造相对复杂,用钢量大,大型辊轴支座可高达数米。当弧面半径很大时,若积有污垢,就转动不灵,需要定期养护。公路桥梁较少采用铸钢支座,铁路桥梁现也多采用橡胶支座以及其他新型钢支座代替铸钢支座。

(2)新型钢支座

新型钢支座主要有:不锈钢或合金钢支座,滑板钢支座,球型支座等。这些支座的特点是:① 采用不锈钢或高级合金钢材料制造,支座可封闭在油箱内,以防生锈并减少维护或免维护;② 对承受接触应力的部分进行表面硬化处理,以提高其容许承载力;③ 支座的转动部分采用钢制或黄铜制成的球冠体或带柱面的不规则柱体,在球冠或柱体的上、下层分别设置聚四氟乙烯板以减少摩阻力,构成球型(也叫球面)或柱面支座。

德国克劳茨·阿莫高级钢支座是将辊轴不锈钢表面硬化,提高辊轴的表面接触应力,从而减小支座的重量和高度。例如一个支座反力为6000kN,位移为 ±45mm 的普通辊轴支座高达900mm,质量2.88t,而改为克劳茨·阿莫钢支座时支座高度仅为490mm,质量仅1.55t,即支座的高度和质量都减小了大约50%。图7.7为克劳茨高级钢支座构造示意。

图7.7 克劳茨高级钢支座示意

近年来我国铁路桥梁上采用的柱面支座是一种以面接触传力为特征的滑板钢支座,其利用上摆和滑块之间的柱体的相对转动来适应转角,用滑块与底板之间的平面滑动来适应水平位移。为了减小摩阻力,上摆与滑块之间和滑块与底板之间分别镶嵌了不锈钢板和聚四氟乙烯滑板。最大承载力为2800kN,位移量±50mm,适于跨度8~32m的预应力混凝土简支T梁桥。在此基础上发展的双柱面支座,竖向承载力达到3000kN,纵向位移达到±30mm。

球型支座由高级锻钢或热处理的合金钢制作,梁端转动依靠光洁度高的接触面的滑动来完成,润滑后的滚动摩擦系数非常小。若要保持它的使用效果,通常将支座密封在油箱内。改进的滑动面由聚四氟乙烯板与不锈钢板或镀铬钢板的滑动来完成。球型支座的优点在于全向转动,并能预先调整支座上板的角度,适于梁端转角较大的桥梁;承载能力大,可达到万吨以上。按工作性能,球型支座可分为固定支座、单向活动支座和多向活动支座。图7.8所示为球型支座的一种构造。

图7.8 球面支座

1—上支座板;2—下支座板;3—球冠钢衬板;4—球面聚四氟乙烯板;5—平面聚四氟乙烯板;6—不锈钢板。

采用铸钢材料制作的球型支座,除具备球型支座的优势外,还具有冶金制造灵活、支座设计方便、结构整体强度高和满足尺度要求的特点,近年来在特大跨度桥梁中得到应用。例如,南京大胜关大桥(钢桁拱)的铸钢球型支座,水平位移量达450mm,承载力为180MN 。需要注意的是,在桁架结构上应用球型支座时,球冠需倒置,避免因钢桥支点的反力中心与支座的转动中心不重合而引起钢桥结点处的次弯矩。

3.钢筋混凝土支座

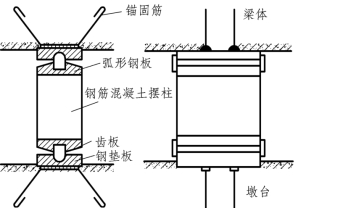

(1)摆柱式支座

钢筋混凝土摆柱式支座可用于跨径大于或等于20m 的公路梁桥,或跨径大于13m 的公路悬臂梁桥的挂孔。它的水平位移量较大,承载力为5500kN 左右,摩阻系数为0.05。

钢筋混凝土摆柱放在梁底与支承垫石之间,它的上下两端各放置一个弧形固定钢支座。摆柱由 C40或 C50级混凝土制成,柱体内一般按配筋率约为0.5% 配置竖向钢筋,同时要配置水平钢筋网,以承受支座受竖向压力时所产生的横向拉力。摆柱的平面尺寸根据柱体混凝土强度计算确定。摆柱高度取用圆弧形钢板半径的2倍,以使圆弧的圆心与摆柱的对称中心点重合,这样易于摆动。与摆柱式支座接触的梁底及墩台上的支承垫石内需用钢筋网加强,以提高局部受压强度(图7.9)。钢筋混凝土摆柱要制作准确,安装精细,避免出现在横桥向受压不均匀的现象。在常年平均气温时,摆柱应直立。因支座占用高度较大,其应用极少。

(2)混凝土铰

混凝土铰是最简单、最廉价的中心可转动的支座。混凝土铰有各种类型,桥梁上常用弗莱西奈铰,见图7.10(a),它是利用颈缩部分混凝土的双向或三向应力状态而使其承压能力提高,并可沿铰竖向轴线作小量转动。另一种混凝土铰是线接触的圆柱形铰,见图7.10(b),其受压面抗压承载力和横向抗拉承载力的计算,可按现行公路桥梁设计规范办理。

图7.9 混凝土摆柱式支座

(https://www.xing528.com)

(https://www.xing528.com)

图7.10 混凝土铰

弗莱西奈铰需要在铰颈上下设置足以抵抗横向拉应力的钢筋,铰颈高度为铰颈宽度的1/3~1/2。铰颈部分应做成顺滑的抛物线形,铰颈两旁可用玛 脂或沥青材料填塞。圆柱形铰高宽比(h/a)大致为0.80~1.25,铰内需按抗拉要求布置横向(宽度方向)钢筋,其侧向(铰的长度方向)钢筋可按横向钢筋截面面积的0.4倍配置。

脂或沥青材料填塞。圆柱形铰高宽比(h/a)大致为0.80~1.25,铰内需按抗拉要求布置横向(宽度方向)钢筋,其侧向(铰的长度方向)钢筋可按横向钢筋截面面积的0.4倍配置。

混凝土铰的支承反力可达10000kN,其优点是支座高度小,构造简单,用钢量少,缺点是不能抵抗拉力,不能调整高度,转动量小,不便于更换和修理。

钢筋混凝土支座在桥梁中的应用十分有限。

4.橡胶支座

随着合成橡胶和塑料工业的发展,工程橡胶及塑料也在桥梁支座上得到应用。20世纪40年代末,法国最早出现橡胶支座(elastomeric bearing)。由于它的优越性能和价格优势,50年代在国外已很普及。我国自60年代开始发展橡胶支座,并很快得到推广。

橡胶支座与钢支座相比,具有构造简单、加工方便、节省钢材、造价低、结构高度小、安装方便等一系列优点。此外,橡胶支座能方便地适应任意方向的变形,故对于宽桥、曲线桥和斜桥均具有较好的适应性。橡胶的弹性还能消减上下部结构所受的动力作用,这对于抗震也十分有利。

在桥梁工程中使用的橡胶支座大体上可分为两类,即板式橡胶支座和盆式橡胶支座。

(1)板式橡胶支座

普通板式橡胶支座是仅用一块矩形(或圆形,或带球冠圆形,或坡形)橡胶板做成的适用于中、小跨度桥梁的一种简单橡胶支座。矩形构造最为简单,使用广泛。圆形和球冠圆形在平面上各向同性,圆形板上的球冠可调节受力状况,既适用于一般桥梁,也适用于各种变位较复杂的立交桥及高架桥。坡形的顶面呈斜面,适宜于纵横坡较大的公路桥。

普通板式橡胶支座的活动机理是:利用橡胶的不均匀弹性压缩实现转角,利用其剪切变形实现水平位移,见图7.11(c)。因橡胶与钢或混凝土之间有足够大的摩阻力(摩擦系数0.25~0.40),橡胶板与梁底和墩台顶之间一般无需固定连接。在墩台顶部,铺设一层砂浆,以保证支座放置平稳(图7.11(a))。采用橡胶支座时可以不设固定支座,水平力由各支座分担,必要时也可采用不等高的橡胶板来调整各支座传递的水平力。

图7.11 加劲板式橡胶支座

无加劲层的纯橡胶支座,由于其容许压应力小(约为3MPa),故只适合于小跨径桥梁。常用的板式橡胶支座都采用几层薄钢板或钢丝网作为加劲层(见图7.10(b))。橡胶片之间的加劲层能起到阻止橡胶板受压侧向膨胀的作用,可显著提高橡胶支座的抗压刚度(抗压容许应力可提高到8~10MPa),而加劲层对橡胶板的转动变形和剪切变形几乎没有影响。加劲板式橡胶支座的承载能力可达2 000~8 000kN,目前已广泛用于中、小跨度的公路桥。公路桥梁板式橡胶支座无活动、固定支座之分,通过不等高的橡胶板来调节水平力。

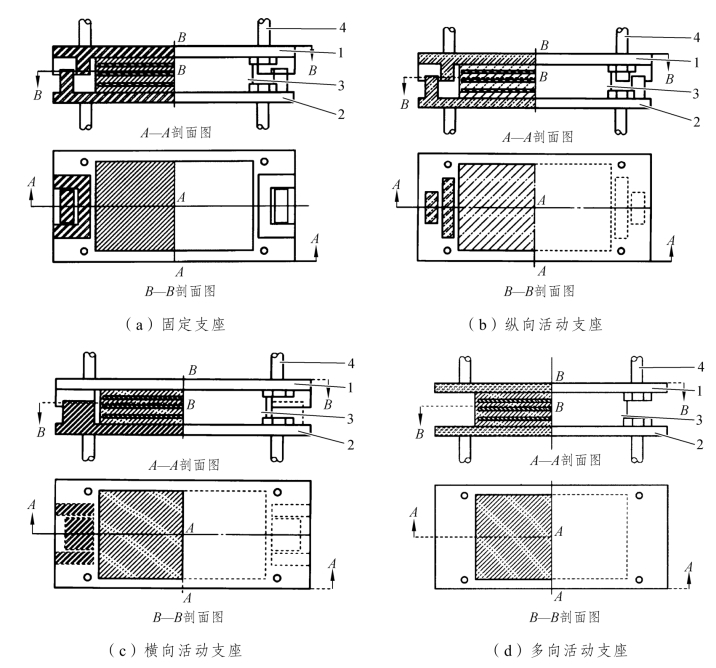

对跨度不大于20m的铁路桥梁,现多采用板式橡胶支座,但须设置横向限位装置,避免因梁体横向位移较大而导致支座剪切破坏。铁路桥梁板式橡胶支座,需增设上支座垫板和下支座垫板,按其活动方式分为固定支座、纵向活动支座、横向活动支座和多向活动支座,见图7.12所示。

图7.12 铁路桥梁板式橡胶支座结构示意图

1—上支座板;2—下支座板;3—承压橡胶板;4—锚栓。

制造橡胶支座的材料以氯丁橡胶为主,也可采用天然橡胶。氯丁橡胶的使用温度不低于-25℃,天然橡胶不低于-40℃。板式橡胶支座的基本设计参数(抗压弹性模量Ee、剪变模量 Ge、压应力限值σc、容许剪切角的正切值 [tanα])及技术要求等,应符合现行《铁路桥梁板式橡胶支座》(TB/T1893)和《公路桥梁板式橡胶支座》(JT/T4)的要求。根据试验分析,抗压弹性模量、压应力限值和容许剪切角的值,均与支座的形状系数有关。对矩形支座,形状系数S(用来表示支座的形状特征,取值范围5~12)为:

式中 l0a——矩形支座加劲钢板短边长度;

l0b——矩形支座加劲钢板长边长度;

tes——支座中间层单层橡胶厚度。

当活动支座的位移量较大时,要使橡胶支座产生相应较大的剪切变形,就必须增加橡胶板的厚度。这样一则多耗材料,再则支座稳定性变差,而且相邻支座厚度可能不一,车辆驶过时会产生高差,行车不顺。为克服这一缺点,可在用作活动支座的橡胶板顶面贴一片聚四氟乙烯(PTFE)板,再在聚四氟乙烯板与梁底之间垫上一块不锈钢薄板。由于聚四氟乙烯板与不锈钢板之间的摩阻力极小(摩擦系数小于0.04),故可利用它们之间的滑动来满足活动支座位移的需要(图7.13)。这样的支座称为四氟板式橡胶支座,其可制成矩形、圆形和球冠圆形。

图7.13 聚四氟板式橡胶支座

1—上支座板;2—不锈钢板;3—聚四氟乙烯板;4—防护罩;5—薄钢板;6—橡胶。

(2)盆式橡胶支座

盆式橡胶支座(pot bearing)是在板式橡胶支座的基础上,将钢部件与橡胶部件组合而成的一种橡胶支座。基本构造是将一块素橡胶圆板置于半封闭钢制盆腔内,橡胶在受压后的变形由于受到钢盆的约束,处于三向受压状态,只要钢盆不破坏,橡胶就不会丧失承载力。于是,橡胶的抗压强度可以大幅度提高。其工作原理是:利用橡胶块在三向受力状态下具有流体的性质(适度不均匀压缩)来实现转动;依靠聚四氟乙烯板与不锈钢板之间的低摩擦系数来实现水平位移。

盆式橡胶支座能满足较大的支承反力(最大约65000kN)和纵向水平位移(最大约±300mm)的要求,可做成固定支座(代号GD),也可做成单向活动支座(代号 DX)和双向活动支座(代号SX)。常用盆式橡胶支座的构造如图7.14所示。它是由上支座板、不锈钢板、聚四氟乙烯板、圆钢盆、橡胶板、紧箍圈、防水圈和下支座板等组成。

图7.14 盆式橡胶支座的一般构造(尺寸单位:mm)

盆式橡胶支座具有很大的承载能力,且水平位移量大,摩擦系数小,支座建筑高度低,节省钢材。在同样的载重下,它的体积(高度)和重量不到钢支座的1/10;而且,它在纵向及横向均可转动和适量移动,在功能上优于钢支座,能满足宽桥对支座横向也要能转动及伸缩的要求。因此,盆式橡胶支座在大跨度铁路及公路桥上均已得到广泛应用。我国目前已能生产系列化的盆式橡胶支座产品,如公路桥常用的 GPZ 系列和铁路桥常用的 TPZ 系列(图7.15)。

图7.15 GPZ和TPZ盆式橡胶支座

除上述常规支座外,还有一些适合于特殊用途的支座,如拉力支座、铅芯橡胶支座、测力及调高支座等。拉力支座除可正常转动和滑动外,还可承受垂直方向的拉力(负反力)。铅芯橡胶支座是在普通板式橡胶支座中设置圆柱形铅芯,以改善支座的阻尼特性,减小地震对桥梁墩台的作用。在抗震型盆式橡胶支座中,通过增设减震橡胶条也能达到一定的减震隔震效果。测力支座除具有普通盆式橡胶支座的所有功能外,还能测定支座反力。在基础可能发生大的沉陷或支座受力不均时,可采用调高支座在一定范围内对支座高度进行调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。