(一)直接起动

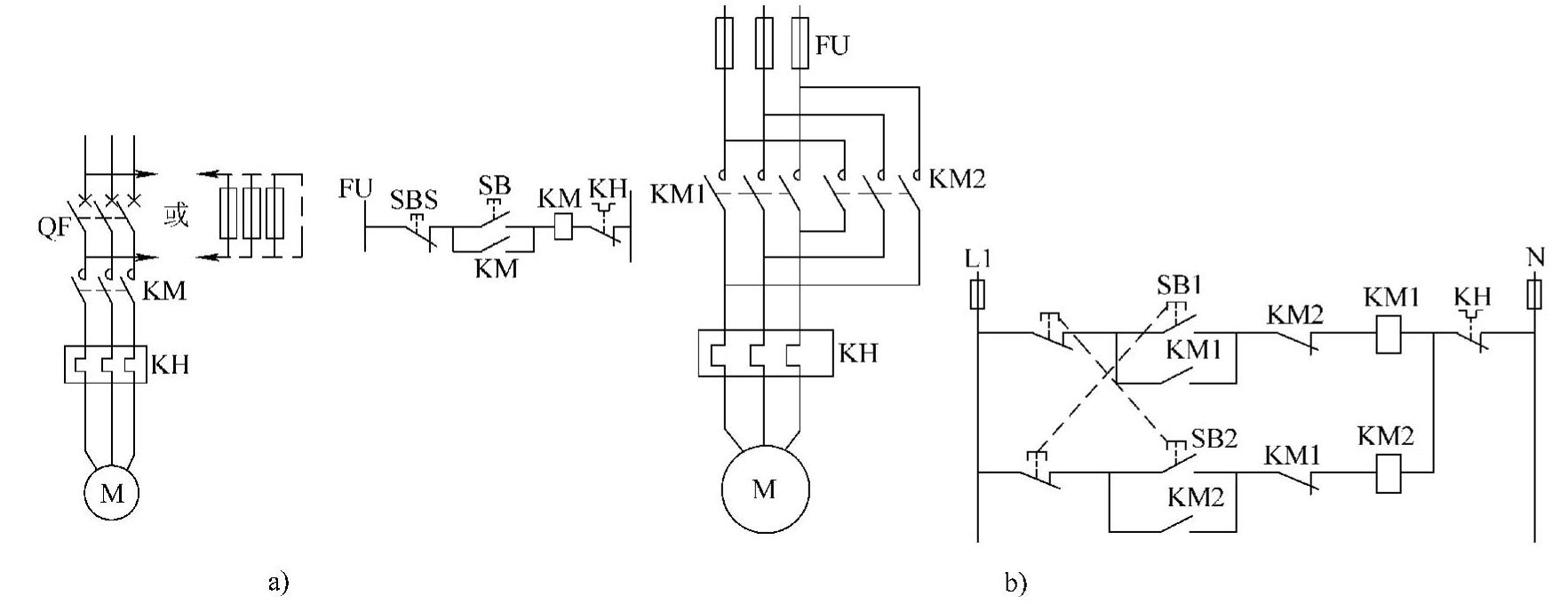

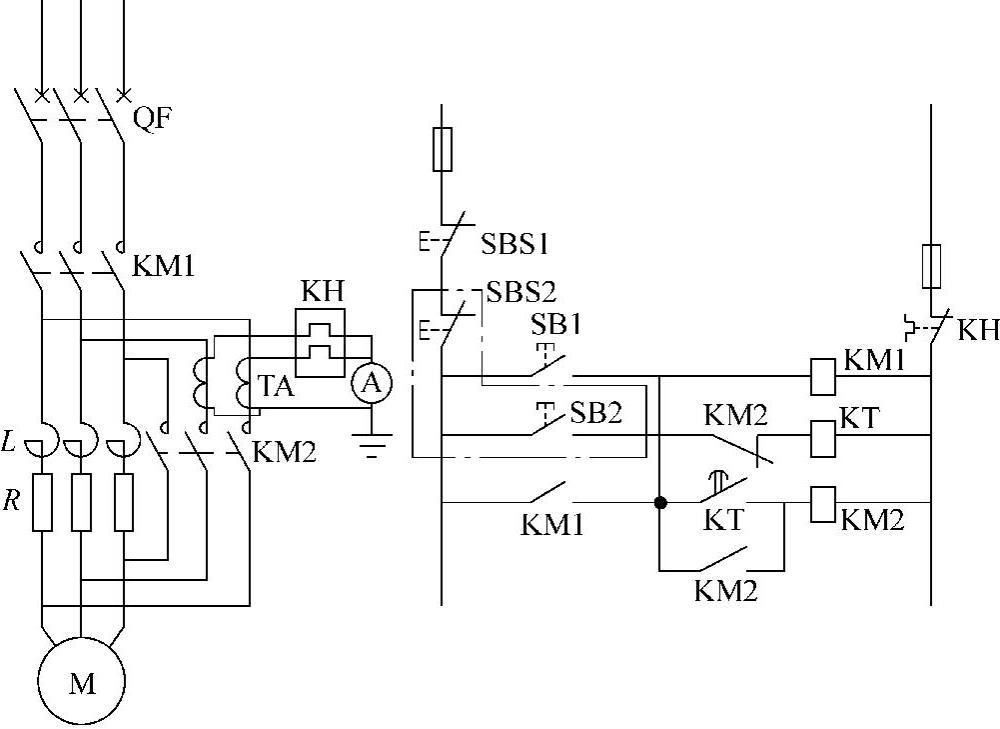

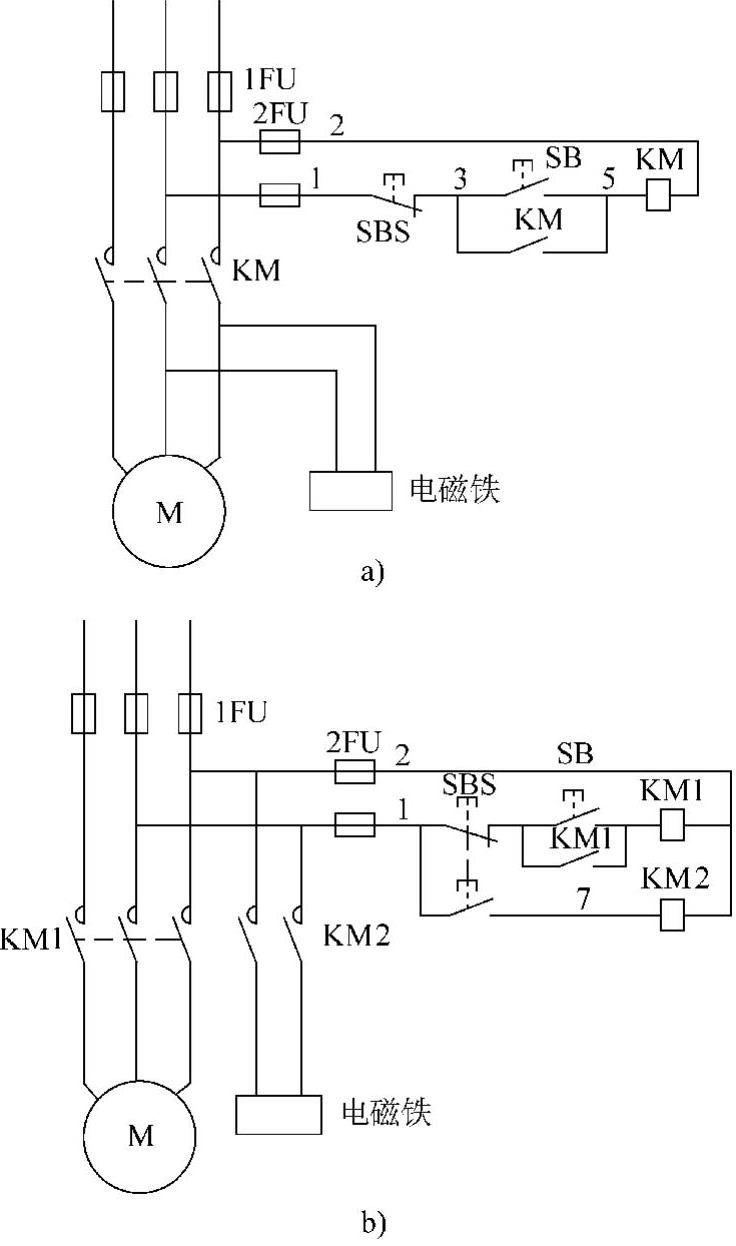

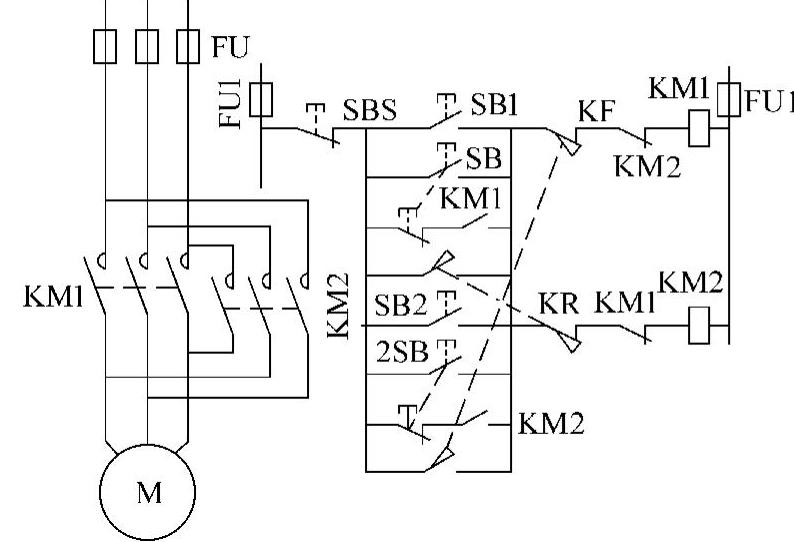

电动机直接起动的电路见图8-1。

图8-1 电动机直接起动的电路

a)直接起动 b)可逆直接起动

1)由图8-1a可知,将断路器QF闭合或将熔断器FU插入或旋紧,主电路有电。

2)按动动合按钮SB,接触器KM的线圈 经动合按钮SBS、热继电器KH的动断触点

经动合按钮SBS、热继电器KH的动断触点 SB接通吸合,使KM主触点

SB接通吸合,使KM主触点 吸合,电动机M得电而转动起来,当松开SB时,KM辅助动合触点

吸合,电动机M得电而转动起来,当松开SB时,KM辅助动合触点 已闭合而实现自保。

已闭合而实现自保。

3)当需要停车时,按动动断按钮SBS,KM线圈回路断开,线圈失电使KM释放,电动机断电停止。

4)当电路及电动机内部的相间产生短路时,QF跳闸或FU熔断器熔断使电动机失电而停止。当FU熔断一相时,KH动作,因为KH是带断相保护功能的,其触点 断开,切断控制电路,KM失电,也能使电动机停止。

断开,切断控制电路,KM失电,也能使电动机停止。

5)当电动机过载发热时,KH动作,其触点断开,切断控制电路,使电动机失电而停止。

再看图8-1b,主电路中KM1和KM2将两个边相在下闸口倒相了,因此KM1吸合则为正转,而KM2吸合则为反转。控制电路中使用动合和动断同时动作(动断先断开,动合后闭合,决定按动速度及是否按到底)的双联按钮SB1和SB2,因此,操作SB1时,其动断触点先断开了KM2的得电回路,这样KM1得电时KM2不能得电,同样操作SB2时,KM2得电而KM1不能得电。KM1得电后其动断辅助触点打开,它接在了KM2的得电回路,保证了KM1吸合后KM2不会得电吸合,同样KM2的动断辅助触点接在了KM1的得电回路,保证了KM2吸合时KM1不会得电。上述的两种制约叫做联锁,是电气控制线路中常用的接线方法。当电动机需要停止时,正转按动SB2,反转按动SB1,其动断触点先断开得电回路,只要不按到底,电动机就停止。当按到底时,电动机就由正转变为反转或由反转变为正转了。其他同图8-1a,读者可自行分析。

(二)自耦减压器的间接起动

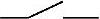

电动机自耦减压器的起动控制电路见图8-2。

图8-2 电动机自耦减压器的起动控制电路

1)将QF合上,主电路有电,准备起动。

2)按动SB,①控制电路被接通,六极接触器KM1经SBS、SB、时间继电器KT1动断触点 、KH动断触点和中间继电器K的动断触点得电吸合,电动机M经KM1的主触点与自耦变压器TA接通,电动机得到了经自耦变压器TA降压后的较低电压(电源电压的65%和80%)、小电流(较直接起动的起动电流)、低转速起动。同时②控制电路KT1经KM2动断触点得电吸合并开始延时;KT1动合触点瞬时闭合将SB短接,实现自保。在这个过程中,电流继电器KA和热继电器KH没有接入电路,因此不会发生起动时过载而误动作。

、KH动断触点和中间继电器K的动断触点得电吸合,电动机M经KM1的主触点与自耦变压器TA接通,电动机得到了经自耦变压器TA降压后的较低电压(电源电压的65%和80%)、小电流(较直接起动的起动电流)、低转速起动。同时②控制电路KT1经KM2动断触点得电吸合并开始延时;KT1动合触点瞬时闭合将SB短接,实现自保。在这个过程中,电流继电器KA和热继电器KH没有接入电路,因此不会发生起动时过载而误动作。

3)当KT1到达整定时间时,①回路的动断触点KT1打开,使KM1失电。KM1失电后,TA退出运行且被KM1隔离,电动机惯性运转;而③回路的动合触点KT1闭合,同时KM1的动断触点复位使KM2得电吸合,④回路的动合触点KM2闭合自保,⑤回路KM2动合触点闭合,为KT2得电作准备。KM2将电动机接入额定电压运转。KM2得电后,②回路的动断触点复位打开使KT1失电,其触点复位。

4)当需要停车时,按动SBS,控制电路失电,KM2释放切断电源,电动机停止。

5)当电路或电动机内部短路时,QF跳闸,切断电动机电源,电动机停止;当电动机电流较大超过KH整定值1.1~1.5倍额定电流时,KH动作,使控制电路失电,进而电动机停止;当电动机某相电流超过2倍额定电流时,由过电流继电器的KA1~KA3动合触点组成的或门电路均使KT2得电吸合,只要过电流时间超过KT2整定值时,其动合触点KT2闭合,⑥回路K吸合,使控制电路动断触点打开而失电,KM2失电,电动机停止,保护了电动机。图8-2中电流表?是为测量中相电流而设置的,能测量正常运行时的电流以便监视运行。手动操作的起动器只是用手动触点代替KM1和KM2,人眼观察电流表或转速代替KT1。

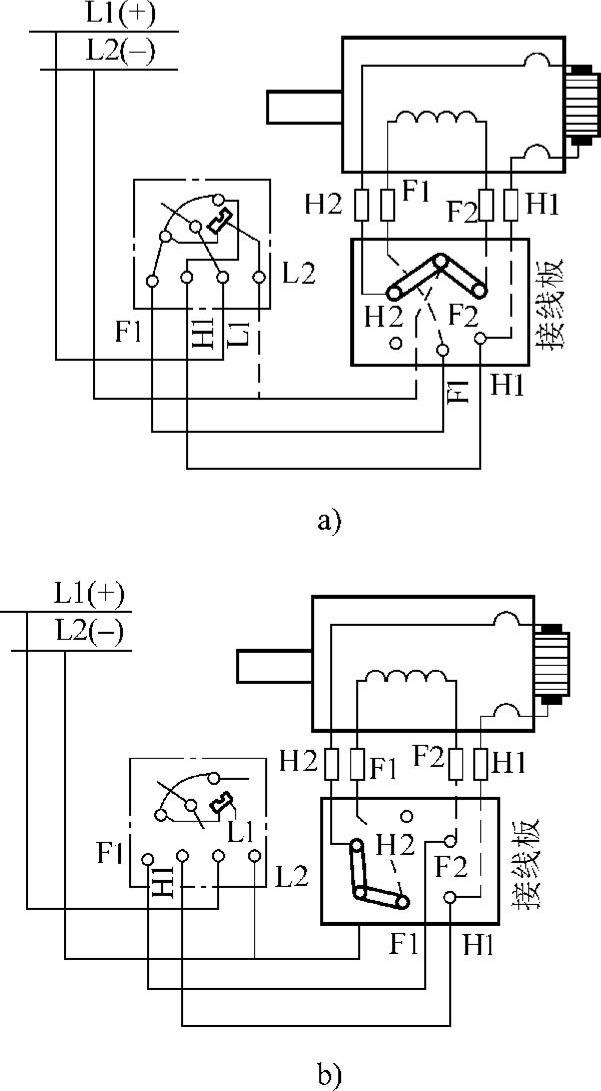

(三) -△起动器的间接起动(星-三角起动)

-△起动器的间接起动(星-三角起动)

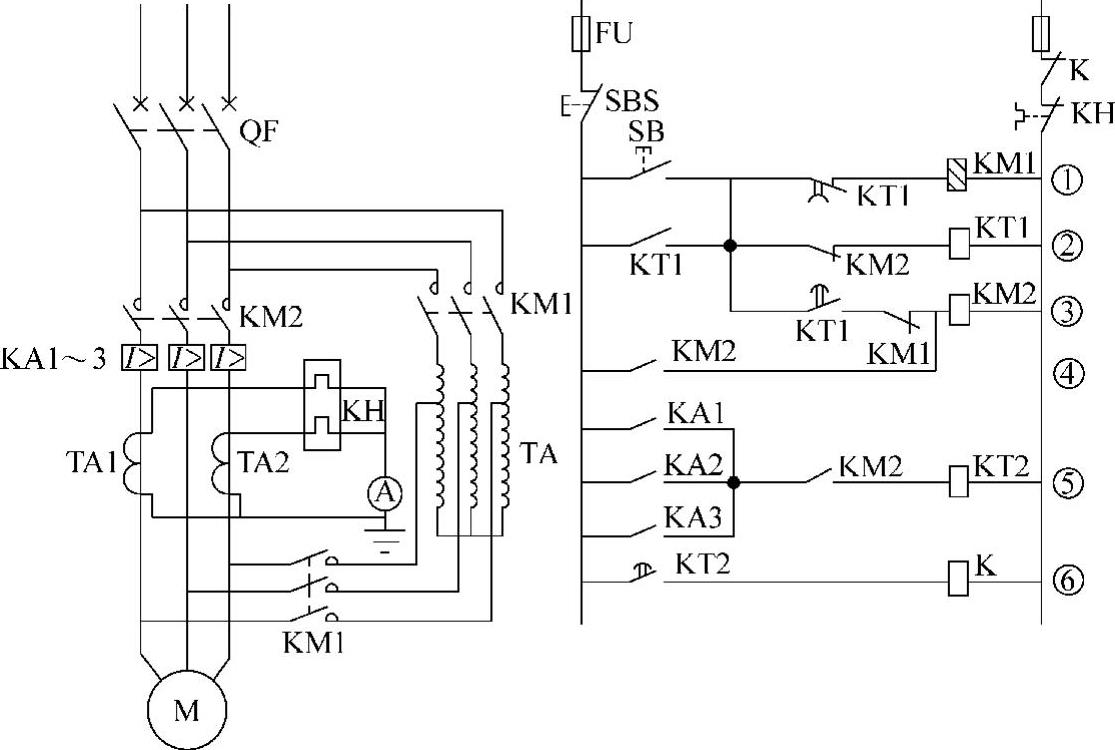

-△起动器的起动控制电路如图8-3所示。

-△起动器的起动控制电路如图8-3所示。

图8-3  -△起动器的起动控制电路

-△起动器的起动控制电路

a)自动电路 b)手柄操作

1)将FU、FU1装好后电路有电,准备起动。

2)按动SB,①控制电路的时间继电器KT经KM2动断触点得电吸合并开始计时;②控制回路的KM3经KM2动断触点、KT延时打开的动断触点和SB得电吸合,KM3主触点闭合将M的U2、V2、W2引出端封为星点;③控制电路的KM1经已闭合的KM3动合触点和SB得电吸合,使电动机U1、V1、W1接入主电源,M作星形起动;④控制电路的KM2不会吸合,因为KM3动断触点已打开,KM2和KM3是互锁的,不会同步吸合。

3)KT经调整后的起动时间到达后,其②回路的动断触点打开,KM3失电,电动机靠惯性运转,而KM3的动断触点复位,使KM2④回路得电吸合,KM2的主触点将电动机按U1/W2、V1/U2、W1/V2接为三角形,电动机继续运转,完成起动过程。KM2吸合后其①回路的动断触头打开,KT失电,②回路的动断触点也打开。

4)发生短路时,FU熔断,切断电动机电源。容量较大的电动机也可按图8-2设置断路器、电流继电器、热继电器进行保护。

5)当需要停车时可按动SBS切断控制电源KM1、KM2失电,电动机停止。

(四)串联阻抗的间接起动

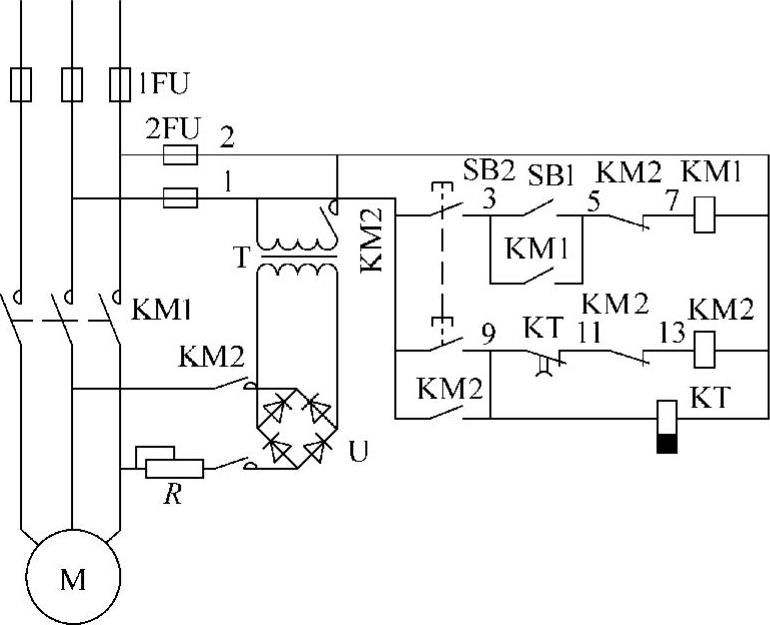

串联阻抗的起动控制电路如图8-4所示。

图8-4 电动机串联阻抗起动控制电路(两地控制)

1)闭合QF,KM1上闸口有电,M准备起动。

2)按SB,KM1得电吸合,M在串联阻抗R和L下起动,电流较小;同时KT得电并开始延时;KM1的动合触点将SB短接实现自保。

3)到达KT整定时间后,其动合触点闭合,将KM2接通,KM2主触点闭合将R、L短接,电动机完成起动,KM2动合触点闭合实现自保,KM2动断触点打开使KT失电。

4)系统短路或过载时,QF或KH动作,使电动机脱离电源。TA和KH设置在KM2的回路里,使电动机起动时KH不误动。

5)按动SBS,电动机停止。

该电路具有两地控制功能,两个动断停止按钮(SBS1、SBS2)串联,两个动合按钮(SB1、SB2)并联,构成两地控制。

(五)绕线转子异步电动机常用起动控制电路

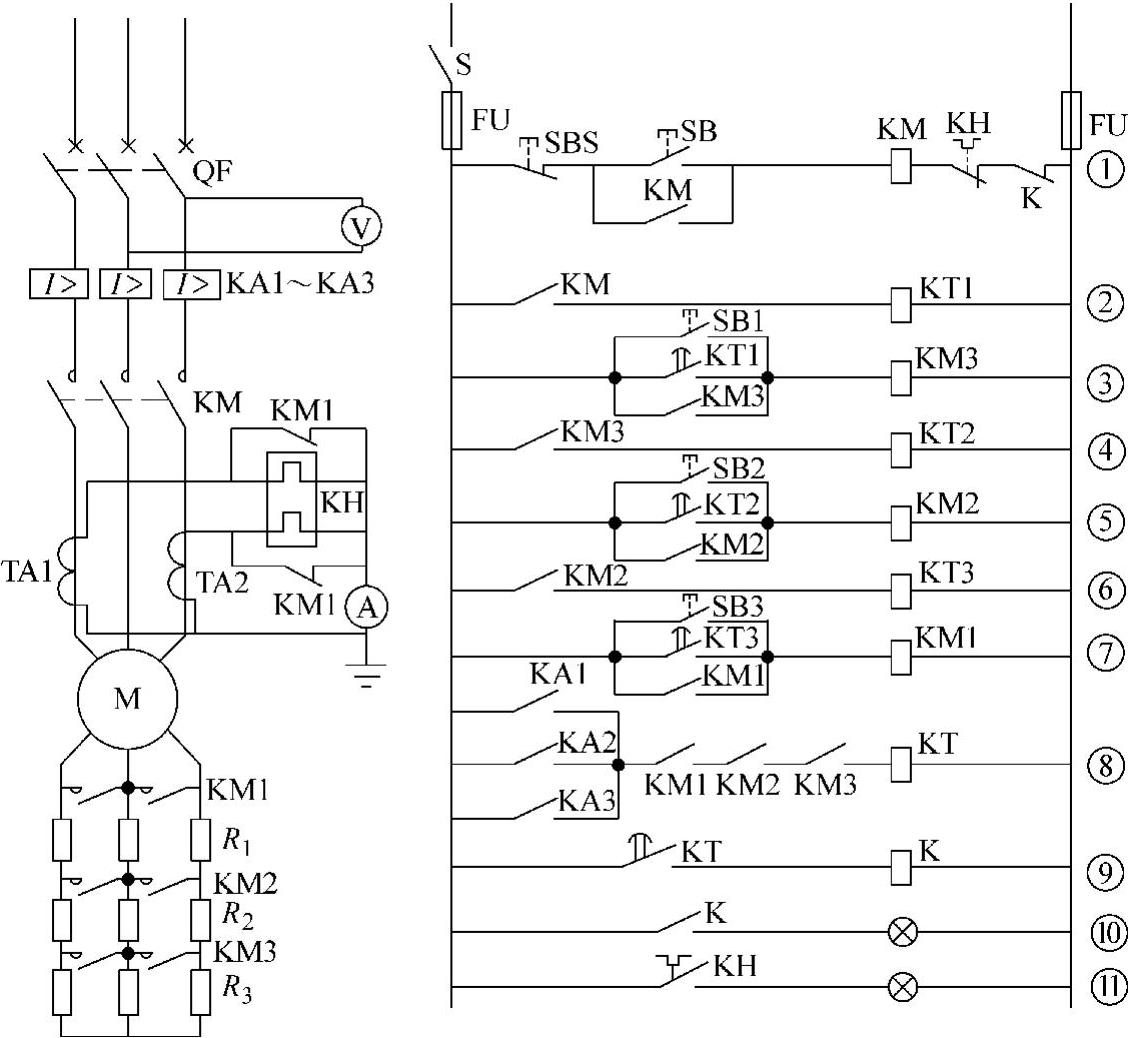

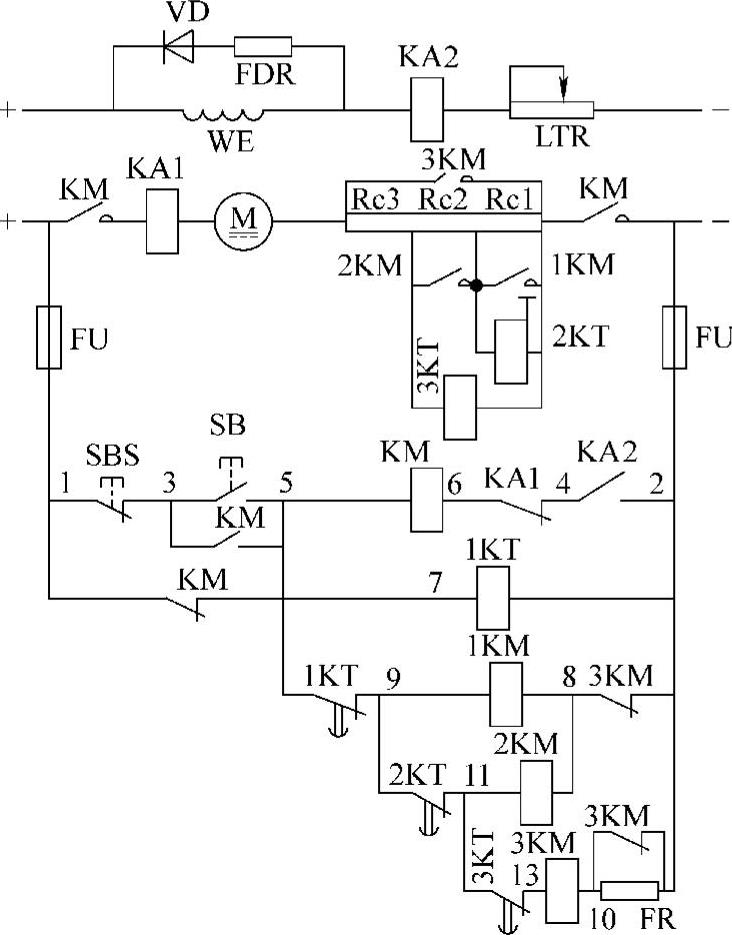

1)转子串接电阻的起动控制电路见图8-5。

图8-5 绕线转子电动机电阻起动控制电路(①~(11)为回路标号)

①闭合QF和S,准备起动。

②按动SB,KM1得电吸合,电动机转子在380V电压下慢速起动(因转子串联了电阻),如果因电流超过KA1~KA3的整定电流,KA动作,但⑧回路中由于KM1~KM3的动合触点不闭合而KT不动作,电动机不会停止。KM吸合的同时,KT1吸合并开始延时,到达整定时间后其动合触点闭合,使KM3得电吸合,其主触点闭合短接了R3,电动机转速增加;KM3动合触点使KT2得电,延时后KM2吸合,短接R2,电动机又增速;KM2动合触点使KT3得电,延时后KM1吸合短接R1,电动机完成起动过程,其中SB1~SB3的设置是为手动增速而加的。

③系统发生短路和过载,QF和KH动作,电动机失电停止。当有一相过电流时,KA动作,这时KM1~KM3的动合触点均已闭合,KT得电延时,一旦到达整定时间,其动合触点闭合使K动作,K的动断触点打开切断①回路中KM的电源,电动机停止。KM1动断触点短接KH,使起动时KH不动作,只有起动完成KM1才打开,这时电动机过载,KH才起保护作用。

④需要停车时按动SBS或断开S均可。

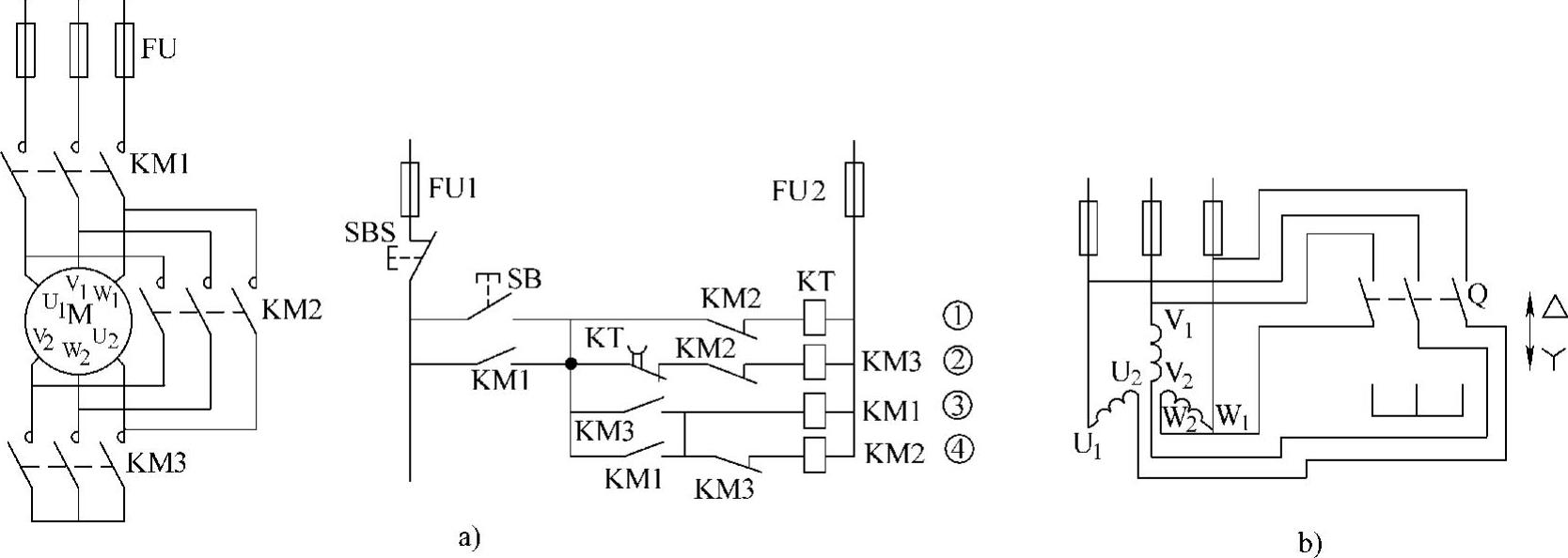

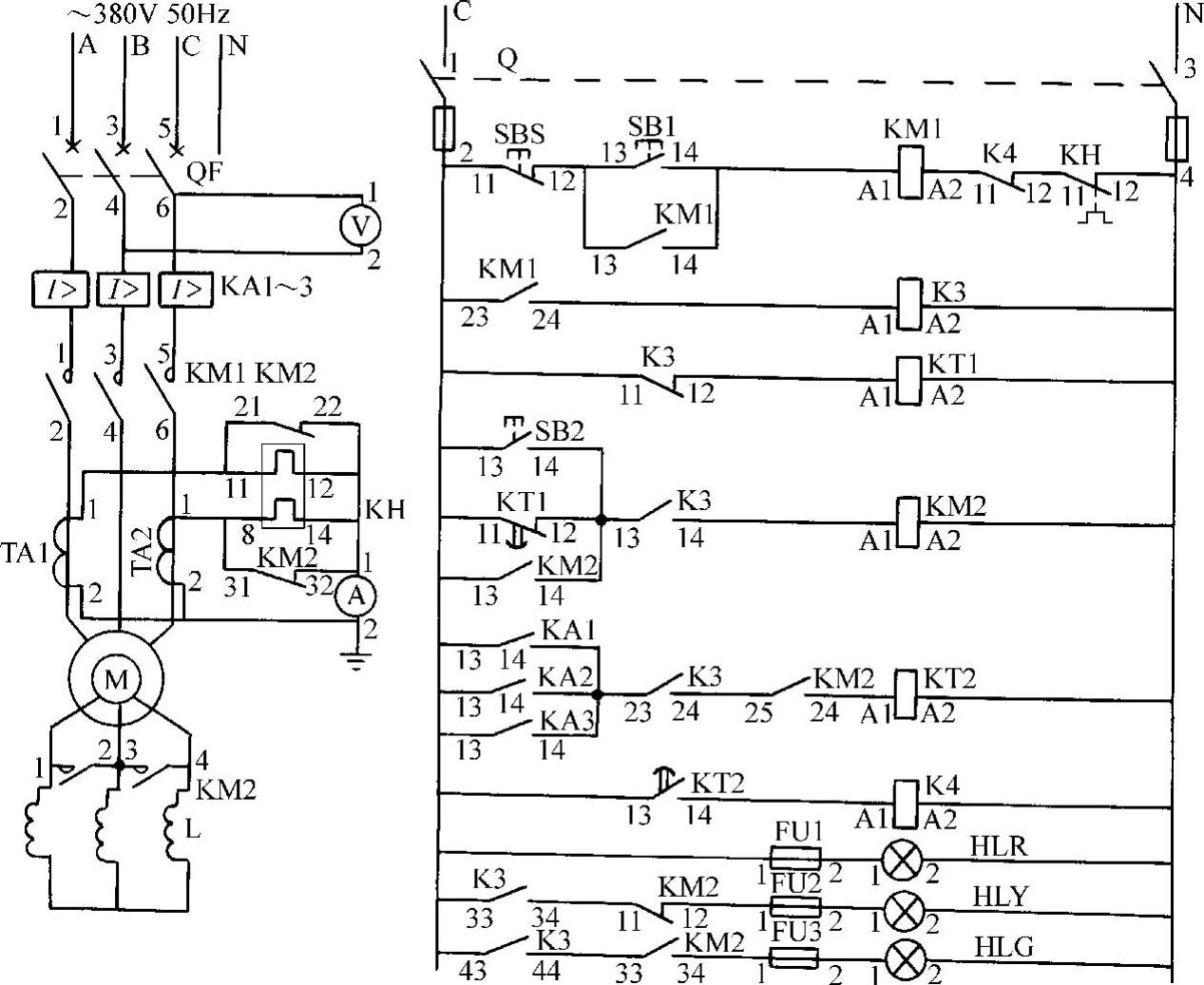

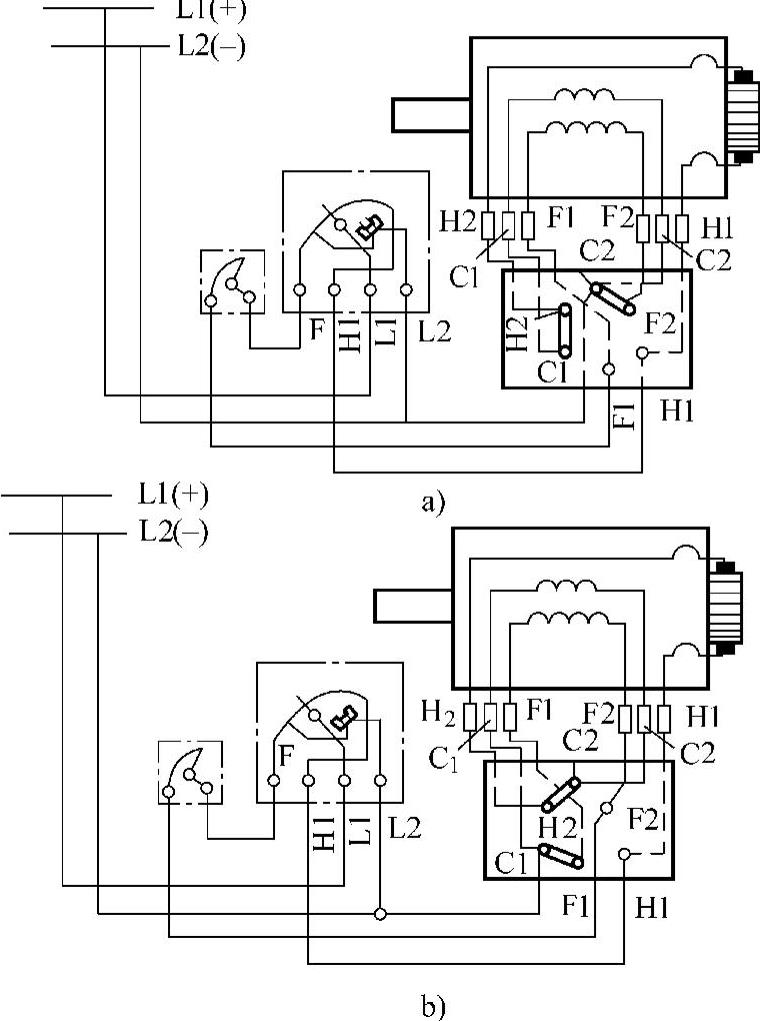

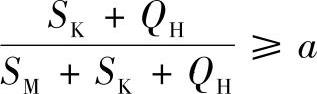

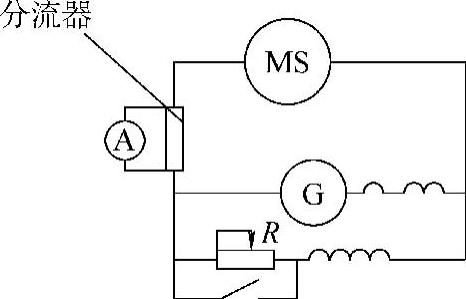

2)绕线转子电动机频敏变阻器起动控制电路见图8-6。

图8-6 115kW绕线转子电动机频敏变阻器起动控制电路

①主电路的设置和功能

a.主电路设置低压断路器QF和接触器KM1,转子回路设置KM2和频敏变阻器L。QF作为线路的总开关且保护短路,KM1接通定子电流起动电机,L限制转子电流,KM2短接L。

b.主电路设置过电流继电器KA1~3,保护过负荷。

c.主电路设置电流互感器TA1~2,为电流表 提供电流信号,同时串接热继电器KH,作为过负荷的后备保护和断相保护。

提供电流信号,同时串接热继电器KH,作为过负荷的后备保护和断相保护。

②控制电路的功能和控制原理

a.控制电路采用交流220V电源,由QF上闸口供给,由上闸口供给对维修和调试有很大的方便。

b.起动时,先闭合闸刀开关Q,接通控制电路电源,这时时间继电器KT1被中间继电器K3(11-12)动断触点接通有电,其串接在接触器KM2回路中的KT1(11-12)动断触点打开,为短接L作准备。信号灯HLR点亮,表示系统有电。

c.将主电路的断路器闭合,主电路有电,按动起动按钮SB1,主接触器KM1回路为一通路,KM1得电吸合,将定子与电源接通,电动机起动且转子串入L转动,这时定子电流为(3~5)倍额定电流,随着转速的增加定子电流在逐渐减小。同时,KM1的辅助动合触点(23-24)闭合将中间继电器K3接通,K3的动断触点(11-12)立即打开,KT1失电且开始延时,K3的动合触点(13-14)立即闭合,为KM2吸合作准备。另外,KM1(13-14)闭合自保,K3(23-24)闭合,为KT2得电作准备。

d.电流接近额定电流时(这段时间即为起动时间t1,也就是时间继电器KT1的整定时间),KT1延时终止,其动断触点KT1(11-12)闭合,使短接接触器KM2得电吸合,其主触点闭合将L短接,转子绕组封为星点,电动机起动完毕。KM2(23-24)闭合,为KT2得电作准备。

e.起动过程中,在KM2未通电前,其并接在热元件KH两端的动断触点(21-22)和(31-32)是闭合的,因此KH不会动作。也就是说,由于起动电流的过负荷,热继电器不动作。起动后,KM2(21-22)和(31-32)打开,这时运行电流若超过热元件的动作电流,热继电器动作,其串接在主接触器KM1回路的动断触点KH(11-12)打开,KM1断电,切断定子电流,电动机停止,保护了电动机。

f.起动过程中,过电流继电器KA1~KA3由于起动电流的冲击均动作,其触点(13-14)闭合,这时KT2不会动作,因为KM2(25-24)没有闭合,KT2的整定时间即允许过载时间t2应大于t1且小于电动机最大允许过载时间。起动后,有一相过电流,只要过电流时间达到t2,则KT2(13-14)动合触点闭合,中间继电器K4得电,其动断触点K4(11-12)打开,切断KM1回路,电动机停止,保护了电动机。

g.起动中,由于某种原因,电动机某相或电源某相断开,则另两相电流增大,只要有一个热元件动作,电动机主电路便切断,保护电动机。

h.信号灯回路表示电动机的运行状态,读者自行分析。SBS为停车按钮,SB2是为手动起动设置的短接L的按钮。

i.系统发生短路时,QF跳闸,切断电机电源、保护电动机。

j.电流表指示中相电流,也就是每相的电流,因为电动机为三相平衡负荷,正常时,三相电流是相等的。

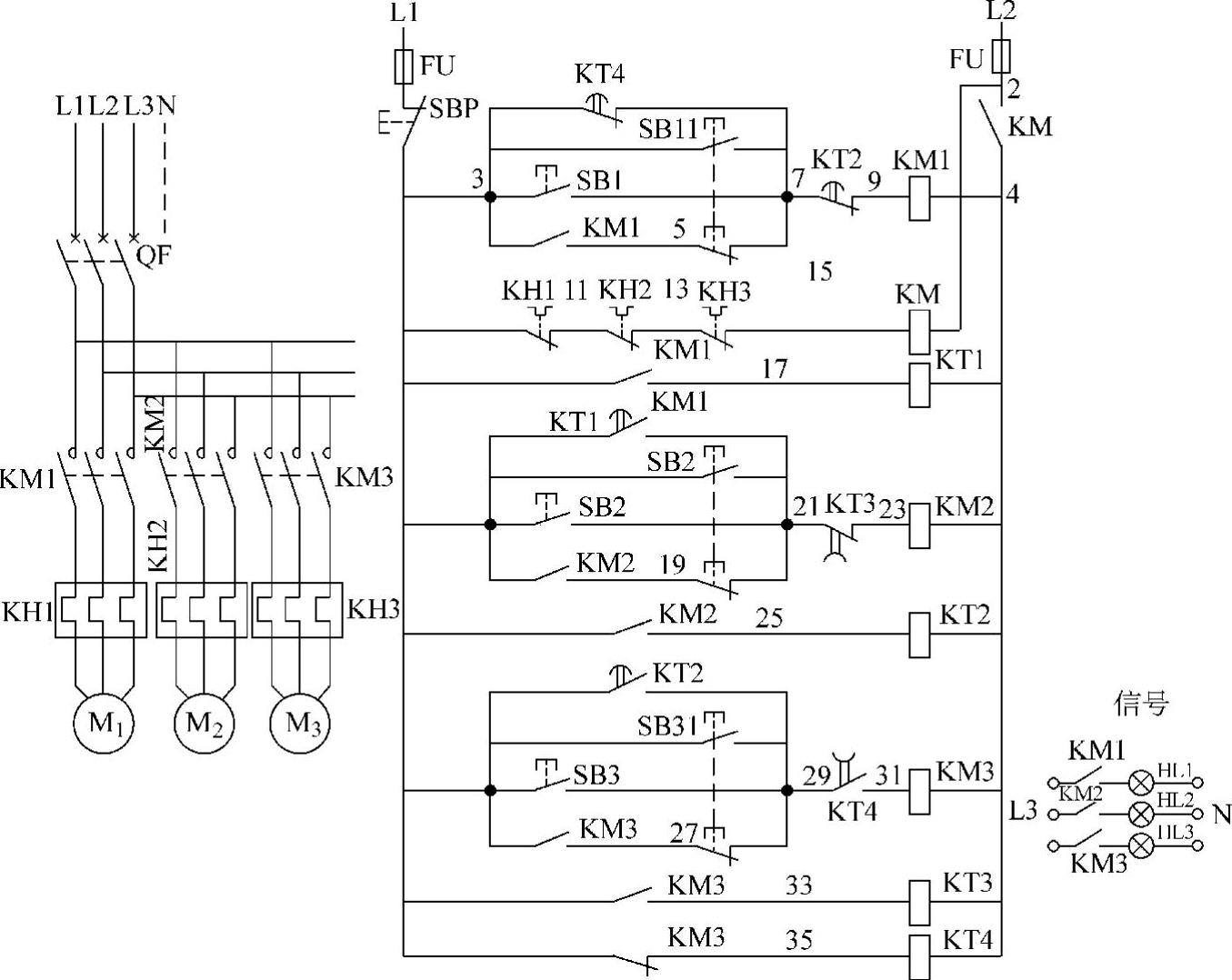

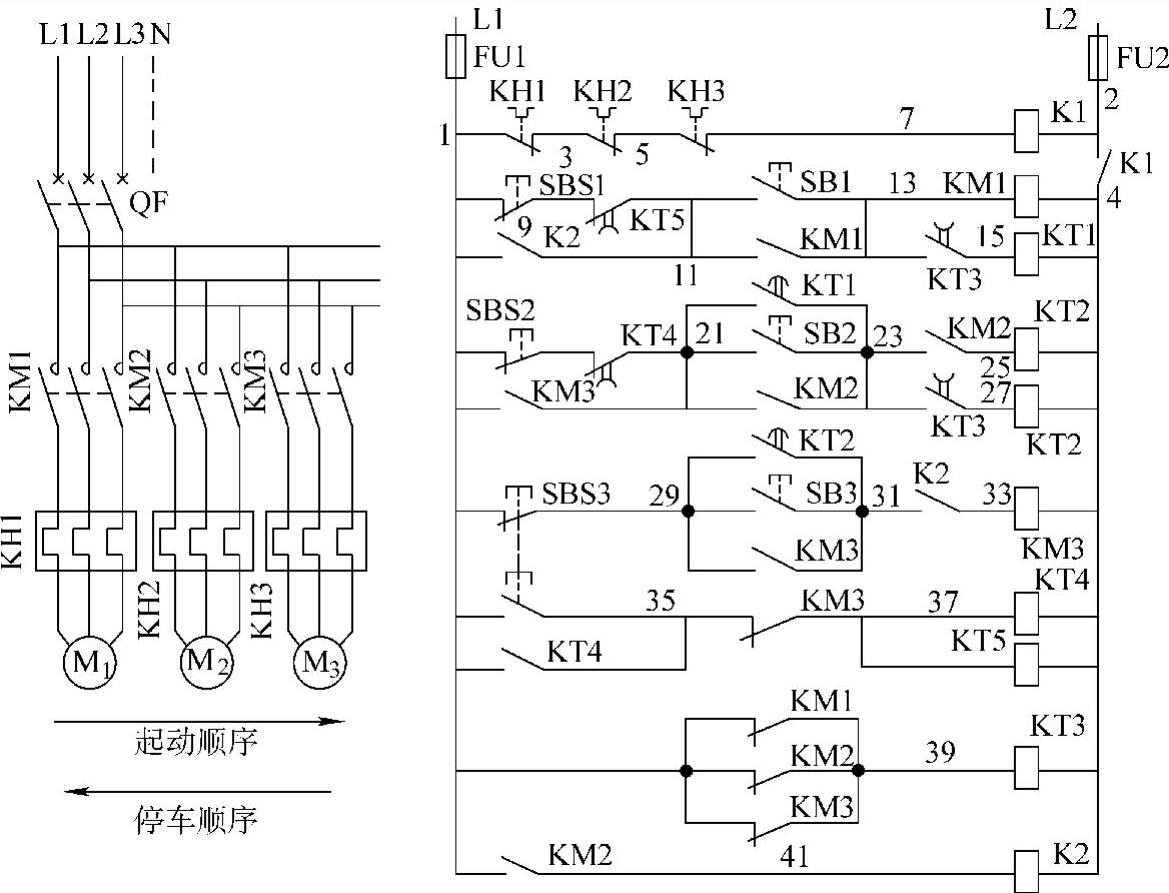

(六)三台电动机循环定时工作控制电路

由于系统工艺要求,对电动机的控制有一定要求,如三台电动机为循环定时工作,三台电动机容量较小,均采用直接起动。控制电路见图8-7。

图8-7 三台小型电动机循环定时工作控制电路

1)起动前先将熔断器FU装好,KM得电,其动合触头KM(2-4)闭合,控制电路有电,时间继电器KT4得电,其动断触点KT4(3-7)打开,动合触点KT4(3-29)闭合,为KM1自动得电、KM3自动失电作准备。

2)起动时将断路器QF闭合,接触器KM1~KM3上闸口有电,为起动作准备。

3)按下起动按钮SB1,KM1得电,电动机M1起动,其动合触点KM1(3-5)闭合自保,动合触点KM1(3-17)闭合,使时间继电器KT1得电并开始延时。

4)到达KT1整定时间后,其动合触点KT1(3-21)闭合,KM2得电,电动机M2起动。KM2动合触点(3-19)闭合自保,动合触点KM2(3-25)闭合,使时间继电器KT2得电并开始延时。

5)到达KT2整定时间后,其动合触点KT2(3-29)闭合,KM3得电,电动机M3起动,同时KT2动断触点(7-9)打开,KM1失电,M1停转同时KT1失电,其触点复位,为下次动作作准备。KM3(3-27)动合触点闭合自保,动合触点KM3(3-33)闭合,使时间继电器KT3得电并开始延时。动断触点KM3(3-35)打开,使时间继电器KT4失电并开始延时。

6)到达KT3整定时间后,其动断触点KT3(21-23)打开,KM2失电,M2停转。同时KT2失电,其触点复位,为下次动作做准备。

7)到达KT4整定时间后,其动合触点KT4(29-31)打开,KM3失电,M3停转,同时KT4动断触点(3-7)闭合,接通了KM1的回路,KM1重新自动得电,开始第二个循环工作。KM3失电后,其触点(3-35)、(3-37)复位,使KT3失电,KT4得电,为下一循环作准备。

8)运行中,任一电动机过负荷,KH动作,将中间继电器K1断电,其触点K1(2-4)将控制电路的电源断开,接触器失电,电动机全都停止。运行中需要停车时,按动停止按钮SBS,断开控制回路电源,接触器失电,电动机停止。

9)SB2和SB3的设置可使系统从任一电动机开始循环工作,再者是当时间继电器有失灵者可将时间继电器触点短接后手动循环工作,不影响工艺流程。

10)信号灯表示过负荷电动机的过负荷信号,复位后可从该台电动机开始循环工作,即按动该台电动机的起动按钮SB。

11)点动按钮SB11、SB21、SB31的设置是为了调整试车而设置的,按动该按钮时只能点动而不能进入循环工作。

12)时间继电器均为长延时(0~360s)器件,其中KT1、KT2、KT3为得电延时器件,KT4为断电延时器件。每只时间继电器的整定时间均按工艺要求进行。

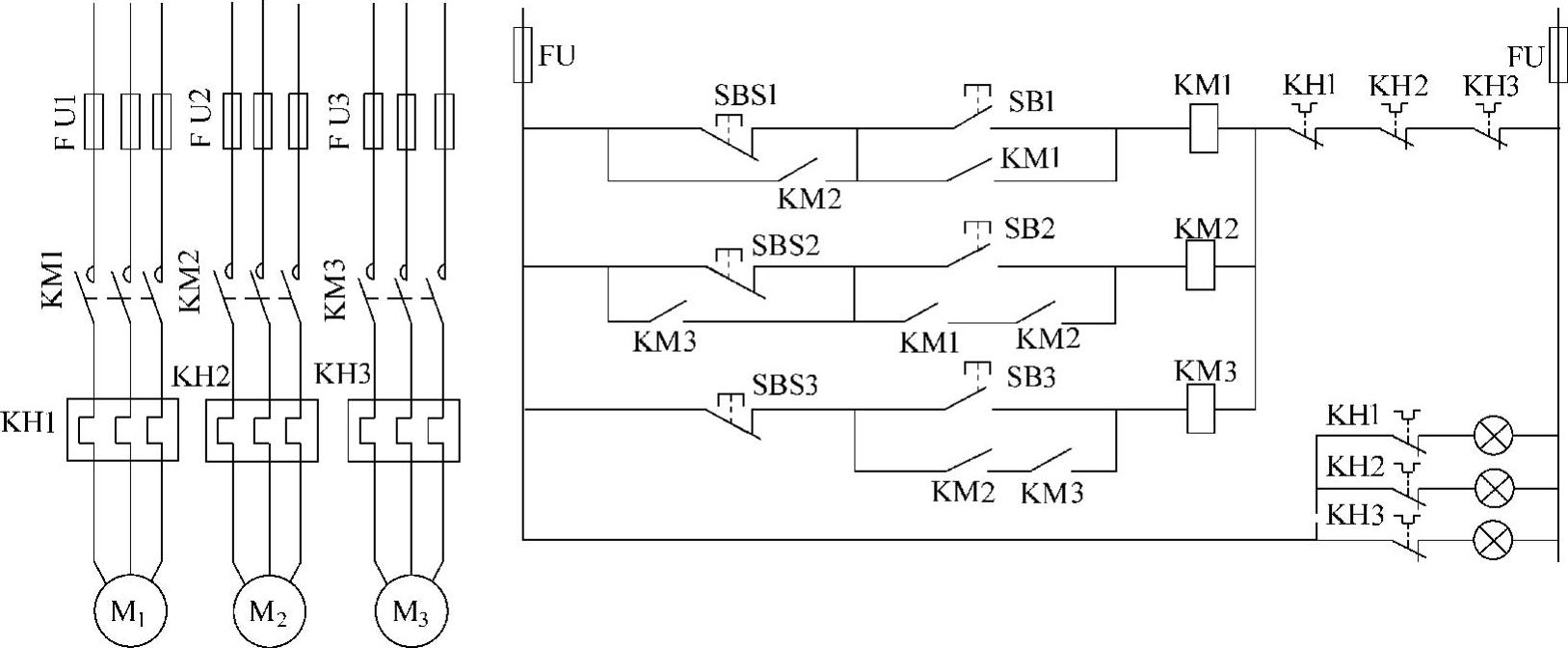

(七)多台电动机顺序起动控制电路(见图8-8)。

图8-8 多台电动机顺序起动控制电路

1)起动前先将熔断器FU装好,控制电路有电。这时中间继电器K1得电吸合,其动合触点K1(2-4)闭合,将电源接通。

2)时间继电器KT3得电吸合,其动合触点KT3(13-15)、(23-27)吸合,为时间继电器KT1、KT2工作做准备。因接触器KM1、KM2的辅助触点KM1(23-25)、KM2(由K2实现)(31-33)分别串接在KM2和KM3的线圈电路里,因此M2和M3不能先行起动,只能先起动M1。起动时先闭合QF,接触器上闸口有电。

3)按动按钮SB1,KM1得电吸合,M1直接起动。KM1吸合后,其辅助触点KM1(11-13)闭合自保,KM1(23-25)闭合,为KM2得电作准备,KM1(1-39)打开。同时时间继电器KT1得电吸合并开始延时,为M2自动起动作准备。

4)KT1的整定时间达到后,其动合触点KT1(21-23)闭合,使KM2得电吸合,M2直接起动。KM2(21-23)闭合自保,KM2(1-41)闭合,使中间继电器K2得电吸合(补充KM2辅助触点不足),其动合触点K2(31-33)闭合,为KM3得电作准备,动合触点K2(1-11)闭合将KT1失电回路封死,使M1不能停车。KM2的动断触头KM2(1-39)打开,为KT3失电作准备。同时时间继电器KT2得电吸合并开始延时,为M3自动起动作准备。

5)KT2的整定时间达到后,其动合触点KT2(29-31)闭合,使KM3得电吸合,M3直接起动。KM3(29-31)闭合自保,动断触点KM3(35-37)打开,使停车时间继电器KT4、KT5不能得电。KM3(1-39)打开,这样时间继电器KT3失电,并且开始延时。到达KT3整定时间后,其动断触点KT3(13-15)、(23-27)打开,切断KT1和KT2,其动合触点KT1(21-23)、KT2(29-31)打开,准备下次工作。

这样,M1、M2和M3按控制程序一一起动,运行过程中,有一电动机过负荷,KH动作,将K1断电,其动合触点K1(2-4)打开,断开控制电路电源,过负荷电动机停止,所有继电器复位,准备重新起动。

6)运行中,如需要停车,可按动停车按钮SBS3、KM3失电,电动机M3停止,因SBS3是双联(一动断、一动合)按钮,动断打开后动合闭合,这时注意到KM3(35-37)由于KM3失电而闭合,KM3(1-21)则打开。KT4和KT5同时得电吸合并开始延时,由于KT5的整定时间大于KT4的整定时间,因此KT4(19-21)到达整定时间后先打开,切断KM2的电源,M2停止,同时K2(1-11)打开为KM1停止工作做准备。到达KT5整定时间后,KT5(9-11)打开,切断KM1的电源,M3停止,这样M3、M2、M1按顺序一一停车。停车后继电器复位,准备下次起动,且重复以上的动作。

7)时间继电器的整定值是按工艺要求决定的,一般情况下,KT1、KT2、KT3的整定值基本相等,KT5整定值大于KT4整定值,同时KT4和KT5的整定值应小于KT1、KT2、KT3的整定值。

8)按钮SBS1、SBS2、SB2、SB3的设置是为了时间继电器故障时,可将延时触点暂时短接,便可用按钮进行手动操作,保证工艺流程的进行。

9)该电路程序起动的基本要点是KM1动合触点(23-25)串联在KM2线圈回路里,与KM2同步动作的K2动合触点(31-33)串联在KM3线圈回路里。程序停车的基本要点是KM3动合触点(1-21)并联在KM2的断电触点上,K2动合触点(1-11)并联在KM1的断电触点上。另外,SBS3是双联按钮,动合动断触点同时运作,但动断先于动合断开。

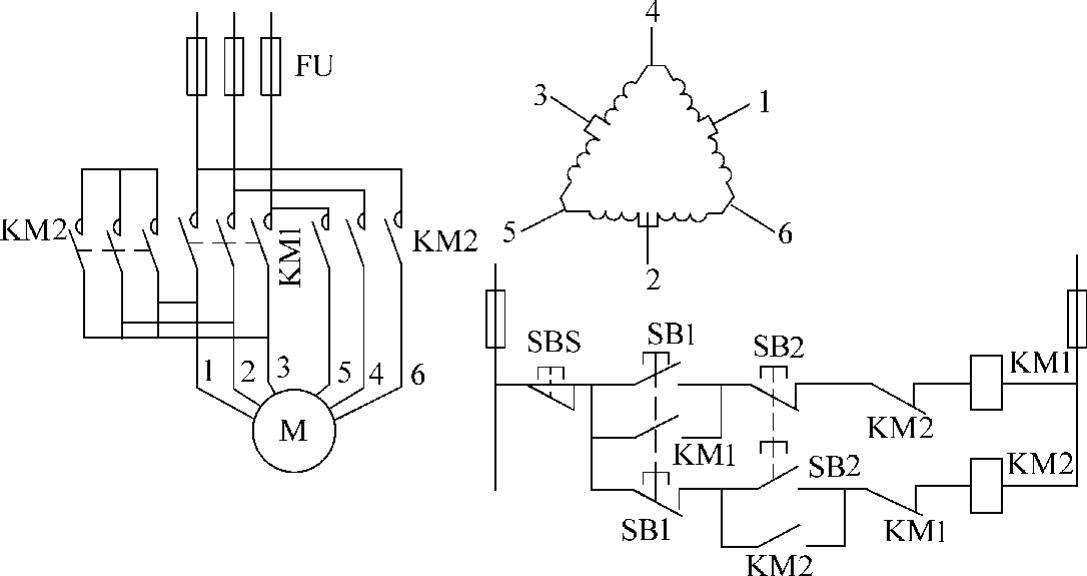

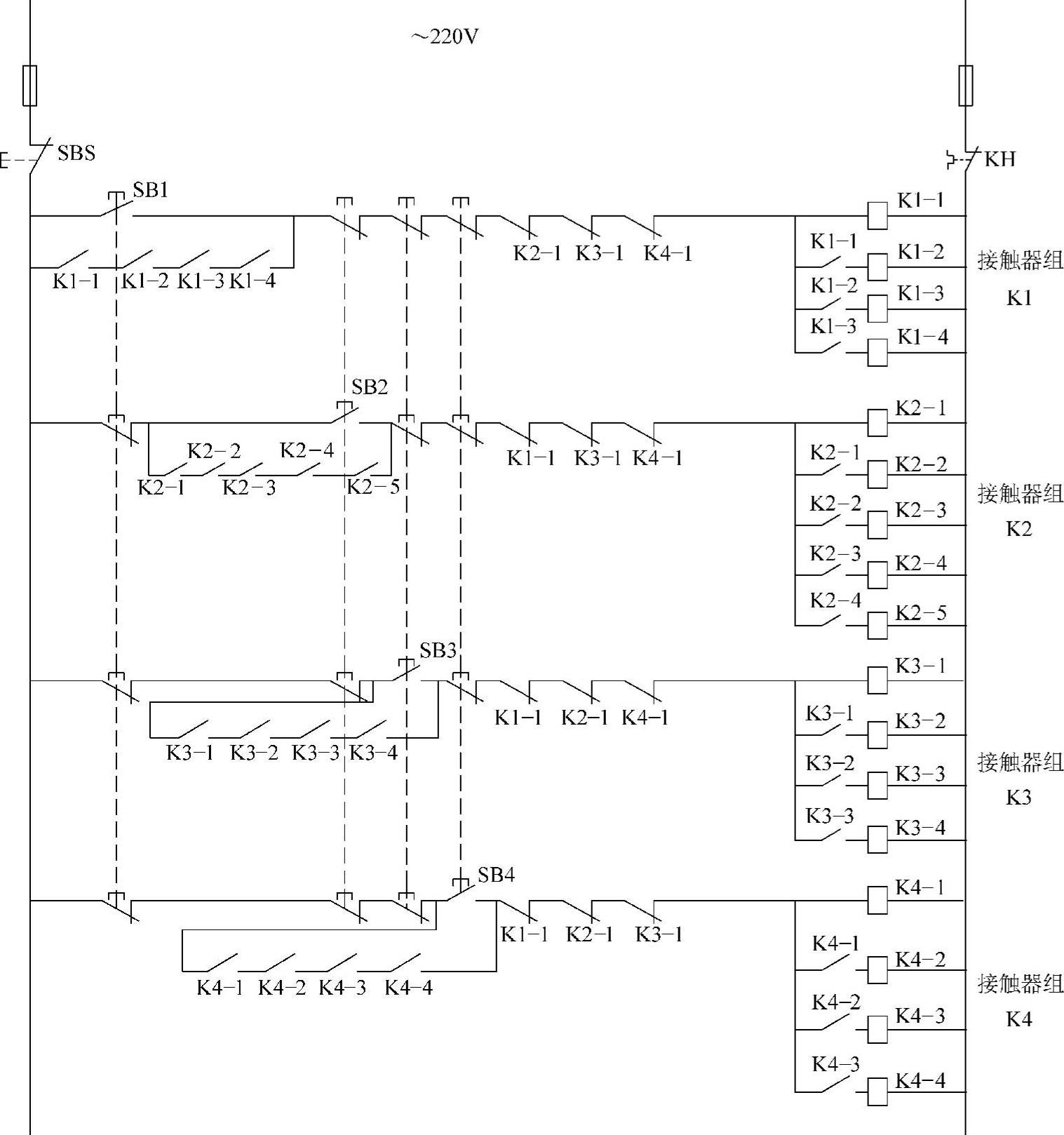

(八)多台电动机的联锁起动及控制

多台小型电动机传动的系统,由于设备的要求,如输煤廊的带输送机,电动机的起停都有一定的顺序,也就是说第一台起动以后,第二台才能起动;停止时第二台停止后第一台才能停止。多台电动机的联锁都采用直接起动,调节元件及参数同前。联锁起动的控制电路较复杂,图8-9为三台电动机的联锁起动控制电路。从中可以看出控制电路中是把已经起动了的电动机的主接触器的动合辅助触点串联在即将起动电动机控制电路的自保电路中,这样这台电动机在上一台电动机没有起动前只能点动试车,而不能连续运转;同时可以看出控制电路中是把已经停止了的电动机的主接触器的动合辅助触头并联在即将停止电动机的停止按钮上,这样这台电动机在下一台电动机没有停止前是不能停车的,因为两条停车回路都是接通的。读者可以自行分析电路的工作原理。

图8-9 三台电动机的联锁起动控制电路

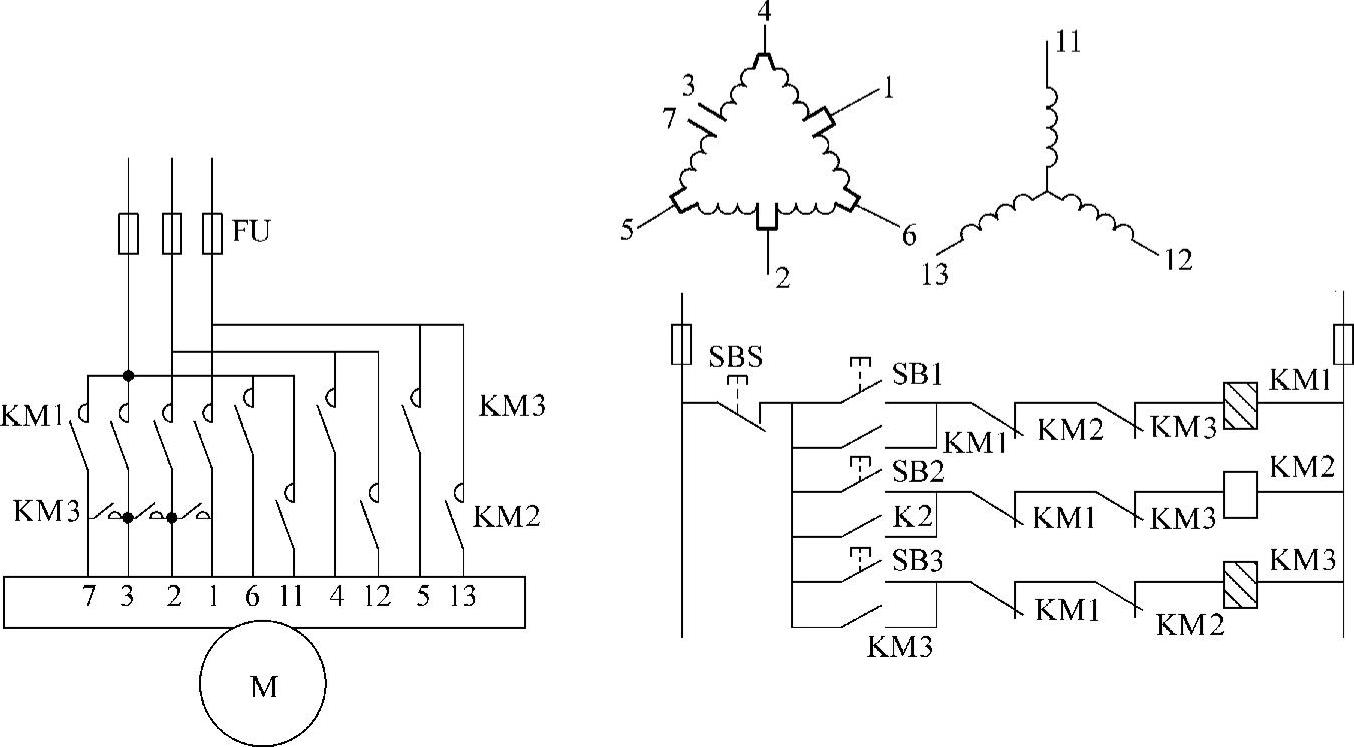

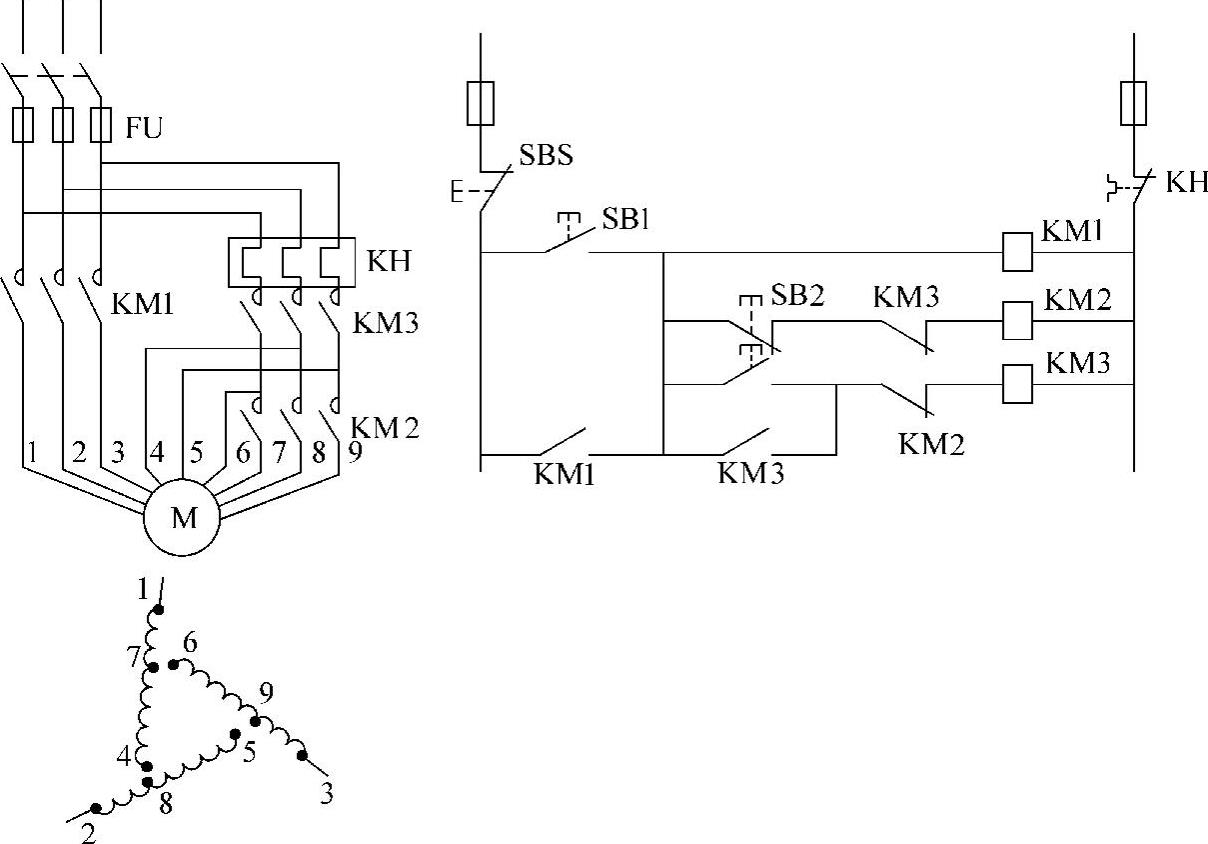

(九)多速电动机的起动和控制

多速电动机是采用改变电动机极对数的方法而达到有级变速的,一般采用直接起动。

1)双速电动机的起动控制电路见图8-10。从中可以看出,它是将电动机的内部引线全部引至电动机外面,利用接触器的切换来改变电动机绕组的接法而改变转速的。慢速时只有KM1吸合,电动机接成△形4极,快速时KM1断开,KM2吸合,电动机接成双 形2极。KM2为六极接触器。

形2极。KM2为六极接触器。

图8-10 双速电动机的起动控制电路

2)三速电动机的起动控制电路见图8-11。图中也采用了多极接触器,如果没有多极接触器也可用三极接触器来组合。慢速时只有KM1吸合,电动机接成△形,中速时只有KM2吸合,电动机接成 形,高速时只有KM3吸合,电动机接成双

形,高速时只有KM3吸合,电动机接成双 。

。

图8-11 三速电动机的起动控制电路

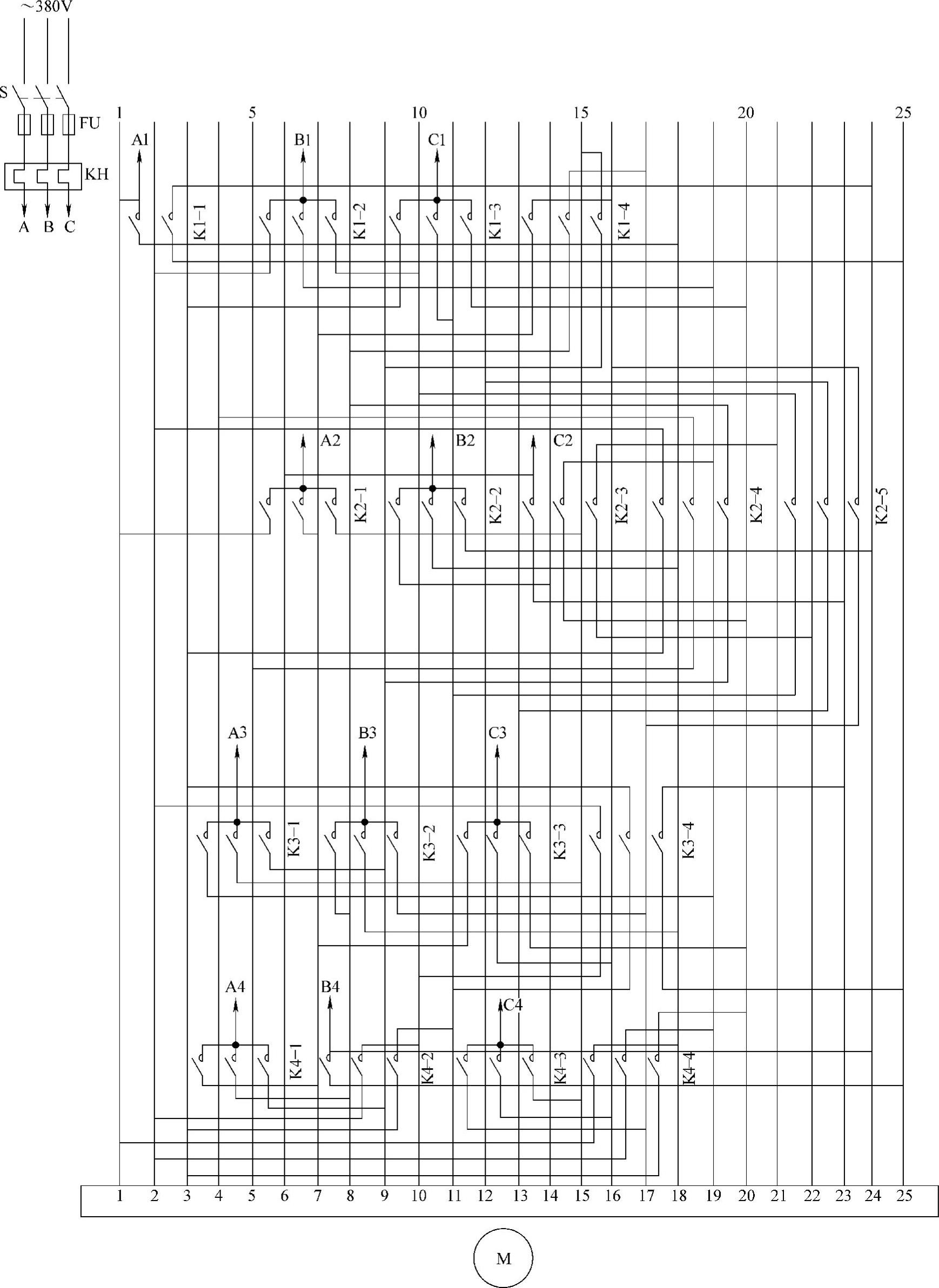

3)四速电动机的起动控制电路见图8-12。四速电动机有25个出线端,为了控制可靠,通常采用单独的接触器组控制,不相互关联,且控制电路有联锁装置,杜绝误动作。接触器组K1吸合时,电动机接成 形4极;接触器组K2吸合时,电动机接成2△形6极;接触器组K3吸合时,电动机接成

形4极;接触器组K2吸合时,电动机接成2△形6极;接触器组K3吸合时,电动机接成 形8极;接触器组K4吸合时,电动机接成3

形8极;接触器组K4吸合时,电动机接成3 形12极。

形12极。

由图可见,接触器组的同步性必须良好可靠,包括辅助触点在内,必须经试验合格。

(十)延边三角形起动及控制(见图8-13)

起动时,KM1和KM2吸合,定子绕组一部分接成△形,总体上接成 形,电动机在减压后起动,当转速或电流达到近似额定值时,KM2释放,而KM3吸合,并通过KM1将电动机接成△,电动机全压运行。电动机绕组接成延边△时,每相绕组的电压、起动电流及起动转矩的大小,是根据每相绕组两部分的比例即抽头比决定的,可根据负载的实际情况进行调节。抽头的比例可为1∶1、1∶2、1∶3、2∶1等,其每相绕组的电压分别为直接起动的71%、78%、84%、66%等。延边△起动性能好,且不增加起动设备,但是由于电动机构造不普及,也限制了它的应用。图中KH的整定应按相电流整定。

形,电动机在减压后起动,当转速或电流达到近似额定值时,KM2释放,而KM3吸合,并通过KM1将电动机接成△,电动机全压运行。电动机绕组接成延边△时,每相绕组的电压、起动电流及起动转矩的大小,是根据每相绕组两部分的比例即抽头比决定的,可根据负载的实际情况进行调节。抽头的比例可为1∶1、1∶2、1∶3、2∶1等,其每相绕组的电压分别为直接起动的71%、78%、84%、66%等。延边△起动性能好,且不增加起动设备,但是由于电动机构造不普及,也限制了它的应用。图中KH的整定应按相电流整定。

图8-12 四速电动机的起动控制电路

图8-12 四速电动机的起动控制电路(续)

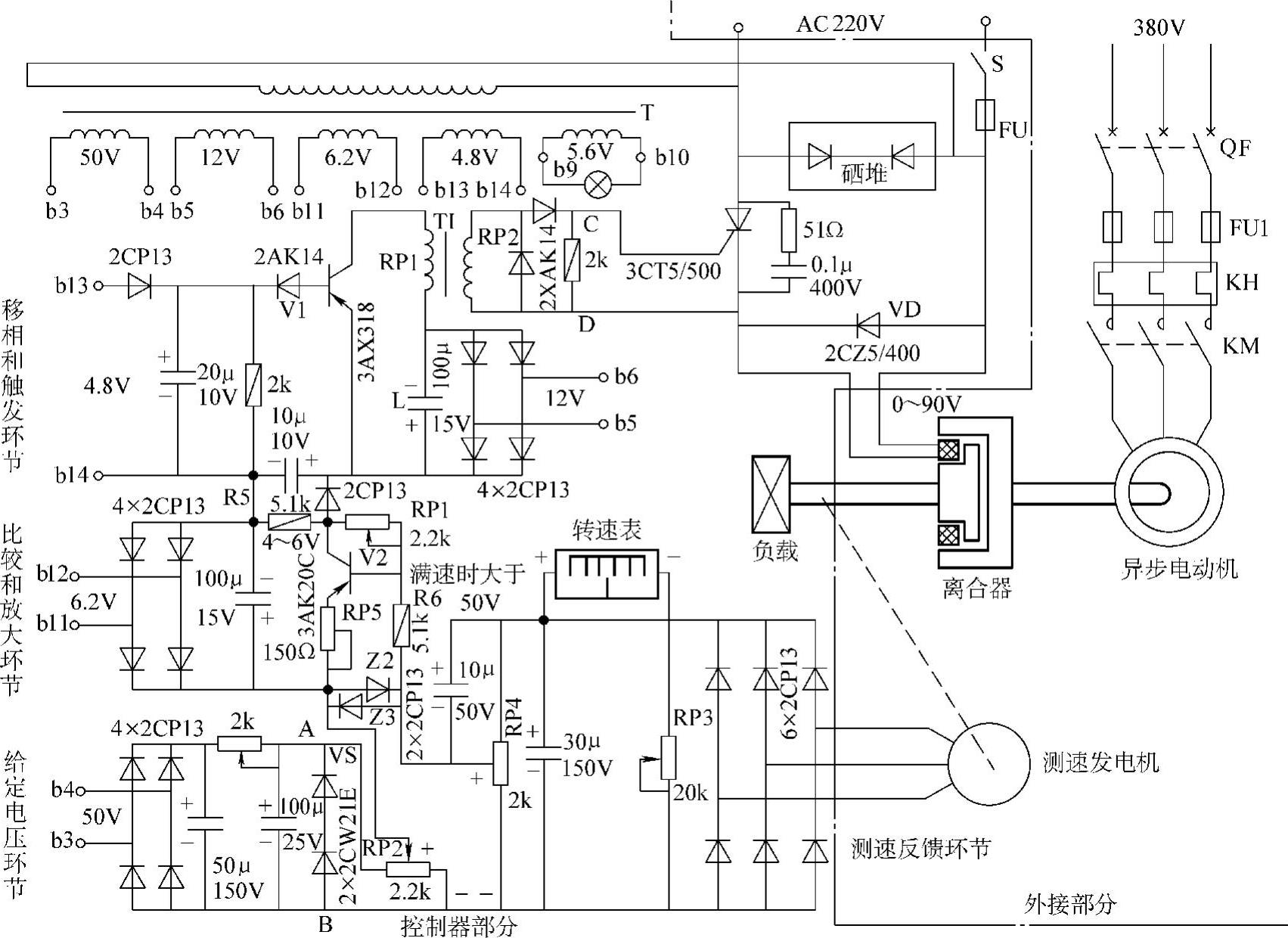

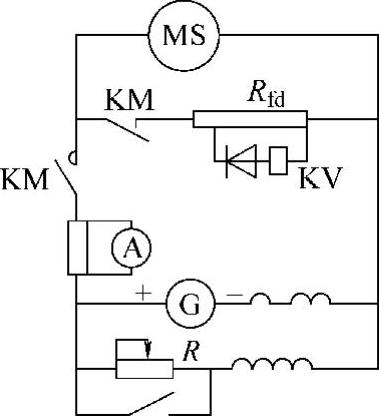

(十一)电磁调速电动机的起动及控制

电磁调速电动机的控制是与电动机的功率及用途有关的,有的用于0.6~30kW单机无级恒速控制,有的用于40~100kW单机双速控制,有的用于多机同步控制,还有的用于船用电动机的控制等。现以常用的ZLK-1型晶闸管控制器,说明工作原理及调试方法。图8-14分两部分,第一部分是主拖部分,和直接起动相同;第二部分是控制调速部分,是由测速反馈、给定、比较放大、移相触发及电源五部分组成;它的调速过程是给离合器的励磁线圈通以直流电流,电流的大小可调节离合器的输出转矩和转速,离合器的电枢和主拖电动机同轴,因此可调节主拖电动机的转速。离合器的结构近似直流电动机,是由电枢、磁极和励磁线圈等部件组成,并和主拖电动机同轴。起动时先将控制器的电源接通,并将速度给定旋钮(电位器)先调至较低的速度档,然后起动主拖电动机;主拖电动机起动后,便可再次调节电位器,电动机即可工作在给定速度的范围内,并通过电位器的调节,在调速范围内任意无级调速。

调节转速时,可转动电位器旋钮,增加或减小给定电压,经晶体管V2放大后输入触发器的控制电压就增加或减小,触发脉冲就前移或后移,晶闸管的触发延迟角α则减小或增加,离合器的励磁电流就增加或减小,转速就增加或减小。

图8-13 电动机延边三角形起动控制电路

图8-14 电磁调速电动机的起动控制电路

当离合器上的负载(也就是电动机的负载)增加或减小时,其转速就要下降或上升,测速发电机的输出电压就要减小或增加,因给定电位器未动,因此给定电压与测速电压的差就要增大或减小,这样V2的输入信号就要增大或减小,进而导致触发脉冲的前移或后移,晶闸管的触发延迟角α减小或增加,离合器的励磁电流就要增加或减小,转速就要上升或下降,上升或下降的转速与因为负载变化而引至转速的下降或上升互相弥补,保持了转速的不变,这就叫作速度负反馈,或电压负反馈。系统引入负反馈以后,增加了电动机及系统的机械特性的硬度,也就是负载的变化,不会引起转速的变化,这在自动控制系统中应用很广。

控制器测试可先将其电源接通,调节电位器,即可在输出端AB点用直流电压表看到变化的直流电压;也可在脉冲输出端CD点用示波器观察脉冲的变化;也可将测速发电机的输出线与控制器接好,手转动电动机转动,即可用电压表或控制器上的转速表(实际上也是一块电压表,但用转速刻度)观察到电压或转速的变化。同时可用电压表测量变压器各个二次线圈的电压,应和图中标注相同。

(十二)电动机常用的几种辅助电路

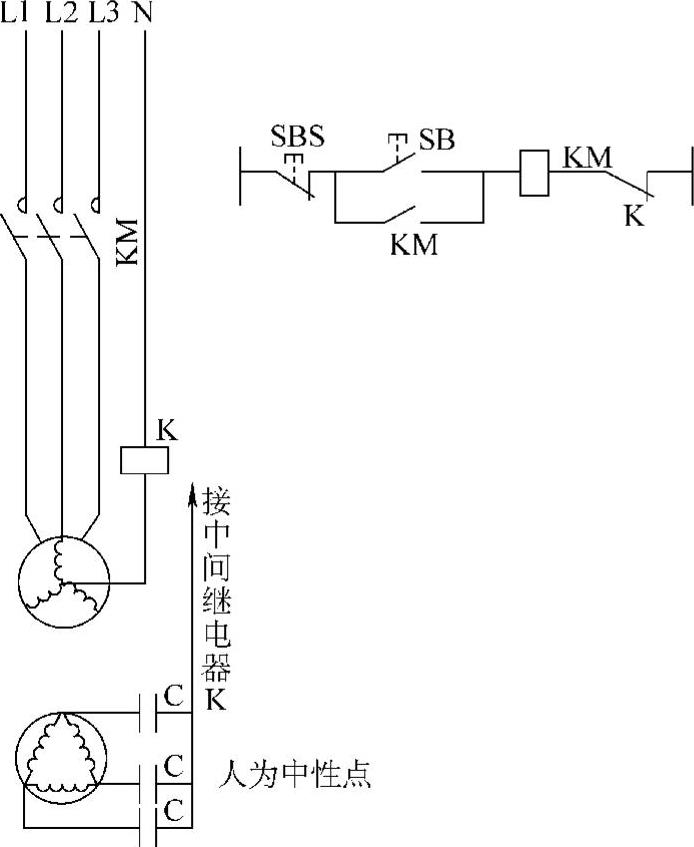

1)机械制动电路。见图8-15,机械制动使用电磁抱闸,有断电制动和通电制动两种:一是要调整抱闸和抱轮的间隙且使其同心;二是要通电或断电试验电磁铁的吸合是否可靠。

2)能耗制动电路。见图8-16,是在电动机断电的同时给定子绕组通以直流,产生一个静止的磁场,惯性转动的转子便感生电流并产生与原转动方向相反的转矩,使电动机制动。调整的参数是制动时间及R的调整,制动时间一般为2s左右,两者均应在电动机断电时实测。(https://www.xing528.com)

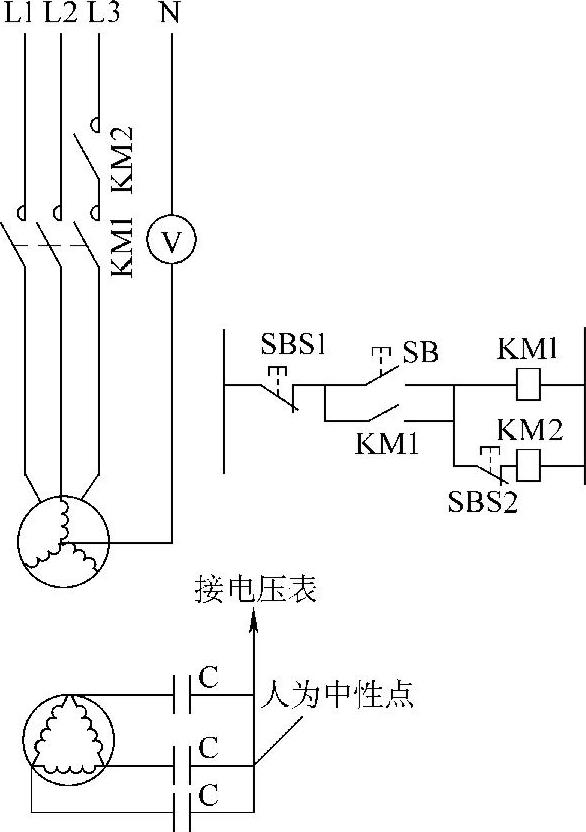

3)单相或断相保护。见图8-17,也叫作零序保护,通过中性点或人为中性点在断相时产生的不平衡电压使中间继电器动作,进而使电源跳闸。中间继电器动作电压的选择应在电动机断相时实测,一般为12~24V。实测时可人为地将其电源断相,而测量中性点电压,见图8-18。电动机正常运转时,操作SBS2即时读取电压表的读数,操作时间越短越好。

图8-15 电磁抱闸制动控制电路

a)在电源切断情况下起制动作用 b)在有电源时起制动作用

图8-16 能耗制动控制电路

图8-17 断相保护电路

4)具有点动功能的自动往返电路的调整。见图8-19,主要是测试行程开关本身动作的可靠性和撞块压迫行程开关动作的正确性,其他同直接起动电路。调速时应用点动按钮,使电动机转动,仔细观察撞块压迫行程开关时的情况,然后再调整撞块的形态或位置,或调速行程开关的安装位置。

图8-18 断相保护的调整

图8-19 具有点动功能的自动往返电路

(十三)直流电动机的起动及控制

直流电动机有直接起动、电枢回路串联电阻起动和减压起动等几种;直流电动机的电源,一般10kW以下的采用单相全控桥式整流电源、10~300kW采用三相全控或半控桥式整流电源、300kW以上常采用三相或多相全控桥式整流电源。在中小型直流电动机较多和电解工艺为主的场所,如铝厂,或是造纸、化工等要求调速传动较多的专业厂常采用硅整流所直接提供直流电源,有的也采用直流发电机组提供直流电源;直流电动机的接法又分并励、串励、复励及他励几种。上述三个原因导致了直流传动系统的复杂和难度,再加上直流电动机的构造和价格较交流电动机复杂和昂贵,便限制了直流传动系统的应用。本节只就常用直流电动机的起动及控制作一介绍。

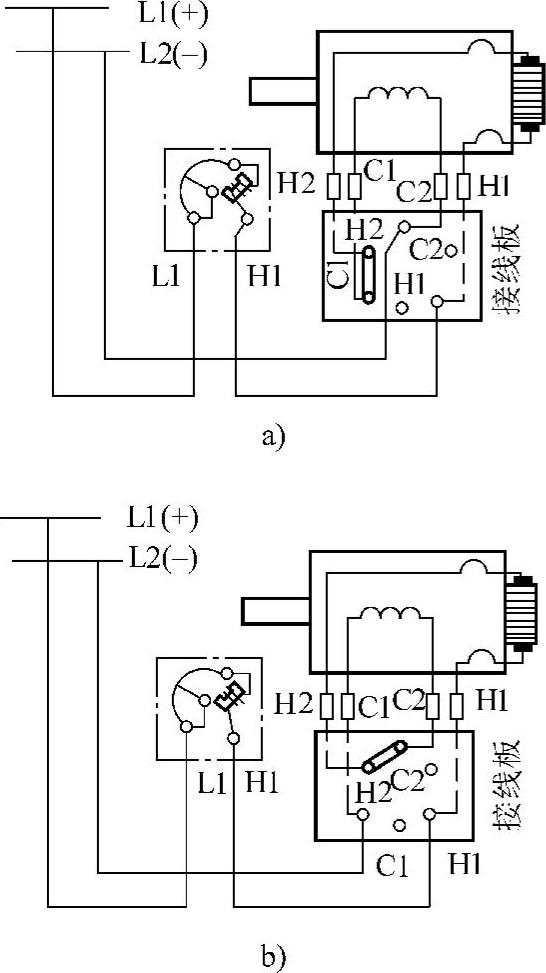

1)串联电阻起动:手动起动电路,见图8-20~图8-22。自动起动电路,见图8-23和图8-24。

手动起动电路的主电路常用熔断器或自动断路器保护短路和过载。起动时,将起动器手柄逐级转动,且在每个级(触点)上停留约2s,直到最后一级被低压释放器吸住为止。这里要注意,并励电动机的励磁回路不得断开;串励电动机不允许空载或轻载起动,避免飞车。

自动起动电路主电路常用熔断器或自动断路器保护短路和过载,并用电流继电器保护过电流,控制电路调节元件有时间继电器、欠电流继电器、零位保护继电器。调节方法及参数基本同异步电动机,不同的是所有继电器和接触器均采用直流驱动。起动时是先将额定直流电源加在励磁电路、主电路及控制电路上,电动机在串联全部电阻下慢速起动,起动电流在电阻上的压降使时间继电器动作,经延时后逐级将电阻短接,电动机则逐级加速,直到额定转速,电动机起动完毕。电路简单可靠,且不受负载大小变化的影响,在实际中应用很广。

2)减压起动:减压起动大都采用晶闸管整流电源,通过触发脉冲的前移或后移改变电动机电枢的电压使电动机减压起动。

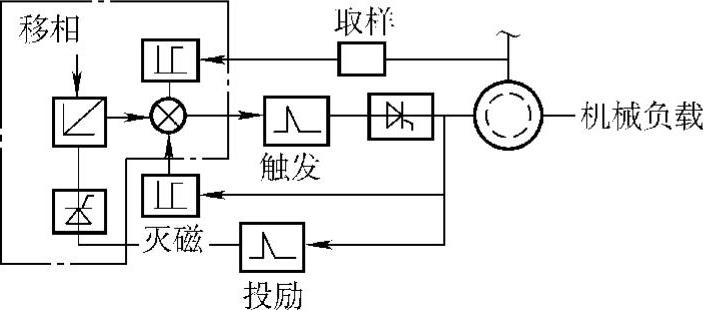

(十四)同步电动机的起动及控制

低压同步电动机的起动常采用异步起动,也就是和异步电动机的起动方法相同,当接近同步转速时,在转子励磁绕组中通入直流电流,使同步电动机进入同步运行,这便叫做异步起动,同步运行。

1)直接起动:即在全压下起动,当电动机达到准同步速度(一般转速达到0.95~0.98额定转速)时即供给励磁,然后牵入同步运行。直接起动的电路及设备同异步电动机,但能否直接起动主要取决于电动机的结构是否允许直接起动、起动转矩能否满足负载的要求及起动时母线上的电压下降的程度三点。

图8-20 并励电动机接线图

a)正转 b)反转

注:如系他励电动机,并励绕组由外电源供电,绕组的出线标记用T1、T2(或W1、W2)来表示,或他励有二种电压,其二组绕组用T1、T2(或W1、W2)、T3、T4(或W3、W4)来表示。

图8-21 串励电动机接线图

a)正转 b)反转

注:如系他励电动机,并励绕组由外电源直接供电,励磁绕组不可与H1、H2及C1、C2并接,其出线标记用T1、T2(或W1、W2)来表示。

图8-22 复励电动机接线图

a)正转 b)反转

图8-23 直流电动机时间继电器自动起动电路

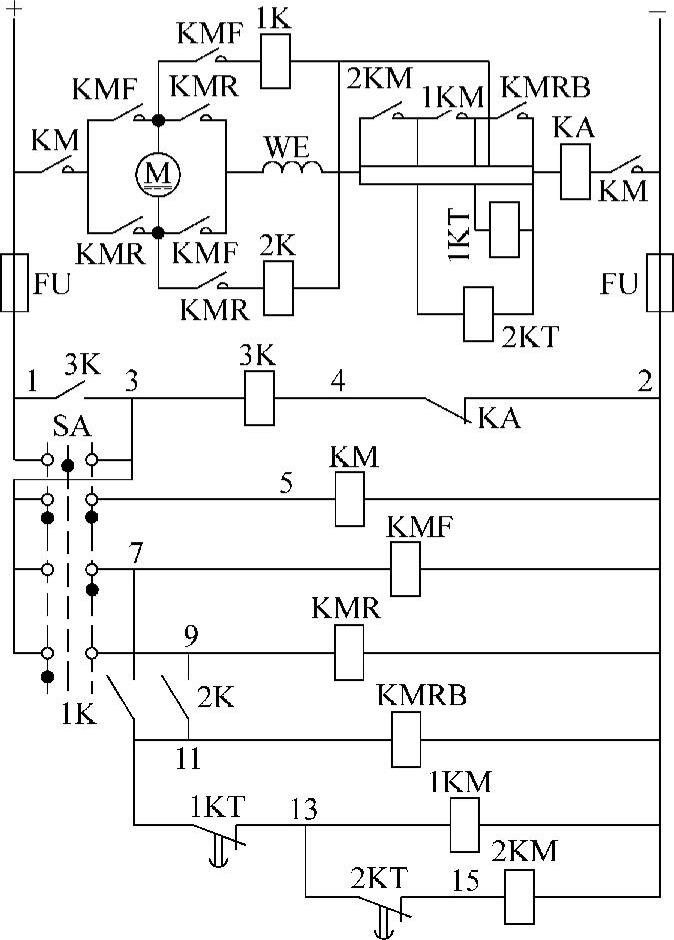

如果母线的短路容量与电动机的起动容量不相适应,则母线电压降会超过允许值,有碍于系统的运行。因此,能否直接起动,可用下式确定:

式中 SK——母线的短路容量(kVA);

QH——母线的无功负荷(kvar);

SM——电机的起动容量(kW);

a——母线允许的最低电压相对值。对于动力与照明混合用电的母线为85%,电动机单独用电的母线为80%。

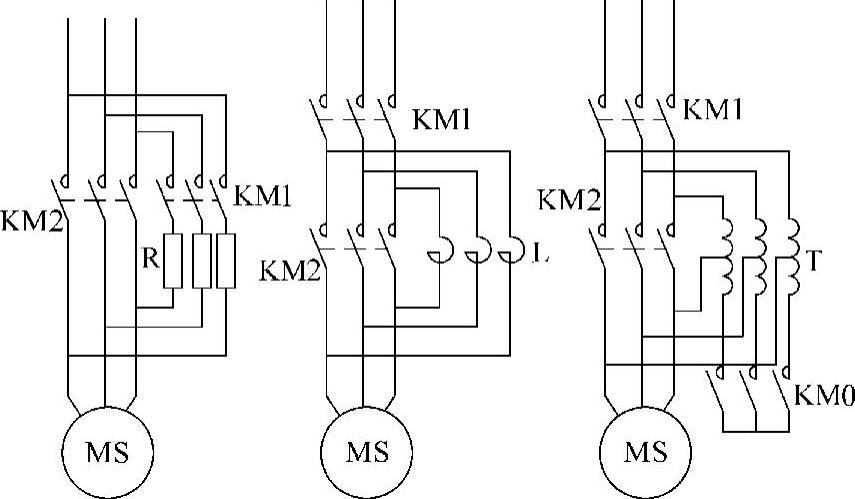

2)减压起动:即通过电阻、电抗器或自耦变压器,把电动机接到电网上,当加速到一定转速时,再切换到全压,电路及设备基本同异步电动机,见图8-25所示的主电路结构。

图8-24 直动电动机具有反接制动的自动控制电路

图8-25 同步电动机减压起动方式

①自耦变压器起动:先使零位接触器KM0吸合,再使线路接触器KM1吸合,这时经自耦变压器T把降低了的电压接到同步电动机的定子上。当转速加速到一定值时,先断开KM0,电动机经T的一部分线圈接到电网上,这时T相当于一个电抗器,再使加速接触器KM2吸合,电动机得全压。这里要注意,KM0断开后加到电动机上的电压,不应比断开前低;KM2合闸前,KM0必须可靠断开。

②电抗器或电阻起动:先使线路接触器或起动接触器KM1吸合,电动机经限流器接到电网上,随着电动机转速的增加,定子电流逐渐下降,电动机端电压逐渐增加。当加速到一定速度时,使加速接触器KM2吸合,电动机得全压。其中电抗起动,KM2吸合后,KM1仍保持吸合。而电阻起动,KM2吸合后KM1应断开。

③供给励磁的时间:一种是电动机在降低了的电压下加速到准同步速度时,供给励磁,使电动机进入同步,然后再接入全压,这叫作“轻载起动”。采用“轻载起动”可以用限流器减小励磁电流接入时引起的电流冲击。另一种是由于机械需要牵入的转矩较大,电动机在降压时所产生的转矩,不能带动机械加速到准同步转速,这就需要采用“重载起动”。这就是在电动机接入全压后再加速到同步转速时,再供给励磁电流。

由此可见,采用何种起动方法,除考虑电动机构造、母线压降外,还要考虑负载的实际情况。

3)励磁的方法:励磁有自励和他励两种,自励就是由和电动机同轴的励磁机励磁,他励则是由专用的直流电源励磁,一般常用成套的晶闸管整流装置。自励根据励磁机与同步电动机励磁绕组连接的方式,又分为固接、经电阻固接和非固接三种。

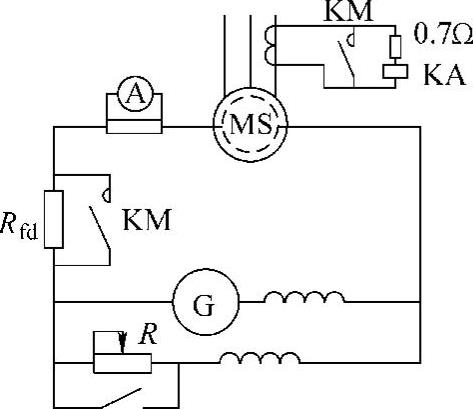

①固接励磁:励磁机的电枢与同步电动机的励磁绕组直接连接,见图8-26。电动机接通电源后,逐渐加速,当达到一定速度时,励磁机开始自励,电动机进入同步,只要励磁机励磁回路的电阻R调得合适,就可以避免励磁机过早的自励,又能保证不到准同步转速时供给同步电动机励磁。电动机轴上的阻转矩不超过电动机额定转矩的0.4倍时,可采用固接励磁,一般固接励磁适用于2000kW以下的轻载起动的电动机。

②经电阻固接励磁:励磁机的电枢经放电电阻Rfd与电动机励磁绕组固接的连接,见图8-27。电动机接通电源后,逐渐加速达到准同步速度后,励磁接触器KM的接点短接了Rfd,励磁机给电动机励磁,电动机进入同步。放电电阻的接入,避免了固接励磁的缺点,适当地选择Rfd的数值,可以改变电动机的起动特性。一般取Rfd/RL为6~10,RL为励磁绕组的直流电阻。

图8-26 固接励磁接线图

图8-27 经电阻固接励磁接线图

③非固接励磁:励磁机与放电电阻不同时接在电动机励磁绕组上,见图8-28。电动机起动时,励磁绕组接在放电电阻Rfd上,当达到准同步转速时,励磁接触器KM吸合,使励磁机向励磁绕组供电,并断开放电电阻,电动机进入同步。这种线路可以在电动机内部故障断开时,励磁电流可以较快的减少到零。所以对具有差动保护的重要电动机常采用非固接线路。

④他励:见图8-29,这种励磁方式克服了上述的缺点,并使同步电动机的体积大大减小,又便于调节,可成为自动励磁系统。但需要一套硅整流电源。电动机异步转速达到定值时,晶闸管触发导通,硅整流装置向励磁绕组提供直流电流,电动机进入同步运行。

图8-28 非固接励磁接线图

图8-29 他励框图

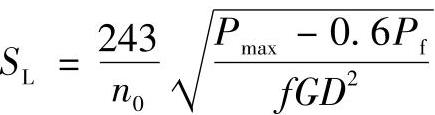

4)励磁供给的控制:电动机的异步转速接近同步转速并给以励磁电流时,电动机能否牵入同步并正常运行,决定于励磁电流供给的时刻与电动机的转差率,在最不利的条件下仍能保证牵入同步的最大转差率为临介转速率(SL)。SL可用经验公式计算:

式中 n0——同步转速(r/min);

Pmax——在给定励磁电流下牵入同步的功率最大值(kW);

Pf——负载功率(kW);

f——电源频率(Hz);

GD2——电动机及拖动系统的飞轮矩(kg·m2)。

①按定子电流控制:见图8-27,KA为一普通LJ型电流继电器,电动机起动之初,定子电流很大,使其吸合;随着电动机转速的逐渐增加,电流则逐渐下降,当接近同步转速时,电流很快降至最小值,继电器释放,使励磁接触器KM吸上,电动机进入同步。电流继电器释放值一般整定为1.5~2倍电动机额定电流。

②按转子电流频率控制:见图8-28,KV为普通的JT3带铜套的直流电压继电器,在电动机起动开始的瞬间,立即吸合,在二极管不导电的半周时,由铜套中的感应电流产生的磁通,使继电器保持着。随着电动机转速的逐渐增加,转子电流的频率逐渐下降。接近同步转速时,二极管不导电半周的时间增加到继电器不能保持的程度,继电器释放励磁接触器KM接通。实际上继电器是在不导电半周的末尾释放的,图中标志的极性,能保证励磁电流接入的时间和相位最有利,即分离角为零。

③采用他励时,则将定子电流或转子电流频率的变化经传感器变成电信号,使励磁可靠接入,见图8-29。

④正常运行中励磁的调节:同步电动机在过励磁下工作时,可向电网送出无功功率,节电效果是很显著的。如果电动机轴上负载不变,也就是有功电流不变,而励磁电流变化时,负载电流(包括无功电流)则不变。励磁电流增大,定子电流超前,送出无功功率;励磁电流减少,定子电流滞后,吸收无功功率。因此,运行中的同步电动机一般将励磁电流调到大于额定值。

(十五)起重设备电动机的控制电路

1.凸轮控制器的电气电路

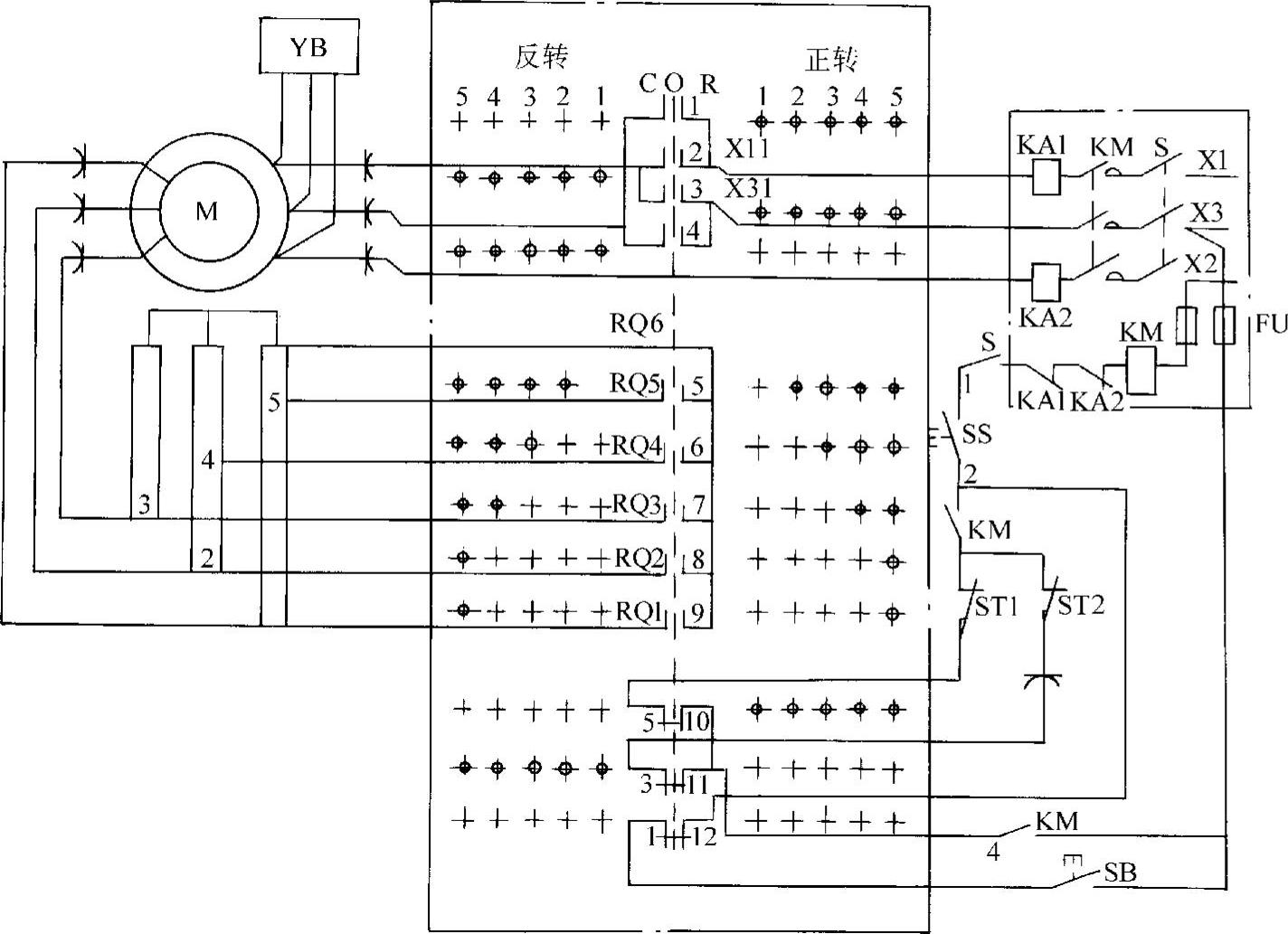

凸轮控制器是电动起重机械中控制电动机起动、调速、停止、正反运行的专用装置,它是通过凸轮的转动而带动触头的闭合与打开,从而使电源接通或短接电阻。凸轮控制器的原理接线见图8-30。

图8-30 凸轮控制器原理接线图

凸轮控制器一般有12副触点,且每副触点均有正反方向闭合的功能且正反方向联锁。其1~4#触点是接通和切断电动机定子回路的,只控制电动机的两相,另一相不经过触点控制,直接由电源接至电动机定子,这是起重机械中电动机接线的一个特点。5~9#触点是分段切除转子串接电阻的;10~12#触点均为动断触点,是用在保护回路的。图中标有 的位置则表示该触点在这个位置是接通的,而标有+的位置则表示该触点在这个位置是断开的。而动断触点10~12#在“0”位时是接通的。

的位置则表示该触点在这个位置是接通的,而标有+的位置则表示该触点在这个位置是断开的。而动断触点10~12#在“0”位时是接通的。

下面分析凸轮控制器的工作原理。

(1)凸轮控制器是与交流接触器配合使用的。由图可知,接触器的线圈经过按钮SB、行程开关ST1和ST2以及凸轮控制器的三副动断触点组成了控制电路。在“0”位时,10~12#触点是闭合的,操作按钮SB。电流经X3、FU、SB、12#触点、SS(紧急开关,已闭合)、S(舱门开关,已闭合)、KA1、KA2与线圈形成回路,接触器吸合。同时,接触器的两副动合辅助触点KM闭合自保。这样当凸轮无论转向正或反时,12#触点打开而接触器线圈仍有电吸合。假如转向正转位置1时,这时12#、11#触点打开,而10#触点闭合,电流经X3、FU、辅助触点KM、10#触点、ST1、辅助触点KM、SS、S、KA1、KA2与线圈形成回路,接触器保持吸合。假如转向反转位置1时,12#、10#触点打开,11#触点闭合,电流经X3、FU、辅助触点KM、11#触点、ST2、辅助触点KM、SS、S、KA1、KA2与线圈形成回路,接触保持吸合。

凸轮控制器的正转触点在正向操作时,一经闭合将不再打开,反向操作时,一经打开将不再闭合,不会出现交流接触器失电现象。反转触点与之相同。其他触点只有在打黑点和不打黑点间进行闭合和断开或断开与闭合的切换。

因电源失电、KA动作、ST动作、SS动作,接触器失电断开,要使其重新得电,必须将凸轮控制器的手柄反向转到“0”位,这时12#触点闭合,这样才能重新起动。因此,12#触点则称为零位保护或零压保护触点。

(2)1~4#触点中,1#、3#为正转触点,2#、4#为反转触点,当正转或反转触点接通时,非控制相因先直接给了电动机,电磁抱闸得电松开,电动机在转子串接全部电阻下慢速起动。如需要加速,可将手柄从1的位置转到2的位置,这时5#触点闭合,将5~0段电阻短接,电动机则加速。同样6#触点短接4~0段电阻,7#触点短接3~0段电阻,8#触点短接2~4段电阻,9#触点短接1~5段电阻,电动机达到最高速。然后手柄反向转动,则触点打开,电阻增加,电动机则减速,到“0”位时电动机停止。反转操作同正转。

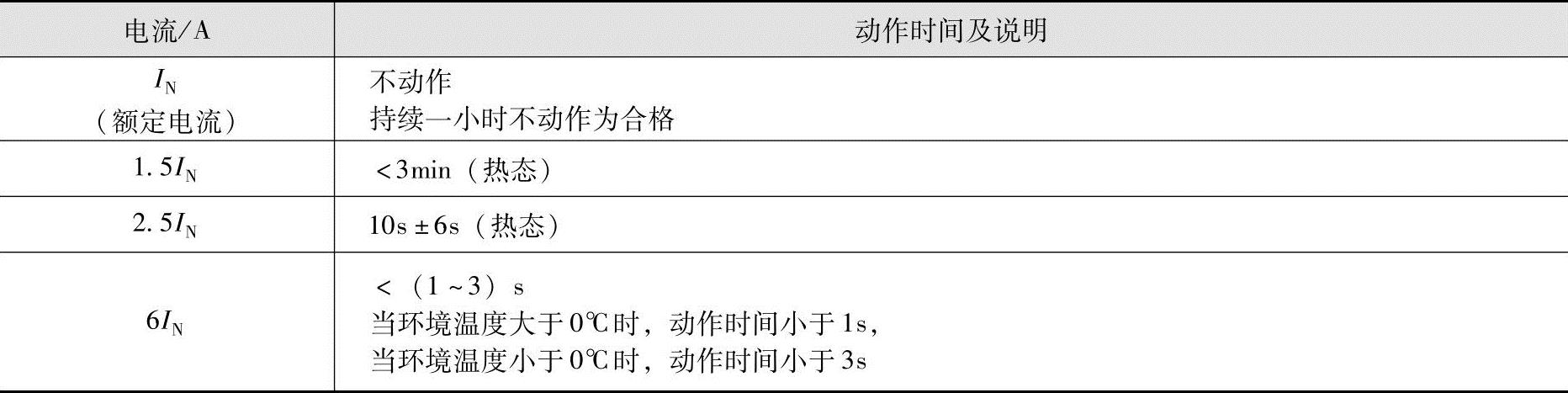

(3)运行中,行程开关ST、紧急开关SS、舱门开关S、过电流继电器KA将起到保护作用。其中KA一般采用过电流延时继电器,具有起动延时、过载延时、过电流迅速动作的反时限特性,其性能见表8-1。由表可以看出,该线路既可躲过起动电流,又能在过载或过电流时跳闸,保护电动机。

表8-1 JL12系列过流继电器反时限特性

2.主令控制器的电气线路

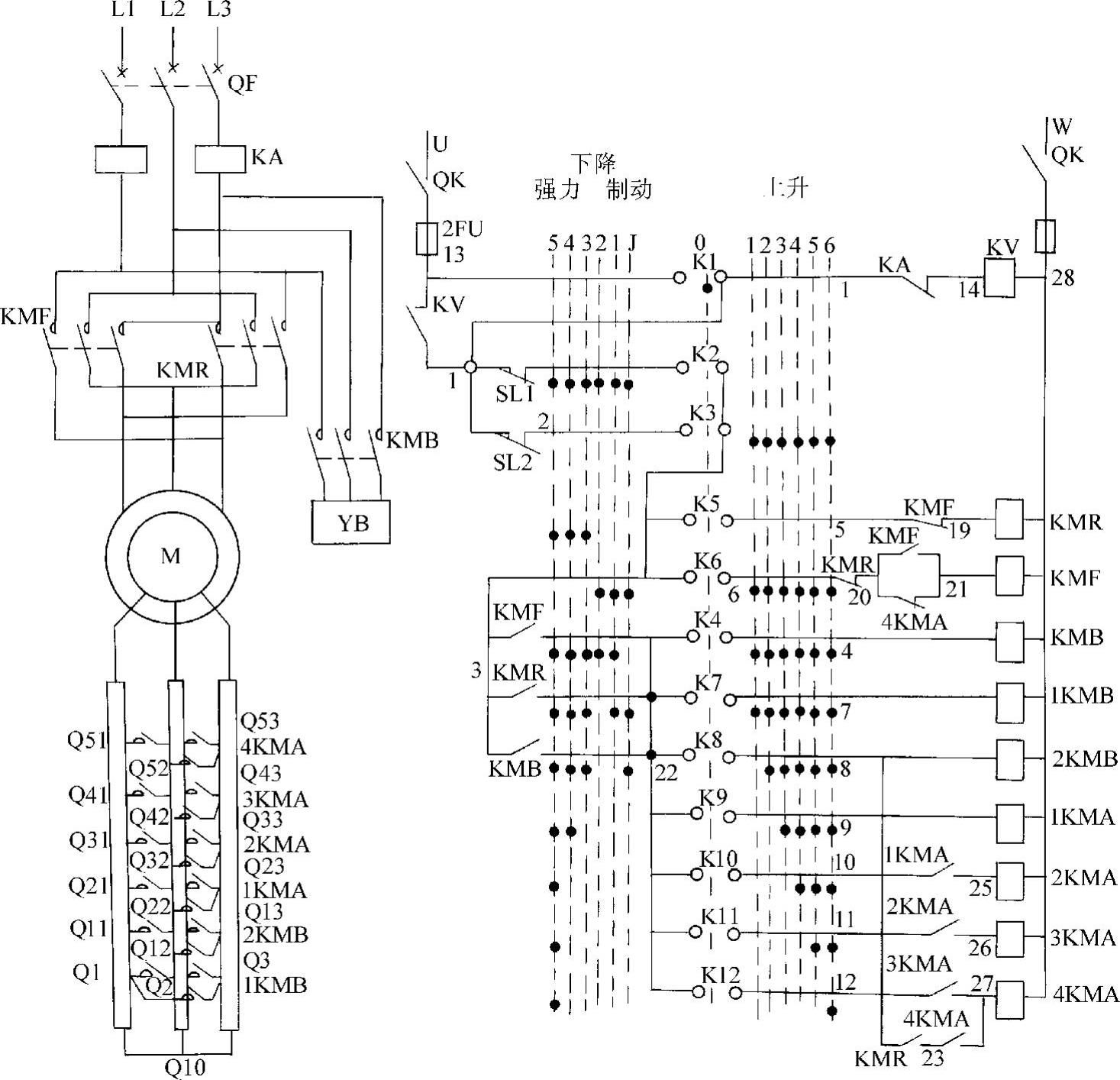

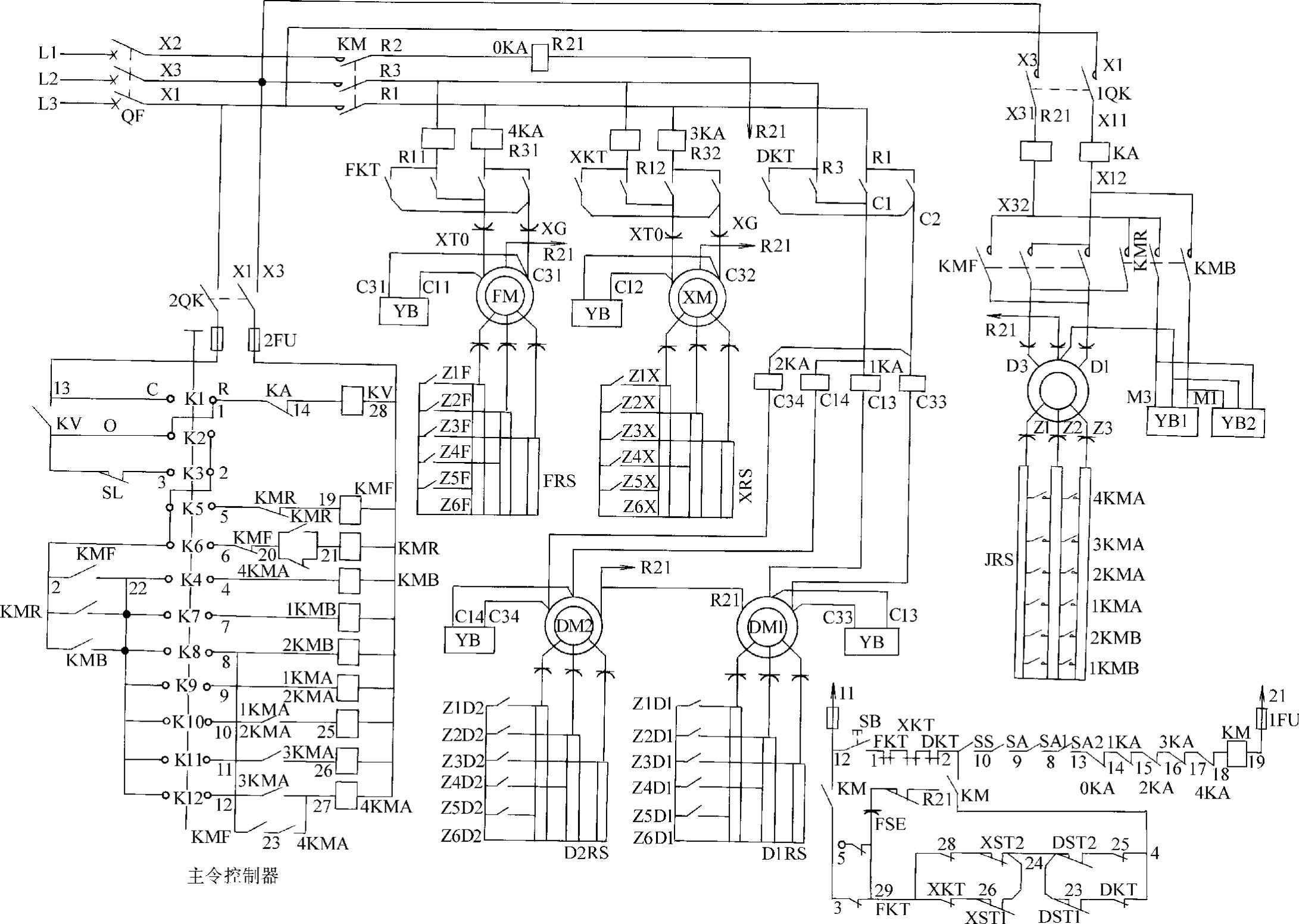

主令控制器是在凸轮控制器的基础上发展起来的。它是用容量很小的类似凸轮的触点去控制接触器,而用接触器的触点去控制电动机的主电路,实现电动机的起动、制动、调速和反转、停止等功能。主令控制器的基本接线见图8-31。主令控制器一般常用于容量较大且工作频繁的主钩电动机上。

主令控制器也有12副触点,其中K1是零位保护触点,控制的是电压继电器KV,其触点KV(13-1)闭锁了控制电路的电源,实现了零电压保护。同时过电流继电器的触点KA(1-14)串接在KV线圈的回路里,过载时可切断控制电路的电源,实现过负荷保护。K2、K3则为正反转行程限位保护触点,由行程开关SL1、SL2执行。K4控制制动接触器KMB,通电后KMB吸合,使电磁制动器YB打开,断开后YB失电制动。K5控制下降接触器KMR,K6控制上升接触器KMF。K7~K12控制短接电阻接触器1KMB、2KMB、(1~4)KMA。主令控制器的触点闭合或打开以有无黑点“ ”为准,与凸轮控制器基本相同。

”为准,与凸轮控制器基本相同。

图8-31 主令控制器的基本接线图

下面分析主令控制器的工作原理。

(1)将控制电路电源开关QK闭合,主令控制器手柄置于“0”位,K1闭合,KV通过KA动断触点(1-14)得电吸合,KV(1-13)闭合自锁。

(2)在上升位置1时,K3、K4、K6、K7闭合,接触器KMB、KMF、1KMB吸合,电磁抱闸YB松开,电动机得电起动,这时第一段反接电阻被1KMB短接。如果将上升位置从1逐次切换到2、3、4、5、6位置时,接触器2KMB、1KMA~4KMA相继吸合,逐级切除电阻,电动机升速。触点1KMA(10-25)、2KMA(11-26)、3KMA(12-27)提供电气联锁,保证按顺序切除。上升阶段电动机工作在电动状态。

(3)在下降J位置时,转子串入四段电阻(因1KMB切除一段电阻)、电动机有较大的起制动作用的转矩,同时K4断开,KMB失电、YB制动,这样重物保持一定的位置静止不动。因此,J这个位置则用于下降制动停止。在下降的其他位置上,K4始终接通,KMB得电,YB解除制动。

(4)在下降1位置时,K2、K4、K6、K7闭合,KMF、KMB、1KMB吸合,电动机转子串接5段电阻,电动机还是接成上升相序,抱闸松开;在下降2位置时,K2、K4、K6闭合、电动机串6段电阻,仍为上升相序。这时若负载不能克服电动机的转矩,则会出现重物上升的现象。因此,1、2位置常用于重物下降,这时因串较大电阻,在位能转矩作用下,电动机运行在速度反向倒拉反接制动状态、获得较小的下降速度。

(5)在下降3位置时,K2、K4、K5、K7、K8闭合,KMR、KMB、1KMB、2KMB吸合,抱闸松开,KMR将电动机倒相反转,串四段电阻,转矩反了转速反了;在4位置,又有K9闭合,1KMA吸合,串三段电阻。这样在3、4位置上可强迫负载下降,即使负载较轻也能得到下降速度。

(6)在下降位置5时,除上述外,又有K10、K11、K12闭合,除常串电阻外,电阻全部切除,可获得较大的强迫下降速度。如重物较重,转速超过电动机同步转速时,在其作用下可使电动机进入再生发电状态,把重物的势能转变为电能反送回电网。4KMA(23-27)和KMR(8-23)串联的设置是使4KMA线圈自锁,这样在由5位置切换到J、1、2位置时,避免了切换过程中经过3、4位置造成的高速下降,而是使其保持在5的特性上。当切换到上升挡位时,KMR(8-23)断开,自锁解除、不影响提升调速。KMF的自锁接点KMF(20-21)只有在4KMA切断后才起作用,这样,当由下降5、4、3切换到2、1、J时,转子电阻全部接入才能进入反接制动,防止反接制动过程的电流冲击。

KMB(3-22)与KMR(3-22)、KMF(3-22)并联的设置,保证了下降位置2、3的切换中只有一只接触器吸合而另一只接触器断开,不致发生电动机高速下机械制动而引起的剧烈振动。

(7)运行中,过载由KA保护,上升及下降极限位置由SL保护,突然停电由KV保护,切断控制电路的电源,重新起动必须使手柄回到“0”位。

3.桥式起重机常用的控制电路

桥式起重机一般由五台电动机拖动,其中主钩电动机容量较大,由主令控制器控制,副钩电动机、小车移动电动机、大车移动电动机(两台)容量较小,一般由凸轮控制器控制。同时设置保护柜和控制柜,保护柜、控制柜均有系列成套产品,请参阅有关手册,电源设置滑线和辅助滑线。上述内容构成了复杂的控制系统。桥式起重机常用的电气控制电路见图8-32。

(1)主钩的控制和控制柜

1)由图8-32可以看出主钩控制由两个部分构成:一是主令控制器,这部分与前述及图8-31是相同的,只是在下降回路中省略了一只行程开关SL,同时将主令控制器的闭合和断开的标注黑圆点取掉了,读图时可与图8-31对照;二是主钩电动机JM的主电路,这部分与前述及图8-31是基本相同的,所不同的是增加了一只电磁抱闸,两只同步运行。另外,主电路中定子与转子的接线是由电刷与滑线( )完成的,见JM的D1、D3和R21,同时R21是一非控制相,直接由主钩定子滑线引来,这一点与图8-30相同。

)完成的,见JM的D1、D3和R21,同时R21是一非控制相,直接由主钩定子滑线引来,这一点与图8-30相同。

2)工程中常把主钩主电路中的1QK、KA、KMF、KMR、KMB以及主令控制器电路中的2QK、2FU、KV、1KMB、2KMB、(1~4)KMA等电气元件装在一台柜(屏)上,把与主令的接线和与总开关的接线甩出,以便接线。我们把这个柜(屏)称为控制柜(屏),控制屏一般装在轿厢内,也有装在起重机的主桥架上的。同时把转子电阻JRS装在箱内,也安装在主桥架上。

(2)副钩及大车、小车的控制

1)副钩及小车的控制是用凸轮控制器进行的,与图8-30基本相同,定子与转子的接线也是由电刷与滑线完成的,其中定子的一相R21为非控制相。凸轮控制器的保护功能由单独的保护柜来完成。

2)大车的控制也是由凸轮控制器进行,所不同的是凸轮控制器切换电阻的触点有两套分别同时切换两台电动机的转子电阻D1RS和D2RS,定子则由一套触点控制,保护触点也为一套,以便实现两台电动机的同步控制。因为大车为两台电机拖动,因此这两台电动机的同步性是很重要的,不只是控制系统有严格的要求,而且两台电动机本身的各种参数必须相同,才能保证同步。同时两台电动机分别设置的电磁抱闸YB的参数(包括间隙)也必须相同。

(3)保护柜

1)工程中常把主开关QF、主接触KM、大车小车副钩的过电流继电器(1~4)KA、总电流继电器0KA、按钮SB以及信号装置等电气元件装在一台柜(屏)上,其他与控制屏相同,把这个屏叫作保护屏。

2)图8-32给出了保护屏的原理接线图,见图8-32的右下角,该图是主接触器KM的控制原理图,可分四部分解说明。

①未起车前,副钩、小车、大车的凸轮控制器的零位触点FKT、XKT、DKT是闭合的,这时先闭合主桥架上横梁栏杆安全门开关SA1和SA2,进入轿厢后将厢门开好,厢门安全开关SA闭合,然后闭合紧急开关SS,因为过电流继电器0KA、(13~14)动断触点是闭合的,操作起动按钮SB,KM线圈接为通路得电吸合,主接触器闭合。这些触点任一个断开都会使KM失电而使主机停车。

②主接触器KM闭合后,其辅助触点KM(12-3)、KM(2-4)同步闭合自锁,自锁回路中均为动断触点。其中XKT(29-28)、XKT(29-26)是小车凸轮控制器的正反联锁触点,XST2(28-24)和XST1(26-24)分别为小车向左和向右的行程极限开关;DKT(4-25)、DKT(4-23)是大车凸轮控制器的正反联锁触点,DST2(25-24)和DST1(23-24)分别为大车向前和向后的行程极限开关。这些触点任一个断开都会切断自保回路而使KM断电。

图8-32 桥式起重机常用的电气控制电路

③KM自锁回路中,FKT(3-29)是副钩凸轮控制器的一副正反联锁触点,因为提升机构只需要向上极限的保护,这里则采用了向下联锁触点FKT(3-29),并串联上行极限开关PSE,这样当副钩上行时,FKT(3-9)打开,到极限位置时行程开关PSE打开,副钩电动机停转。但是这里要注意到,FKT(3-9)的打开还切断了自保触点KM(12-3),因此,熔断器(11-12)的11点必须与R21非同相,这样才能起到保护作用。

④保护屏的原理接线图与图8-30有相同的部分,并且为图8-30的基础上发展的。需要说明的是原理接线图中的与熔断器FU的接线必须正确无误,即11#接电源总线的X1,21#线接电源总线的X3。

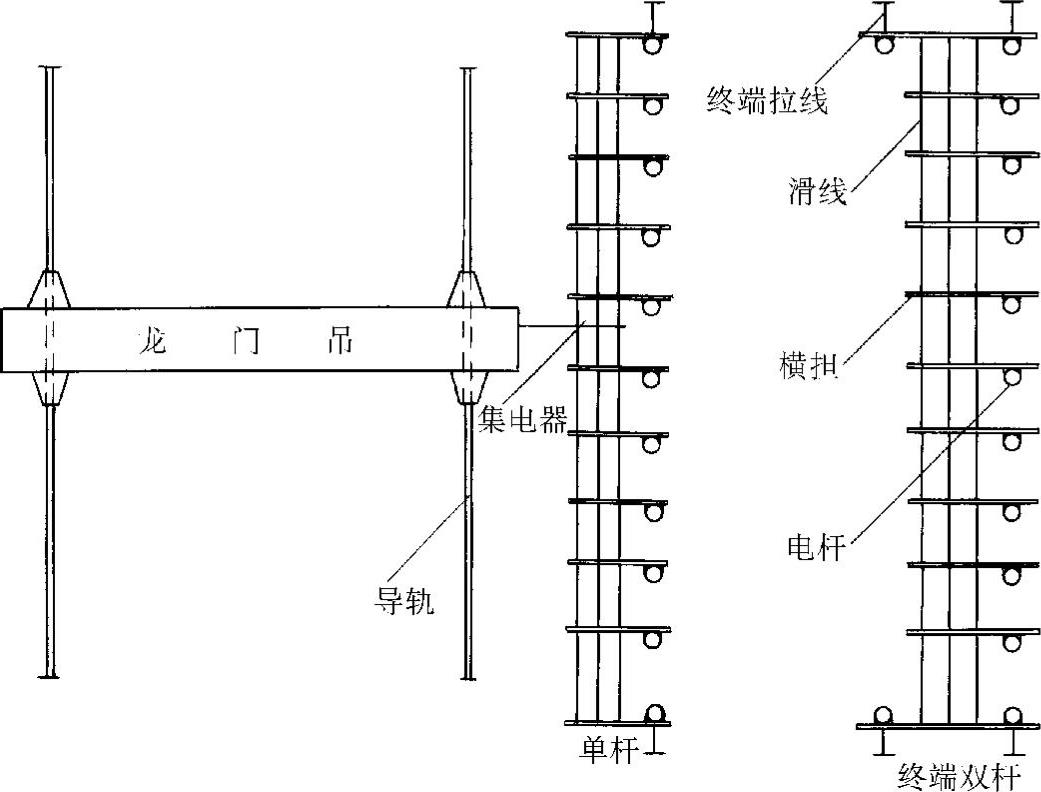

(4)滑线 滑线分两种:一种是主滑线(或称电源滑线),是由低压电网引至轿厢控制柜中主开关QF上闸口的;另一种是辅助滑线,是连接提升机构电动机、小车电动机定子、电动机转子电阻和提升机构行程开关的。

1)主滑线一般标注在平面图上,可由圆钢、角钢、钢轨制成,见图8-33。室内天车的滑线则安装在天车梁上,见图8-34。容量较小的起重机主滑线也有采用悬挂或卷筒软电缆的。采用哪种方式是由设计选定或建设单位确定的,滑线的配套部件应与主机配套。平面图上一般要标出电源与滑线的连接方式及进户位置,容量等。其他有关内容详见设计说明,限于篇幅的关系这里不再列出。

图8-33 桥式起重机平面布置图

2)辅助滑线是随主机配套供应的,一般都安装在主桥架上。辅助滑线的形式与主滑线基本相同。

(5)桥式起重机电气电路的接线图 接线图是按原理图绘制的,并把电动机、电阻器、控制柜、保护柜、主令控制器、凸轮控制器、电磁抱闸、行程限位开关、滑线等部件画出,然后按原理图将各部件的接线点用细线连起来,见图8-35(见书后插页)。通过接线图能更好地了解原理图。

(6)其他形式起重机的控制电路 电动起重机的形式很多,如塔吊、龙门吊等,其线路及控制方式与桥式起重机基本相同,读者可按第一节的分析方法去分析具体的电路。在工业车间中,经常设置吨位较小的单梁电动葫芦,吨位0.5~5t,并设置提升机构和水平移动装置,分别由两台电动机拖动、其中提升机构的电动机采用锥形转子电动机,用锥形制动圈制动,控制电路简单,一般均为点动控制。常用线路见图8-36,读者可自行分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。