由于微机技术的发展,将微机用于工业锅炉控制系统的实例越来越多,性能越来越完备。微机技术引入锅炉控制系统后,简化了自动化仪表及自动装置的线路,提高了控制精度。微机控制引入后,电气部分没有太大的变化,与前述基本相同,因此这里不再介绍。自动化仪表及自动装置部分有的变化较大,我们只列出变化较大的部分加以介绍。引入微机后变化最大的是检测的点和检测量增加了,充分利用了微机多功能多变量测量控制功能,使控制系统更完善、更精确、更适时。

1.系统概况

(1)工业锅炉微机控制系统一般采用专为工业锅炉控制开发的微机控制系统,这里介绍的机型为IPC486/66,内存2MB,硬盘400MB,软驱1.2MB+1.44MB,14″彩色监视器,备有UPS、交流抗干扰滤波装置及12A/D、8D/A、32I/O变换装置等。

(2)控制软件采用C语言,也可采用其他语言,运用模块化结构对锅炉和除氧器的运行检测、控制,控制周期1s。

(3)水位控制 通过传感器测量汽包水位、蒸汽流量、给水流量,经过微机的运算后控制给水调节阀。由于采用了非线性及去耦合调节,使控制精度达到±5mm。

(4)汽压与燃烧控制 通过传感器测量汽包压力,用自适应算法,控制炉排给煤速度和送风量,保证蒸汽压力。并利用氧化锆氧量分析仪校正风量煤量的配比,实现最佳燃烧,压力控制精度±0.05MPa,对负荷较大时的调整具有很强的适应性。

(5)炉膛负压控制 通过传感器测量炉膛负压,控制鼓风量和引风量,炉膛负压控制精度±5Pa。

(6)运行的监视 运行过程中随时可将运行模拟画面、参数报表、控制参数、直方图、负荷曲线等画面在监视器上进行分析和监控,掌握锅炉运行情况。

(7)测量参数有给水、蒸汽、压力、水位、氧含量、炉膛负压、阀门开度及各点温度以及除氧器的压力、温度、水位等,并对水位、压力、温度等参数的上下限报警。

(8)设置后备仪表,保证调试和检修时使用。

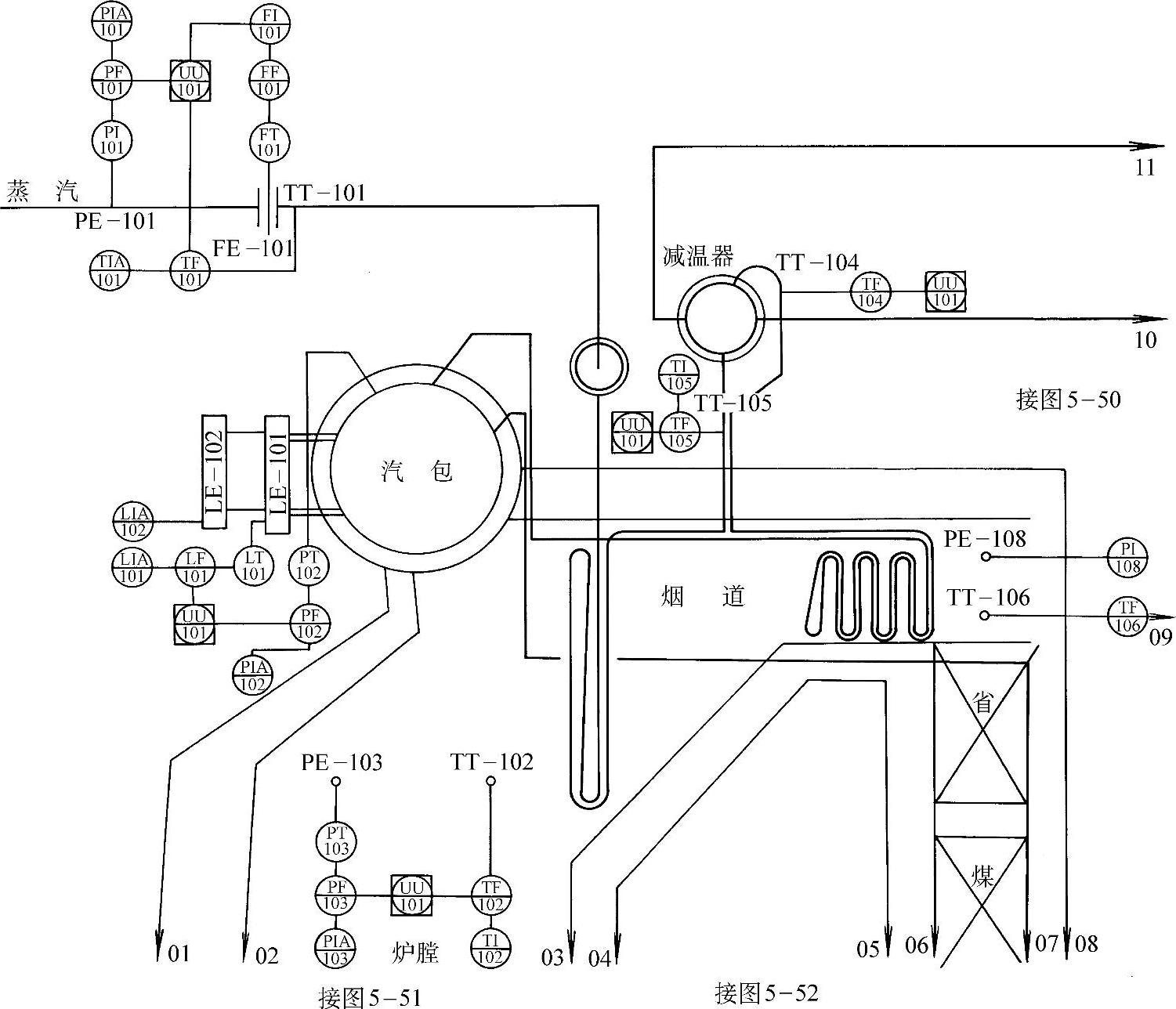

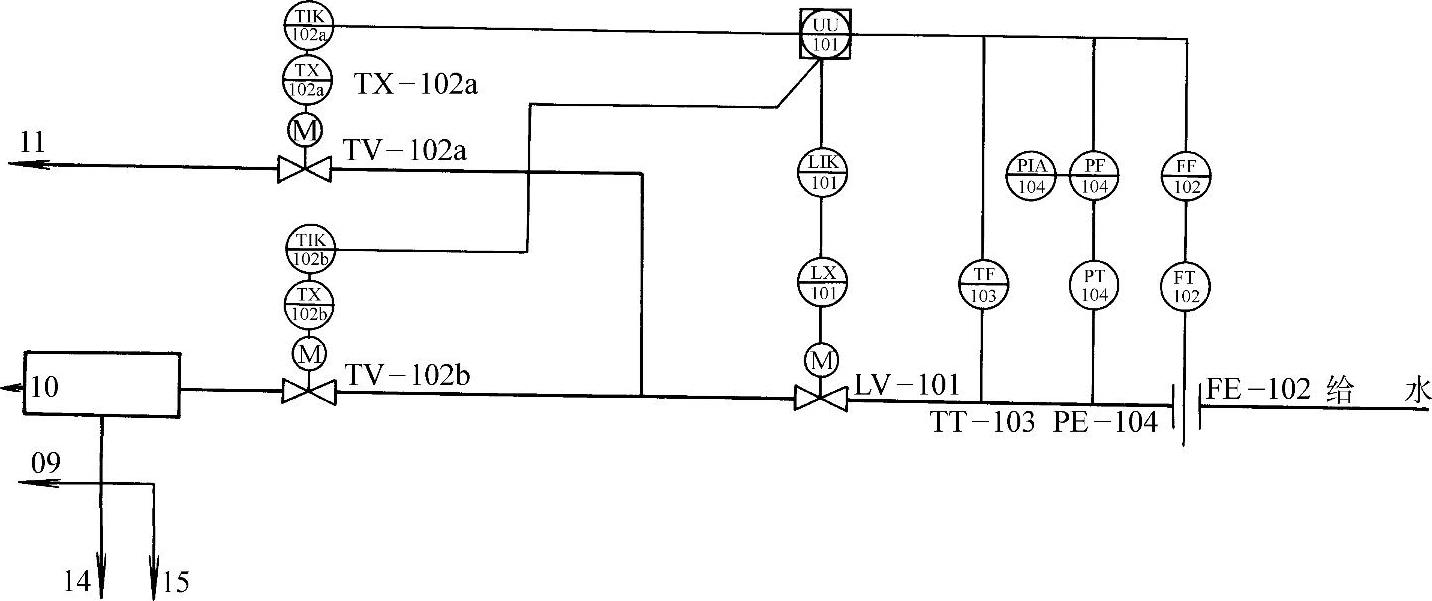

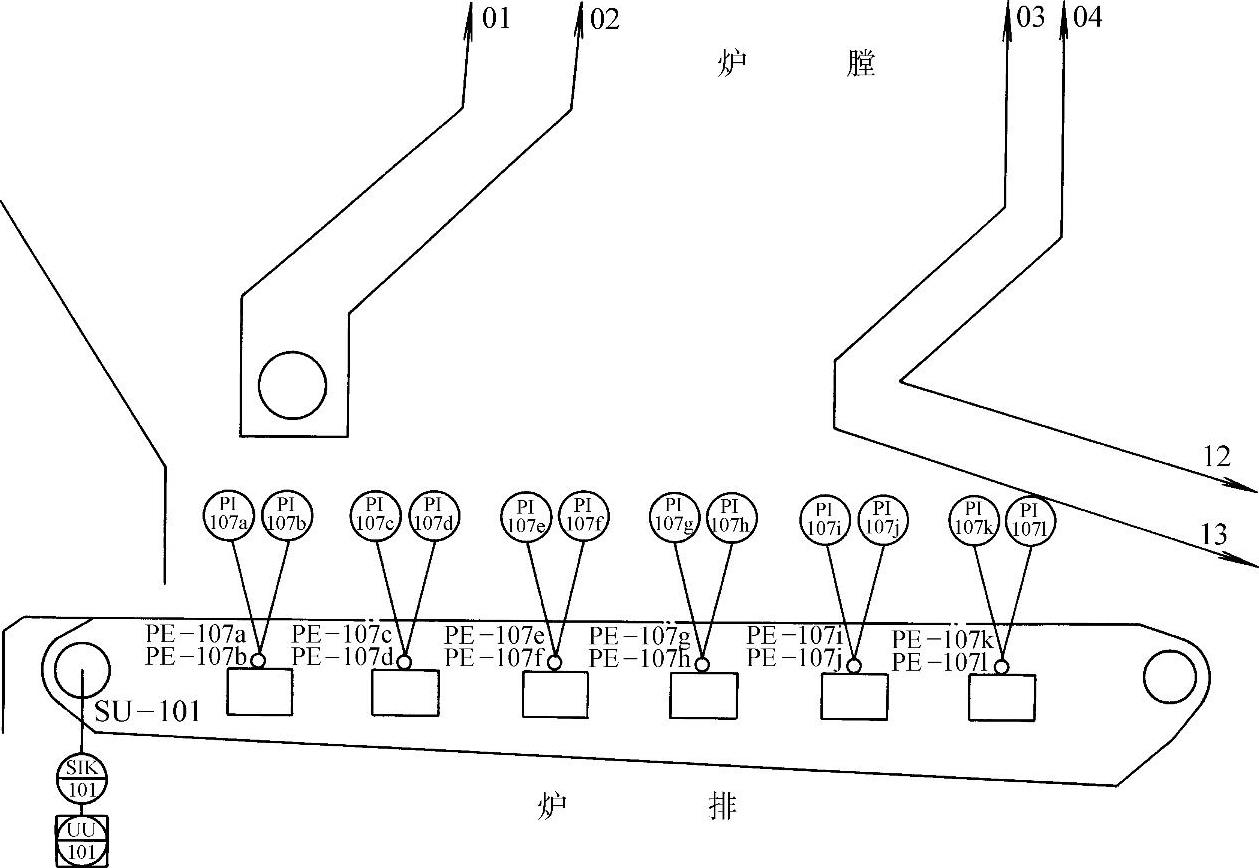

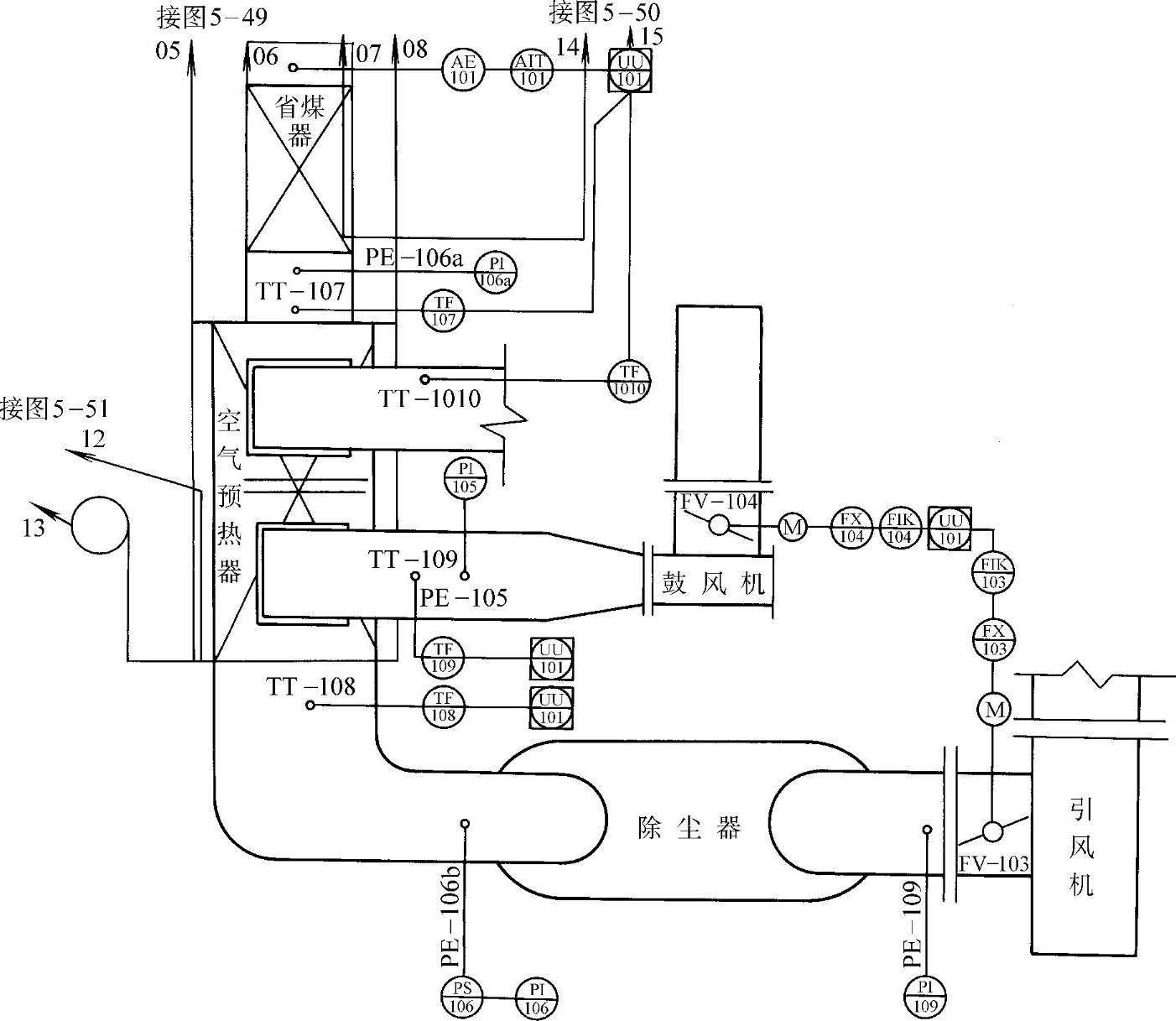

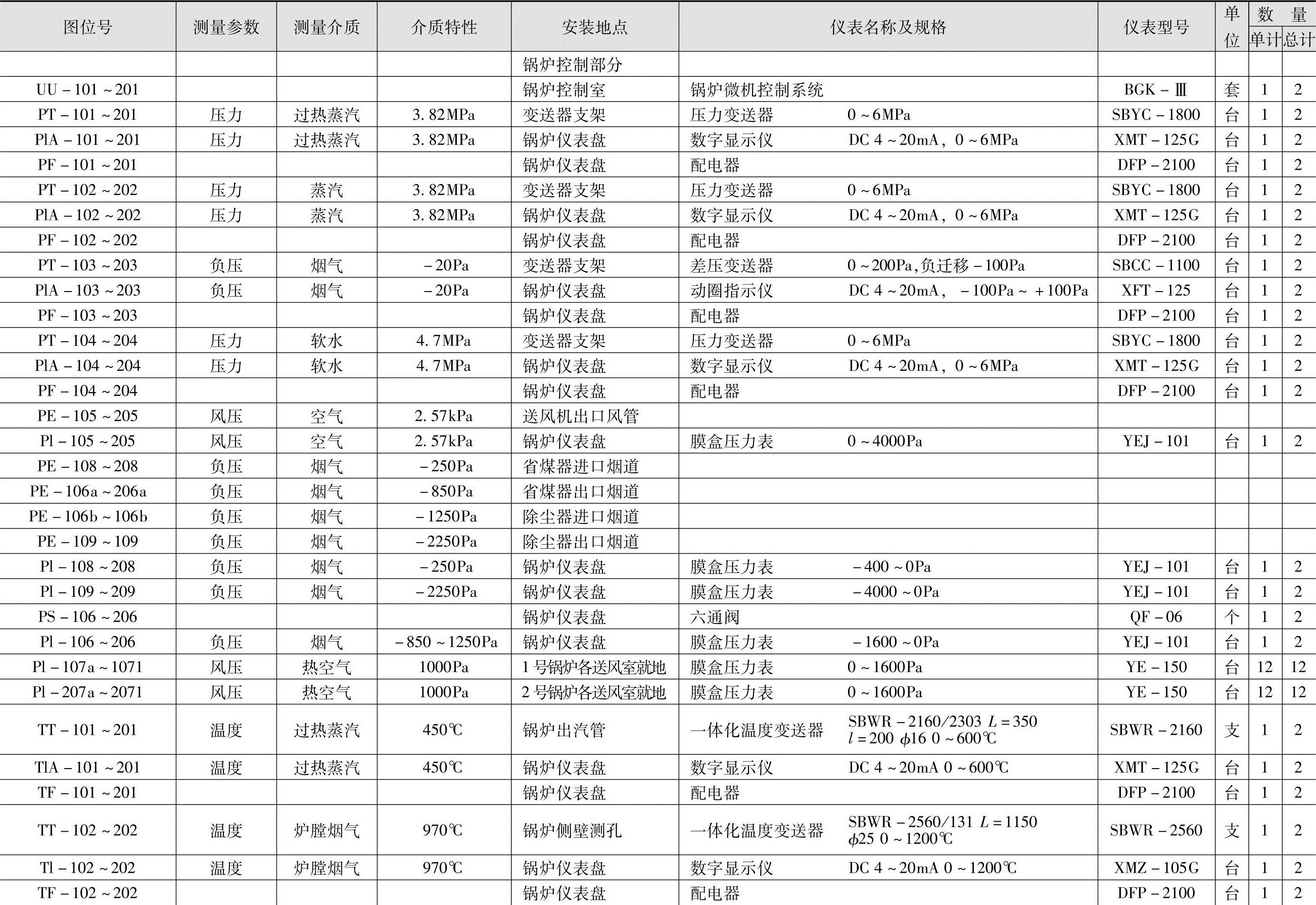

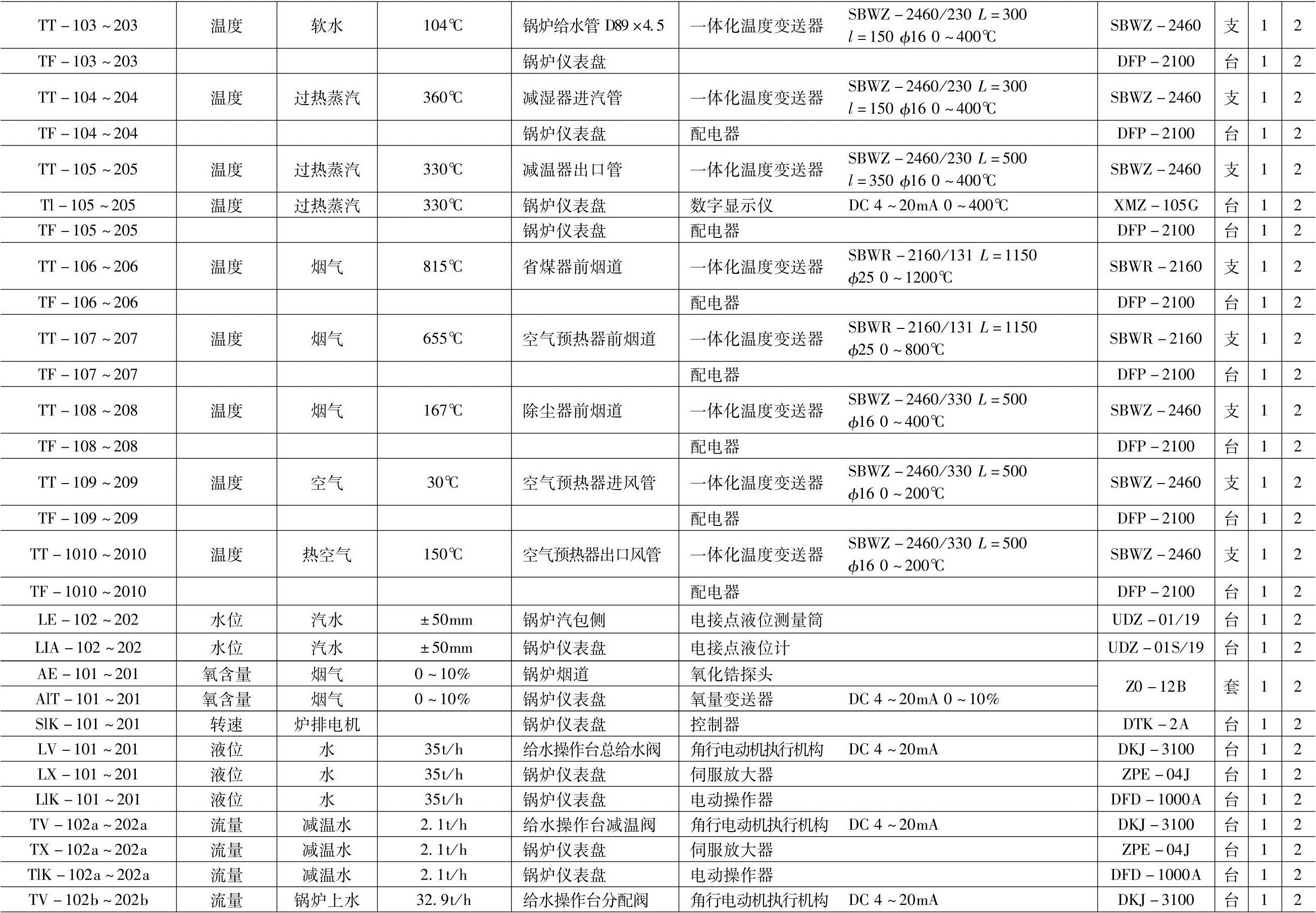

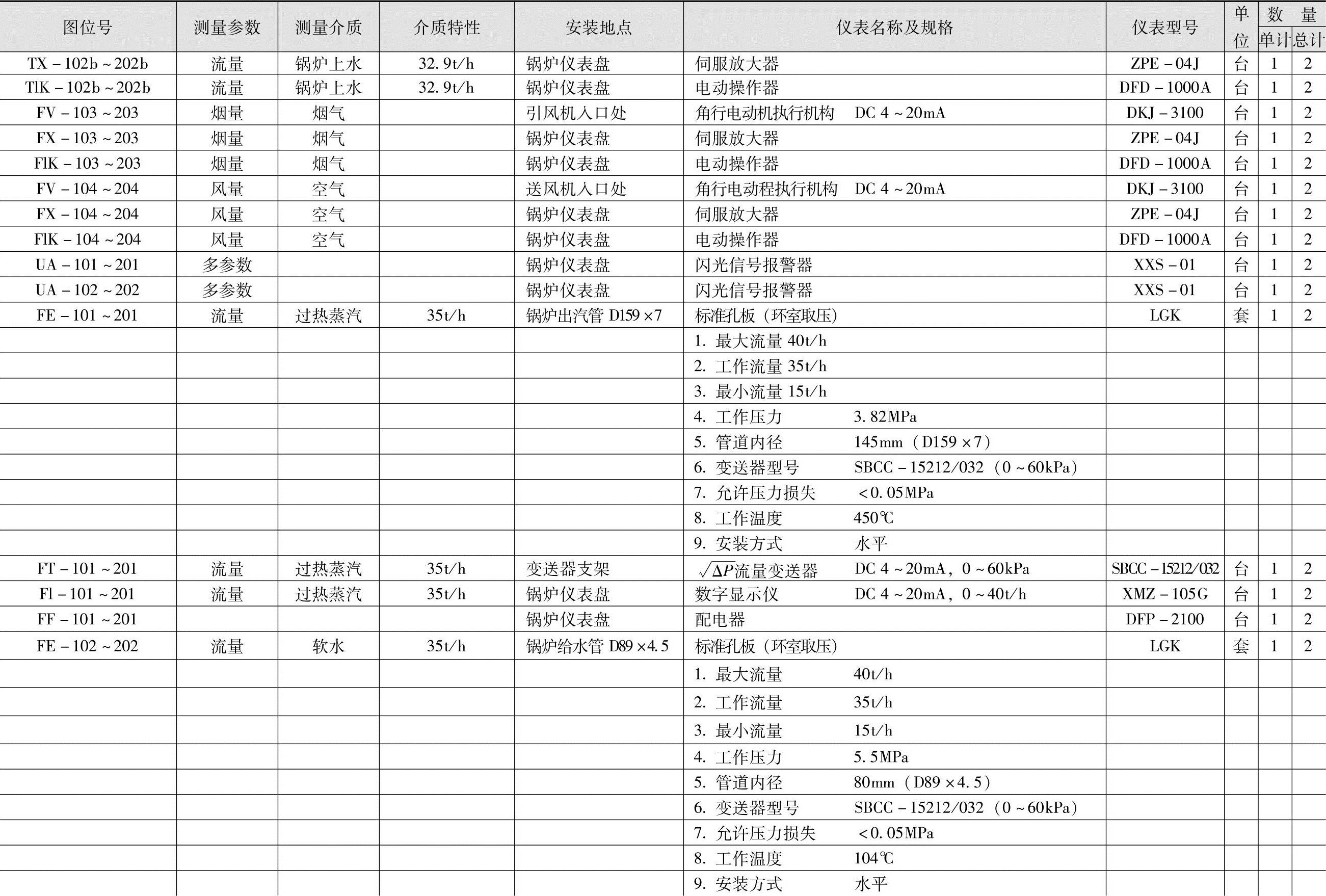

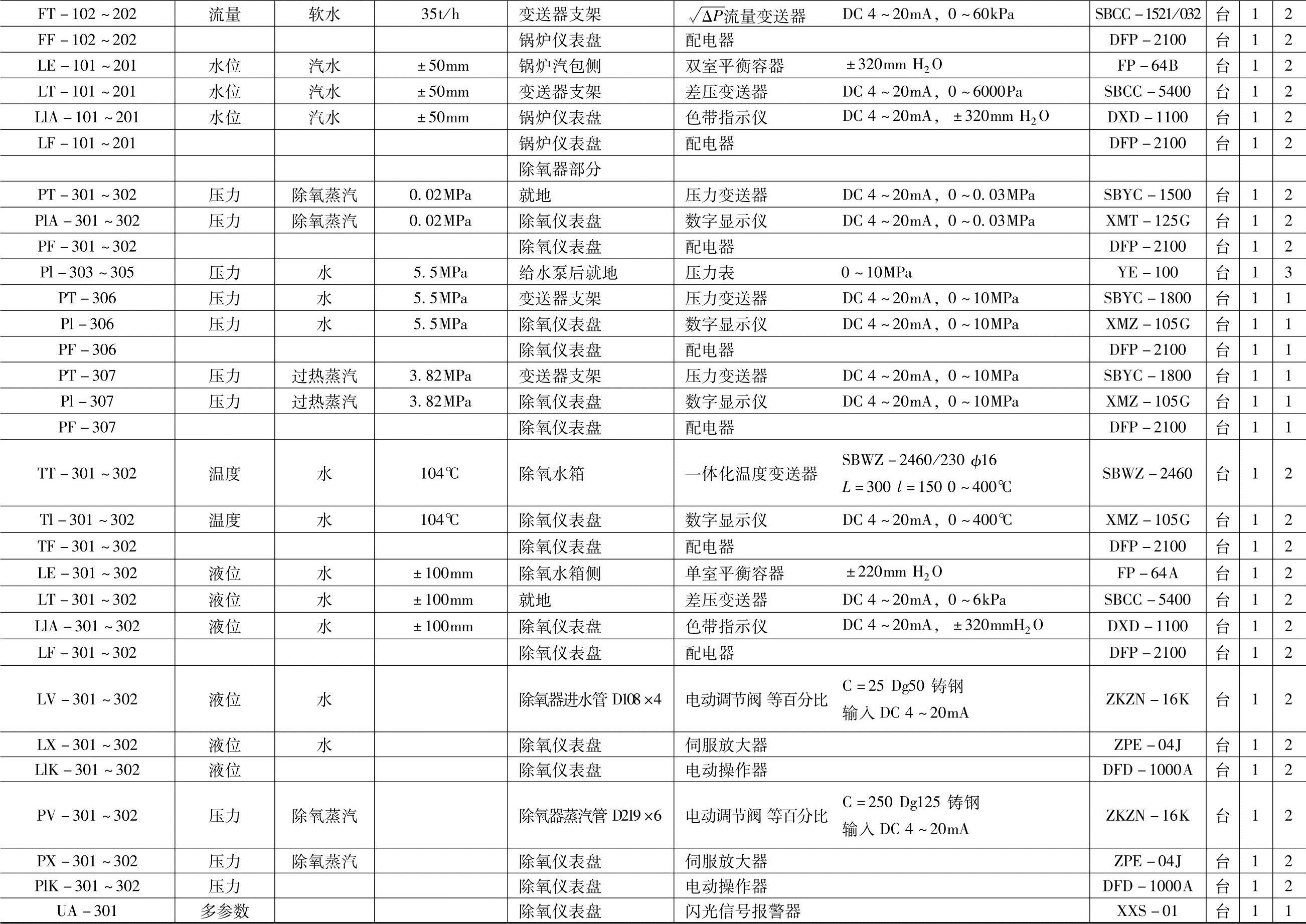

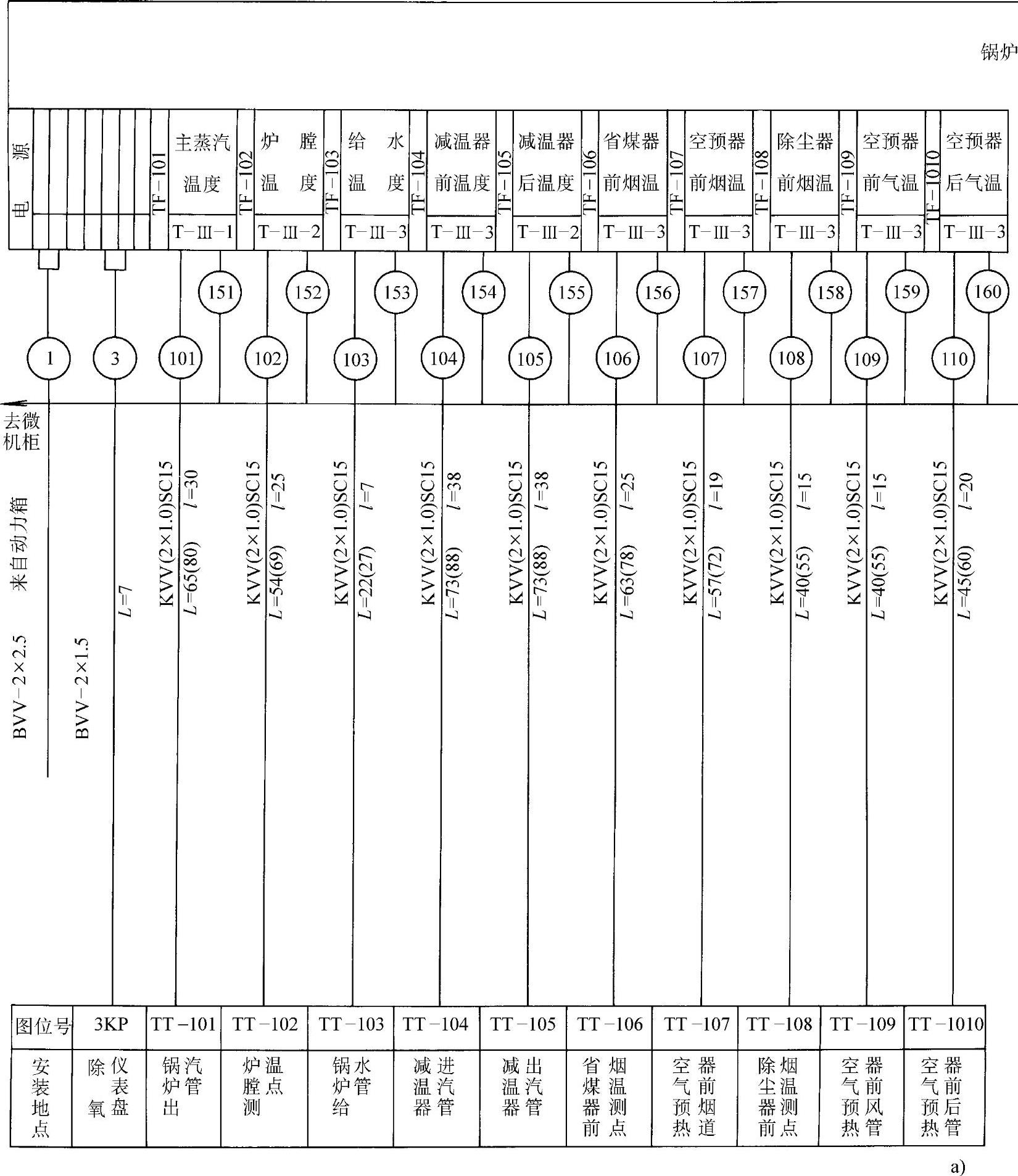

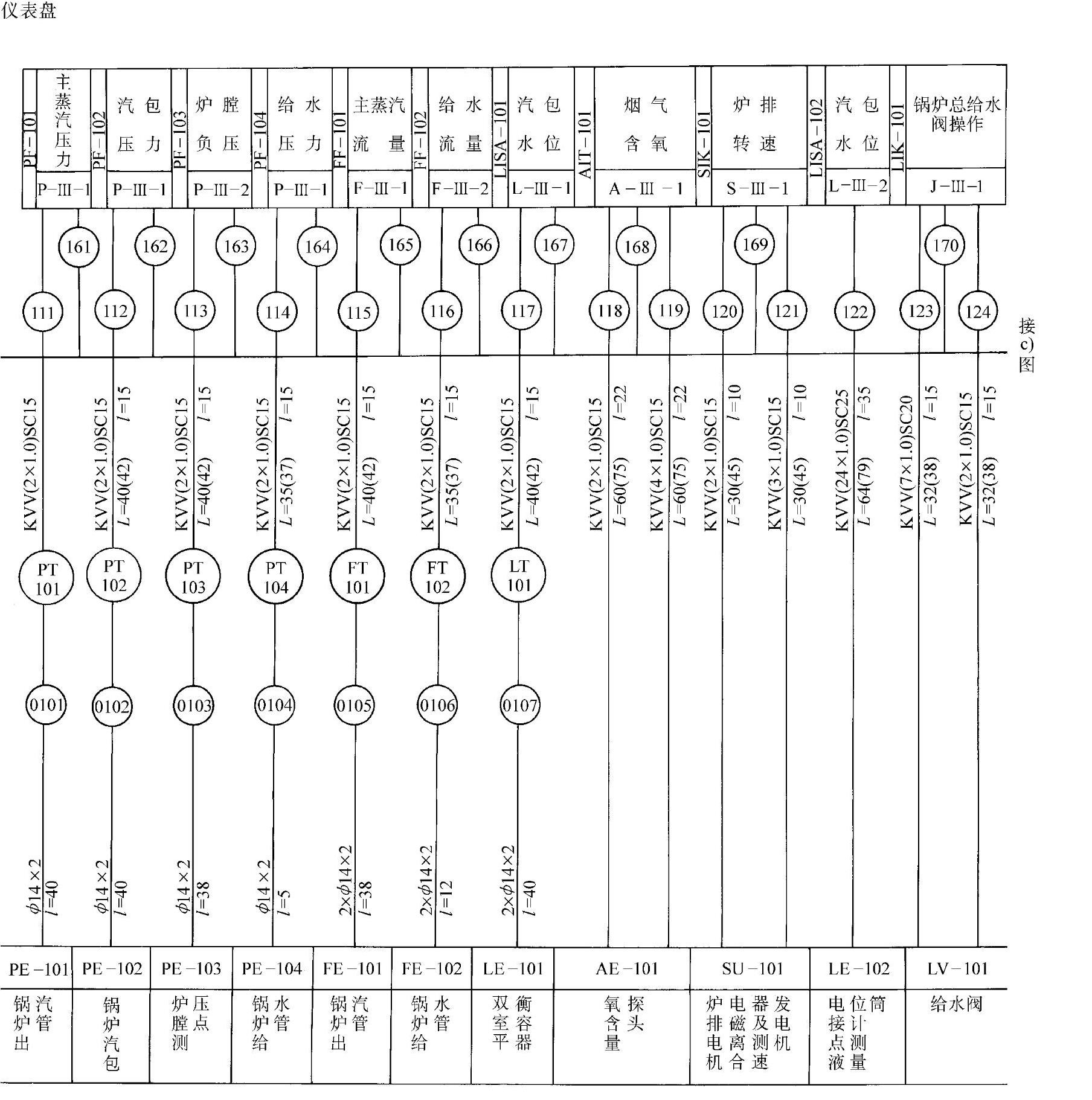

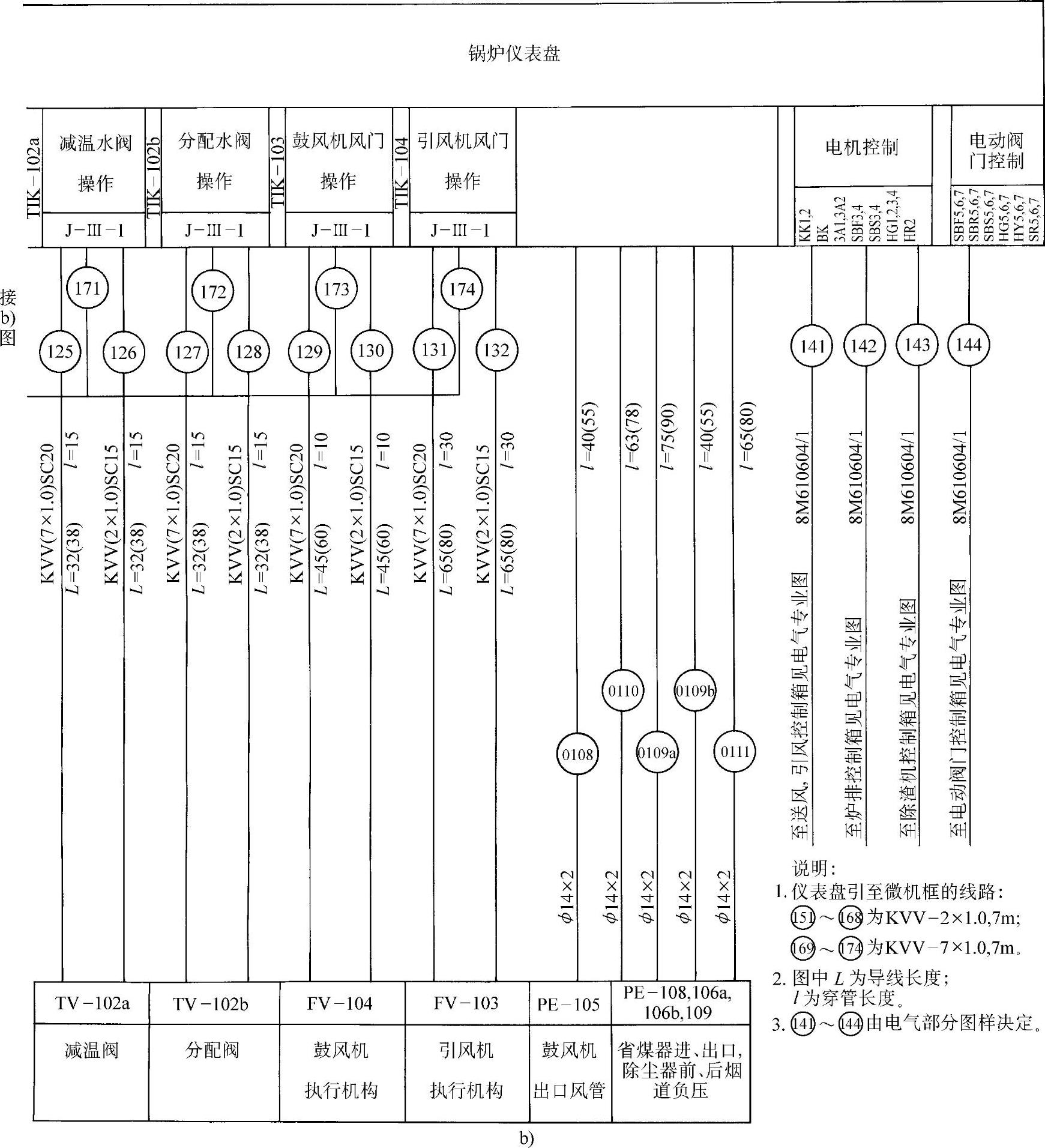

2.锅炉微机控制系统流程图 由于该图较大,我们将其分成4部分列出,见图5-49~图5-52。读者可与图5-28和图5-29进行比较,图中的测量参数和测量点增加了,测量元件没有太大变化,图中增加了微机系统 ,并且所有的测量参数均引入

,并且所有的测量参数均引入 ,实现多功能、多变量的集中控制、集中显示。这里我们不再详细讲述这些图样,读者可用上述方法进行分析。控制测量仪表见表5-11。

,实现多功能、多变量的集中控制、集中显示。这里我们不再详细讲述这些图样,读者可用上述方法进行分析。控制测量仪表见表5-11。

3.锅炉微机控制系统导管电缆连接图,见图5-53,读者可与图5-30进行比较。由图可以看出,所有测量信号引入仪表柜后将全部再引入微机控制系统,以便集中控制和监视。

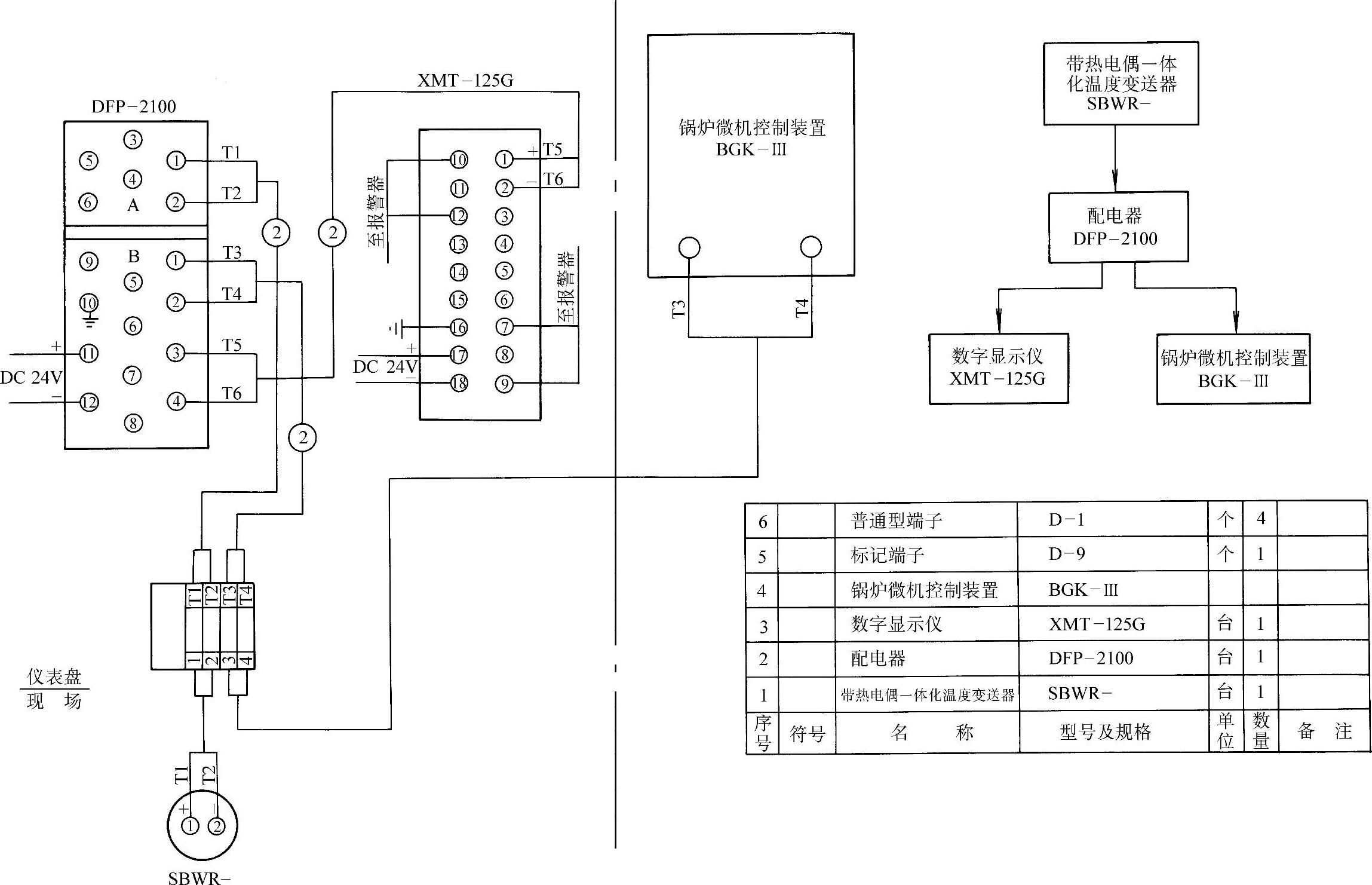

4.锅炉微机控制系统单元接线图 单元接线图基本相同,且较简单,这里列出几个典型的例子供参考。

(1)带显示仪表的温度测量及控制单元接线见图5-54。由图可知,这里采用的是带热电偶一体化的温度变送器,温度信号经配电器后,一是作为显示仪表的信号,二是引入微机控制系统。

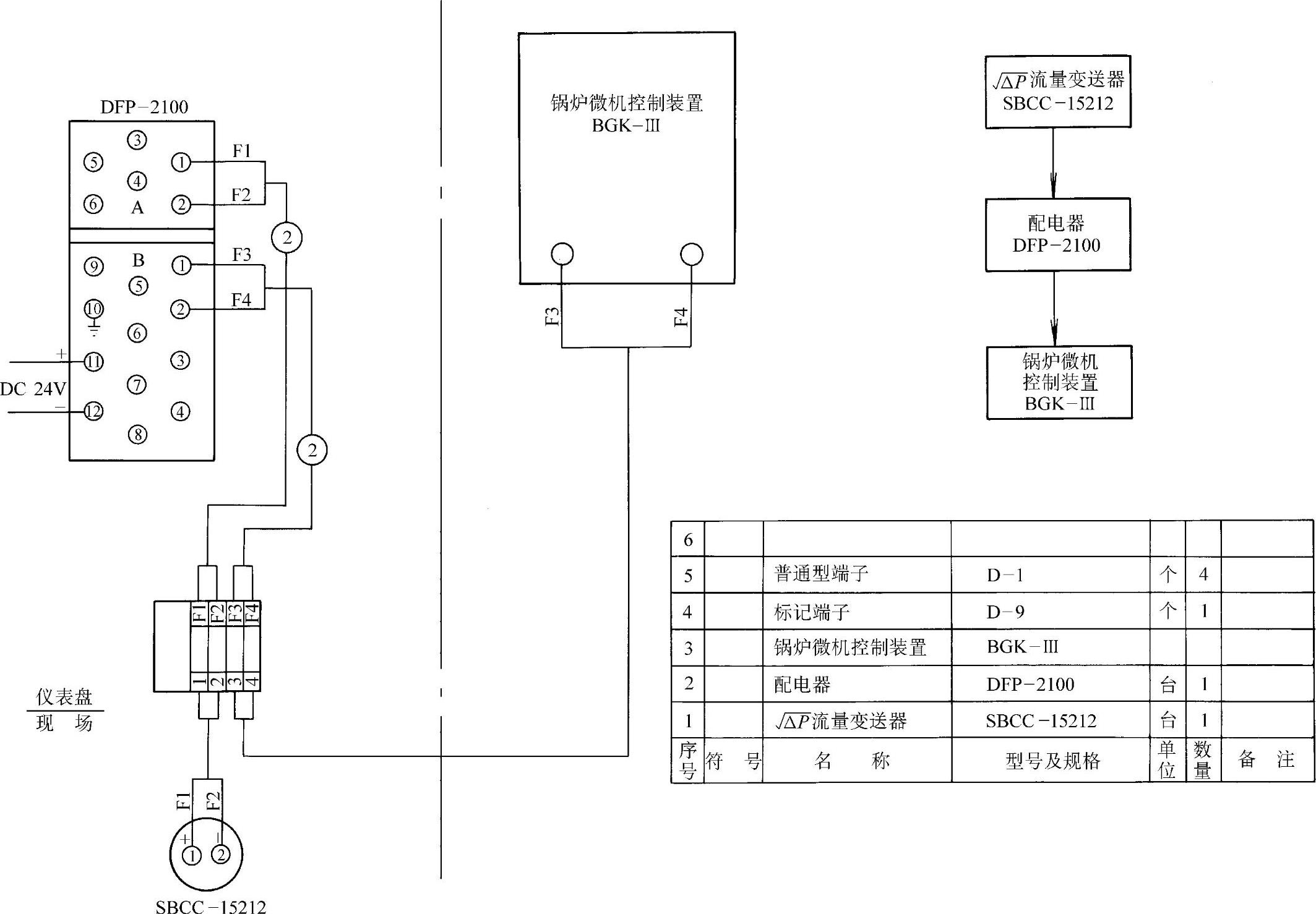

(2)无显示仪表的给水流量测量及控制单元接线见图5-55。给水流量是由 流量变送器测量,流量信号经配电器后引入微机控制系统。其他信号的测量与图5-53基本相同。

流量变送器测量,流量信号经配电器后引入微机控制系统。其他信号的测量与图5-53基本相同。

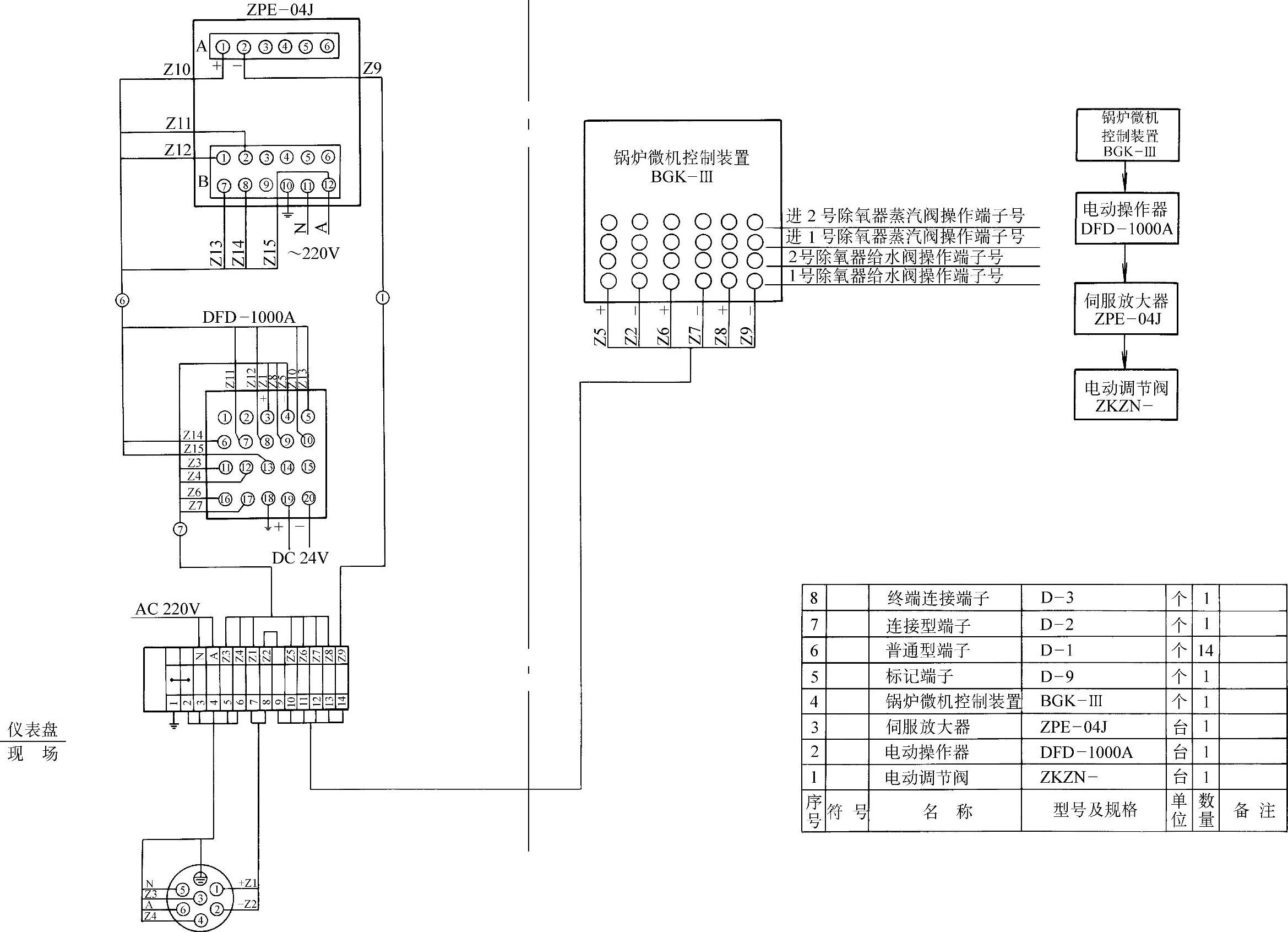

(3)ZKZN电动调节阀微机控制单元接线见图5-56。微机控制系统接收的有关给水流量的信号经运算后输出控制信号,这个信号给电动操作器、伺服放大器,使电动调节阀的开度变化而改变了给水的流量。我们在前述的仪表控制中,是由三冲量自动调节系统完成的,见图5-32~图5-34。

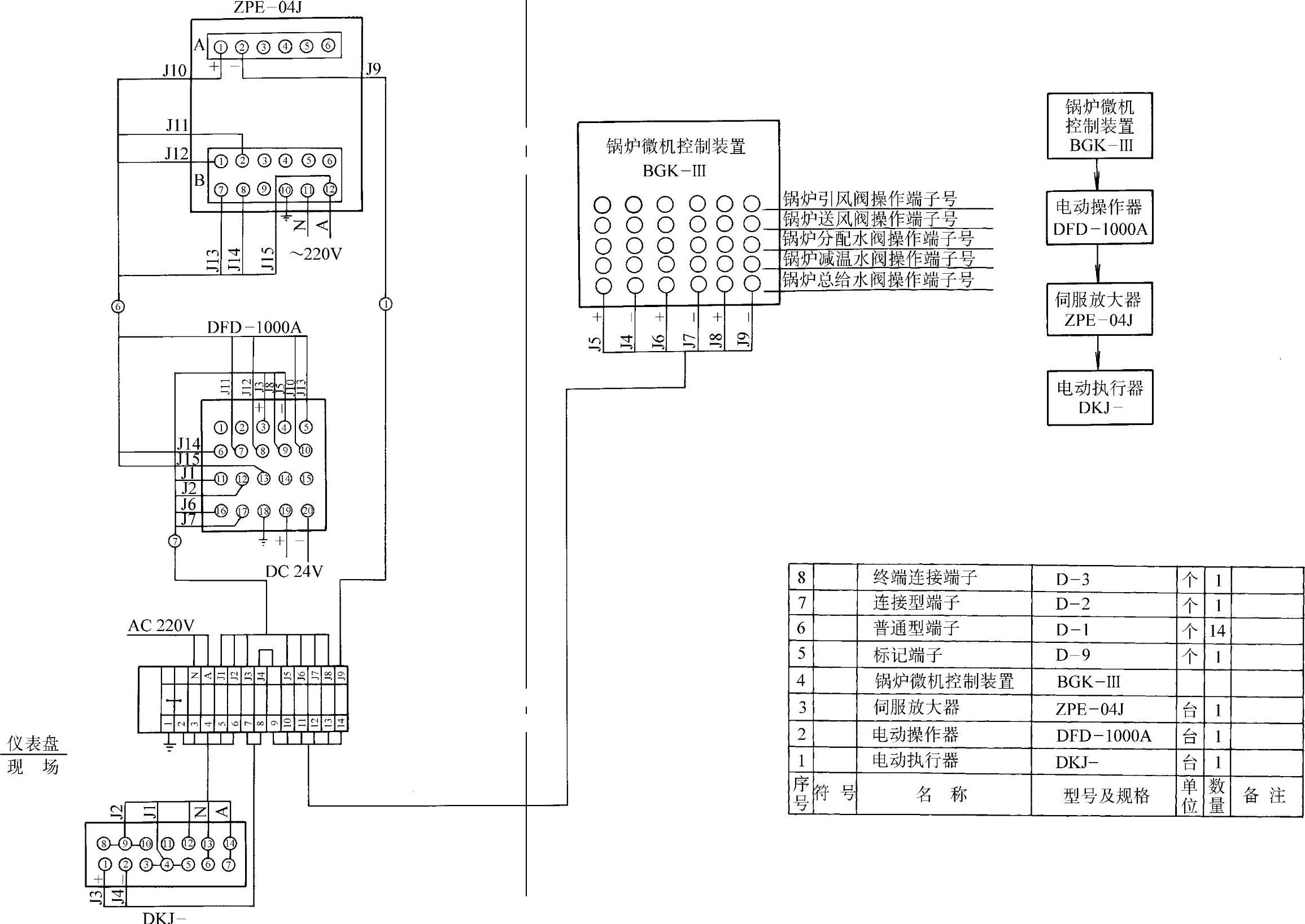

(4)DKJ电动执行机构微机控制单元接线见图5-57。可与前述图5-39和图5-40进行比较,请读者自行分析。

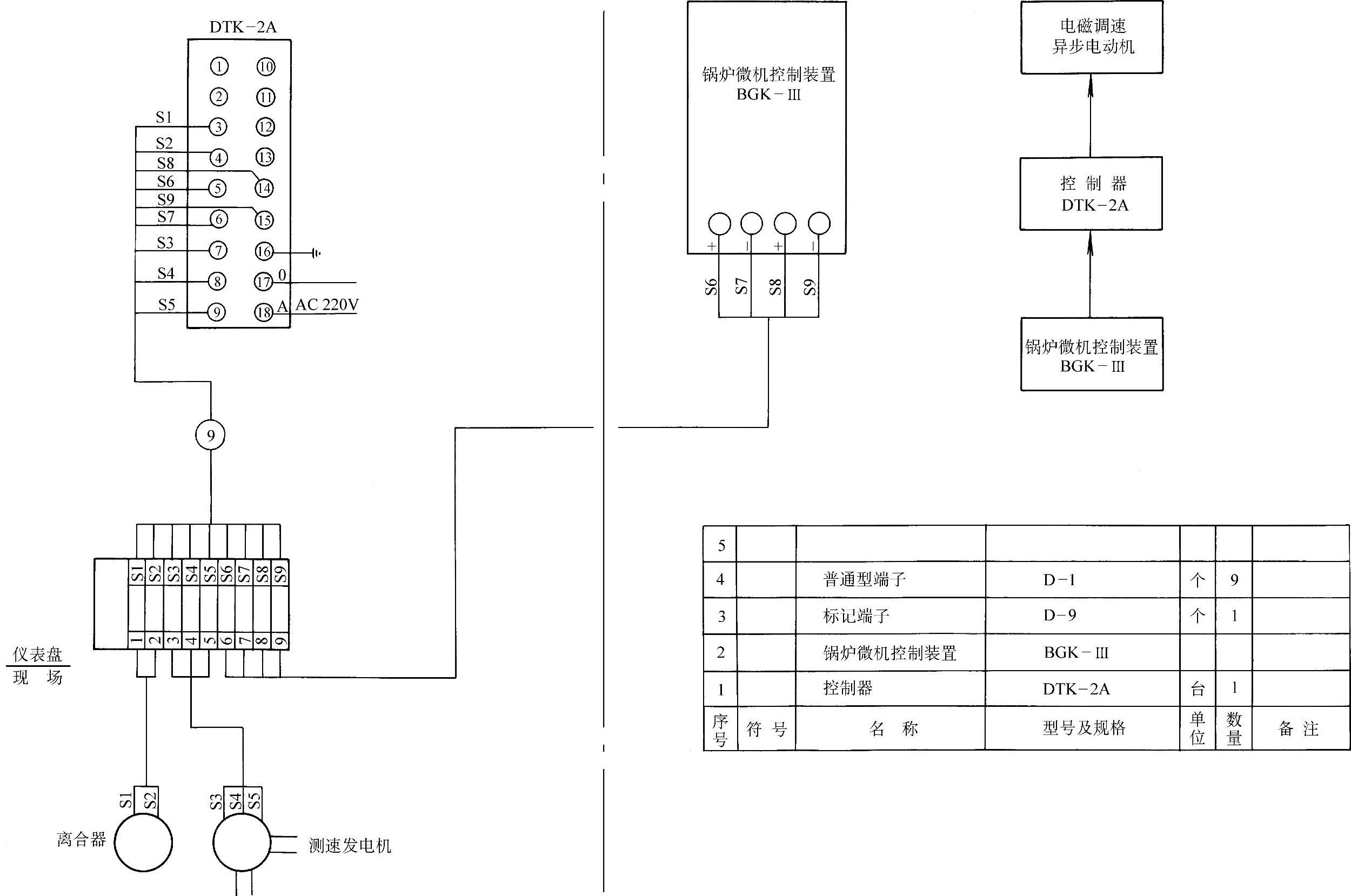

(5)炉排转速调速微机控制单元接线见图5-58。可与前述图5-41进行比较,请读者自行分析。

5.除了上述图样外,锅炉微机控制系统还有很多图样,这些图样与前述自动化仪表控制系统是对应的,这里不再一一列举。关于微机控制本身的技术涉及微机的构造原理、程序编制等内容已超过了本书的范围,限于篇幅的关系,不再讲述,读者可参阅有关专著。

图5-49 锅炉微机控制系统流程图汽包部分

注:图5-49~图5-52箭线所标数字序号是一致的。

图5-50 锅炉微机控制系统流程图给水部分

(https://www.xing528.com)

(https://www.xing528.com)

图5-51 锅炉微机控制系统流程图炉膛炉排部分

图5-52 锅炉微机控制系统流程图引风鼓风部分

表5-11 控制测量仪表一览表

(续)

图5-53 锅炉微机控制系统导管电缆连接图

图5-53 锅炉微机控制系统导管电缆连接图(续)

图5-54 带显示仪表的温度测量及控制单元接线图

图5-55 不带显示仪表的给水流量测量及控制单元接线图

图5-56 ZKZN电动调节阀微机控制单元接线图

图5-57 DKJ电动执行机构微机控制单元接线图

图5-58 炉排转速调速微机控制单元接线图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。