(一)换档执行机构

换档执行机构主要由离合器、制动器和单向离合器三种执行元件组成。离合器和制动器是以液压方式控制行星齿轮机构元件的旋转,而单向离合器则是以机械方式对行星齿轮机构的元件进行锁止。

1.多片离合器

离合器的作用是将变速器的输入轴和行星排的某个基本元件连接,或将行星排的某两个基本元件连接在一起,使之成为一个整体转动。

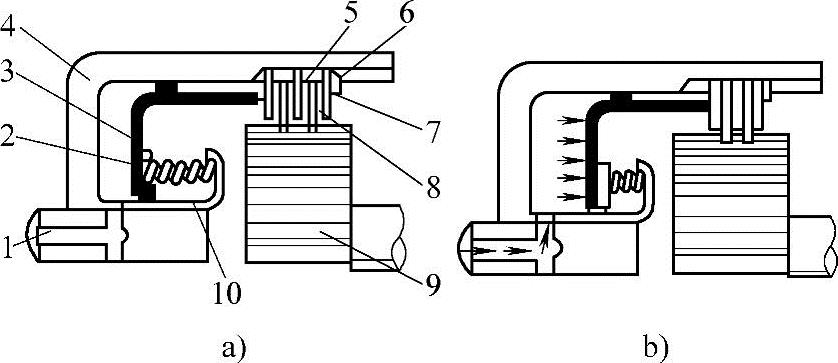

自动变速器中所用的离合器为湿式多片离合器。通常由离合器鼓、离合器活塞、回位弹簧、钢片、摩擦片、花键毂等组成,其结构如图2-12所示。

图2-12 多片离合器

a)分离状态 b)结合状态

1—主动元件 2—回位弹簧 3—离合器活塞 4—离合器鼓 5—钢片 6—限位卡环 7—压盘 8—摩擦片 9—离合器花键毂 10—弹簧保持座

离合器鼓通过花键与主动元件相连或与其制成一体,钢片通过外缘键齿与离合器鼓的内花键槽配合,与主动元件同步旋转。离合器花键毂与行星齿轮机构的主动元件制成一体,摩擦片通过内缘键齿与花键毂相联结,钢片和摩擦片均可以轴向移动。压盘固定于离合器鼓键槽中,用以限制钢片、摩擦片的位移量,其外侧安装了限位卡环,活塞装于离合器鼓内,回位弹簧一端低于活塞端面,另一端支撑在保持座上,回位弹簧有周置螺旋弹簧、中央布置螺旋弹簧和中央布置碟形弹簧3种不同形式。

当离合器处于分离状态时,活塞在回位弹簧的作用下处于左极限位置,钢片、摩擦片间存在一定间隙。当液压油经油道进入活塞左腔室后,液压力克服弹簧张力使活塞右移,将所有钢片、摩擦片依次压紧,离合器接合。该元件成为输入元件,动力经主动元件、离合器鼓、钢片、摩擦片和花键毂传至行星齿轮机构。油压撤出后,活塞在回位弹簧的作用下回位,离合器分离,动力传递路线被切断。

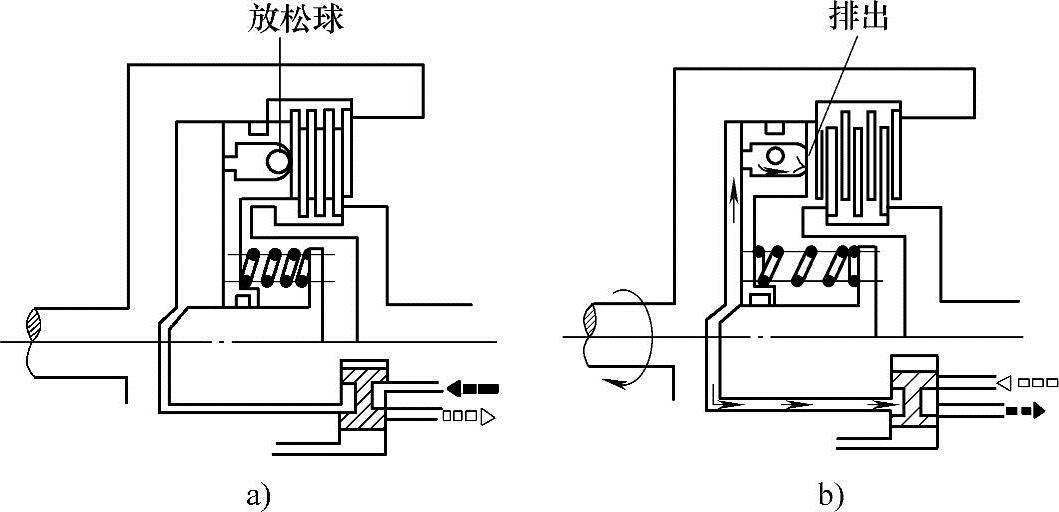

离合器处于分离状态时,活塞左端的离合器液压缸内不可避免地残留有少量变速器油。当离合器鼓随同主动元件一起旋转时,残留的变速器油在离心力的作用下被甩向液压缸的外缘,并在该处产生一定的油压。若离合器鼓的转速较高,该油压将推动活塞压向离合器片,力图使离合器接合,从而导致钢片和摩擦片间出现不正常滑磨,影响离合器的使用寿命。为了防止出现这种现象,在离合器活塞或离合器鼓左端的壁面上,设有一个由防松球组成的安全阀,如图2-13所示。当液压油进入液压缸内时,防松球在油压的作用下压紧在阀座上,安全阀处于关闭状态,保证了液压缸的密封。当液压缸内的液压油通过油路排出时,缸体内的液压力下降,安全阀的防松球在离心力的作用下离开阀座,阀处于开启状态,残留在缸内的液压油因离心力的作用从安全阀的阀孔排出,使离合器得以彻底分离。

图2-13 离合器安全阀的作用

2.制动器

制动器的作用是固定行星齿轮机构中的基本元件,阻止其旋转。在自动变速器中常用的制动器有片式制动器和带式制动器两种。

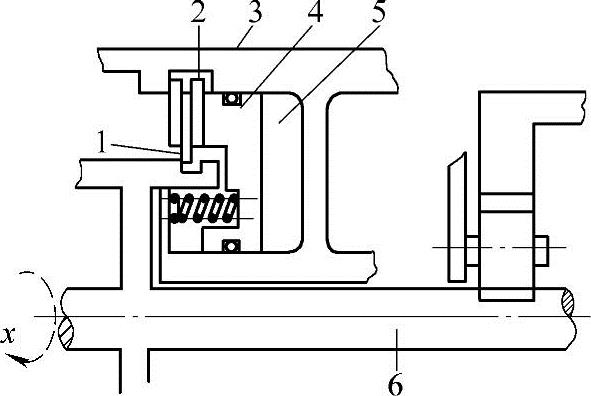

(1)片式制动器 片式制动器由制动器活塞、回位弹簧、钢片、摩擦片及制动器毂等组成,如图2-14所示。其结构和工作原理与湿式多片离合器基本相同。

图2-14 片式制动器工作原理示意图

1—摩擦片 2—钢片 3—变速器壳体 4—活塞 5—液缸 6—制动器毂

钢片、摩擦片均由钢板冲压而成,摩擦片表面有厚度为0.38~0.76mm的摩擦材料层。为保证分离彻底,钢片和摩擦片间必须有足够的间隙,标准间隙范围为0.25~0.38mm,可通过选择适当的压盘、卡环及摩擦片厚度等方法调整该值。

(2)带式制动器 带式制动器由制动带及其伺服装置(控制液压缸)组成。制动带是内表面带有镀层的开口式环形钢带,开口的一端支撑在与变速器壳体固连的支座上,另一端与伺服装置相连。

按变形能力可分为刚性制动带和挠性制动带。刚性制动带比挠性制动带厚,具有较大的强度和热容性,但不能产生与制动鼓相适应的变形。挠性制动带在工作时可与制动鼓完全贴合,而且价格低廉。

按结构可分为单边式和双边式制动带两种类型,双边式制动带具有自行增力功能,制动效果更好,多用于转矩较大的低档和倒档制动器。用于不同档位的同类型制动带内表面镀层的材料不尽相同,低、倒档制动带镀层多采用金属摩擦材料,其作用是保证足够的制动力矩,一般高档制动带使用有机耐磨材料,防止制动鼓过度磨损。

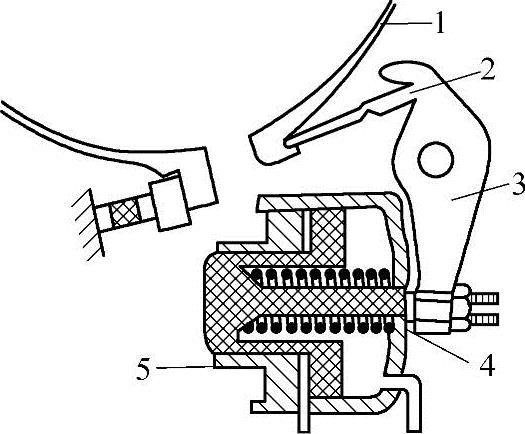

制动器伺服装置有直接作用式和间接作用式两种类型。直接作用式制动器结构如图2-15所示。制动带开口的一端通过摇臂支撑于固定在变速器壳体的支撑销上,另一端支撑于液压缸活塞杆端部,活塞在回位弹簧和左腔油压的作用下位于右极限位置,此时,制动带和制动鼓之间存在一定间隙。

制动时,液压油进入活塞右腔,克服左腔油压和回位弹簧的作用力推动活塞左移,制动带以固定支座为支点收紧,在制动力矩的作用下,制动鼓停止旋转,行星齿轮机构某元件被锁止。随着油压撤除,活塞逐渐回位,制动解除。若仅依靠弹簧张力,则活塞回位速度较慢,目前大多数制动器设置了左腔进油道。在右腔撤除油压的同时左腔进油,活塞在油压和回位弹簧的共同作用下回位,可迅速解除制动。

图2-16为间接作用式伺服装置。它与上述结构的区别在于制动器开口的一端支撑于推杆的端部,活塞杆通过杠杆控制推杆的动作,由于采用杠杆结构将活塞作用力放大,制动力矩进一步增加。

制动解除后,制动带与制动鼓之间应存在一定间隙,否则会造成制动带过度磨损和制动鼓的滑磨,影响行星齿轮系统的正常工作。调整该间隙的常见结构有以下三种:

1)长度可调整的支撑销。

2)长度可调的活塞杆(或推杆)。

3)调整调整螺钉。

图2-15 直接作用式伺服装置

1—支撑销 2—变速器壳体 3—制动带 4—液压缸盖 5—活塞 6—回位弹簧 7—摇臂

图2-16 间接作用式伺服装置

1—制动带 2—推杆 3—杠杆 4—活塞杆 5—壳体

3.单向离合器

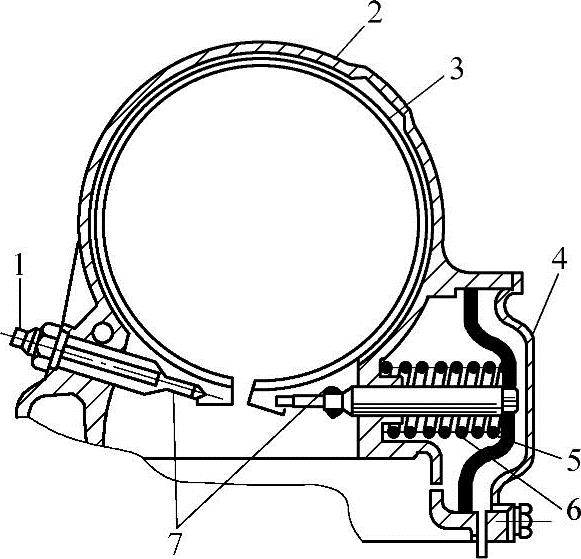

单向离合器的作用是使某元件只能按一定方向旋转,在另一个方向上锁止。单向离合器有滚子式和楔块式两种类型。

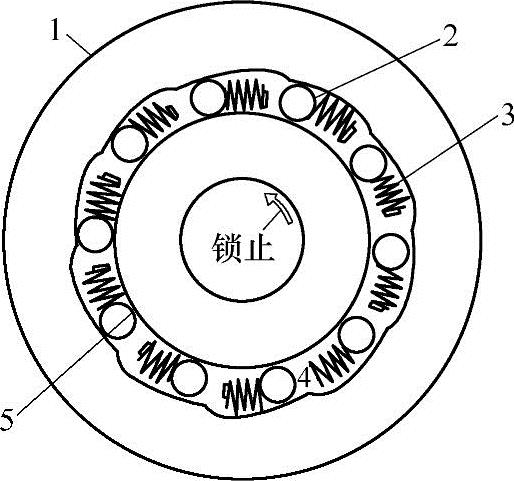

图2-17 滚子式单向离合器(https://www.xing528.com)

1—外座圈 2—滚子 3—弹簧 4—弹簧保持座 5—内座圈

滚子式单向离合器如图2-17所示。它由滚子、弹簧、弹簧保持座和内、外座圈组成。外座圈的内表面制有若干偏心的弧形滚道,因此,由光滑的内座圈和外座圈构成的滚子滚道的宽度不均匀,滚子被弹簧压向小端。在外座圈固定的情况下,内座圈可沿顺时针方向旋转,带动滚子压缩弹簧,使其落入滚道大端。若内座圈沿逆时针方向旋转,滚子被带向滚道小端,内座圈卡住不能转动,单向离合器锁止。

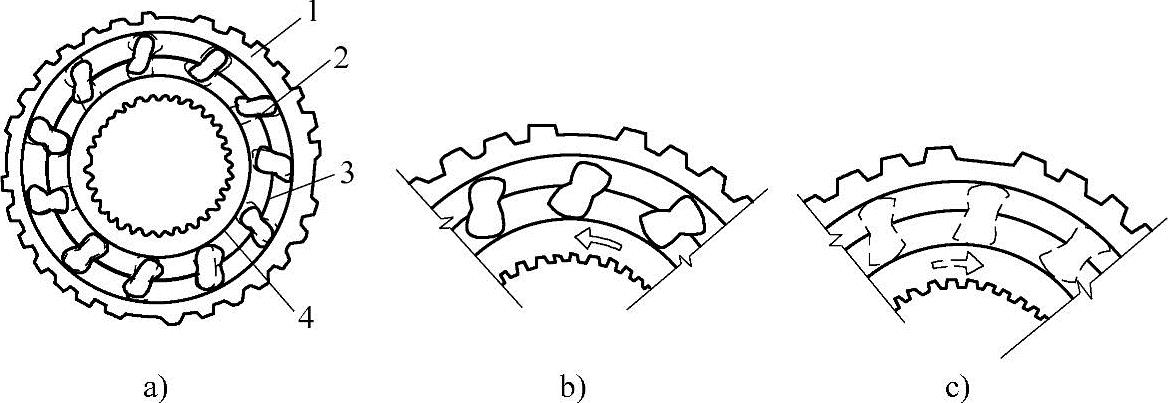

楔块式单向离合器如图2-18所示,内、外座圈组成的滚道的宽度是均匀的,采用不均匀形状的楔块,楔块大端长度大于滚道宽度,在外座圈固定的情况下,内座圈可沿逆时针方向旋转,带动楔块顺时针方向转动。若楔块沿顺时针方向转动,楔块将被卡在内、外座圈之间,单向离合器内座圈锁止。

图2-18 楔块式单向离合器

a)自由转动 b、c)锁止

1—外座圈 2—楔块 3—保持架 4—内座圈

(二)换档执行机构的检修

1.行星排、单向超越离合器的检修

1)检查太阳轮、行星轮和齿圈的齿面,如有磨损或疲劳剥落,应更换整个行星排。

2)检查行星轮与行星架之间的间隙,其标准间隙为0.2~0.6mm,最大不得超过1.0mm,否则应更换止推垫片或行星架和行星轮组件。

3)检查太阳轮、行星架、齿圈等零件的轴径或滑动轴承处有无磨损,如有异常换新件。

4)检查单向离合器,如滚柱破裂、滚珠保持架断裂或内外圈滚道磨损起槽应更换新件,如果在锁止方向上打滑或在自由转动方向上卡滞、也应更换。

2.多片离合器的检修

(1)摩擦片沟槽的检查 摩擦片上的沟槽是存储自动变速器油用的,沟槽磨平后,自动变速器油就无法进入摩擦片与钢片之间,失去了自动变速器油的保护之后,磨损速度会急剧加快,沟槽磨平后必须更换。

摩擦表面上有一层保持自动变速器油的含油层。新拆下来的摩擦片用无毛布将表面擦干,用手轻按摩擦表面时应有较多的自动变速器油流出。轻按时如不出油,说明含油层(隔离层)已被抛光,无法保存自动变速器油,必须更换。

摩擦片上有数字记号的,记号磨掉后必须更换。摩擦片出现翘曲变形的也必须更换。

摩擦片表面发黑(烧蚀)的必须更换。

摩擦片表面出现剥落、有裂纹、内花键被拉毛(拉毛容易造成卡滞)、内花键齿掉齿等现象都必须更换。

(2)离合器摩擦片装配前和装配时的注意事项

1)摩擦片还可继续使用的,须单独进行清洗。离合器中其余的零件可以用工业酒精或化油器清洗剂清洗,除密封件外,还可以用煤油清洗,但不可以用汽油清洗。用清洗剂做彻底清洗后,要用清洁的水反复冲洗零件表面,使其表面不含残存的清洗剂,然后用干燥清洁的压缩空气将所有的零件吹干,再在表面上涂一层自动变速器油,等待装配。

2)装配前,摩擦片要在洁净的自动变速器油中浸泡。新摩擦片要浸泡2h,旧摩擦片要浸泡15~30min。浸泡后每个摩擦片要膨胀0.03mm,工作时每个摩擦片还要膨胀0.03mm。不浸油,或浸油时间过短,无法测得正确的离合器工作间隙。离合器刚开始工作时,摩擦片因缺乏自动变速器油的保护,会加剧磨损。

3)旧片要换位。装配时如使用的是旧摩擦片,装配时最里边和最外边的摩擦片最好换一次位。

4)缺口要对正。部分离合器摩擦片花键上有一缺口,是动平衡标记,装配时注意将各片的缺口对正。

(3)离合器其他元件的检查

1)在离合器和制动器的回位弹簧中,最容易损坏的是低档、倒档制动器活塞的回位弹簧。它的工作行程和工作压力最大,所以最容易损坏。损坏后弹簧折断、弯曲变形,同时许多弹簧散落在弹簧座外边。维修时需整体更换回位弹簧。

离合器活塞回位弹簧工作行程和油压较小,很少损坏。拆卸离合器时,外观上看回位弹簧没有折断、散乱就不必拆回位弹簧的卡环。回位弹簧卡环安装时如没有专用工具,将十分困难。回位弹簧主要检查其自由长度。凡变形、过短、折断的弹簧必须更换。

2)压盘和钢片上的齿要完好,不能拉毛,拉毛易造成卡滞。压盘和钢片表面如有蓝色过热的斑迹,则应在平台上用高度尺测量其高度,或将两片叠在一起,检查其是否变形。出现变形或表面有裂纹的必须更换。

(4)离合器间隙的检查 离合器活塞的工作行程,就是离合器的工作间隙。通常超速档离合器和前进档离合器的工作间隙为0.8~1.5mm(具体间隙因车型而异)。高档、倒档离合器工作间隙通常为1.6~1.8mm。前者使用极限为2.0mm,后者使用极限为2.2mm。

检测离合器间隙时,需用空气压缩机、压缩空气枪、指示表和磁力表架。压缩空气保持在0.4MPa的压力,把压缩空气枪对准进油孔,固定好离合器,把指示表抵住外侧压盘,开动压缩空气枪,从指示表摆差得到离合器间隙。

如没有空气压缩机,也可以用塞尺检查。把塞尺片伸入卡环和压盘之间,即可测出离合器工作间隙。

3.制动器的检修

(1)制动带的检查

1)外观检查:外观上如有缺陷、碎屑,摩擦表面出现不均匀磨损,摩擦材料剥落,摩擦材料上印刷数字涂消的,或者有掉色、烧蚀痕迹的,只要有上述问题中的任何一项,就必须更换制动带。

2)液体吸附能力的检查:用无毛布把制动带表面的油擦掉后,用手轻按制动带摩擦表面,应能渗出油,渗出的油越多,说明摩擦表面含油性越好。如轻压后,没有渗出油,说明制动带表面的含油层已被磨损,如继续使用将很快被烧蚀,必须更换。

(2)制动鼓的检查 铸铁制动鼓的摩擦表面如有刻痕,可用较细的石英砂布沿旋转方向打磨;钢板冲压的制动鼓,如磨损变形则必须更换。

(3)伺服装置的检修 用压缩空气枪将0.4~0.8MPa气压加到伺服装置的工作通道中,该伺服液压缸负责的制动带如能拉紧,则表明伺服液压缸工作正常,能满足拉紧制动带的需求。继续加压到伺服液压缸工作通道的同时,用另一把压缩空气枪加压到伺服装置的释放通道,此时伺服装置应松开制动带。

在检查制动带能否箍紧时,可用塞尺在加压前先测一下制动带的开口间隙,加压箍紧后再测一下制动带的开口间隙,便可推算出伺服推杆实际的工作行程。

检查时如发现异常现象,应分解检查。检查伺服装置钢制或铝制活塞是否有裂纹、毛刺、划伤和磨损等缺陷。活塞与活塞孔的正常工作间隙应在0.008~0.013mm。活塞与活塞孔间隙过大,会造成液压压力的损失。而活塞卡滞则会造成工作粗暴或制动带打滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。