起动机的传动机构由驱动齿轮、单向离合器、拨叉、啮合弹簧等组成,安装在起动机轴的花键部分。

起动时,起动机的传动机构使起动机的驱动齿轮与发动机飞轮齿圈啮合,将起动机的转矩传给发动机曲轴;而发动机起动后,使驱动齿轮自动打滑,与飞轮齿圈脱离,切断动力传递,以防止电动机被发动机带动,超速旋转而损坏。

单向离合器是传动机构的主要部件,其作用是单方向传递转矩,即起动发动机时将起动机的转矩传给发动机曲轴,而当发动机起动后,它又能自动打滑,不使飞轮齿环带动起动机电枢旋转,以免损坏起动机。

单向离合器有滚柱式、弹簧式、摩擦片式等不同形式,其中,摩擦片式的单向离合器多用于大功率起动机。

1.滚柱式

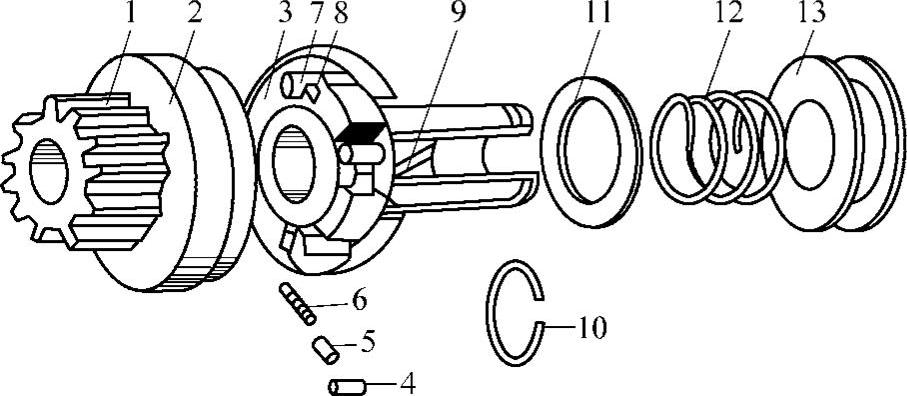

滚柱式单向离合器结构如图4-11所示。

发动机起动时,控制装置迫使拨叉将离合器总成沿电枢轴花键推出,驱动齿轮与发动机飞轮齿圈啮合,同时起动机通电,转矩由电枢轴传递到离合器。在摩擦力的作用下离合弹簧扭缩,直径缩小,抱紧两个套筒外圆表面,使其成一刚体滚柱,弹簧压迫滚柱滚向楔形滚道的窄端。这样,驱动齿轮和离合器锁定在一起,起动机转矩传递到发动机飞轮齿圈而起动发动机。滚柱式离合器的工作原理如图4-12所示。

图4-11 滚柱式单向离合器构造

1—起动齿轮 2—外座圈 3—十字头(内座圈) 4—滚柱 5—柱塞 6、12—弹簧 7—楔形槽 8—飞轮齿圈 9—内有螺旋槽的花键套筒 10—卡簧 11—挡圈 13—滑套(拨叉用)

图4-12 滚柱式离合器工作原理

1—逐渐收缩的豁口 2—滚柱弹簧 3—滚柱 4—离合器外环 5—驱动齿轮 6—电枢轴旋转方向

当发动机起动并以自身动力运转时,发动机飞轮齿圈将会带动驱动齿轮以高于电枢轴的速度旋转。在摩擦力的作用下,滚柱滚向楔形滚道的宽端,从而释放驱动齿轮,使驱动齿轮无法转动电枢轴。这样转矩就不能从驱动齿轮传到电枢轴,从而防止了电枢超速飞散的危险。(https://www.xing528.com)

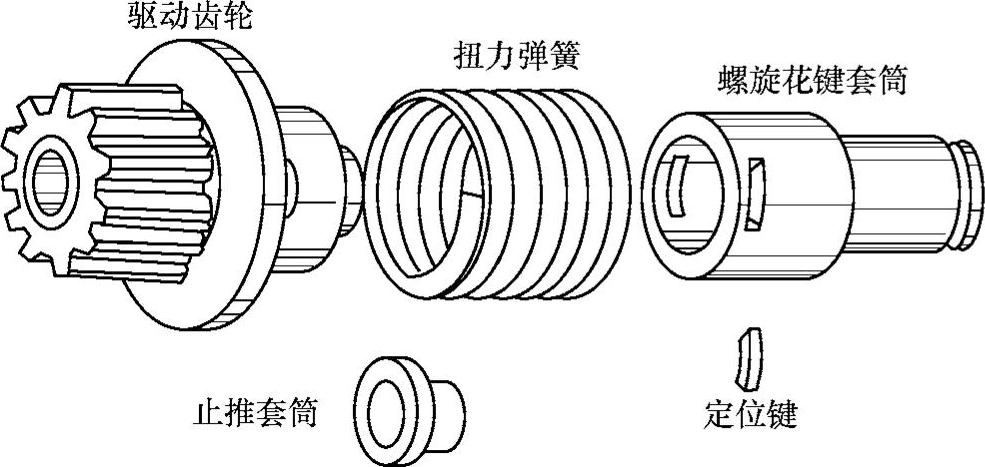

2.弹簧式单向离合器

弹簧式单向离合器是通过扭力弹簧的径向收缩和放松来实现离合的,其结构如图4-13所示。离合器的齿轮与花键套筒间采用浮动的圆弧键相连接。齿轮后端传力圆柱表面和花键套筒外圆柱面上包有扭力弹簧。扭力弹簧两端各有1/4圈内径较小,并分别箍紧在齿轮柄和套筒上,扭力弹簧外装有护套。

图4-13 弹簧式单向离合器的结构

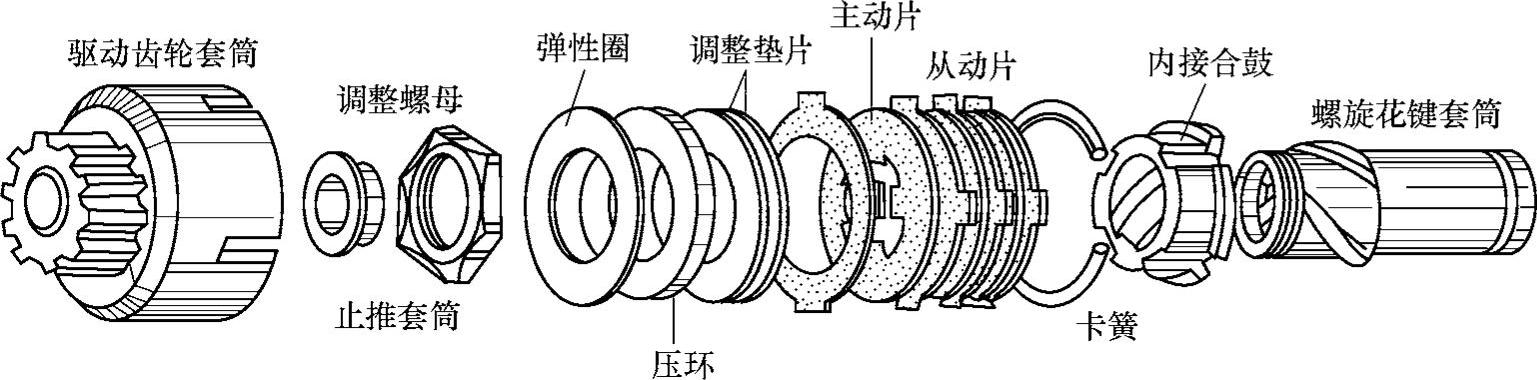

3.摩擦片式单向离合器

摩擦片式单向离合器是通过主从动摩擦片的压紧和放松来实现离合的,其结构如图4-14所示。离合器的花键套筒通过4条内螺纹与电枢花键轴相连接,花键套筒又通过3条外螺纹与内接合鼓连接。主动摩擦片装在内接合鼓的切槽中,组成了离合器主动部分。外接合鼓和驱动齿轮是一个整体,带凹坑的从动摩擦片装在外接合鼓的切槽中,形成了离合器的从动部分。主、从动摩擦片相错安装,并通过特殊螺母、弹性圈和压环进行限位,在压环和摩擦片间装有调整垫片。

图4-14 摩擦片式单向离合器的结构

在输出功率一定的情况下,设计转速越高,电动机体积就可以设计得越小。减速型起动机将转速高达20000r/min的小型高速电动机通过齿轮组减速增矩后传给飞轮。减速型起动机具有下列优点:

1)在输出功率相同的条件下,质量比普通起动机减轻20%~40%,体积约减少一半。

2)体积小便于安装,且电枢轴不易变形。

3)提高了起动转矩,有利于低温起动。

常见的起动机减速机构有外啮合式、内啮合式和行星齿轮式三种,其结构如图4-15所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。