为保证城镇燃气管网埋地管道不被腐蚀,采用适当的腐蚀防护措施是必要的。腐蚀防护技术状况的检测主要是围绕防腐层状况。因此,城镇燃气管网日常维护中必须经常对埋地燃气管道进行不开挖防腐绝缘层的检测工作,以便能随时发现问题,进行修复,保证城镇燃气管网的安全运行。

(一)埋地管道防腐绝缘层检测方法

埋地管道防腐绝缘层的不开挖检测方法很多,下面介绍一般常用的几种方法。

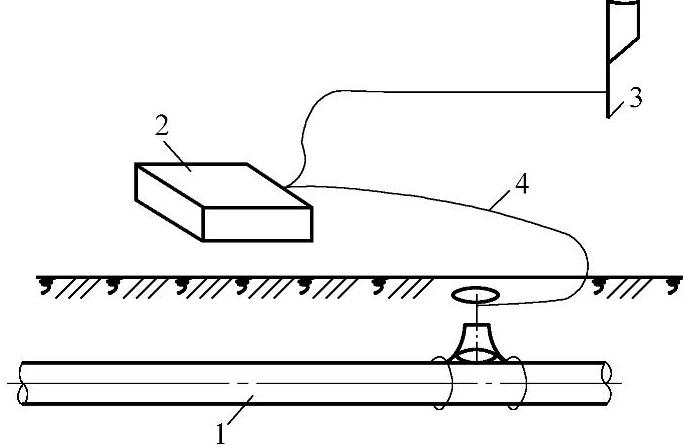

1.交流电流衰减法

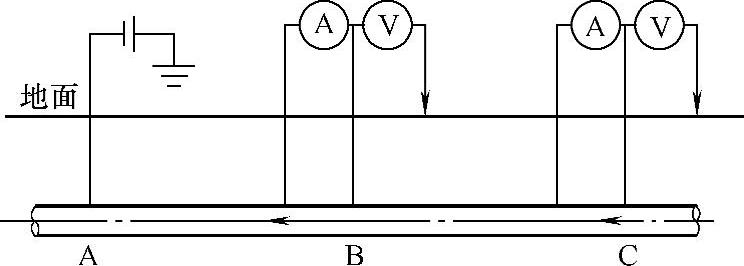

交流电流衰减法可用于管道外防腐层总体状况评价与防腐层破损点定位。土壤与环境状况对检测结果有一定的影响。其方法原理为:当在有防腐绝缘层的埋地钢管中输入一个交流电信号在其中传播时,就会和通信线路一样沿线传播,由于管道存在纵向电阻和横向电阻,所传输的信号电流按一定规律衰减,其衰减情况取决于管道防腐层的绝缘状况、信号频率和土壤电阻率。图5-3为检测系统示意图。如果管道防腐绝缘层的电导率是一致的,那么电流衰减率也应是一样的。其表达式为

I=I0e-ax

式中 I——某点管道电流(mA);

I0——供入点管道电流(mA);

a——电流衰减系数,与管道电特性参数(纵向电阻、横向电导、管道与地间的分布电容、管道的自感)有关;

x——距离(m)。

一旦衰减率发生突变,则说明绝缘防腐层导电性能有了变化,衰减率上升表明信号电流的泄漏增加,以此为依据来判断绝缘防腐层的缺陷,可以得到近似的防腐层绝缘性能参数。

检测的现场工作分两步:①用发射机向管道送入信号电流,要用直接法向管道送入电流,将发射机的一端接在管道上,另一端接到远极上。远极与管道的垂直距离最好在20m以上,远极接地桩与地要有良好的接触。接通发射机,在选定的频率上调整输出电压,检查供入电流大小,一般情况下,应将输出电流调节到最大,需使待测管段的终端能有0.1mA的电流。②用接收机沿管道路由测量管道中的电流大小,应选定与发射机相对应的频率值,应确认管道中无相同频率的干扰信号。测量间距根据工作目的和探测对象决定,若要在不长的管段上准确找破损点,在城市中点距离可以为10~20m,必要时加密到5m或更短。当管线路线不确切时,要采用边定位、边量距、边读电流的办法。

目前,常用的检测频率为937.5Hz(最大输出电流为750mA),4Hz+8Hz+128Hz+640Hz(最大输出电流为3A),检测效率较高。如果具有全球定位系统(GPS)测量系统,则可进行同步比较,并能有效提高检测效率与定位准确性。

图5-3 电流法检测系统示意图

1—被测管道 2—信号发射机 3—远极点 4—导线

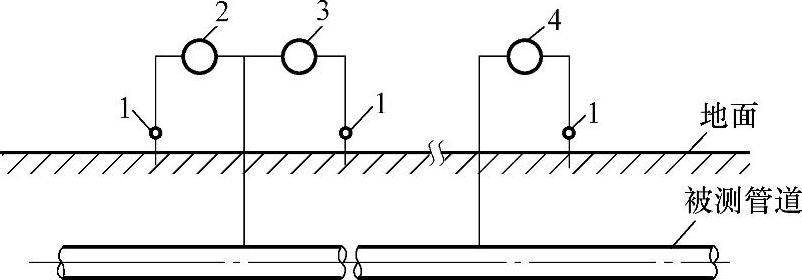

2.变频选频法

变频选频法是完全由国内研究开发的检测技术。与交流电流衰减法一样,根据交流信号的传输理论,当有交流电信号通过埋地钢管传输时,可视为单线—大地回路,这是一个十分复杂的不平衡网络。反映这个网络特性的参数很多,而且往往是变量,管道防腐层绝缘电阻就是其中之一。经过复杂的理论推导,可确定变频信号沿管线—大地回路传输的数学模型。当防腐层材料、结构、管材等参数已知时,通过现场信号频率、衰减量等参数的测量,可计算出传播常数,从而实现防腐层的在线测量。图5-4是变频选频法检测示意图。

现场测量时所用仪器为管道防腐层绝缘电阻测量仪。该仪器由变频信号源(1台)及选频指示器(2台)组成。测量时,在相距1km的两个管道测试桩或任意管段长管道的两端,一端接变频信号源及选频指示器,另一端接选频指示器。

测量时在收、发两端设对讲机。接线完成后,开机使信号源及指示器工作,当不知道防腐层绝缘状况时,可试送1kHz左右的信号,此时通过对讲机联络,读出收、发两端的指示电频。如果电频差小于23dB时,应增高输入信号频率,直至指示电频差稍大于或等于23dB,记录下此时的频率值及实测电频值。

除上述测量外,还需用四极法测量被测管段的土壤电阻率。将管道半径、壁厚、防腐层厚度、介电常数等参数和上述现场实测的参数通过专用软件进行处理,可计算出所测管段的防腐层绝缘电阻。

这种方法利用长输管线检测桩,可对检测管道防腐层状况进行整体评价,但不能定位管道破损点。当被测管段内有支线时不能使用,因此,使用此法对城镇燃气管道进行防腐层检测受到限制。

变频选频法测量管道防腐层绝缘电阻技术具有如下特点:

①可以测量埋地长输管道、油田及城镇燃气管网连续管道上任意长度管段的防腐层绝缘电阻;

②适用于不同管径、不同钢质材料、不同防腐绝缘材料、不同防腐层结构、处于不同环境的埋地管道;

③测量时只需要在被测管段两端与金属管实现电气连通(可在检测桩、阀门处),不必开挖管道,不影响管道正常工作;

④所测结果不受被测管段以外的管道长短、有无分支、有无阀门、有无绝缘法兰及管道防腐层质量好坏的影响,但在被测段以内,须管道防腐层无破损点、无分支、测试点对地绝缘、无人为接地;

⑤测量方法简单、迅速、准确,实测一段任意长管段的读数时间只需几分钟。

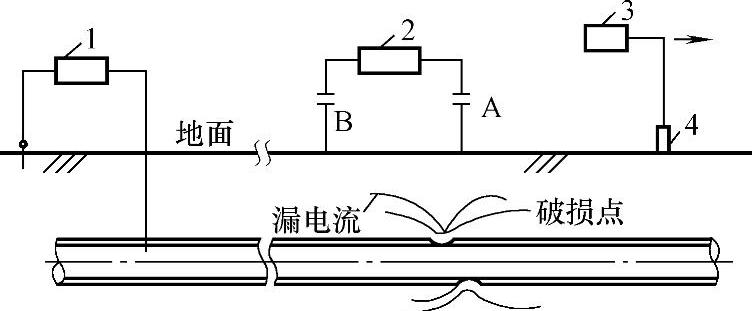

3.皮尔逊(Pearson)检测法

皮尔逊检测法是早期管道检测中广为应用的一种方法,主要用于确定防腐层破损点位置,是由美国人Pearson提出的。这一方法是在管地之问加1000Hz的交流信号(当为熔接环氧涂层时,可施加175Hz的交流信号),这一交流电流便会在管道防腐层的破损点处流失

图5-4 变频选频法检测示意图

1—接地铜棒 2—变频信号源 3—发端选频指示器 4—收端选频指示器

到大地土壤中,其电流密度随着远离破损点的距离而减小,因而在破损点的上方地表面形成一个交流电压梯度,可由两名操作者相距3~6m沿线提取。两名操作者脚穿铁钉鞋,将各自提取的电压信号通过链式电缆送入接收装置,经滤波放大后,由指示电路指示检测结果。其具体方法如图5-5所示。

这种检测力法具有较高的检测效率,破损面积是定性地估计的。由于其检测的是交流电流在地表形成的电压梯度,因而不可避免地受到土壤、操作人员与地之间的接触电阻等因素的影响,容易造成漏检和误报。此方法不能对管道防腐层状况进行整体评价。

图5-5 皮尔逊检测法

1—发射机 2—检漏仪 3—定位仪 4—探头

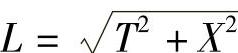

4.密间隔电位测试(CIPS)法

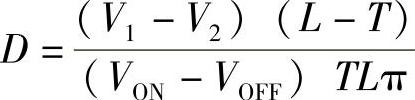

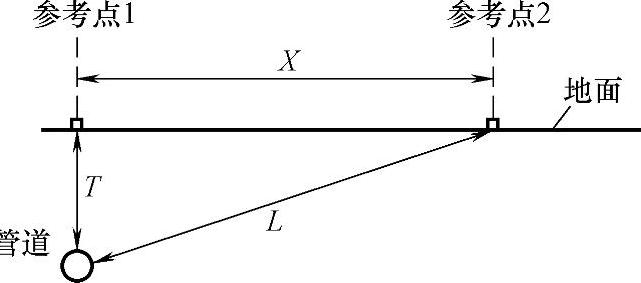

密间隔电位测试法类似于标准P/S电位测试法,但它是以较小的距离(约2~5m)测取数据。它包括“ON”电位测试和“ON/OFF”电位测试,通过使用先进的同步中断器和便携微处理器连续记录管地的通断电位。检测到的通断电位是两条相邻的曲线,有缺陷时,ON电位向正向偏移,ON、OFF电位曲线互相接近,IR压降减少,说明涂层电阻减少,从而可以根据电位差的大小及向正向偏移的程度来判断腐蚀的程度。如针对某一破损点,只需测出该点的ON、OFF电位VON,VOFF,再测出该点和另两个参考点电位V1,V2,即可计算出防腐层破损的大小,如图5-6所示。

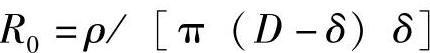

设土壤的电阻率为ρ,因为V1=Io/(2Tπ),V2=Io/(2Lπ),其中 ,则有V1-V2=Io/(2π)(1/T-1/L),又因涂层缺陷对地电阻为R=(VON-VOFF)/I及R=ρ/(2D),其中D为破损点的直径;I为流到该破损点的电流,从而可以计算出该破损点的破损直径为

,则有V1-V2=Io/(2π)(1/T-1/L),又因涂层缺陷对地电阻为R=(VON-VOFF)/I及R=ρ/(2D),其中D为破损点的直径;I为流到该破损点的电流,从而可以计算出该破损点的破损直径为

式中 D——破损点直径(mm);

V1、V2——参考点1、2的电位(V);

VON、VOFF——中断阴极保护电流前、后的电压(V);

X——参考点1、2间距(m);

T——参考点1与管道间距(m);

L——参考点2与管道间距(m)。

图5-6 CIPS方法的破损计算

密间隔电位测试法适用于带有阴极保护的埋地管道,是目前最具复杂性的一种检测法。它能够测定防腐层破损面积的大小,并具有较高的检测准确度,同时可以记录被测管道的阴极保护状态。检测过程中,使用微机进行数据自动采样。CIPS法也同样受到各种环境因素如杂散电流、土壤电性变化等因素的影响,其检测的进程也取决于地形和防腐层缺陷的程度。

5.直流电压梯度(DCVG)法

当直流信号如阴极保护(CP)电流一样输入管道时,通过管道防腐层破损漏点和土壤将形成电压梯度。在接近破损漏点部位,电流密度增大,电压梯度增大。一般电压梯度与漏点面积成正比增长。这就是直流电压梯度检测法原理。

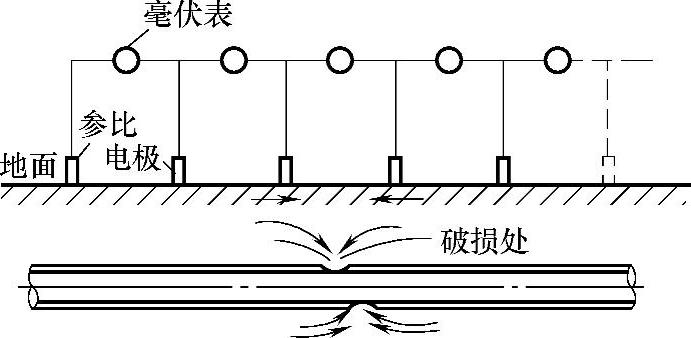

DCVG法通过使用一个灵敏的高阻毫伏表,测量插入地表的两个饱和Cu/CuS04半电池电极在地表的电压梯度平衡输出值。如果两个电极相距大于0.5m,其中一个半电池的电压就会比另一个高,进而建立电流方向及两电极之间的电压梯度。

DCVG法采用不对称信号加载到管道上,即将频率f=1Hz,通断占空比为2∶1的方波信号加载到管道已有的CP系统上,或者由管道的CP校正器(T/R)中使用相应的开关装置,进行同样的信号加载。其测量过程如图5-7所示。

测量过程中,操作人员沿管道以1~2m间隔,用饱和硫酸铜参比电极平行于管线排列进行测量。当接近防腐层破损点时,可以看到毫伏表开始沿地下的电流方向出现相应变化。当操作员继续前进而远离破损点时,指针将因为电流反向而出现反偏,而且其大小将随着远离而逐渐减小。返回复测,仔细选择电极检测点,可以找到毫伏表指针不偏为零的位置,这就是在漏电正上方的情况,这时破损点即为两个测量电极的中间点;若在一定的距离内毫伏表不出现反偏,则说明被测管道有相邻的漏电存在。(https://www.xing528.com)

通常,用DCVG法在实际测量中,不仅要沿着管道纵向排列电极,而且要在其垂直方向再测一下,以保证测量工作在管道的正上方进行和确保破损点定位准确。

DCVG技术适用于带有阴极保护的埋地管线,具有较高的定位准确度和测量准确度,且不受周围平行管道的影响,同时可以间接地估算破损面积的大小,但其检测的效果较多地取决于操作者的经验和水平,杂散电流、地表土壤的电阻率等环境因素也能引起一定的测量误差。此方法不能对管道防腐层状况进行整体评价。DCVG法与CIPS法通常是糅合在一起使用。

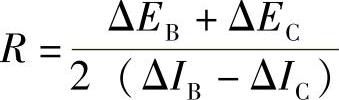

6.直流电流电位法

这一方法是美国防腐工程师协会的典型测试方法,已被国内的标准采用,其原理是通过阴极电流测量电流衰减及电位偏移来计算防腐绝缘层的绝缘性能参数。这一方法有三种表达形式:

(1)一般方法

通过向被测管道通以阴极保护电流,使其阴极极化,然后测其电流和电位偏移的差值,根据所测到的基本参数计算出管段的绝缘性能参数。图5-8是这一方法的原理图。

在A点放置一台带有通/断装置的直流电源,向管道送以阴极电流,在B点和C点测其管中流动的电流,两者之差为ΔI,并在B和C点测其相对远方大地的通断状态下的管/地电位偏移,两者之差为ΔE,这样就可计算出该段管道中电流损耗为ΔIB-ΔIC,平均的电位偏移为(ΔEB+ΔEc)1/2。这样就可算出该段管道的漏泄电阻为

图5-7 直流电压梯度检测法

计算出的R值和该段管道的表面积之积,就可得到该段管道的绝缘性能参数。

本方法有两点要注意:一是ΔI的两值相差必须显著,一般要求的比值至少是2∶1;另一点是两个ΔE值必须相差不多,否则其算术平均值不能贴近真实的平均电位偏移点上,两个ΔE的比率不应大于1.6∶1。如上述两点得不到满足,那么B、C两点的间距就需调整(缩短或增长)。

这一方法不能测破损点。

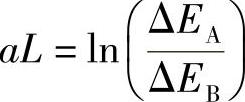

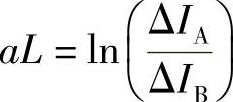

(2)衰减常数法

当管段远离端点,它的特性属于电流长线衰减特性,可采用一个简单的程序,求得管道的衰减常数,以此算出管道的绝缘性能参数。在远点给管道施加一个通/断的阴极保护电流,在被测管段的两点测取P/S值,注意第一个点要离汇流点足够的远,避开阳极场的影响,另一点是任意远点,但它的读数必须大到可以充分应用的程度。此法不要求测量电流,可以通过下式得到管道的衰减常数:

式中 a——管道衰减常数(1/m), ;

;

L——管段A、B点的距离(m);

ΔE——在A、B点测得的P/S电位差(V);

R0——管道纵向电阻(Ω/m), ;

;

r0——管道横向漏泄电阻(Ω/m),r0=πD/RP;

D——管径(mm);

RP——管道防腐层绝缘参数(Ω·m2);

ρ——管材电阻率(Ω·mm2/m);

δ——管壁厚度(mm)。

如果测试中可得到标定的电流,就可用这一方法校准,只要把式中的电位用电流替代便可。

图5-8 直流电流电位法原理图

计算方法和前述一样。用管线电流计算比电位受外界影响要小一些,所以这一方法更准确一些。

(3)电流密度法

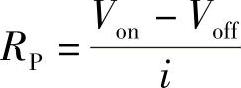

此法是防腐层绝缘性能参数的最为简单的算法,不过它是一个平均值,它的基本原理是阴极保护的极化电流造成管道的极化电位的偏移,它的表达式为

式中 RP——管道防腐层绝缘性能参数(Ω·m2);

Von、Voff——管道通电/断电时对地电位(V);

i——保护电流密度(A/m2)。

此值受土壤电阻率、温度、湿度和透气性影响,有时可凭经验来确定:RP=0.3V/i。

(二)防腐绝缘层检测标准

1.按防腐层绝缘电阻评价

钢管防腐绝缘层大多选用石油沥青、环氧煤沥青、煤焦油瓷漆、热喷涂、塑料粘胶带、聚乙烯包覆层等绝缘材料制成,防腐层的防腐性能可用防腐层绝缘特性参数Rg来反映,Rg越高,说明防腐层老化小,剥离和损坏小,其防腐层质量就越好。防腐层绝缘特性参数Rg是反映防腐层电特性参数,但不是防腐层绝缘电阻,Rg是防腐层体积电阻率ρ与防腐层厚度为1的乘积,也是面积为S的防腐层与绝缘电阻R的乘积。

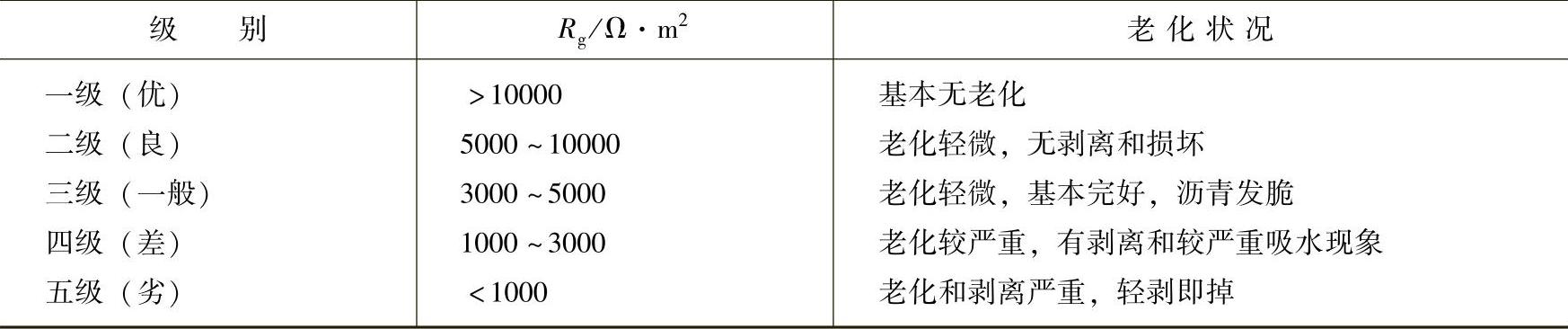

(1)SY/T 5918—1994标准对石油沥青防腐层分级

SY/T 5918—1994根据埋地管道沥青层因修理技术规定中将管道沥青防腐层的老化情况分为五个等级,各等级与防腐层绝缘特性参数Rg的关系见表5-3。

表5-3 防腐层绝缘电阻Rg与老化状况

(2)NACE(国家电子学咨询委员会)标准TM0102—2002对防腐层的分级

根据美国NACE标准TM0102—2002《地下管线防腐层导电性能测量》标准规定,防腐蚀层状况分为四级:

一级:大于10000Ω·m2;三级:2000~500Ω·m2;

二级:10000~2000Ω·m2;四级:小于500Ω·m2。

2.按电流衰减率进行评价

当采用电流衰减法进行防腐层检测评价时,如果按照防腐层绝缘电阻值进行分级,需要对相当多的未知参数进行假设,检测结果与真实值会有相当大的差异。

英国Dynalog Electronics Limited公司提出了利用电流衰减率进行防腐层状况分级,根据不同的管径,提出了不同的分级参量值。

国家“十五”科技攻关项目《城市埋地燃气管道及工业特殊承压设备安全保障关键技术研究》(2001BA803B03)提出了防腐层按电流衰减率进行分级评价方法及其指标,共分为四级(电流衰减率,dB/m):

一级:大于0.011;三级:0.015~0.023;

二级:0.011~0.015;四级:大于0.023。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。