(1)试件破坏过程与破坏形态。

随着荷载的增加,在混凝土保护层与保温板结合面逐渐开裂,并逐渐变宽。试件最终破坏形态为插入方钢管端部的顺墙面钢筋受力变形,导致混凝土保护层与保温板分离,如图4.6所示。

图4.6 试件破坏形态

Fig.4.6 Failure states of specimen

(2)数据分析。

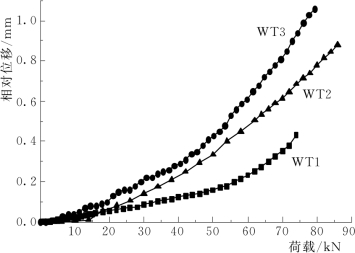

如图4.7所示,混凝土保护层和承重墙之间的相对位移起始值很小,伴随着钢管部位混凝土保护层开裂,相对位移突然增大。之后,相对位移值迅速增大;至达到破坏荷载时,WT1、WT2和WT3试件的最大相对位移分别为0.435mm、0.88mm和1.06mm,依次为跨度的1/4138、1/2045和1/1698;最大破坏荷载分别为74kN、86kN和79.38kN,相当于风荷载依次为46.2kN/m2、53.7kN/m2和49.6kN/m2,为风荷载设计值1.4×3.156=4.42kN/m2的10.45倍、12.15倍和11.22倍,平均值为11.3倍。

WT1、WT2和WT3试件对应于混凝土保护层开裂的荷载分别为11.0kN、13.0kN和11.34kN,平均值为11.78kN,相当于风荷载7.35kN/m2。相对于设计最大风荷载1.4×3.15=4.41kN/m2,承载安全系数为1.67。(https://www.xing528.com)

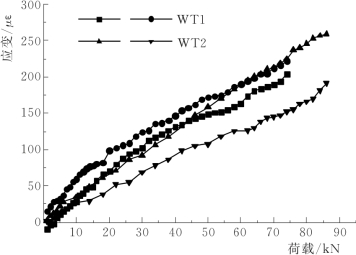

如图4.8所示,钢管管壁的拉应变随着荷载增加而增大。在破坏荷载作用下,WT1试件方钢管的平均应变为221,对应的拉应力为46.4MPa,相当于设计强度的21.5%;WT2试件方钢管的平均应变为259,对应的拉应力为54.4MPa,相当于设计强度的25.3%。这说明在整个试验过程中,钢管没有发生强度破坏。

因此,钢管连接件对混凝土保护层承受风荷载作用时的连接支撑作用是安全可靠的。

图4.7 试件的荷载-位移曲线

Fig.4.7 Load-displacement curve of specimens

图4.8 钢管连接件的荷载-应变曲线

Fig.4.8 Load-strain curve of steel tube walls

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。