空调系统需要冷源,夏季供给表冷器的冷水就是由制冷系统提供的。制冷系统根据现场各类传感器测量所得冷冻水和冷却水供/回水的温度、压力、流量、压差等参数,自动计算冷负荷,并由此来自动调整冷冻机组和冷却塔的运行台数、调节电动二通阀,使系统优化运行,在满足空调系统制冷需求的基础上实现节能。水泵起动后,水流开关监测水流状态,如果发生故障,则自动产生报警信号,并自动停机。此外,对冷水机组、冷却塔、冷却塔风机、电动蝶阀、冷冻水泵、冷却水泵等设备将进行严格的联锁起停控制,以确保冷水系统的可靠运行。

1.制冷方式和原理

空调制冷系统常用的制冷剂有氟利昂、溴化锂、氨等,制冷方式有压缩式制冷、吸收式制冷和蓄冰制冷三种。压缩式制冷以消耗电能作为补偿,通常以氟利昂或氨为制冷剂;吸收式制冷以消耗热能作为补偿,以水为制冷剂,溴化锂溶液为吸收剂,可以利用低位热能和高温冷却水;蓄冰制冷是让制冷设备在电网低负荷时工作,将制冷量贮存在蓄冷器中,在用电负荷的高峰期,向空调系统提供冷源,因而可以调节电网负荷,起到削峰填谷、缓和供电紧张状况的作用。

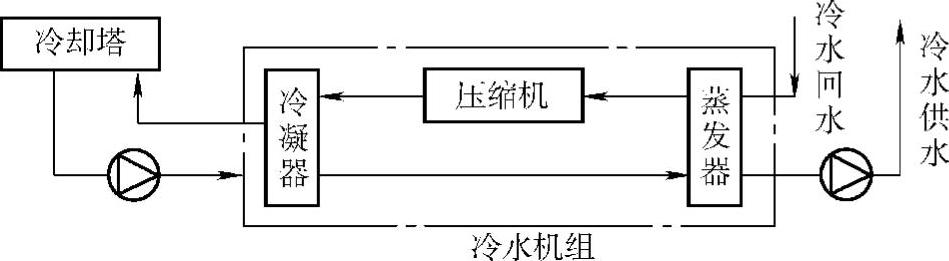

以压缩式制冷为例,其制冷原理如图3-7所示。冷水机组由冷凝器、压缩机、蒸发器等装置组成,制冷剂(气体)先由压缩机进行压缩,压缩后进入冷凝器,经冷却水冷却后变成液体。液体制冷剂再由冷凝器进入蒸发器,并在蒸发器中蒸发吸热,使冷冻水降温,降温后的冷冻水由冷冻水泵送给空调系统使用。冷水机组中的冷却水由冷却塔提供。冷却塔的基本工作原理是利用水喷射和冷却风机将水中的热量排入大气,使水冷却,接近大气温度。冷冻水和冷却水均通过回水泵进行循环使用,节约水源。

图3-7 压缩制冷系统原理图

目前,无论是压缩式制冷系统、吸收式制冷系统或蓄冰制冷系统,大多数制冷机组设备厂商的产品均带有成套的自动控制装置,系统本身能独立完成机组监控与能量调节的功能。当与建筑设备自动化系统相连时,需要考虑的问题一个是机组成套控制系统包含哪些监控功能,另一个是如何与系统进行数据通信。

2.制冷系统的监控原理

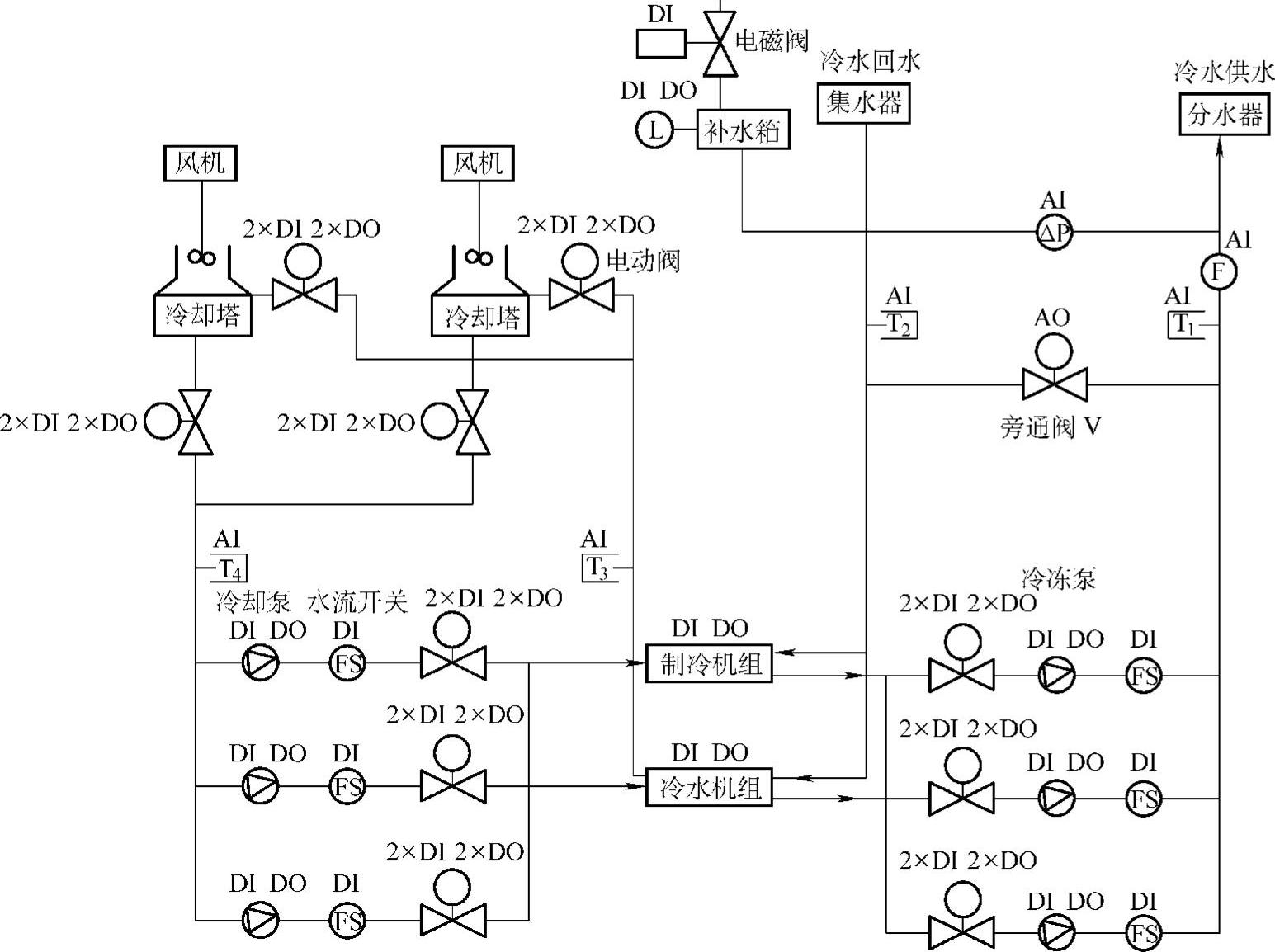

以图3-8一级泵系统的压缩式制冷系统为例,其监控的目的为:

1)保证冷冻机蒸发器通过稳定的水量,以使其正常工作;

2)向空调冷冻水用户提供足够的水量,以满足使用要求;

3)在满足使用要求的前提下,尽可能提高供水温度,提高机组的能效比(EER,也称为性能系数(COP))值,同时减少系统的制冷量损失,实现系统的经济运行。

制冷系统采用直接数字控制器(DDC)进行控制,冷水机组使用台数应根据系统需要的制冷量和承压要求来合理确定,通常冷冻水泵和冷却水泵为两用一备,冷却塔的台数则应与冷却水泵相适应。制冷系统监控内容主要包括以下几方面。

(1)冷水机组的联锁控制 制冷设备起停顺序由中央监控系统按预先编制的程序来实现,即只有当润滑油系统起动,冷却水、冷(冻)水流动后,冷水机组才能起动。DDC通过模拟输出通道控制冷水机组的起停,将冷水机组主电路中交流接触器的辅助触头作为开关量信号,输入DDC监测冷水机组的运行状态,而主电路中热继电器的辅助触头信号作为冷水机组过载停机报警信号。

冷水机组起动顺序为:冷却塔风机、电动阀→冷却水电动阀→冷却水泵→冷冻水电动阀→冷冻水泵→冷水机组。

冷水机组停止顺序为:冷水机组→冷冻水泵→冷冻水电动阀→冷却水泵→冷却水电动阀→冷却塔风机、电动阀。

(2)冷冻水供/回水温度监测 通过供水总管上的温度传感器T1检测冷冻水供水温度,检测的信号送入DDC中,通过回水总管上的温度传感器T2检测冷冻水回水温度,检测的信号也一并送入DDC中。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8 制冷系统监控原理图

DI—数字输入量 DO—数字输出量 AI—模拟输入量 AO—模拟输出量 T1~T4—温度传感器 ΔP—压差传感器 F—流量传感器 L—液位传感器 V—旁通阀 FS—水流开关

(3)冷冻水供水的水流量监控 通过供水总管上的流量传感器F检测冷冻水流量,送入DDC中。

(4)冷水机组运行时间和起动次数记录、运行台数控制 为了延长机组设备的使用寿命,需要记录各机组设备的运行累计小时数及起动次数,通常要求各机组设备的运行累计小时数及起动次数尽可能相同。因此,每次开始起动机组设备时,都应优先起动累计运行小时数最少的设备(除特殊设计要求,例如某台冷水机组是专为低负荷节能运行而设置的外)。

为使设备容量与变化的负荷相匹配以节约能源,将通过供水总管上的温度传感器T1检测冷冻水供水温度、通过回水管总管上的温度传感器T2检测冷冻水回水温度,以及供水总管上的流量传感器F检测冷冻水流量的三种信号送入DDC中,计算出实际的空调冷负荷,再根据实际冷负荷及压差旁通阀V的开度自动调整冷水机组投入台数与相应的循环水泵投入台数。

(5)压差旁通控制 由压差传感器ΔP检测冷冻水供水管网中分水器与回水管网中集水器之间的压差,送入DDC中,与压差预先设定值比较后,DDC送出相应信号,控制位于供水管网中分水器与回水管网中集水器之间的旁通管上电动调节阀的开度,实现供水与回水之间的旁通,并且基本保持冷冻水泵及冷水机组的水量不变,从而保证了冷水机组的正常工作。注意设置压差传感器时,其两端接管应尽可能靠近旁通阀两端,并设于供回水系统中压力较稳定的地点,以减少水流量的波动,提高系统控制精度。

(6)水流检测/水泵控制 冷冻水泵、冷却水泵起动后,通过水流开关FS检测水流状态,其信号送入DDC中,根据水流状态由DDC发出信号,通过电动阀调节水流。如果流量太小,甚至断流,把信号送入DDC中,则系统自动报警,DDC送出信号自动停止相应的制冷机组运行;如果某一台水泵出现故障,其信号送入DDC中,DDC发出信号控制备用水泵自动投入运行。

(7)冷却水温度监测 利用温度传感器T4检测冷却塔出水温度,检测信号送入DDC中,实时控制冷却塔风机的起停台数。

(8)工作状态、报警显示与打印功能 包括工作参数、设备状态及报警显示,如冷水机组起/停状态、故障显示,冷冻水供/回水温度监测,冷却水供水温度监测,冷冻水流量,冷负荷,冷冻水泵与冷却水泵起/停状态、故障显示,冷却塔风机起/停状态、故障显示等信息分别送入DDC中,并与监控中心进行信息交换。

(9)水箱补水控制 通过液位传感器L检测水箱水位,DDC根据水位信号,控制进水电磁阀的启闭,以维持水位在允许范围内,水位越限时,则发出报警信号。

(10)机组运行时间自动累计、用电量自动累计 这些为收费和管理提供依据,实现自动监测、控制和节能。

3.制冷系统的能量调节与控制

冷源及水系统的能耗主要由冷冻机主机电耗及冷冻水、冷却水及各循环水泵、冷却塔风机电耗构成。制冷系统采用计算机控制时,应在保证系统正常运行的基础上,充分利用计算机系统强大的数据处理与分析功能,合理调节冷冻机运行状态,提高机组的COP值,降低冷冻水循环泵、冷却水循环泵及冷却塔风机电耗,以达到节能的目的。当冷冻水末端用户采用变水量调节时,冷冻水循环泵(或二级系统中的加压泵)必须提供足够的循环水量,并满足用户对循环水压降的要求。可能的节能途径是减少各用户冷冻水调节阀的节流损失,并尽可能使循环水泵在效率最高点运行。这样,冷源及水系统的节能控制就主要通过如下三个途径完成:

1)在冷水用户允许的前提下,尽可能提高冷冻机出口水温,以提高冷冻机的COP值;当采用二级泵系统时,调节冷冻水泵的转速或减少冷冻水加压泵的运行台数,以减少水泵的耗电。

2)根据冷负荷状态,恰当地确定冷冻机的运行台数,减少无效的能量消耗。

3)在冷冻机运行所允许的条件下,尽可能降低冷却水温度,同时又不增加冷却泵和冷却塔的运行耗电。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。