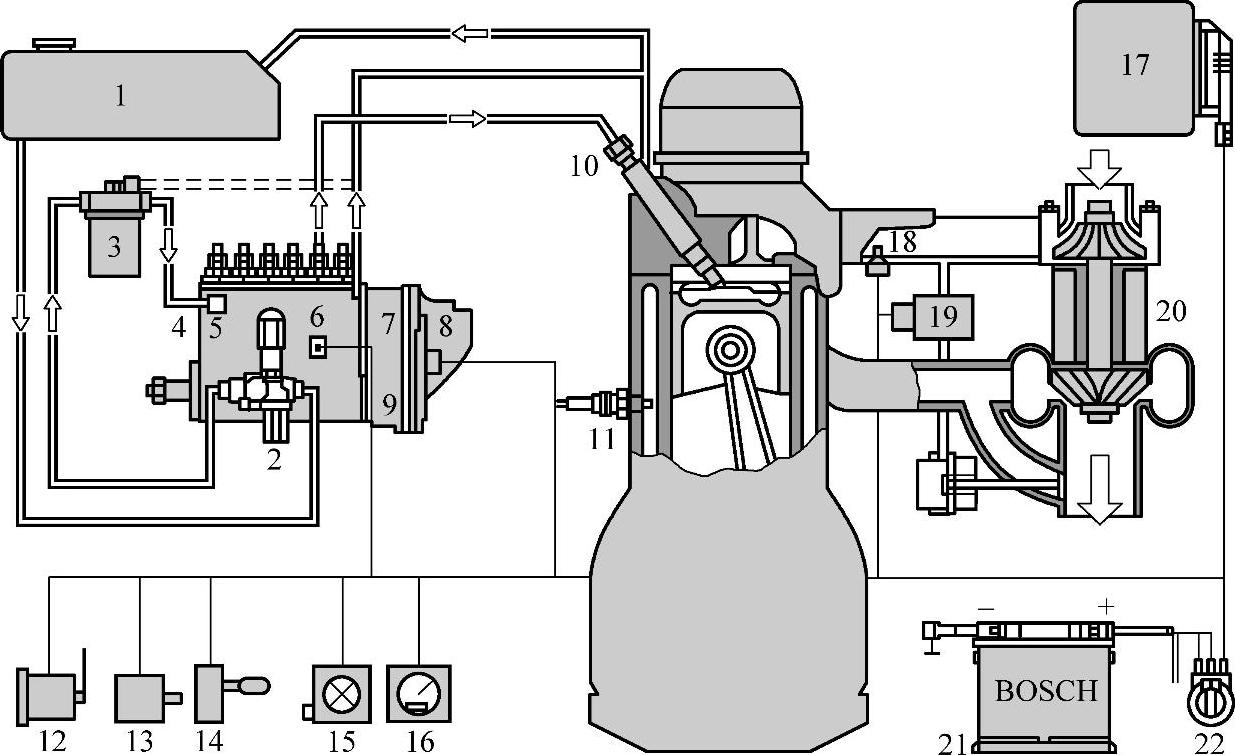

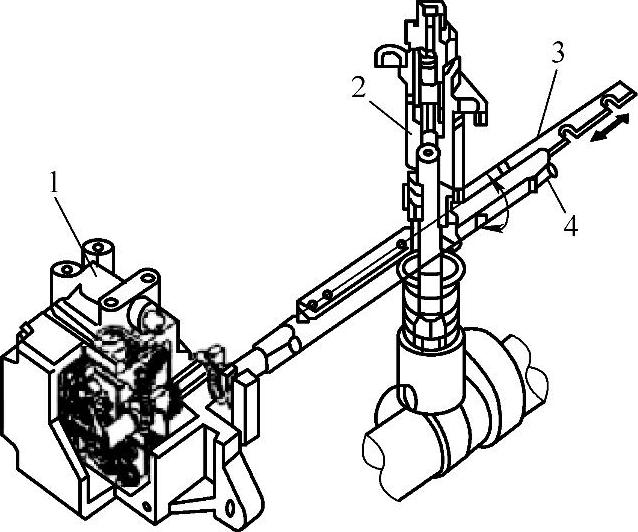

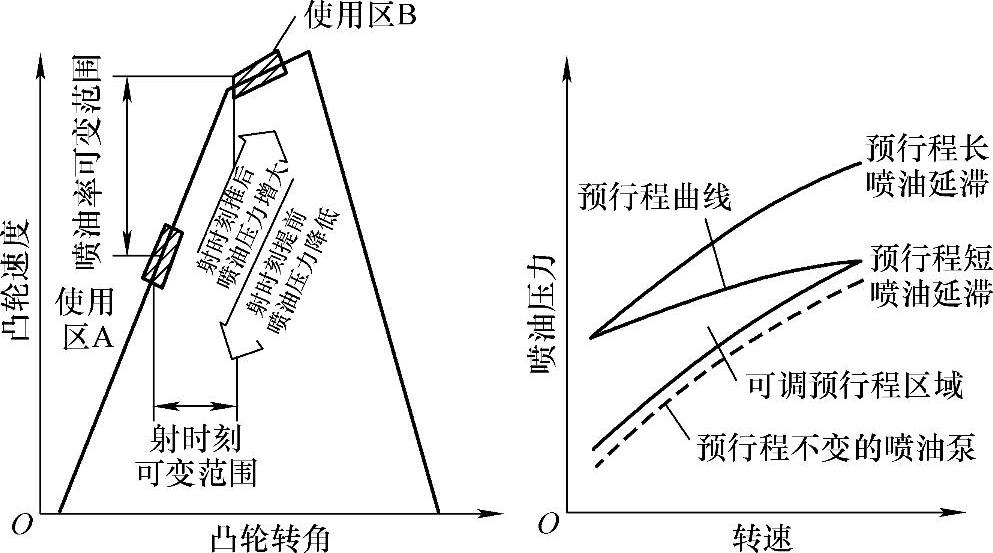

1.电控直列式喷油泵 电控直列式喷油泵是在直列泵基础上发展起来的电控燃油喷射装置。它具有喷油量与喷油定时控制功能或只具备其中一种功能,有些控制系统还具有喷油压力和喷油速率等控制功能。在原直列喷油泵基础上装有齿杆位移传感器、凸轮轴或曲轴的转角位移及转速传感器、线性电磁铁的执行器、电控单元等组成的控制系统,对喷油量进行调节。喷油量的计量按位置控制方式,根据加速踏板位置、转速等输入信息,以柱塞的供油始点和供油终点间的物理长度,即有效行程(位置)来确定,而有效行程又是由供油齿杆的位置决定的。 电控直列泵的喷油量控制装置为电控调速器,电控调速器使喷油量随转速变化的控制易于实现,而且其响应速度比机械式或机械液压式调速器快得多,因此适用范围非常广泛。电控调速器按执行机构的不同可分为电子调速器及电子液压式调速器。 电控直列泵的喷油定时装置一般采用电子液压式执行器,如德国MTU公司880系列柴油机的ECS系统、电装公司的ECD-P3型电液正时器及美国卡特彼勒公司的PEEC系统等。日本Zexel公司的TICS系统采用柱塞滑套式定时调节机构,通过控制定时滑套的位置改变柱塞供油的预行程,从而调整供油定时,同时还可以与升速式凸轮相配合来控制喷油速率和喷油压力。日本小松公司也开发了采用独特的组合式柱塞的可变预行程的KP21型喷油泵。德国博世公司也研制了RP39、RP41型可变喷油速率、喷油定时和喷油量控制的控制滑套式喷油泵,它也属于一种可变预行程直列泵。图2-9所示为博世公司的电控直列泵。 直列喷油泵的机械控制喷射系统通过加速踏板和调速器作用于齿杆,反馈的控制信息是柴油机转速和加速踏板的位置,二者通过机械联系改变供油齿杆位置而控制喷油量,电控后喷射系统则通过传感器检测柴油机的运行状态和环境条件,并由电控单元(ECU)计算出适应柴油机运行状况的控制量,然后由执行器实施。例如,当采集到离合器分离信号时,线性电磁铁的执行器将齿杆拉到怠速位置。因此,它比纯机械喷射系统控制精确、灵敏,而且在需要扩大控制功能时,只需改变电控单元的存储软件,便可实现综合控制。 上述博世电控直列泵还不能实现对喷油始点和喷油规律的电子控制,即还需要装备机械式喷油提前器。要实现该功能,可以采用可变预行程结构。其原理是通过喷油定时杆将原本固定的柱塞套筒用旋转电磁铁使套筒能在小范围内上下移动,从而就能选择喷油时刻。图2-10所示为日本Zexel公司的可变预行程直列泵。它是在博世公司的电控直列泵的基础上开发的。 可变预行程还能选择喷油泵凸轮工作段的型线位置,如图2-11所示。在A区,喷油提前角大,但油泵供油率低(低压喷油);在B区,供油率上升。NOx和微粒的排放可通过喷射期和喷油压力来调整。当柴油机在低负荷时,可选择凸轮型线的低速段,使喷油提前,减少微粒排放,并利用这时的低供油率减小预混燃烧,从而也可降低NOx。在高负荷时则选择高速段凸轮型线,既可减少NOx排放,又可减少微粒排放。此外,还可利用转速与负荷的关系选择同时降低NOx和微粒的凸轮型线工作段。

图2-9 博世公司的电控直列泵

1—燃油箱杆 2—供油泵 3—滤清器 4—直列泵 5—电控开关(ELAB) 6—油温传感器 7—齿杆位置传感器

8—电磁阀 9—转速传感器 10—喷嘴 11—冷却液温度传感器 12—加速踏板传感器

13—离合、制动、减速开关 14—点火开关 15—故障灯及诊断接口 16—车速、里程表

17—ECU 18—空气温度传感器 19—增压压力传感器 20—废气涡轮增压 21—蓄电池 22—预热塞

图2-10 Zexel公司的可变预行程直列泵

1—预行程执行器 2—柱塞副 3—齿杆 4—喷油定时杆

图2-11 控制特性

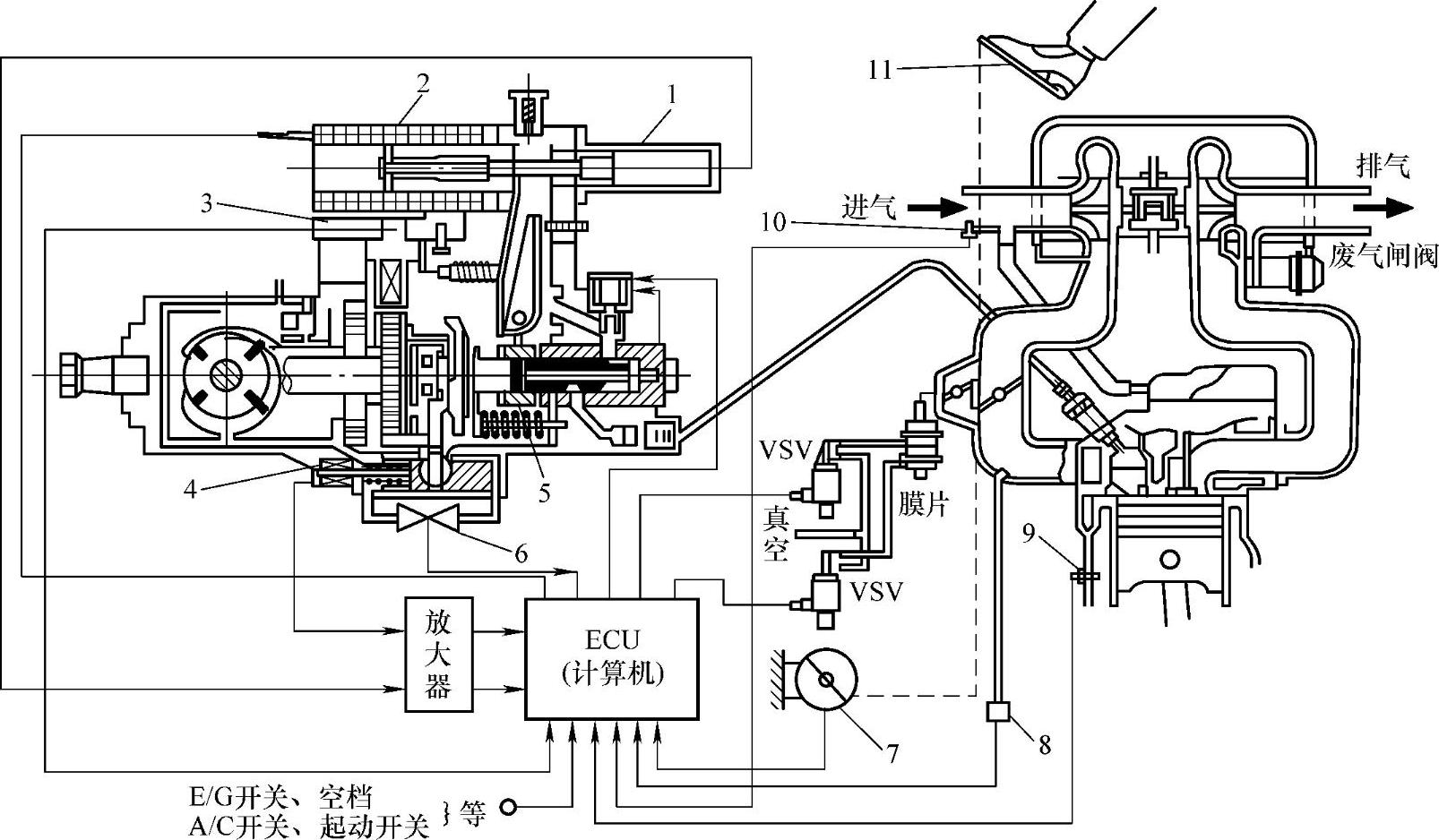

上述电控喷油泵改动最小,是最早的柴油机电控产品。但由于供油齿杆及联动装置、柱塞套等都是惯性大的零部件,所以过程控制慢,精度不够高,喷射压力难以进一步提高,虽然可变预行程对喷油规律有一定的调节作用,但调节柔性低,结构复杂。 2.电控分配泵 柴油机电控分配泵的喷油量及喷油定时的控制一般采用高速电磁阀。电磁阀的闭合时刻对应着喷油定时,电磁阀从闭合到开启的时间确定了喷油量,如日本丰田公司的ECD-2型电控VE泵。德国奥迪公司轿车用柴油机也采用了电控分配泵。 用电控装置取代机械调速器和提前器,对VE分配泵供油量调节套筒的位置及液压提前器进行低频连续调节,以实现油量和定时的控制。图2-12所示是日本电装公司生产的用VE

(https://www.xing528.com)

(https://www.xing528.com)

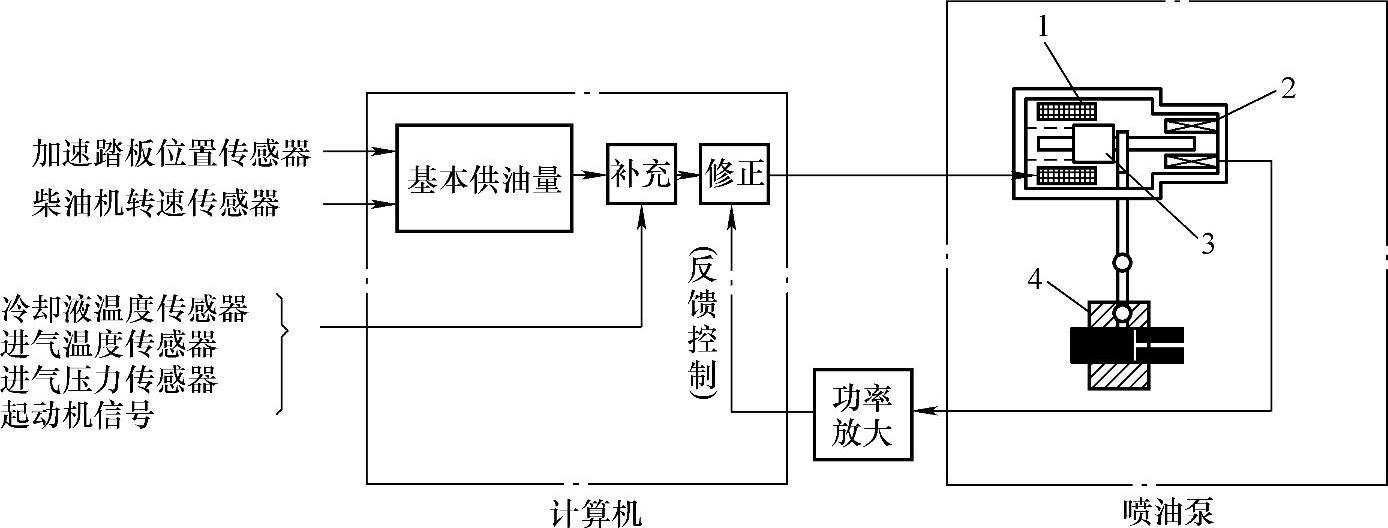

图2-12 日本电装公司生产的用VE分配泵的电控喷油系统

1—供油量调节套筒位置传感器 2—供油量控制电磁阀 3—转速传感器 4—定时器位置传感器

5—供油量调节套筒 6—定时器控制阀 7—加速踏板位置传感器 8—进气压力传感器

9—冷却液温度传感器 10—进气温度传感器 11—加速踏板

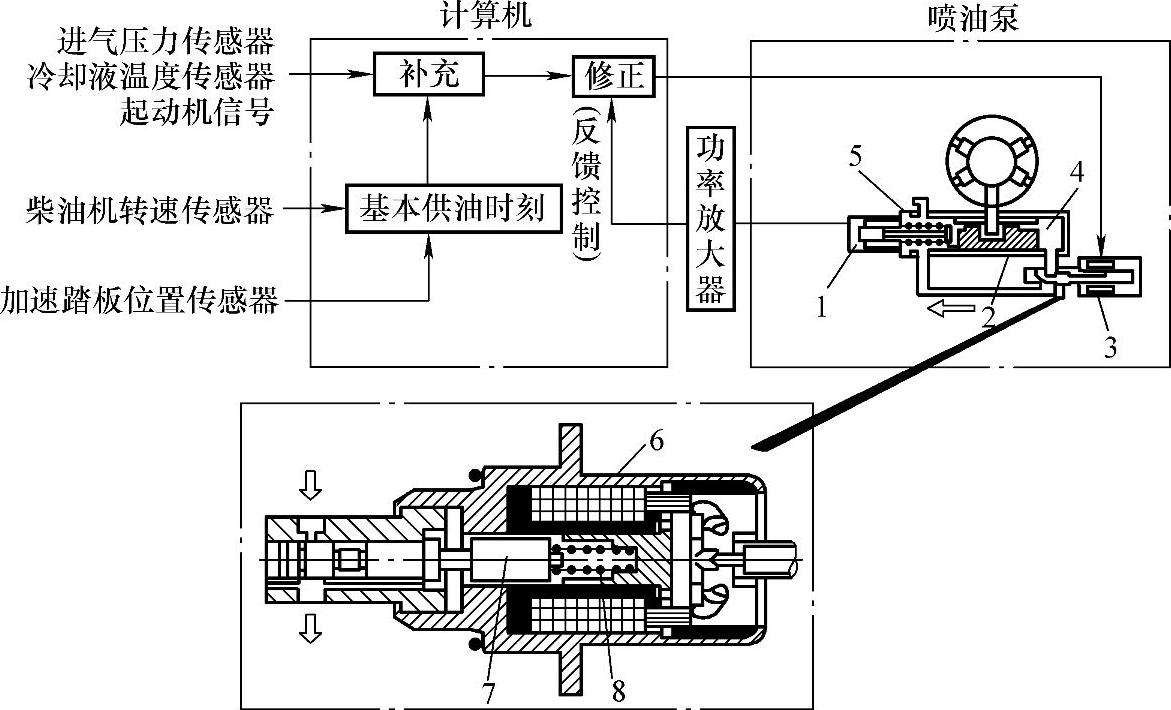

分配泵的电控喷油系统。其供油量的控制方法与电控直列泵类似,电控单元(ECU)根据加速踏板位置传感器和柴油机转速传感器的输入信号,首先算出基本供油量;然后根据来自冷却液温度、进气温度和进气压力等传感器的信号,以及起动信号,对基本供油量进行修正;再按供油量调节套筒位置传感器信号进行反馈修正之后,确定最佳供油量(调节套筒位置)。 电控单元把计算和修正的结果作为控制信号传到供油量控制电磁阀(图2-13),产生磁力,吸引可动铁心。控制信号的电流越大,磁场就越强,可动铁心向左的移动量越大,通过杠杆将供油量调节套筒向右推移得就越多,供油量也就越大。 供油定时的控制方法:电控单元首先根据柴油机转速和加速踏板位置等传感器的输入信号,初步确定一个供油时刻;然后再根据进气压力、冷却液温度等传感器的信号和起动机信号进行修正(图2-14)。喷油泵喷油提前器的活塞位置传感器1的铁心直接与喷油提前器的活塞相连。喷油提前器活塞位置信号反馈给电控单元,以实行反馈控制。电控单元根据最后确定的供油时刻,向供油定时控制阀3的线圈6通电,可动铁心7被电磁铁吸引,压缩弹簧8向右移动,打开喷油提前器由高压腔4通往低压腔5的油路,使喷油提前器活塞两侧的压差减小,活塞2向右移动,供油时刻推迟,即供油提前角减小。

图2-13 供油量的控制

1—供油量控制电磁阀 2—供油量调节套筒传感器 3—可动铁心 4—供油量调节套筒

图2-14 供油定时的控制

1—喷油提前器活塞位置传感器 2—喷油提前器活塞 3—供油定时控制阀

4—高压腔 5—低压腔 6—供油定时控制阀线圈 7—可动铁心 8—弹簧

供油定时控制阀是电磁阀。通过改变流过电磁线圈的脉冲电流的占空比,改变由喷油提前器的高压腔到低压腔的流通截面积,以调整喷油提前器活塞两侧的压力差,使活塞产生不同的位移,以控制供油时刻。 电控分配泵相对于其原来纯机械式调节方式,控制油量和供油时刻精确、灵敏,不存在产生失调的可能性;在需要扩大控制功能时,只需改变电控单元的存储软件,便可实现综合控制。通过改换输入装置的程序和数据,可以改变控制特性,一种喷射系统可用于多种柴油机,也可在一种柴油机上实现不同的控制模式,优化柴油机的运转特性。 电控分配泵与电控直列泵相比,虽然在控制和调节方法上类似,由于前者被控元件更轻量化,故精度和灵敏度要高,因此在轿车、轻型客车、轻型货车上得到广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。