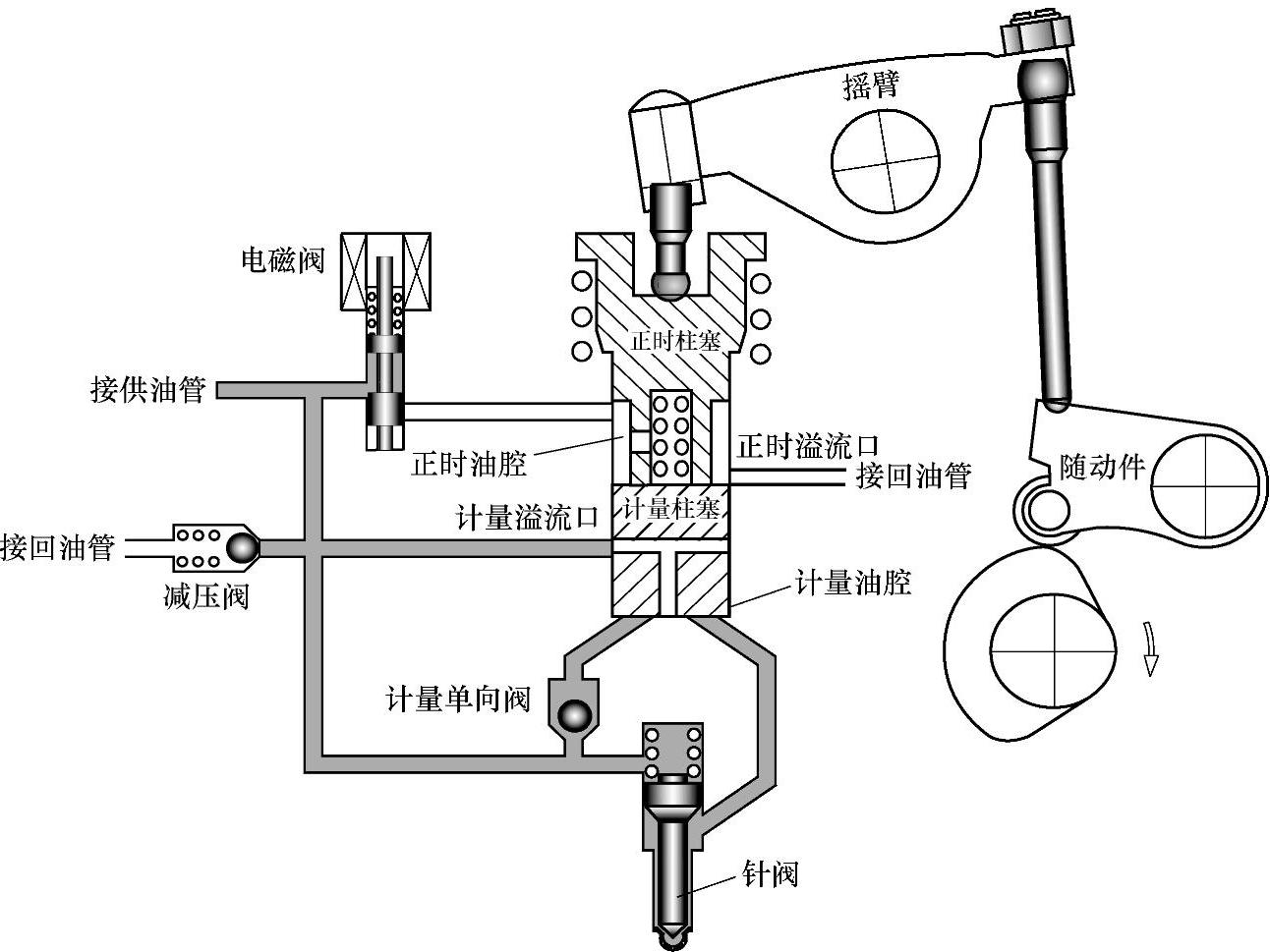

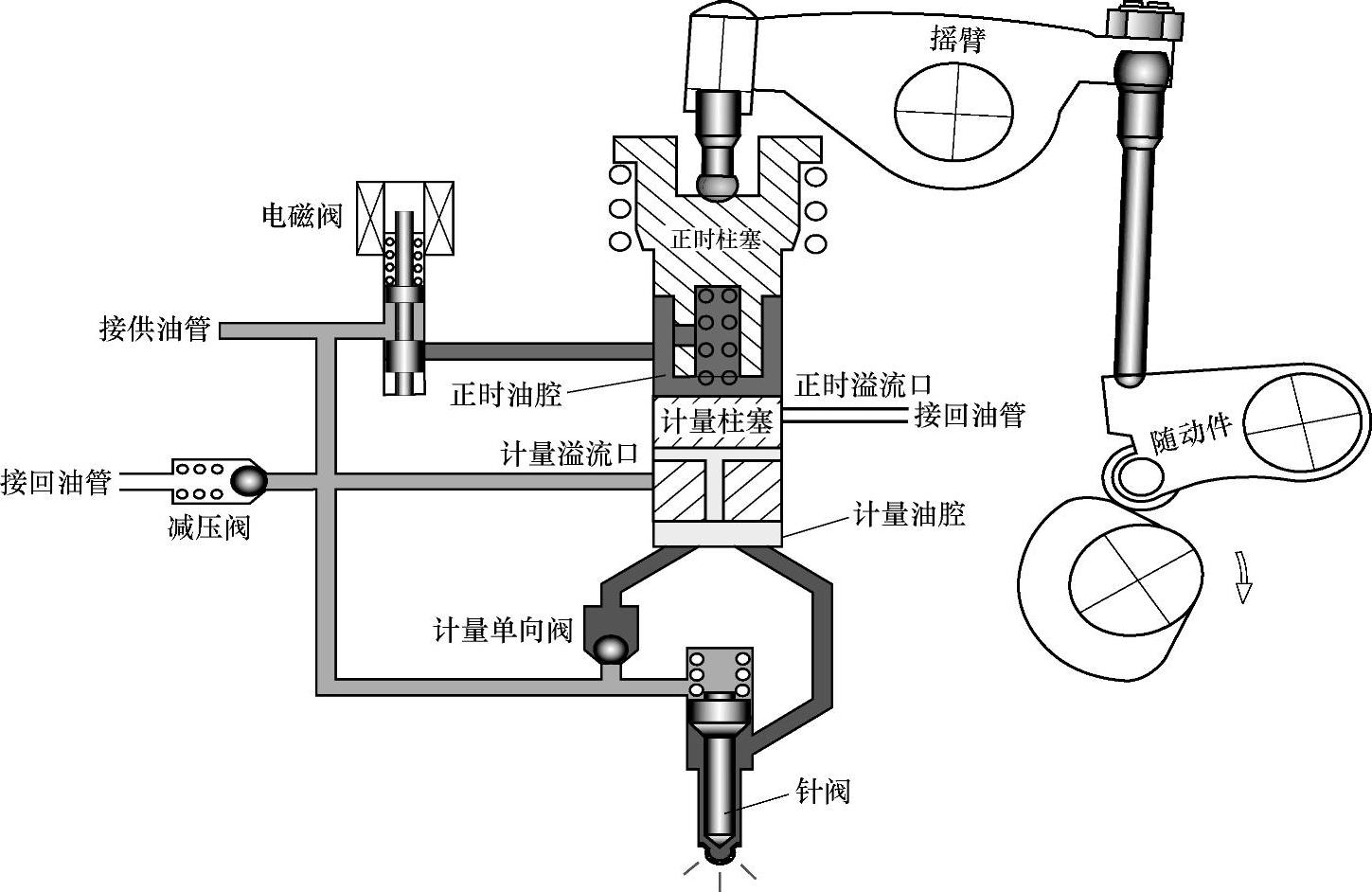

1.喷油器的结构

喷油器的结构如图2-8所示。该喷油器将高压油泵和喷油针阀整合为一体,上部为油泵,下部为针阀。油泵的油腔被计量柱塞一分为二,计量柱塞上部为正时油腔、下部为计量油腔。正时柱塞直接由喷油器摇臂驱动上下往复运动,以使油泵完成吸油和泵油过程。油泵的喷油量和喷油正时均由电磁阀控制。减压阀用于喷油结束时泄压,以保证断油干脆。

2.喷油器的工作原理

ISM11发动机喷油器采用全时双脉冲控制。在完成每个循环喷油控制过程中,ECM为喷油控制电磁阀通、断电各两次。其具体控制过程分析如下。

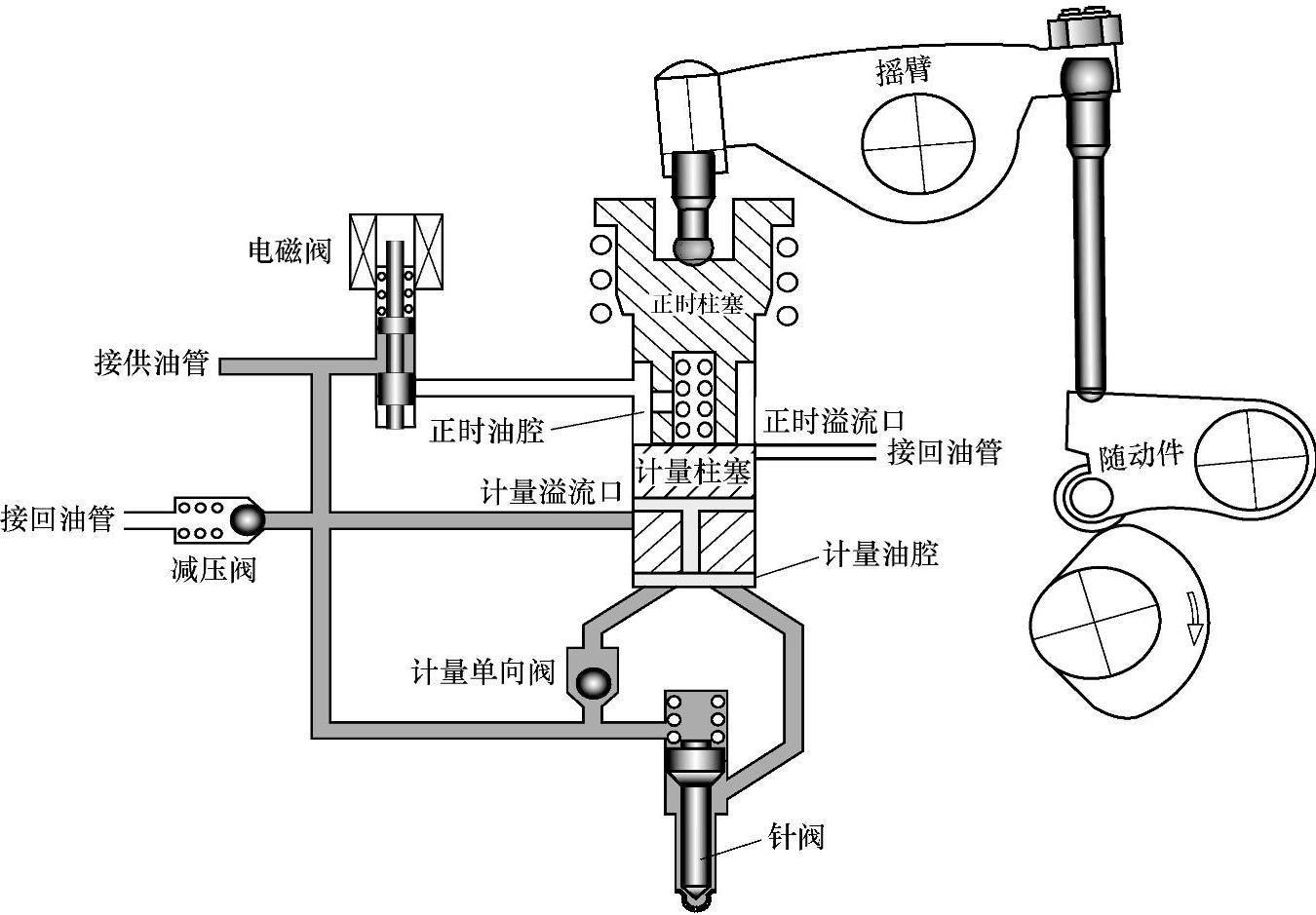

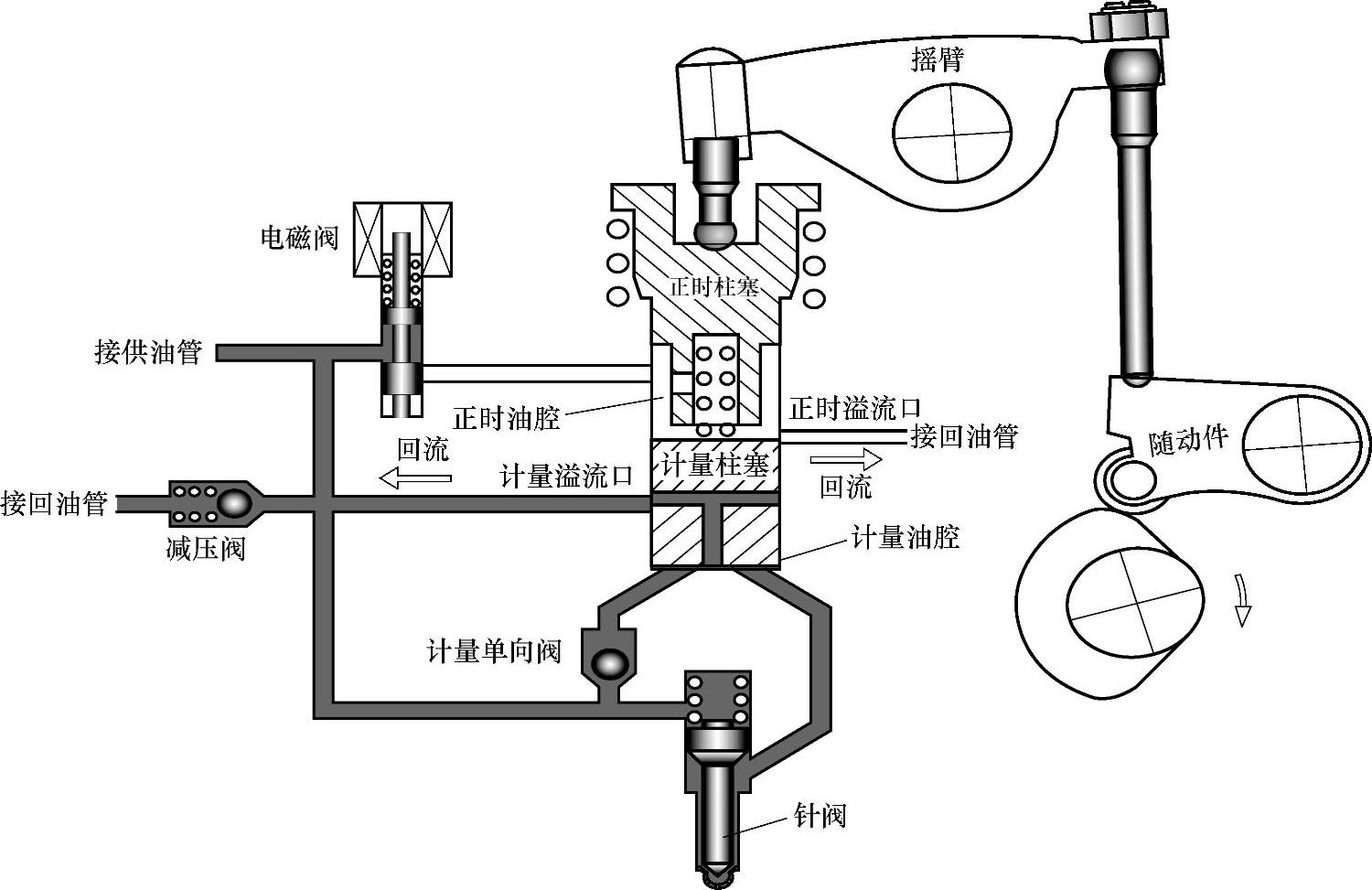

①凸轮顺时针旋转,随动件滚轮与凸轮外基圆相接触时,凸轮通过随动件、推杆将摇臂驱动至逆时针极限位置,此时正时柱塞、计量柱塞均处于其行程的下止点位置。此过程直至随动件滚轮开始由凸轮的外基圆向内基圆回落时才结束,如图2-9所示。

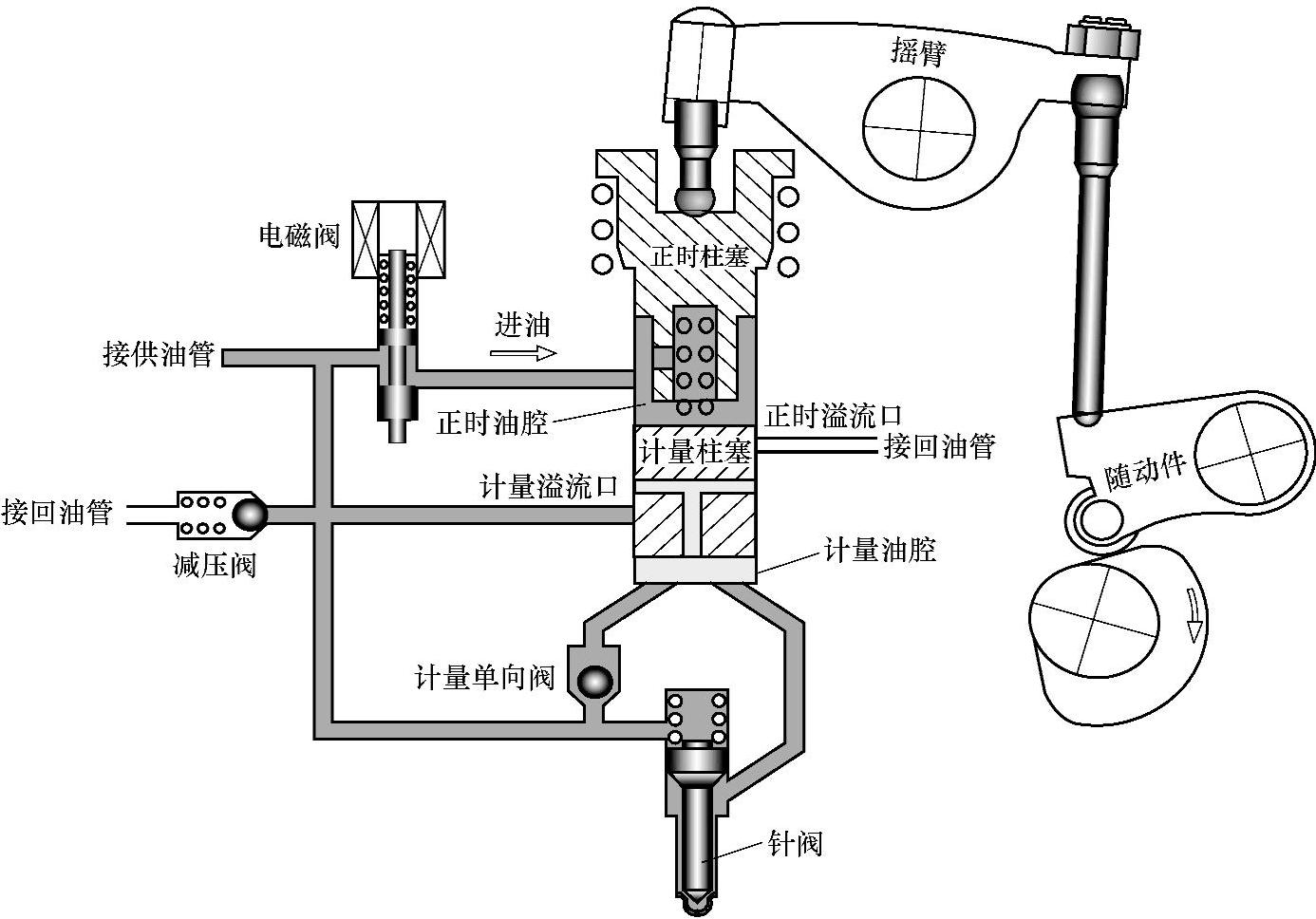

②当随动件滚轮自外基圆向内基圆回落,正时柱塞在复位弹簧的作用下上行、驱动摇臂顺时针转动,推杆下行,保持随动件滚轮与凸轮接触。来自供油管路的燃油经过计量单向阀进入计量柱塞下方的计量油腔,推动计量柱塞上行,使之与正时柱塞保持接触,同步上行,如图2-10所示。

图2-8 喷油器

图2-9 凸轮旋转到外基圆位置

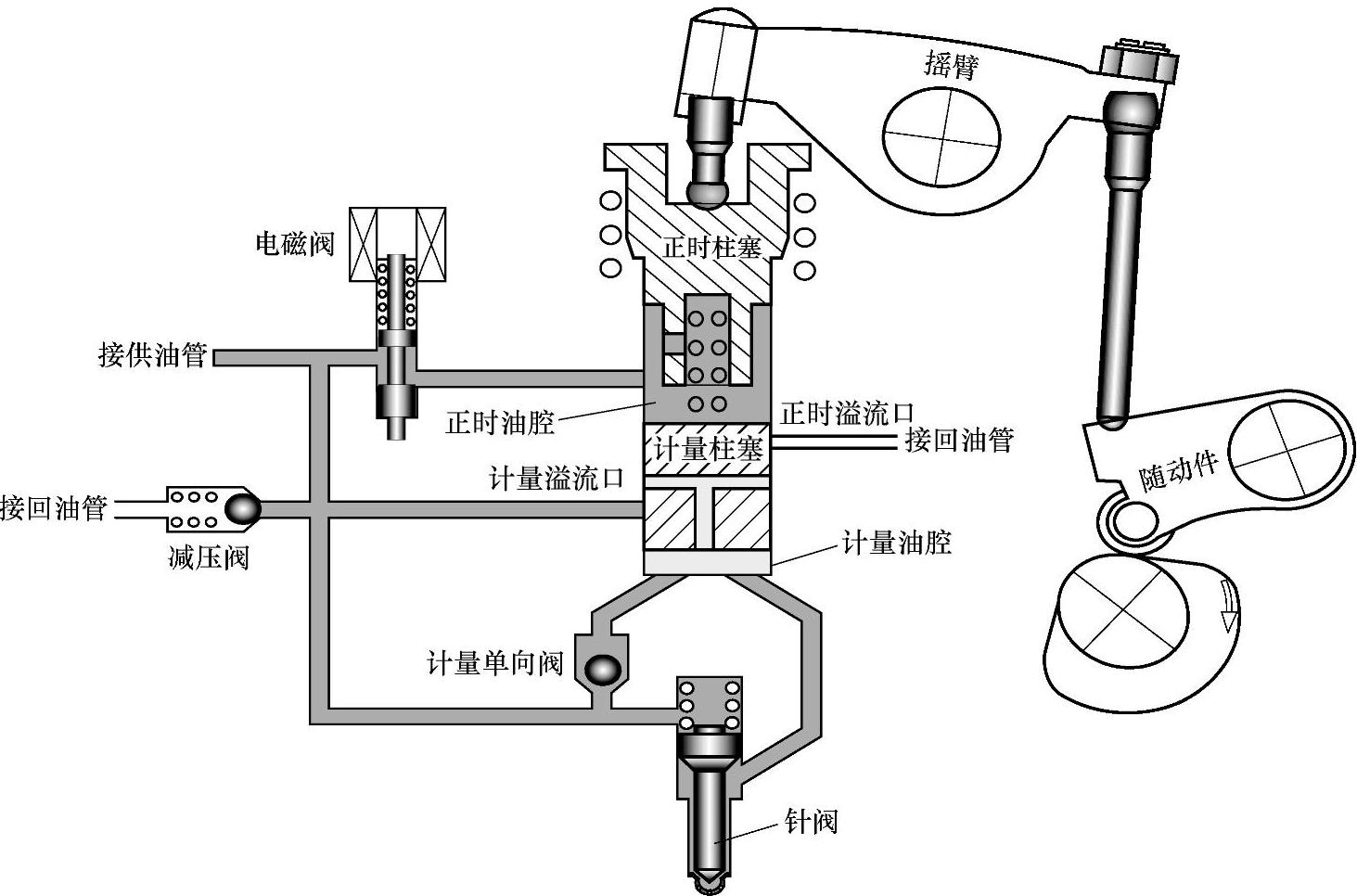

③当计量柱塞与正时柱塞上行至一定位置时,ECM控制电磁阀打开,来自供油管路的压力燃油进入正时油腔。此时的计量柱塞上方受到供油压力和偏置弹簧的共同作用,而下方只受到供油压力作用。计量柱塞上方受力显然大于下方受力,计量柱塞欲下行,结果计量油腔压力增长,计量单向阀关闭,计量柱塞下行无法实现,便保持不动。随着正时柱塞上行,经电磁阀的燃油不断进入正时油腔,填满正时柱塞上行所让出的空间,如图2-11所示。

图2-10 计量油腔进油

图2-11 正时油腔进油

④大约在喷油前150°曲轴转角,ECM控制电磁阀关闭。此时正时油腔成为密闭空间。这时计量柱塞与正时柱塞间距离不再变化,计量柱塞和正时柱塞同步上行,计量柱塞上行的同时,来自供油管路的燃油再次经过计量单向阀进入计量油腔,填满柱塞上行所让出的空间,如图2-12所示。

图2-12 计量油腔二次进油(https://www.xing528.com)

⑤当第二次进入计量油腔的油量达到ECM的设定值时,ECM再次将电磁阀打开。压力燃油再次进入正时油腔,计量柱塞第二次保持停止(不再随正时柱塞同步上行)。此时经过两次计量的油量被保持在计量油腔之内,直至正确时刻将其喷入气缸为止。正时柱塞上行所让开的空间,继续由电磁阀供给的压力燃油填充,正时油腔容积逐步增大,如图2-13所示。

图2-13 正时油腔二次进油

⑥随着随动件的滚轮落座于凸轮内基圆上,正时柱塞上行到顶点,正时油腔容积达到最大,并且不再变化,直到凸轮转动至上升沿,离开内基圆为止,如图2-14所示。

图2-14 正时柱塞上止点

⑦随动件滚轮离开内基圆开始接触凸轮上升沿时,正时柱塞被驱动下行,正时油腔压力迅速增长,燃油被压送回供油管路。此时计量单向阀保持关闭,计量柱塞保持不动,如图2-15所示。

图2-15 正时油腔回流

⑧当达到了正确的喷油时刻时,ECM将电磁阀关闭。此时正时油腔被密闭,正时柱塞和计量柱塞间便实现了刚性液压连接。计量柱塞和正时柱塞同步下行,计量油腔压力迅速增长。当计量油腔油压达到5000lbf/in2时,油压将针阀顶起,燃油经油杯上的喷孔喷出。喷油量即为计量油腔二次计量油量之和。ECM通过改变电磁阀关闭时间,即可实现对喷油正时的控制,如图2-16所示。

图2-16 电磁阀关闭、喷射开始

⑨当计量柱塞上的泄油通道与计量溢流口对正时,计量油腔内的高压燃油迅速回流到进油通道中,此时减压阀被打开,使部分燃油回流回油管,这就减小了供油压力脉动。接着计量柱塞让开了正时溢流口,正时油腔内燃油随着正时柱塞继续下行迅速经正时溢流口排空。然后正时柱塞和计量柱塞再次接触。凸轮转至外基圆与随动件滚轮接触位置,进入下一循环,如图2-17所示。

图2-17 喷射结束

采用双脉冲喷射,使第二次进油结束与喷油开始间的时间间隔缩短,这可以提高燃油计量精度,并且提高油门响应。

学习提示:康明斯发动机电控泵喷嘴系统,喷油器和高压泵合二为一。在每个工作循环中高压泵进油两次、电磁阀动作两次,这就是所谓的双脉冲喷射。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。