1.制冷机

制冷压缩机属于制冷机,是蒸汽压缩式制冷装置的一个重要设备。制冷压缩机的形式很多,根据工作原理的不同,可分为容积型和速度型两大类。在容积型制冷压缩机中,气体压力靠可变容积被强制缩小来提高。常用的容积型制冷压缩机有往复式活塞制冷压缩机、回转式制冷压缩机、螺杆式制冷压缩机及滚动转子式制冷压缩机;在速度型制冷压缩机中,气体压力的提高是由气体动能转化来的。离心式制冷压缩机属于速度型制冷压缩机。

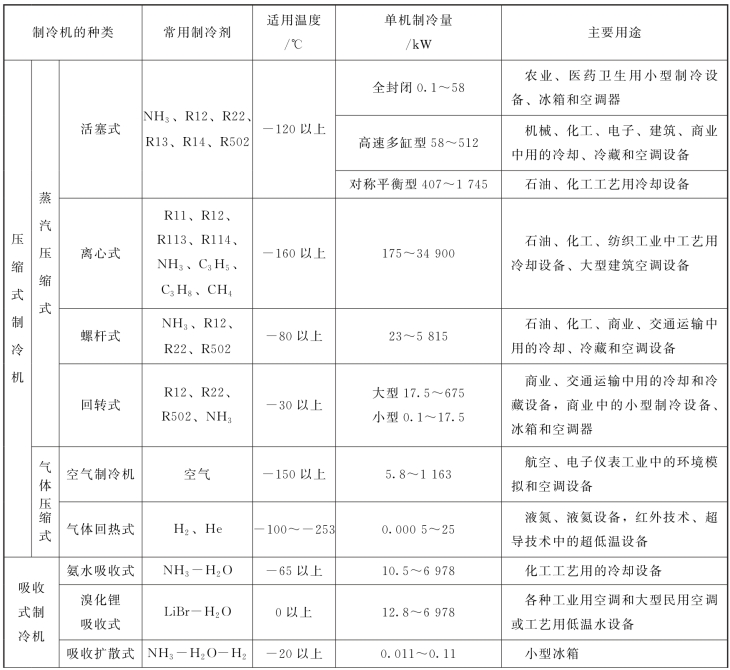

制冷机是制冷系统中制冷装置的心脏。制冷机的种类繁多,具体见表5.3。在诸多制冷机中,用得最广、制造工艺最成熟的是活塞式制冷压缩机。特别是中、小型活塞式蒸汽制冷压缩机,具有效率高、使用温度范围广、灵活可靠等优点,并适用于多种制冷剂。

活塞式制冷压缩机是利用气缸中活塞的往复运动来压缩气缸中的气体,通常是利用曲柄连杆机构将原动机的旋转运动转变为活塞的往复直线运动,又称为往复式制冷压缩机。活塞式制冷压缩机主要由机体、气缸、活塞、连杆、曲轴和气阀等组成。活塞式制冷压缩机可按以下几种方式分类:

(1)按压缩机的密封方式,可分为开启式和封闭式两种。机体与电动机外壳铸成一体,构成密闭的机身,气缸盖可拆卸的压缩机称为半封闭式压缩机。

表5.3 制冷机的种类及特点

续表

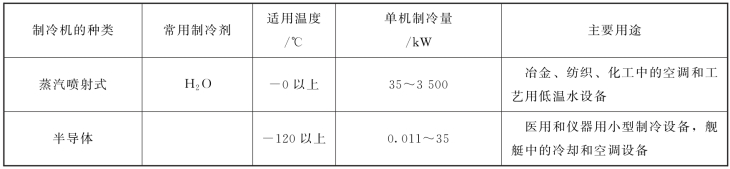

(2)按压缩机气缸的布置方式,可分为卧式、立式、平衡式和角度式(图5.50)。角度式压缩机的气缸轴线在垂直于曲轴轴线的平面内呈一定的夹角,其排列形式有V形、W形、S形等。目前,中、小型空气调节工程中多采用这种压缩机。

图5.50 压缩机气缸的布置方式

(a)立式压缩机;(b)角度式压缩机;(c)卧式压缩机;(d)平衡式压缩机

(3)按压缩级数,可分为单级压缩机和双级压缩机。

(4)按制冷剂,可分为氨压缩机和氟利昂压缩机等。

(5)按作用方式,可分为单作用压缩机和双作用压缩机。

(6)按蒸汽流动方向,可分为顺流式压缩机和逆流式压缩机。

还有其他形式和分类方法,如汽车空调用的双活塞斜盘式压缩机等。

我国中、小型活塞式制冷压缩机系列型号的表示方法,对于单机单级制冷压缩机,基本上可分为以下五个部分:

(1)第一部分是一个数字,用来表示气缸的数量,“2”表示两个缸,“4”表示四个缸,如果是一个缸可以省略“1”。

(2)第二部分是一个字母,用来表示该压缩机所使用的制冷剂,“A”表示制冷剂是氨,“F”表示制冷剂是氟利昂。

(3)第三部分是一个字母,用来表示气缸布置形式。“L”表示立式,“V”表示V形角度式,“W”表示W形角度式,“S”表示扇形角度式,立式的“L”有时可省略不写。

(4)第四部分是一组数字,以cm为单位表示气缸直径尺寸,如“17”表示气缸直径是170mm。

(5)第五部分是一个字母,用来表示压缩机与电动机的传动方式,直接传动用“A”表示,皮带传动用“B”表示。注意对半封闭式制冷压缩机,最后一个字母“B”表示半封闭;对全封闭式制冷压缩机,最后一个字母“Q”表示全封闭。

如“6AW12.5A”表示6个气缸、氨作制冷剂、气缸为W角度、气缸直径为12.5cm、与电动机直接传动的制冷机。

单机双级制冷压缩机型号由四部分组成,第一部分为字母S;第二部分为数字,表示气缸数;第三部分为数字,表示气缸直径,单位是cm;第四部分是表示传动方式的字母,为A或B。如“S812.5A”表示单机双级压缩、8个气缸、气缸直径为12.5cm、与电动机直接传动的制冷机。

2.换热型设备

(1)冷凝器。冷凝器是一种热交换器,制冷剂的热量通过冷凝器的传热表面传递给周围的介质(空气和水),制冷剂在冷凝器放出热量的同时被冷凝成液体。冷凝器根据热量被带走的方法不同,可分为水冷式、风冷式和蒸发式三种;按形式,可分为立式冷凝器和卧式冷凝器。其中,立式冷凝器多用于氨制冷系统;卧式冷凝器多用于氟利昂制冷系统。

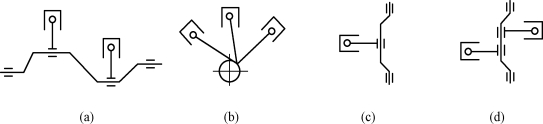

1)立式冷凝器为钢制圆筒形,如图5.51所示,筒的上部设有制冷剂蒸汽的进口,下部设有制冷剂液体的排出口。在圆筒内装有数根钢管,管的上、下端分别与孔板胀接,筒顶有进水箱,箱内设配水用的均水板,筒底设有冷却水集水池。高温高压的制冷剂蒸汽由圆筒上部进入筒内(管外);冷却水通过均水板均匀地分配到每根管内,沿管内壁螺旋而下,与管外(圆筒内)的制冷剂蒸汽进行热交换,降落在集水池中。

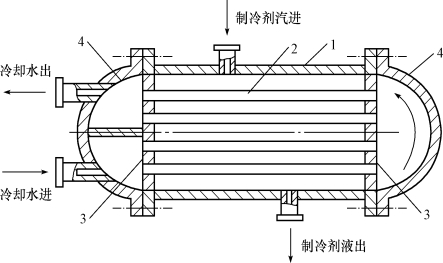

2)卧式冷凝器为钢制圆筒形,如图5.52所示,两端有封头,圆筒内装有许多根无缝钢管,采用胀接法固定在圆筒体两端的管板上。高温、高压的制冷剂蒸汽由卧式圆筒上部进入圆筒内的管间(管外);冷却水沿管内流动,与管外(圆筒内)的制冷剂蒸汽进行热交换。制冷剂蒸汽凝结为液体,沉降于圆筒底部。

(2)蒸发器。蒸发器是一种热交换设备,在蒸发器中,被冷却介质的热量通过管壁传递给制冷剂。蒸发器的形式很多,可用来冷却空气或各种液体(如水、盐水等)。蒸发器根据供液方式的不同,可分为以下四种:

图5.51 立式冷凝器

1—进水箱;2—孔板;3—钢管;4—筒体;5—集水池

图5.52 卧式冷凝器

1—圆筒体;2—钢管;3—管板;4—封头图

1)满液式蒸发器。这种蒸发器内充满了液态制冷剂,这样可使传热面尽量与液态制冷剂接触,因此,沸腾放热系数较高,但是这种蒸发器需充入大量制冷剂。

2)非满液式蒸发器。液态制冷剂经膨胀阀直接进入蒸发器管内(最好从下部进入),随着在管内流动,不断吸收管外被冷却介质的热量,逐渐汽化,故蒸发器内的制冷剂处于气、液共存状态。这种蒸发器克服了满液式蒸发器的缺点,器内充液量小,然而由于较多的传热面与气态制冷剂直接接触,所以,其传热效果不如满液式蒸发器。

3)循环式蒸发器。这种蒸发器是靠泵使制冷剂在蒸发器内进行强迫循环,其循环量为制冷剂蒸发量的4~6倍,不易积存润滑油,但它的设备费高,故多用于大型冷藏库。

4)淋激式蒸发器。这种蒸发器中只充灌较少量的制冷剂,借助泵将液态制冷剂喷淋在传热面上,这样可减少系统中制冷剂的充注量。由于它的设备费高,故适用于蒸发温度很低、制冷剂价格较高的制冷装置。

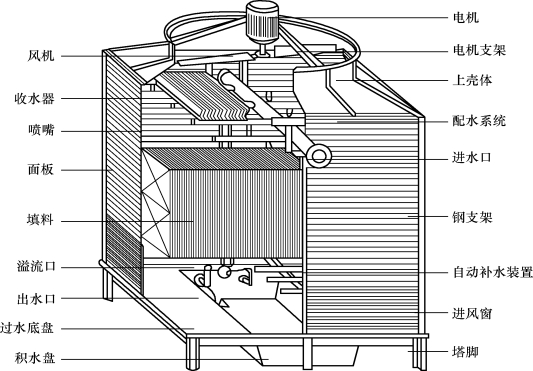

(3)冷却塔。冷却塔的作用原理是使水与空气上下对流。在对流时,水与空气换热以及部分水汽化吸热而使循环水冷却。冷却塔可使冷却水循环使用,节约水资源。冷却塔的构造形式多种多样。以填料形式命名的一种常用冷却塔的构造如图5.53所示。

图5.53 方形冷却塔的构造

3.节流型设备

节流型设备是制冷的必要设备之一,不同的制冷系统选用不同的节流装置。氨制冷系统常采用手动膨胀阀、浮球节流阀;氟利昂制冷系统常采用毛细管、热力膨胀阀;双效溴化锂制冷系统常采用U形管节流。

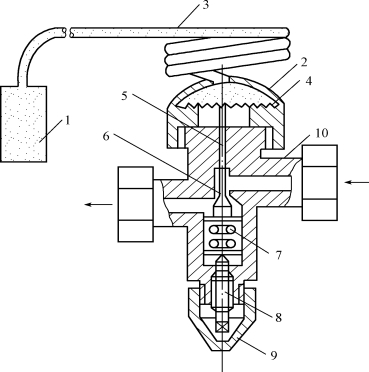

(1)热力膨胀阀。热力膨胀阀的结构如图5.54所示,主要由阀体、感温包和毛细管三部分组成。热力膨胀阀安装在贮液器和蒸发器之间,阀体一般设在靠蒸发器进液口的工业管道上,感温包设在靠蒸发器回气出口的回气管道外壁上,具有节流降压和调节制冷剂流量的作用。感温包通过毛细管与阀体顶部的气箱连通,其内充满氟利昂。

热力膨胀阀的工作原理为:当蒸发器中的氟利昂液量过多时,蒸发器出口的低压氟利昂蒸汽的过热温度下降,感温包、毛细管和气箱内的氟利昂因温度降低而收缩,使膜片上部的压力减小;当该压力小于蒸发器内氟利昂的压力与下部弹簧的作用力的合力时,膜片向上,带动传动杆使阀针向上,阀孔关小,进入蒸发器时的液量减小。反之,若蒸发器内的氟利昂液量少时,蒸发器出口的低压氟利昂蒸汽的过热温度上升,此时膜片、传动杆、弹簧和阀针的动作向下,将阀孔开大,使进入蒸发器的液量增多。

(https://www.xing528.com)

(https://www.xing528.com)

图5.54 热力膨胀阀的结构

1—感温包;2—气箱;3—毛细管;4—膜片;5—传动杆;6—阀针;7—弹簧;8—调节杆;9—阀帽;10—阀体

初次运行时,若发现有进液量过大或过小的现象,可打开其阀帽,用扳手转动调节杆进行调节。正常运行时,热力膨胀阀将会自动微调,时而将阀孔开大,时而将阀孔关小,并伴有嘘嘘的声音。

(2)浮球阀。浮球阀是一种液位调节的自动节流阀,主要用在氨制冷装置上,如自由液面的蒸发器、中间冷却器以及低压循环桶等装置的液体控制。浮球阀可分为直通式和非直通式两种。

常用的非直通式浮球阀如图5.55所示。在浮球室内有一个浮球,通过杠杆使浮球与进液阀的阀针联系,浮球室上部与氨液分离器上部的气体部分连接,下部与蒸发器下部的液体部分连接。当蒸发器内的液面上升时,浮球室内的液面同时上升,浮球也随之上升。当浮球上升至设计液面时,通过杠杆使阀针左移,关闭小阀孔,进入蒸发器的液量随之减少。

图5.55 非直通式浮球阀

1—阀孔;2—杠杆;3—浮球;4—浮球室

4.分离型设备

分离型设备是制冷系统中重要的辅助设备。无论是氟利昂制冷系统,还是氨制冷系统中都设有油分离器、过滤器、干燥器、气液分离器等;而不凝性气体分离器以及集油器专用在氨制冷系统中。

(1)油分离器。油分离器是安装在压缩机排出端与冷凝器之间的一种分离装置。其作用是将制冷剂蒸汽与混入的润滑油分开,一方面可防止过多的润滑油进入制冷系统的各设备内影响换热效果或阻塞管道;另一方面可及时地将润滑油送回压缩机,避免压缩机失油。

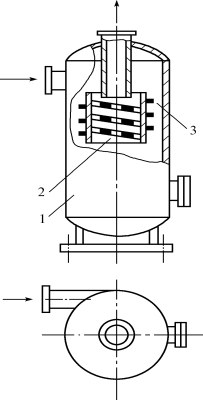

常用的油分离器按工作原理,可分为过滤式、填料式、洗涤式及离心式。洗涤式只用于氨制冷系统;离心式(图5.56)多用于大型压缩机或螺杆压缩机制冷系统。氟利昂制冷系统多采用过滤式或填料式。

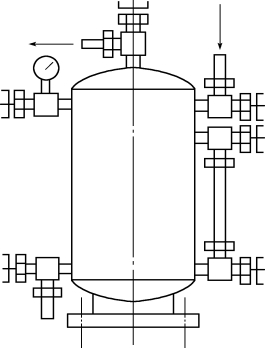

(2)集油器。在氨制冷系统中,由于氨不溶于润滑油,需要经常排放润滑油。集油器的功能是将制冷剂氨与润滑油分离开来,并将润滑油从系统中放出来。考虑到氨的密度比润滑油的密度小,在压差的作用下,系统中的油经专门的放油装置——集油器(图5.57)排出。它的进油阀与各设备的放油阀通过放油管道连接在一起,其降压阀接至回气总管上。集油器是制冷系统中安装标高最低的一种设备,宜安装在通风良好且有阳光直射的位置。

图5.56 离心式油分离器

1—筒体;2—孔板;3—导流板

图5.57 集油器

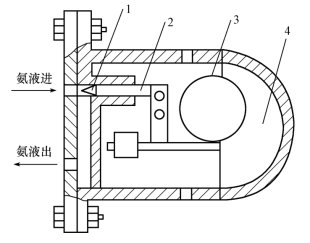

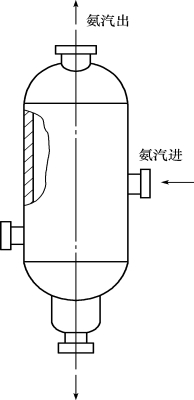

(3)气液分离器。气液分离器的作用是分离来自蒸发器的低压蒸汽中的液滴,以保证压缩机吸入高干度的蒸汽,防止压缩机出现“液击”“撞缸”事故。气液分离器一般安装在蒸发器与压缩机之间的回气管道上。图5.58所示的氨液分离器主要由钢制圆筒和封头等组成。当带有液滴的氨气进入后,由于截面面积扩大、流速降低、流向改变,液滴沉降于底部,较干的蒸汽被压缩机抽吸出去。

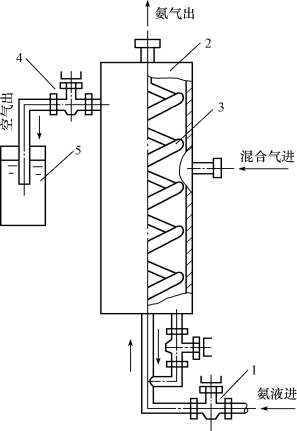

(4)空气分离器。空气分离器用于氨制冷系统,将不凝的空气与氨气分离。其可分为卧式和立式两种。立式空气分离器如图5.59所示。其工作原理为节流后的氨液进入后,在此气化造成低温,使混合气被冷凝,然后氨液存于底部,将不凝的空气经水桶排至大气中。

5.其他辅助设备

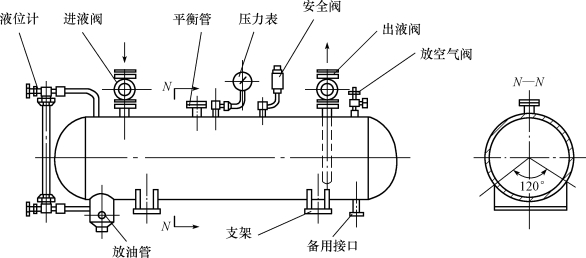

(1)贮液器。贮液器俗称贮液筒,用于贮存制冷剂液体和调节制冷剂液体的流量。其按功能可分为高压贮液器(图5.60)和低压贮液器两种,其结构为钢制圆筒形,两端有封头,安装时应水平放置。

图5.58 氨液分离器

图5.59 立式空气分离器

1—节流阀;2—筒体;3—盘管;4—截止阀;5—水桶

图5.60 高压贮液器

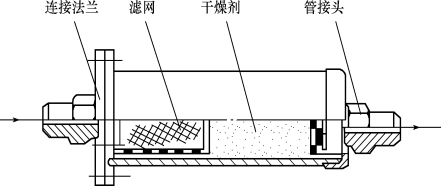

(2)过滤器。过滤器用于消除系统内的机械杂质、金属屑、氧化皮等。在氨制冷系统中专门设置了氨液过滤器和氨气过滤器。氨液过滤器一般设置在浮球节流阀或手动节流阀之前的液体管道上,氨气过滤器一般安装在回气管路上。氟利昂液体过滤器一般安装在液体管段的供液电磁阀前的管段中,在实际氟利昂系统中常在过滤器筒体内填充干燥剂,使过滤和干燥合二为一,称为过滤干燥器(图5.61)。

(3)紧急泄氨器。紧急泄氨器由一个较粗的钢短管制成,短管的上端设氨液进口,侧面设自来水进口,下端为氨液与自来水混合液的泄出口,如图5.62所示。

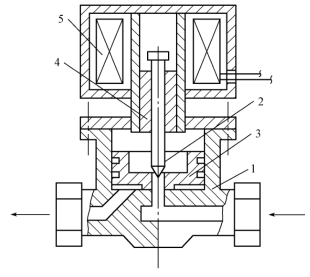

(4)电磁阀。电磁阀是一种开关式自动阀门,它适用于各种工质,包括气体或液体的制冷剂、淡水、盐水和润滑油。在制冷装置中,贮液器(或冷凝器)与膨胀阀之间的供液管道上一般都装有电磁阀,起自动关闭、保护压缩机避免“液击”的作用。

图5.61 过滤干燥器

图5.62 紧急泄氨器

电磁阀如图5.63所示。电磁阀电路与压缩机电路连锁控制。当压缩机启动时电磁阀的线圈同时也有电流通过,产生磁场,阀针被吸起,液体氟利昂通过;当停机时,线圈也同时失电,磁场消失,磁针靠重力下落,关闭阀孔,停止供液。电磁阀的开闭与压缩机的启停同步,可避免停机后大量的制冷剂进入蒸发器内,再次开机时制冷剂又被压缩机吸入,造成“击缸”现象。

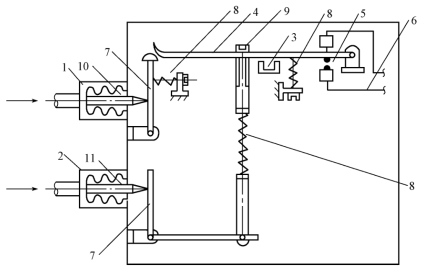

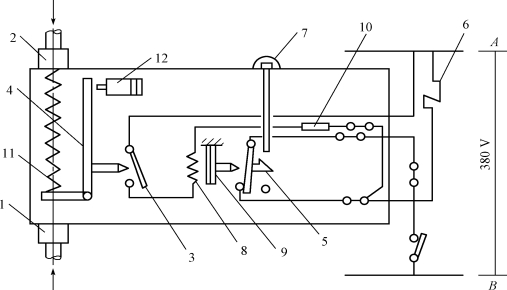

(5)高低压继电器。高低压继电器由高压和低压两部分组成,如图5.64所示。当冷凝压力超过额定值时,高压汽箱波纹管内的高压顶针向右移,伸出波纹管,使高压杠杆顺时针旋转,推开触头板,切断电路,压缩机停,以防出事故;压缩机停止运行后,制冷剂仍在冷凝器中不断冷凝,排汽(冷凝)压力逐渐下降;当降至额定值时,高压顶针向左移,缩回波纹管内,此时触头闭合,电路接通,压缩机重新启动运行。当蒸发压力低于调定值时,低压顶针左移,缩回波纹管内,使低压杠杆逆时针转动,推开触头板,切断电路,压缩机停,节约电能。随着蒸汽压力的不断升高,当到达额定值时,缩回低压箱波纹管内的低压顶针向右移,伸出波纹管,推动低压杠杆顺时针旋转,使触头板下落,电路接通,压缩机重新启动。

图5.63 电磁阀

1—阀体;2—阀杆;3—浮阀;4—衔铁;5—线圈

图5.64 高低压继电器

1—高压气阀;2—低压气阀;3—永久磁铁;4—动触头板;5—触头;6—电线;7—杠杆;8—弹簧;9—调节螺丝;10—高压顶针;11—低压顶针

(6)油压继电器。制冷压缩机通常采用油泵、油管等进行压力润滑。当油泵出口的压力与入口的压力差小于设定值时,油压继电器动作,切断电路,使压缩机停机,起到安全保护的作用。

油压继电器如图5.65所示。油泵出来的高压油一路进入高压箱,油泵吸入的低压油一路进入低压箱,两者的压力差由弹簧平衡。当两者的压力差为设定值时,杠杆将压差开关顶开,电流经延时开关(此时该开关呈闭合状态)、接触器线圈形成回路,压缩机正常工作。当两者的压差小于设定值(即高压减低)时,压差开关闭合。此时,电流分两路:一路同前;另一路经电热器和压差开关形成回路,这时电热器工作(延时约60s),双金属片向右弯,顶开延时开关,切断电路,压缩机自动停。当消除故障重新开机时,需按复位按钮。

图5.65 油压继电器

1—高压箱;2—低压箱;3—压差开关;4—杠杆;5—延时开关;6—接触器线圈;7—复位按钮;8—电热丝;9—双金属片;10—降压电阻;11—弹簧;12—试验按钮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。