1.上稿

雕蜡的第1步就是要按1∶1比例把设计图标记到蜡材上面,这个步骤称为上稿。上稿后,全部雕刻切割均严格按照标记线来进行。上稿的方法分为划线法和扎点法。上稿时的划线及扎点都应当适当加力,使得线、点深入刻画,以免蜡面锉磨后稿线模糊。

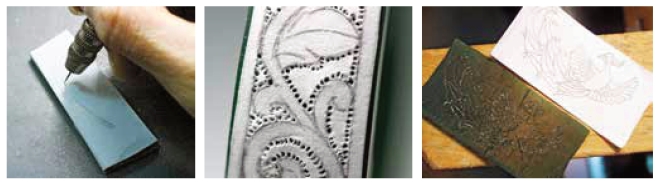

(1)划线法

常用到的标线工具有游标卡尺、机剪分规、手术刀、钢尺、两头索等。

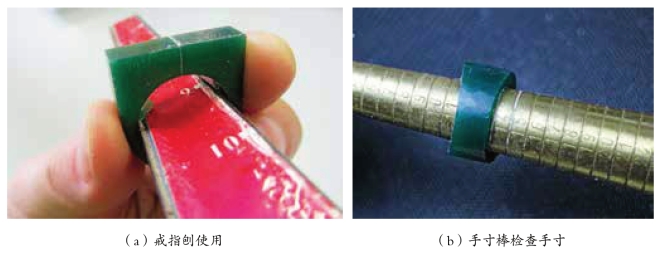

① 游标卡尺或机剪分规:利用游标卡尺或机剪分规的尖端对蜡材进行划线标记。旋动游尺上的固定螺丝固定游尺后,卡尺尖端一头贴近蜡材侧面,一头在蜡材表面进行划线,如图3-1-1。

② 手术刀:利用手术刀平直的刀刃,在蜡面上推行划出直线。尤其方便在转折面时,可以保障划线顺直,如图3-1-2。

(2)扎点法

把设计稿使用双面胶固定在蜡面上,使用两头索针尖沿设计图进行扎点,如图3-1-3。

图3-1-1 游标卡尺划线

图3-1-2 手术刀划线

图3-1-3 扎点法

2.锯切

蜡材主要使用锯弓进行切割。硬蜡硬度较大,黏性小,在使用蜡锯锯弓按照标划出的切割线进行锯切的时候,由于蜡锯锯齿粗且环形分布,齿距角度大,方便锯切,蜡屑也易脱落,但切割缝隙较大。同时,考虑到后期制作的锉修消耗,需要适当在切割线外侧多预留切割余量0.2~0.5mm,如图3-1-4。

一般切割蜡片时选用蜡锯条,切割蜡砖等较厚蜡材开料时可选用木工锯条,如图3-1-5。当需要细节处理的时候换用金工锯条。

(1)锯弓锯切切片蜡

先用游标卡尺、圆规机剪或两头索等工具在蜡材上标记出切割线条。再使用锯条沿标记线外侧,垂直上下拉动,并保持匀速前进,将蜡材逐步分离。在切割的过程中,需保留切割线作为下步骤中锉修的参考依据,如图3-1-6。

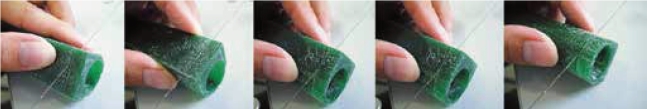

(2)锯弓锯切戒指蜡

图3-1-4 蜡锯条开料

图3-1-5 木工锯开料

先用游标卡尺、圆规机剪等工具,一头贴在蜡材顶端侧面,一手旋转蜡条,尖端顺势在蜡上做圆周运动,标记出切割线条;锯切时,可将锯弓倾斜,锯条沿着切割线外侧平均用力,沿圆周逐步向中心切割,如图3-1-7,请观察蜡条运动朝向变化。

图3-1-6 蜡片锯切

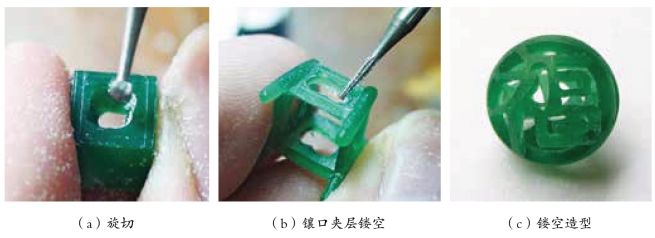

(3)锯切镂空

蜡模雕刻中,镂空雕花是常见装饰手段,也是首饰夹层结构中的纹饰形式。它是依据设计纹样,减缺出各种形状的造型方式,使首饰整体或是局部通透,产生镂空的效果。这种技法一方面能产生漂亮的纹样装饰效果,另一方面可以合理减轻金属用量,从而降低制作成本。

锯切镂空:一般用于大面积的镂空。在需镂空部位画好切锯线后,使用钻针在线内侧钻一个小孔,然后卸开锯弓靠自己一端的锯条,将金工锯条(蜡锯条)穿进,顶住锯弓柄,上紧锯条,沿标记线内侧将多余蜡材锯掉,如图3-1-8,可参见视频文件“视4 锯切”。

视4

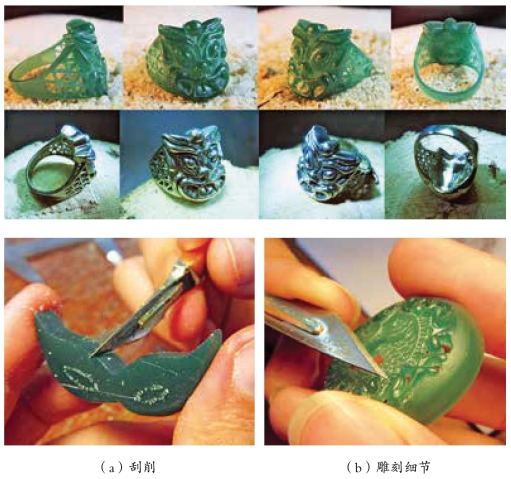

3.雕刻

雕刻是雕蜡中重要的技巧。主要是使用多种刀具采用雕刻、刮削方式完成造型。

图3-1-7 戒指蜡锯切

图3-1-8 锯切镂空

(1)雕刻刀具的使用

在进行大块粗坯造型分割的时候,要注意用力方向及用力大小。初始入刀时力量要重,刀头进入后则开始顺着切割方向,在刀的前后部位施加柔力,切割速度不宜过猛过快,以避免整个部件断裂,同时按紧切割部件以防止部件位移。

开始精细雕刻的时候,用刀注意控制力度,多施以柔力,并注意手持蜡模的力度,两个力量相互配合,切忌一手力量过大,容易造成蜡模断裂。雕刻作品如图3-1-9。

(2)手术刀的使用

手术刀尖端十分尖锐锋利,很多细节、夹角都可以用刀尖端进行雕刻。由于蜡材极其细腻,对于表面的处理常采取刮削的方式使得表面平顺光滑,一般将刀刃倾斜于蜡面45°左右进行刮削,如图3-1-10。

图3-1-9 雕刻 (《傩面戒》

作者:赖翠柳)

图3-1-10 手术刀的使用

4.熔蜡

雕蜡起版,“雕”字当头,但实际上仅凭雕刻这一单一技法完成蜡模制作是有困难的。比如曲线、曲面造型,光靠雕琢,不仅费时费力还未必制作到位。在实际制作中,哪怕是再熟练的操作者也难免出现失误,蜡模的断裂、雕刻不到位等情况比比皆是,又或是体量较大的作品,跨度远超一块蜡砖的厚度。所以,需要合理利用蜡材易雕、易熔、易凝的特性,使用“熔”与“雕”的技法共同完成作品。

(1)蜡材熔合的关键

① 蜡材熔合温度:蜡材在接近熔点之前会逐渐变软,到达熔点之后开始熔化,熔化时流动性随着温度的升高而增强。当热源温度较低时,蜡材流动性不佳,容易产生气泡;而当热源温度过高时,高温金属端头所到之处,蜡材迅速液化并会像水一样散开,这样会使熔合操作不易控制。所以应当调节好焊蜡机的合理温度。

② 蜡材熔合面积:蜡材大面积熔合和小面积熔合的方式方法不同,需要区别对待。

针对不同面积的蜡材熔合,选择与熔合部位相宜的焊蜡器或电烙铁金属端头。大面积熔合、拼接或者常见补蜡时,通常使用电烙铁的尖端即可。而局部小面积补蜡、连接、点爪等操作时,金属端头不仅过大而且热量也过大,极易熔化掉此类细小部件;另外,由于端头较大,操作时容易接触到其他部位;所以必须在保持合理温度的同时,降低金属端头的接触面积。在实际应用中,可以准备几种不同粗细的金属丝(一般用铜丝)缠绕在焊蜡器的端头上,根据熔合面积的大小使用不同粗细的金属丝。同时金属丝可以自由弯折、剪切,金属丝的长短也可以控制熔合时的温度,这样就可以灵活地焊接不同的细小部位。

(2)蜡材熔合的应用

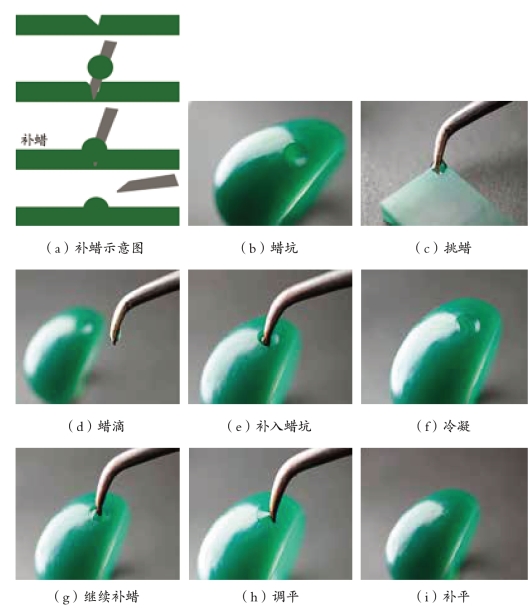

① 补蜡:调用其他蜡液弥补雕刻中损失部位。

当蜡模出现部分缺失、损坏这种情况,就需要把另外获取的液态蜡补足到蜡模上,使得缺失、损坏部位复原。

操作方法:接通电烙铁(焊蜡机)电源,调节到适合温度挡位,让电烙铁金属尖头达到工作温度后,接触蜡块。蜡块会熔化成液态附着于电烙铁尖端,再将尖端插进缺失部位的坑内,坑内蜡液迅速熔融,并与附着蜡液黏结,两处蜡液融为一体。待蜡液固化后,使用锉或者其他刀具将高于坑外的余蜡修整平整,如图3-1-11。

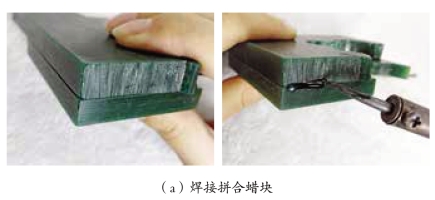

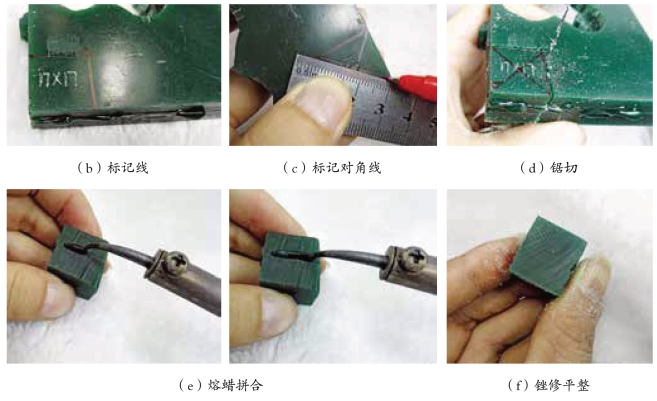

② 拼合:拼合是将两块蜡材熔接成整体的处理方法,多用于开料阶段蜡材尺寸不足以完成蜡模造型的情况下。

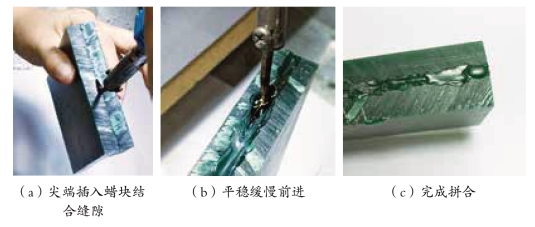

拼合前,将两块蜡材拼接面分别锉平,紧密拼合在一起,用电烙铁尖端在接合缝上方各处均匀地点几个蜡点,使得两者相对稳定地黏合在一起。将电烙铁调整到工作温度,把烙铁头探入接合处3~4mm,将两块蜡材同时熔融,沿接合缝平稳缓慢前进。等接合面的蜡冷却后,依次在各对称面操作,防止蜡材冷却后变形。将各面充分熔合后,依据需要,采用大面积补蜡的方法补平因熔合造成的结合处局部塌陷。然后把补蜡处修整平滑,如图3-1-12,可参见视频文件“视5 蜡材拼合”。

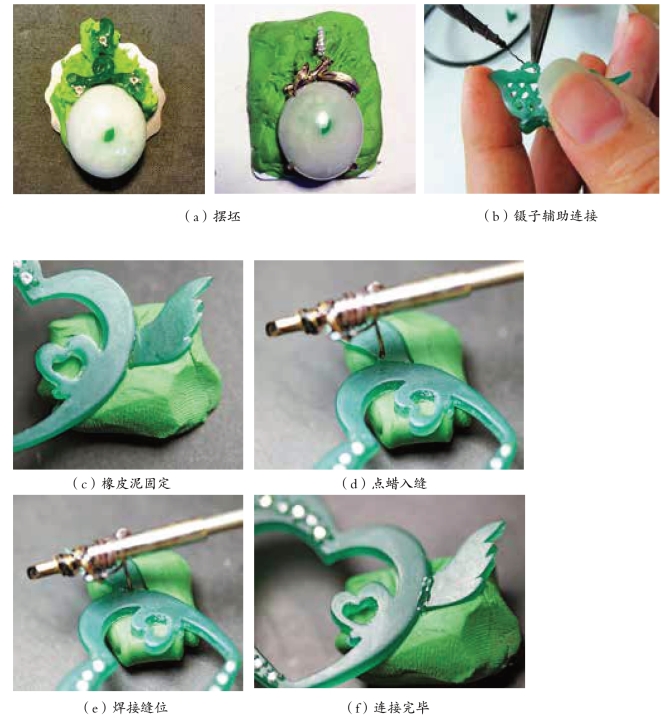

③ 连接:相较拼合而言,蜡材连接是指细小部件的蜡材熔合连接一体。由于需要拼合的部位较小,所以在熔合过程中可以配合一定的辅助技巧,例如使用镊子夹取,或是用橡皮泥固定住连接部位“摆坯”——将各个部件借助橡皮泥的黏结力,组合摆放出最终成品造型,并将待拼合部位对齐后进行熔合焊接操作,如图3-1-13。

视5

图3-1-11 补蜡

图3-1-12 拼合

在修改戒指手寸方面,在蜡模上进行是非常轻松的,手寸的缩小及扩大,较金属上修改容易的多。当戒指需要改动手寸圈号,通常是在手寸棒上进行,横向对称切割掉底部多余的指圈,然后将两断口挤拢至对应号数处,并熔蜡连接,如图3-1-14。反之,则横向切开戒圈底部中心位置,扩大戒圈至对应号数处,堆蜡增加戒指周长即可。(3)熔蜡技巧

图3-1-13 连接

图3-1-14 修改戒指手寸

① 在补蜡过程中,补蜡宁多勿少,一定要留出修整的蜡材消耗量,否则需要重新修补。

② 蜡材熔化时密度变小,凝固后密度增大。所以,蜡在熔合时会产生或多或少的变形,特别是熔合大片、大块材料时,变形会比较明显。熔焊的时候需要平缓进行,均匀熔合,等一面的熔合处完全变冷硬化之后,再进行下一面的熔合。

③ 蜡材熔合过程中,首先要避免混入气泡与杂质。如图3-1-15,蜡模中大量存在气泡与杂质。熔蜡时,由于焊蜡器温度不够,或是操作时微量空气夹入蜡液,在蜡液中产生一些气泡,凝固后留在蜡模内。如果是在蜡模浅表层,可用刀将气泡剜出,再行补蜡、修平;焊蜡器在长时间使用过程中,会将附着在上面的蜡液烧焦,形成黑褐色的蜡残留杂质层。如果不及时清理,杂质易混入蜡液,带入蜡模,在后期的失蜡铸造中,蜡液流失时,一旦附着在石膏内壁上,容易导致铸件出现沙眼、夹层等情况。所以必须及时仔细地保持焊蜡器金属尖头的干净,经常刮除杂质层。其次,熔蜡补蜡时,可选用干净的边角料蜡块,尽量不用锉下的蜡粉。

图3-1-15 气泡与杂质

④ 使用铜丝进行挑蜡时,要在新蜡上进行挑蜡(即尽量不要在点过的蜡孔处取蜡)。

⑤ 使用铜丝进行挑蜡时,出现蜡液不在铜丝尖端聚集,而在铜丝尖端以上,不方便下蜡的情况,可以切短铜丝,使用后部的未粘过蜡液的新铜丝来改善。

5.堆蜡

堆蜡是指蜡材在熔化的状态下,按设计要求进行堆积叠加的塑型方式。具体使用上可分为大、小两个方向:大方向为堆塑造型、堆塑部件;小方向为点钉、点珠等细节操作。

(1)堆蜡塑型

通常将熔化的蜡滴在玻璃、透明胶带等具有光滑表面的物体上,待冷却后再堆附一层,反复沉积即可堆塑出首饰大体外形,如图3-1-16。

(2)堆蜡制爪制作(8mm×8mm公主方石镶爪)

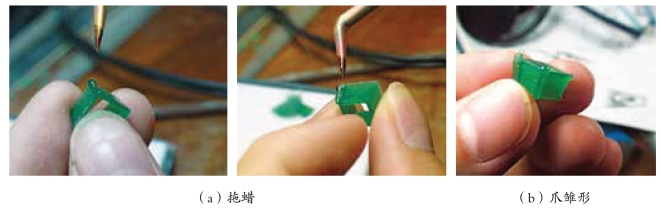

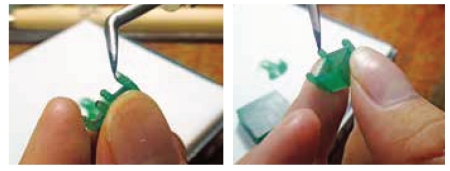

① 使用电烙铁在已经完成的镶口夹角转折处上、下端点上蜡粒,确定镶爪位置,如图3-1-17。

② 拖放蜡液于两点之间,分别形成四个依附于镶口的爪的雏形,如图3-1-18。

图3-1-16 堆蜡

图3-1-17 点蜡定位

图3-1-18 爪的雏形

图3-1-19 堆蜡成爪

视6

③ 在镶爪上继续堆蜡,逐渐高出镶口,形成余下的爪造型。镶爪堆蜡高度高于镶口面约3mm,如图3-1-19。

④ 修整完成,通过堆蜡完成镶爪制作,如图3-1-20。

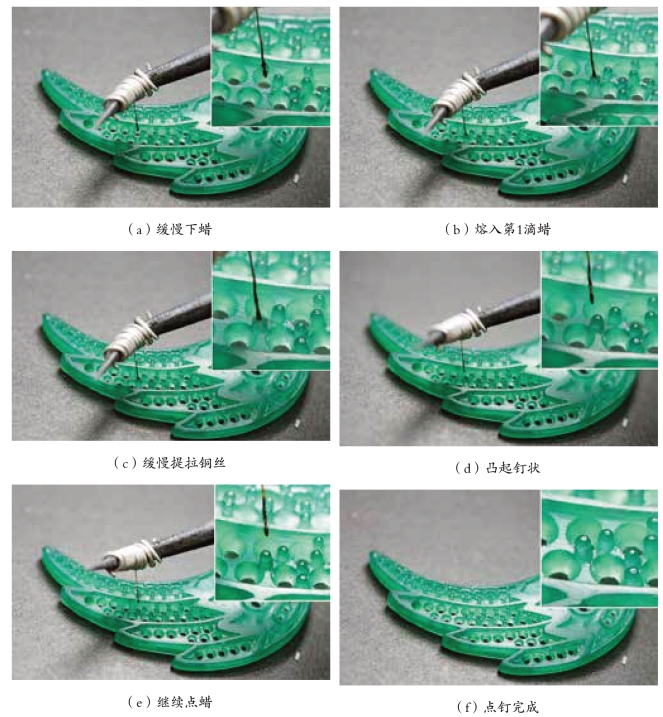

(3)堆蜡点钉

以下操作,均应屏息闭气,尽量保持手部稳定,如图3-1-21,可参见视频文件“视6 点钉”。

① 确定点钉位置,使用细铜丝挑取微量蜡液,置于钉位置上方,缓慢下移。

② 铜丝刺入蜡模0.2~0.4mm,稳定手部稍停2s,使蜡液与蜡模共同熔合。

图3-1-20 制爪完成

图3-1-21 堆蜡点钉

③ 缓慢将铜丝向上提拉,使得蜡液成为一粒凸起钉状。

④ 再次挑取蜡液,依据以上步骤,将蜡液与第一滴蜡液熔合并提拉,反复2~3次,使得堆蜡成钉。钉一般高于石位边缘光金位置1mm左右。

(4)点蜡珠

从点钉的技法中,可以延伸出一项点蜡珠的技巧。即使用电烙铁多次挑取适量蜡滴,滴放堆积在蜡模表面,形成圆粒状蜡珠,形成装饰效果,如图3-1-22。

① 将电烙铁调整到工作温度,用铜丝尖端在其他蜡材上熔化出蜡液。轻轻挑取一些水滴状蜡液。

② 铜丝插入蜡模,将蜡模与蜡液同步熔合。

③ 提拉铜丝留下一粒凸起蜡珠粒。

④ 在此颗蜡粒上重复操作堆蜡过程,每次加蜡均应保持蜡粒与蜡液同步熔融,并将铜丝在蜡液中轻微搅动,使得蜡液在自身的表面张力作用下呈圆球状,逐步加大圆珠直径至适合大小。

⑤ 重复以上步骤,完成蜡珠粒装饰。

图3-1-22 点蜡珠

6.锉修

雕刻与锉修是两大基本塑形技法。雕刻运用在形态的琢型与精细部位的雕琢,而锉修则更注重造型表面的平整修理。锉修相较刀刻能更好地把握蜡模整体及局部细节的平顺度。通过锉刀锉磨,在完成设计造型的同时也将表面处理平顺。

锉修造型的关键在于多种锉刀的相互配合,其中主力锉为蜡锉,配合各种金工锉共同使用。蜡锉由于锉齿较粗,多用于造型初步锉修阶段,金工锉用于蜡模的局部细节以及精修平面阶段。

造型各表面可以归纳为四种类型:内平面、外平面;内弧面、外弧面;内直角、外直角;内弧角、外弧角。针对不同的表面形态,选用不同的锉进行锉修,其对应关系为:

① 内平面、外平面、外弧面、外直角、外弧角:使用平面锉锉修。

② 内弧面:使用半圆锉弧面锉修。

③ 内直角:使用方锉将内直角两侧的直面进行锉修成90°后,使用平面锉对内直角两侧边缘修整平顺。

④ 内弧角:使用适合大小的半圆锉弧面锉修,然后使用平面锉对内弧角两侧边缘平顺修整。

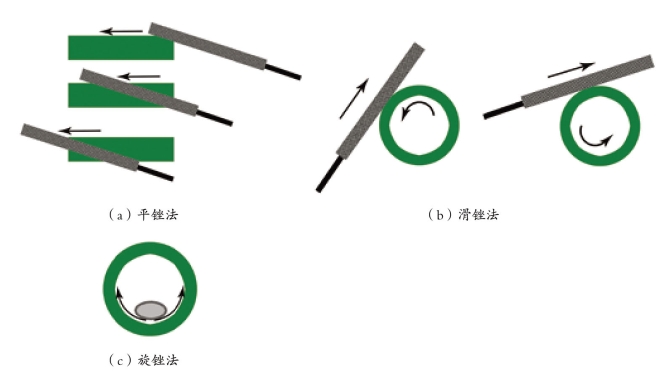

硬蜡锉修方法与金属执模一致,有平锉法、滑锉法、旋锉法,如图3-1-23。

(1)平锉法(https://www.xing528.com)

适用于蜡表面的锉修平齐。平面锉保持水平,整体推锉。在整体找平时,要尽量使用大的平面锉,平面锉的锉面尽可能大于需要修整的蜡面。同时,不要让锉长时间在1个局部反复锉修,要从头到尾匀力推锉。

(2)滑锉法

适用于有外弧面的蜡模,如戒指外圈。平面锉处于推拉式运动锉修状态中,顺着外弧面走向进行锉修,同时逆方向旋转蜡模配合。

图3-1-23 锉修

(3)旋锉法

适用于有内弧面的蜡模,如戒指内圈。使用弧面或半圆锉的弧面,锉自身一边进行小角度地来回推拉,一边顺着蜡模内弧面方向滑动完成整体锉修。

7. 抛削

抛削是使用吊机及各种针头快速将余蜡抛除的方法,其主要用于初步造型、掏底、镂空等方面。

(1)造型抛削

上稿后,除去切割、锉修等方法塑造初步造型外,还可以使用吊机配合轮针进行大范围的抛削,如图3-1-24。抛削时,由于吊机的高速运转,在针头处会累积热量无法快速散发,造成蜡模熔融黏附,进而影响抛削效率,可尽量采取短时间、快接触的方法,让针头以扫掠的方式进行,而不宜长时间在一处停留。

图3-1-24 轮针抛削

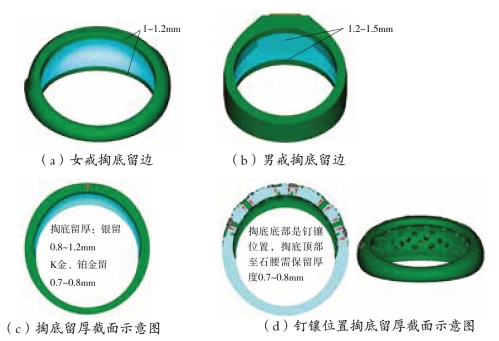

(2)掏底

掏底是指将蜡模内部空间中的蜡去除并保持合理厚度,以减轻首饰金重。掏底一般采用吊机匹配适合的针头进行,以提高效率。常用针头为菠萝头,可配置大、中、小不同型号方便使用。

① 掏底保留的厚度值:依据不同的款式与后期采用的金属材料可以参考下列 数据,如图3-1-25。

图3-1-25 掏底保留厚度

a.女戒掏底的边缘光金位置一般留边宽度1~1.2mm,男戒可留1.2~1.5mm。

b.整个蜡模掏底后的厚度,依照金属铸件的不同而有所差异:一般银0.8~1.2mm,K金及铂金0.7~0.8mm。

c.掏底顶部是镶石位置:顶部镶嵌为钉镶,一般保持镶石腰部至掏底顶部距离最低为0.7mm;顶部镶嵌是包镶与逼镶,则需留厚1.2~1.5mm。

② 掏底操作方法如图3-1-26。

图3-1-26 掏底操作

a.吊机机头装入适合的轮针、菠萝头等针头。

b.在需要掏底的位置画线标记,首先使用小号菠萝头或牙针沿标记线内侧抛削,确定掏底边缘位置。

c.根据掏底位置宽度,换用适合的菠萝头或轮针进行逐步抛削。

d.掏底过程中,要时常使用内卡尺对掏底留下的厚度进行测量。

e.当掏到一定程度时,就改为手工作业,使用刀具将蜡模内表面修平。

(3)镂空

除了大面积的装饰造型可以采用锯切的方式进行,一些细节部位受限于面积大小,无法使用锯弓进行操作,这时可以使用吊机配合针头进行镂空操作。在绘制好标记线后,利用针头的旋转力在标记线内侧轻易穿透蜡材,然后沿线平稳推进完成。这种方式对操作者手部稳定性要求较高,同时要合理选用不同大小、形状的针头进行操作。麻花钻、牙针、球针都是常用针头,针头的走位十分灵活,大小面积都适宜,尤其适宜局部细节的处理,例如镶口底座的夹层镂空以及一些局部小巧的花纹装饰,如图3-1-27。

(4)戒指刨抛削

戒指刨专用于扩大手寸。锯切下的单件戒指蜡坯套入后,采取旋转戒指刨的方法刨去余蜡。在使用过程中需要注意,由于戒指刨是前端窄、后端宽的造型,所以在刨削过程中,要在戒指蜡圈两面对称刨削,需要不时把戒圈正反向调整来刨,以保证戒坯内圈两边厚度一致。刨削过程中,需要将蜡圈套入手寸棒对手寸大小进行检查。如图3-1-28。

无论是蜡材的雕刻、修整还是掏底,硬蜡或是软蜡,都需要注意保持蜡材的厚度。薄于0.3mm的大片蜡模很难浇铸成型,所以蜡模厚度绝对不能小于这个数值。蜡模没有特殊要求的话要将厚度尽量保持在 0.6mm 以上。蜡模中一些特殊的短且小的造型是可以小于0.6mm的,如尖锐的夹角、钉镶的钉等。

图3-1-27 吊机镂空

图3-1-28 戒指刨抛削

此外,若首饰蜡模的厚处与薄处厚薄悬殊过大,浇铸时金属收缩程度不一致,容易使得铸造后的首饰表面产生砂孔甚至裂缝的情况。因此,在雕刻时要注意掌握厚度,整个蜡模厚度尽量平均一致,厚薄造型应该逐渐过渡变化。

8.车削

车削是指使用刀具对旋转中的蜡坯进行削制加工。这种技法适宜制作同心圆类的首饰部件,如球体、圆柱、圆锥、圆爪、珍珠托、较筒等。其制作步骤分为基础平台与基础圆柱制作,在基础圆柱上,依据所需各种造型进行车削。

(1)基础平台制作

基础平台是车削物件的底座。采用厚蜡块安装在针头上,通过车削成大圆柱体的方式制成,如图3-1-29,可参见视频文件“视7 平台制作”。

① 选用两块厚10mm的蜡块拼合后,在直角位两端,插入电烙铁尖头,焊接拼合各20mm距离。

视7

图3-1-29 基础平台制作

② 用记号笔绘制标记线,绘出17mm×17mm的正方形,并标记对角线。

③ 选用蜡锯条,沿标记线外侧进行锯切。

④ 将锯切下的蜡块焊接拼合。

⑤ 将蜡块锉修平整。

⑥ 选用一根废针头,用火加热后,对准蜡块中心点插入蜡块,插入深度约12mm。

⑦ 在针头位置补蜡,使之牢固。

⑧ 锉修蜡块4个直角,使之成为八边形,便于后期车削。

⑨ 针尾装入机头后,高速旋转蜡块;持稳厚刃刀具,使用刀尖稳定接触蜡块,开始车削,保持接触距离,缓慢稳定行进,使正方形蜡块逐渐向圆柱体过渡。

⑩ 可换用刀具的平刃进行大面积车削,便于找平圆柱表面。

⑪ 仔细车削,直至完成基础平台圆柱体的制作。

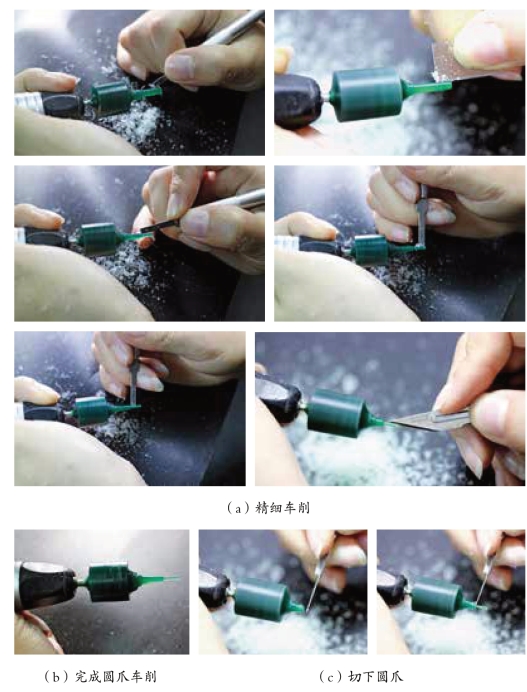

(2)基础圆柱体制作

基础圆柱体是完成圆爪、较口等涉及同心圆造型部件的制作基础,其制作步骤同基础平台制作相仿,如图3-1-30,可参见视频文件“视8 圆柱制作”。

视8

图3-1-30 基础圆柱体制作

① 将锯切下的矩形体锉修平整后,焊接到基础平台中心位置。

② 使用雕刻刀进行车削,中途可使用蜡锉进行锉削。

③ 完成基础圆柱体制作。

(3)圆爪制作

将制作出的基础圆柱体继续车削,直至圆柱直径达到所需爪直径即可,如图3-1-31,可参见视频文件“视9 制爪”。其车削技法与上述相仿,但是对车削过程中的稳定性提出了更高的要求。

视9

(4)珍珠托制作

珍珠托的制作是在基础圆柱体上进行造型车削得到的半球体凹面配件,如图3-1-32。可参考视频文件“视10 珍珠托制作”。

视10

图3-1-31 圆爪制作

图3-1-32 珍珠托制作

① 根据珍珠插孔处大小,制作稍大的基础圆柱。

② 挑选适合直径的球形轮针头,圆柱旋转后,握紧针尾,球头轻触圆柱头部,找到中心点。加大接触力度,开始车削凹面。

③ 使用首饰专用雕刻刀的凹弧形刀具,利用弧形刀口,在圆柱外侧车削球面。

④ 车削球面上部的圆柱,为继续车削球面提供空间。

⑤ 使用弧形刀口继续车削球面上部。

⑥ 使用800#砂纸砂磨球面,使得表面平顺,完成珍珠托的车削制作。

⑦ 将珍珠托切下,在凹面中心焊接一条圆爪,完成珍珠镶口制作。

(5)较筒制作

较筒是连接首饰分件的可活动关节部件,与普通门铰链结构一致。是在基础圆柱顶部,使用麻花钻针,通过钻孔的方式完成空心管的制作,如图3-1-33。

① 将基础圆柱车削至较筒所需直径大小。

② 使用400#砂纸砂磨圆柱表面平整。

图3-1-33 较筒制作

③ 使用1.0mm直径麻花钻针(视较筒直径而定),开启吊机,在高速旋转的圆柱头部轻触,找到中心点,之后保持针头垂直,稳定、缓慢地插入圆柱。

④ 针头深入圆柱距离超出较筒长度后,停机,手动旋转针头并缓慢抽出。

⑤ 再次旋转圆柱,使用锋利钢针依据单个较筒大小轻触圆柱进行标线,一般情况下,3截较筒中间段比两边段稍长。

⑥ 旋转圆柱,使用锋利钢针或锯弓(装配金工锯),按照标记线,轻轻着力,进行旋切。

⑦ 逐一砂磨较筒两端至平齐,完成3件较筒制作。

(6)包镶口制作

以制作直径5mm圆石包镶镶口为例,如图3-1-34。

① 车出直径8mm、高5mm的基础圆柱。

② 车削将圆柱收底,制成底部直径约7mm的基础圆台。

③ 使用手术刀找到圆中心点后,车削镶口顶部内径至直径5.4mm,镶口底部内径约4.4mm。

④ 将圆石放入镶口进行校对,宝石腰部应该低于光金边0.2mm,若石腰降下不去,可继续图3-1-34(c)包镶操作,略扩大内径,落石到位即可。

⑤ 使用金工锯将镶口切下并锉修平整,至此完成圆石包镶镶口制作。

图3-1-34 包镶口制作

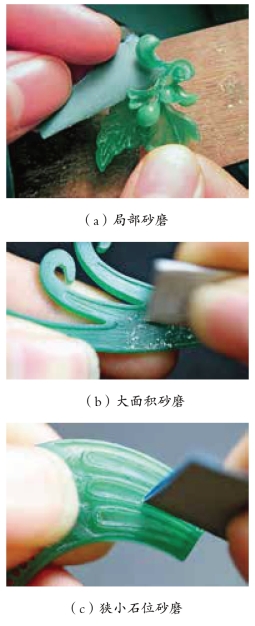

9.砂磨

蜡模在整体雕刻完成后,依次使用400#、800#、1200#砂纸仔细将蜡模整体轻轻砂磨一遍,所有细节死角均不遗漏。可将砂纸剪成细条或折叠,探入到夹层、死角位置进行砂磨,如图3-1-35。可参见视频文件“视11 砂磨”。

视11

图3-1-35 砂磨

10.抛光

抛光是蜡模制作的最后一道工序。通过抛光处理可以美化蜡模,使其表面光滑细腻,便于后期得到质量较高的铸件。蜡模抛光主要有擦拭法与热熔法。

(1)擦拭法

蜡模检查无瑕疵,用丝绸或尼龙布料(可用丝袜)进行反复摩擦细抛,使得蜡模达到手感润滑的程度,如图3-1-36。

(2)热熔法

使用火机或酒精灯,蜡模在火焰上方保持一定距离,在热量区域快速来回移动,利用短瞬间传递到的热量将蜡模表面轻微熔融,得到光亮的表面,如图3-1-37。热熔抛光法有一个缺点,由于是利用瞬时热量使得蜡模表面发生自熔,蜡液表面张力固定后形成光滑平面,所以不太适合一些棱角分明或是有着丰富细节的款型。这种方法适合简单光金款式,但有一定风险,处理需谨慎。

图3-1-36 马蹄莲胸针与戒指套装(作者:徐禹)

图3-1-37 热熔抛光

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。