1.制动工况下的再生能量利用

列车的空气制动是利用刹车闸瓦片与列车车轮接触,产生机械摩擦并实现制动力,该部分制动能量大多以热能的形式耗散,无法被再利用。电制动则是利用牵引电机的特性,可以在制动过程中将列车动能以直流侧电能的形式实现部分能量回收。

在实际列车制动控制中,一般优先采用电制动模式。在发生紧急制动等制动力不足的情况下,采用空气制动与电制动相结合,共同发挥作用。电制动所反馈的能量在使用或存储方式上主要分为三类:①直接逆变反馈电网;②使用轨旁储能设备存储;③使用车载式储能设备存储。

1)逆变反馈电网

当逆变回馈型能量吸收装置检测到直流母线电压上升,并达到特定阈值时,则认为当前牵引变电站覆盖区间内存在列车发生再生制动。这部分再生电能可以通过变压器逆变成列车辅助设备能够使用的三相交流电,实现再生电能的利用。回馈电网的节能部分的功能则通过逆变器、变压器以及电抗等元件来实现。

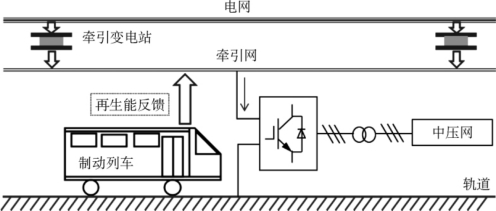

当再生能量需要反馈给直流侧的电网时,需要借助PWM变流器(脉宽变流器)实现交流电与直流电的转换,同时配合变压器等电气装置将再生的直流电逆变为同一牵引供电区间内其他列车可使用的工频交流电,反馈到交流牵引电网。该过程如图5-30所示。

图5-30 逆变反馈电网型再生能回收示意图

2)轨旁再生制动储能设备

轨旁储能设备能够吸收覆盖区间内列车再生制动时反馈的电能,并为覆盖区间内的加速牵引列车提供电能。与逆变反馈电网利用方式最显著的区别是,避免了对同一牵引变电站区间内列车制动与列车牵引两种工况同时发生的利用限制,提高了再生能量的使用效率。并且轨旁储能设备还能额外实现稳定接触网电压的功能。另外,在馈电线发生意外故障时,能够作为额外的动力来源,提高城市轨道交通系统的整体稳定性和安全性。

轨旁再生制动储能设备通常设置在车站或变电站附近,常见的储能介质设备有:电容储能器和飞轮储能器。

(1)电容储能器

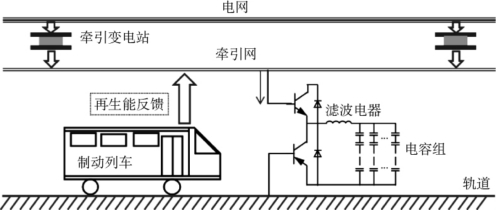

电容储能器主要由IGBT截波器、电阻吸能模块、电容器组以及控制单元组成,其存储结构示意图如图5-31所示。电容储能器的工作模式主要分为三种:

①充电模式:当列车制动导致馈电网中直流母线电压升高,并达到充电固定阈值时,电容器组开始从馈电网中吸收储存电能。

②放电模式:当馈电网中直流母线电压降低至放电阈值,电容器组向馈电网放电。充放电的过程,电容储能器自然地实现了馈电接触网的电压波动。

③电压保持模式:当电容器组向馈电网放电时,电容储能器并不会释放完所有电能,而是会保留一定的充电深度,使得储能设备的电压保持在一个区间内,以实现更高效的充放电性能。

图5-31 轨旁电容储能器再生能存储示意图

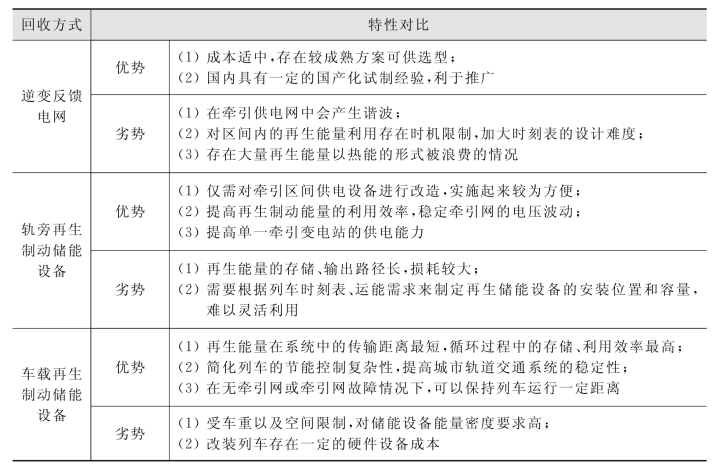

(2)飞轮储能器

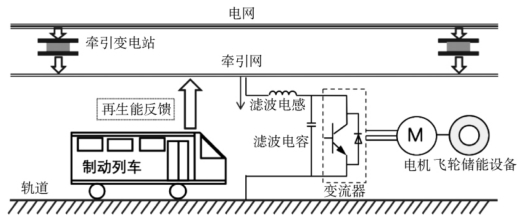

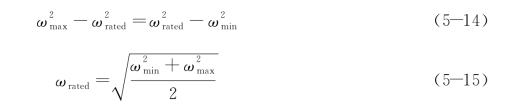

飞轮储能器是一种效率高、瞬时响应速度快的大功率能量储备方式,其原理是通过充发一体电机先将再生能转为电能,后再转为动能并以飞轮惯性能作为储能方式进行存储。相关研究认为轨旁式飞轮储能装置可以实现21.6%的节能以及网压29.8%的跌落,具有较大的应用实践价值。飞轮储能装置主要包括:由变流器组成的双向转换开关、飞轮以及控制单元,其原理示意图如图5-32所示。

图5-32 轨旁飞轮储能器再生能存储示意图

与电容储能器一样,飞轮储能器也包括了三种工作模式:

①充电模式:随着列车制动,馈电网中直流母线电压升高,通过飞轮控制单元进行控制,飞轮电机以电动机的形式利用制动能提高飞轮转速,以实现能量的存储。

②放电模式:当区间内列车牵引,馈电网中直流母线电压随之降低,控制单元控制飞轮电机以原动机的形式向馈电网供电,降低飞轮转速以输出合适的电压来减少电网中的电能消耗,并稳定电网电压。

③飞轮转速保持模式:由于飞轮本身特性,转速提升初始阶段效率较低,为了发挥飞轮瞬时响应速度快的特点,并提高单位时间的储能效率,飞轮装置需要保持一个最低飞轮转速ωmin,所以飞轮储能器中的能量与电容储能器一样不能完全释放。

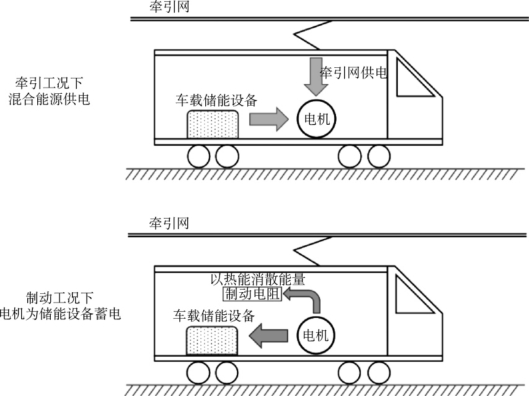

3)车载再生制动储能设备

车载储能设备(on-board energy storage device)的最大特点是列车可以存储自身的再生能量,并能够在本列车牵引工况下,车载储能设备作为辅助动力来源减少牵引供电系统的整体能耗。车载储能设备如图5-33所示。

图5-33 车载储能设备能量转换示意图

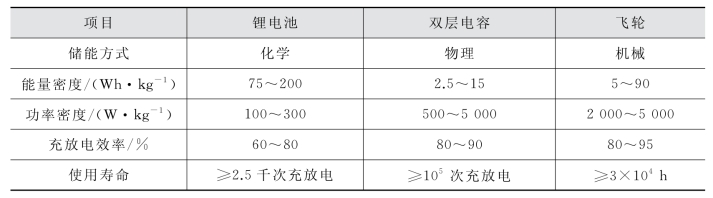

车载式的储能设备也存在多种储能方式,主要分为三类:①锂电池储能;②双层电容储能;③飞轮储能。根据不同的储能类型,储能设备的主要工作模式与轨旁再生储能一致,主要包括:充电模式、放电模式以及电量保持模式。三种储能设备的性能对比如表5-1所列。

表5-1 三种储能设备性能对比

(续表)

由表5-1可以看出飞轮储能无论在能量密度还是功率密度方面都占有一定的优势,且充放电效率更高。在实际的车载式储能车辆中,需要对车辆进行一定的设计改造,且储能设备本身的质量对最后的节能效果存在较大影响,因此飞轮储能本身的优势,加上其较长的使用寿命,更加适合被设计为车载式储能设备。能够在实现再生节能的同时,尽可能地减少因增加设备所带来的维修成本,延长设备本身的使用生命周期。

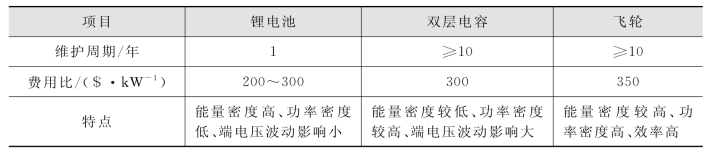

4)三种再生能量利用方式比较

以下将列车制动工况下的三种再生能量利用方式进行比较,结果如表5-2所列。

表5-2 三种再生能量利用方式比较

根据对比,逆变反馈电网对于再生能量的收集利用存在诸多限制,且目前随着城市轨道交通的迅速发展,对于运能、时刻表的灵活性的要求越来越高,轨旁式的储能方式由于装配位置、设备容量的相对固定性,通常情况下难以满足实际运营需求。而车载式的储能是未来的一个合理发展方向,但目前对于以飞轮设备为储能方式的车载式再生制动储能设备的研究较少,在列车自动控制过程中,如何根据飞轮设备的特性进行有效的再生能回收是未来研究的一个主要方向。

2.飞轮储能设备的结构与工作原理

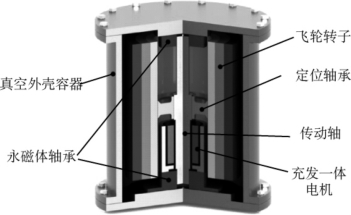

1)基本机械结构

重型永磁轴承、飞轮转子复合材料以及机电控制等先进技术都与飞轮储能设备的可靠性、耐久性密切相关。随着近年来这些技术的快速发展,飞轮储能的性能也越发成熟可靠,且由于飞轮储能设备本身良好的储能优势,在工程实践中得到了更多应用。飞轮储能装置的基本结构如图5-34所示。

由图5-34可知,飞轮储能装置最主要的两个结构分别是飞轮转子和充发一体电机。其中,飞轮转子以机械能的形式存储能量,而充发一体电机则是能量输入输出的关键部件。另外,飞轮储能设备中的轴承也是一个关键结构。轴承的性能决定了储能设备处于电量保持模式时,维持飞轮的转速所需要消耗的能量大小,也由此决定了储能设备电量保持模式下的损失率。大多数飞轮储能设备通常选用真空容器来容纳飞轮转子,由此减少转子在高速转动过程中,在空气摩擦阻力方面的损耗。

2)工作原理

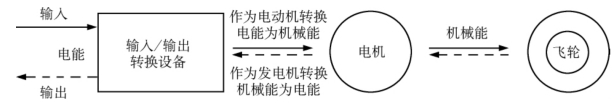

飞轮储能的基本工作原理是环绕永磁轴承的飞轮转子通过充发一体电机输出的扭矩,将电能转化为机械能。当飞轮转子转速上升,能量以机械能的形式保持在储能装置内。飞轮转子在减速过程中,则将电机以原动机的形式向外输出电能。在一些车辆上的飞轮储能设备直接通过机械机构将飞轮轴承与传动系统相连,从而简化能量传递流程,在提高节能效率的同时更好地发挥飞轮大转矩下大功率输出的特性。飞轮储能装置的能量转换基本流程如图5-35所示。

图5-34 飞轮储能装置基本结构

图5-35 飞轮储能装置能量转换流程

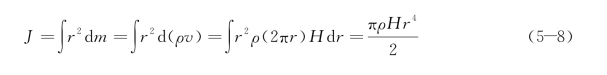

因为能量以飞轮转子高速旋转的形式存储,所以飞轮转子的转动惯量是决定整个储能设备总体容量大小的关键参数。转动惯量是对刚体转动时惯性的度量,因此与刚体(飞轮转子)的半径、厚度以及材料密度相关,计算如下:

式中 J——转动惯量,kg·m2;

r,H——分别表示飞轮转子半径与厚度,m;

ρ——飞轮的材料密度,kg/m3。

在已知飞轮的转动惯量后,就可以计算飞轮在特定转速ω下设备的储能量,如式(5-9)所示。

式中 E——飞轮设备的储能量,J;(https://www.xing528.com)

J——飞轮转子的转动惯量,kg·m2;

ω——飞轮转速,rad/s。

当飞轮的转速增大或减小时,能量的变化可以由式(5-10)计算得到:

式中 ΔE——能量差值,J;

E0——起始状态飞轮设备的储能量,J;

ω0——起始状态飞轮转子的转速,rad/s。

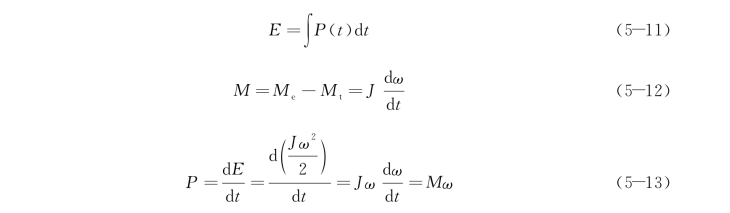

充电或放电情况下,飞轮的输入输出功率可以由当前转速推算:

式中 M——飞轮输入力矩,N·m;

Me,Mt——分别表示电机电磁转矩和电机载荷转矩,N·m;

P——飞轮装置功率,W。

飞轮转子的转速越快,储能设备存储的容量就越大。在设备设计阶段,会计算出飞轮转子的最大转速ωmax。但飞轮在实际工作中如果长期以接近最大转速ωmax在运行,飞轮转子在径向、环向的应力都会过大,势必对储能设备的寿命造成影响。因此,需要对飞轮的转速设定一个额定值,一般额定转速的计算如下:式中,ωrated表示飞轮储能设备的额定转速,rad/s。

飞轮在低转速阶段,单位时间内转速提升带来的储能量增量较低,因此在飞轮的低转速阶段其响应速度较慢,且瞬时输入输出功率较低。所以,设备需要根据实际的使用场景确定飞轮的最低转速ωmin。当飞轮转速下降到ωmin附近时,自动转为能量保持模式,以避免转速过低。因此,飞轮储能设备存在一个性能参数——最大放电深度αmax,其计算公式如下:

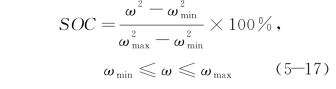

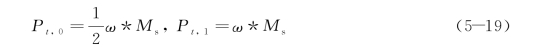

飞轮储能设备在不同工况下的储能情况可以用荷电状态SOC表示。SOC是飞轮转子转速为ω时,储能设备的储能率,其计算如式(5-17)所示:

设ωmin为100rad/s,对应ωmax为200rad/s时,飞轮转速与SOC的关系如图5-36所示。

3.飞轮储能设备的控制

图5-36 飞轮转速与SOC的关系

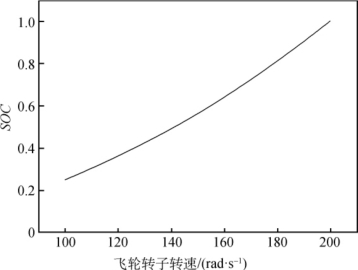

在飞轮储能设备提高飞轮转子转速时,电机升速主要有两种变频电机调速控制模式:①恒定转矩控制;②恒定功率控制。由式(5-9)可知,飞轮存储的能量提升与飞轮转子旋转角速度的平方成正相关,所以比起转动惯量J,转子角速度的影响更大。如果取转动惯量J=10.5kg·m2,则储能量与飞轮转速的关系如图5-37所示。

由此可见提升单位能量所对应的转速提升不是线性的,在飞轮电机不同的控制方式下,单位时间内飞轮转子角速度的提升是不一样的,所以需要对两种控制方式进行分析。

1)飞轮电机恒定转矩控制模式

恒定转矩电机调速控制是指电机无论转速大小,输出转矩都始终保持一致。由此实现高转速时输出较大的功率,但低转速时输出功率较小。

设飞轮转速由![]() 上升到ω1=ω,则飞轮设备的储能变化量如式(5-18)所示:

上升到ω1=ω,则飞轮设备的储能变化量如式(5-18)所示:

图5-37 储能量与飞轮转速的关系

式中 J——飞轮转动惯量,kg·m2;

ΔE——储能量,J。

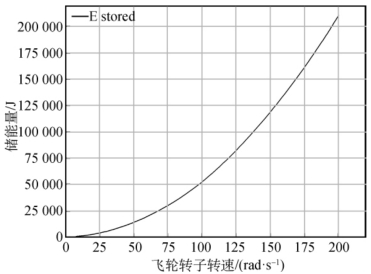

假设储能设备允许以飞轮转子最大转速ωmax存储能量,并记恒定转矩为Ms,则由转矩推导出对应的输入功率:

式中 Pt,0——飞轮转速为ω/2时的起始功率,W;

Pt,1——飞轮转速为ω时对应的功率,W;

Ms——恒定的转矩,N·m。

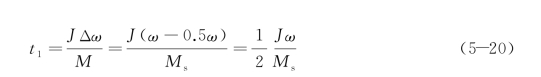

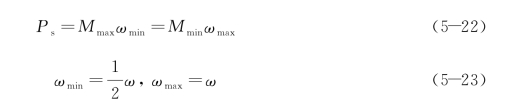

由此可以推知在恒定转矩下飞轮设备的储能提升所需的时间t1,计算如式(5-20)所示:

2)飞轮电机恒定功率控制模式

恒定功率电机调速控制是指电机低速时输出转矩大,随着转速升高由于功率恒定的限制使转矩逐渐减小。所以在恒定功率控制模式下有:

式中 Ps——恒定的输入功率,W;

t——恒定功率控制下飞轮储能的时长,s。

因为功率Ps恒定,所以在飞轮转速提升过程中,最低转速对应最大转矩,最高转速对应最小转矩。这里假设最低转速为ω/2并在恒定功率控制下上升到ω,则有:

式中 ωmin,ωmax——分别表示储能前后飞轮的转速,rad/s;

Mmax,Mmin——分别表示储能前后的力矩,N·m。

![]()

为了对比两种控制模式,这里不妨设:则可以用Ms表示出Ps,并计算出在恒定功率控制模式下飞轮转速提升所消耗的时间t2:

3)飞轮电机控制模式对比

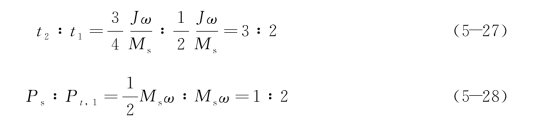

将飞轮完成转速提升后的功率以及整个过程的耗时进行比较,可以得到:

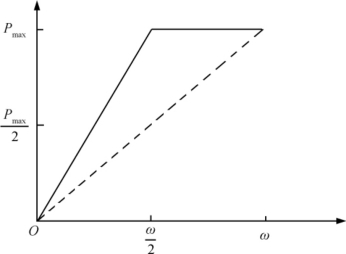

由式(5-27)和式(5-28)的结果可知,在恒定功率控制模式下,存储相同电量所需的时间是恒定转矩控制模式下的1.5倍,但恒定功率控制模式下的功率只有恒定转矩控制模式的一半。若Ps=Pmax,则由图5-38可以直观地看到飞轮转速提升过程中两种控制模式的区别。

综上所述,恒定转矩控制模式下能够实现较短时间内快速提升储能量,也就是能够较短时间内快速提升飞轮转子转速。但是由于额定功率的限制,长时间采用恒定转矩控制模式是不可行的,通常需要将两种控制方式相结合。设定一个工作模式切换的阈值,一般取飞轮最大允许转速的二分之一。当低于阈值时,采用恒定转矩模式快速提升转速;当超过阈值时,切换为恒定功率控制模式,虽然此后随着转速的上升转矩有所下降,但能提高储能设备的额定储能容量。

图5-38 飞轮转速控制过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。