在发动机装配过程中,各种零部件主要采用螺栓联接在一起。螺栓联接可以获得很高的联接强度,又便于装拆,具有互换性,而且螺栓可实现大批量生产,成本低。螺栓的拧紧质量直接影响到产品的安全性和可靠性。

1.紧固等级

根据各部件的功能对螺栓紧固的方式及要求的不同,紧固等级一般可分为三种等级:

1)A等级。采用初始力矩+转角控制,精度要求:力矩为±10%N·m,角度为±3°,主要用于曲轴轴承盖、连杆轴承盖、气缸盖、链轮和带轮等关键部件的螺栓紧固。

2)B等级。力矩控制,精度要求±20%N·m,主要用于紧固在气缸体、气缸盖上的零部件的螺栓紧固。

3)C等级。力矩控制,精度要求±30%N·m,主要用于A、B等级外的螺栓紧固,如线束塑料扣件的螺栓紧固等。

任何工具,精度等级越高,价格也越高,因此在选用拧紧工具时尽量要物尽其用,根据螺栓紧固等级的要求进行合理的选用。

2.拧紧工具的选用

基于成本及质量控制的考虑,一般年产能10万台以上的装配线普遍采用电动拧紧枪及电动拧紧轴,目前在发动机行业应用得较多的电动拧紧工具品牌有ATLAS COPCO、COOP- ER TOOLS、BOSCH REXROTH等,拧紧工具品牌如图6-27所示。

图6-27 拧紧工具品牌

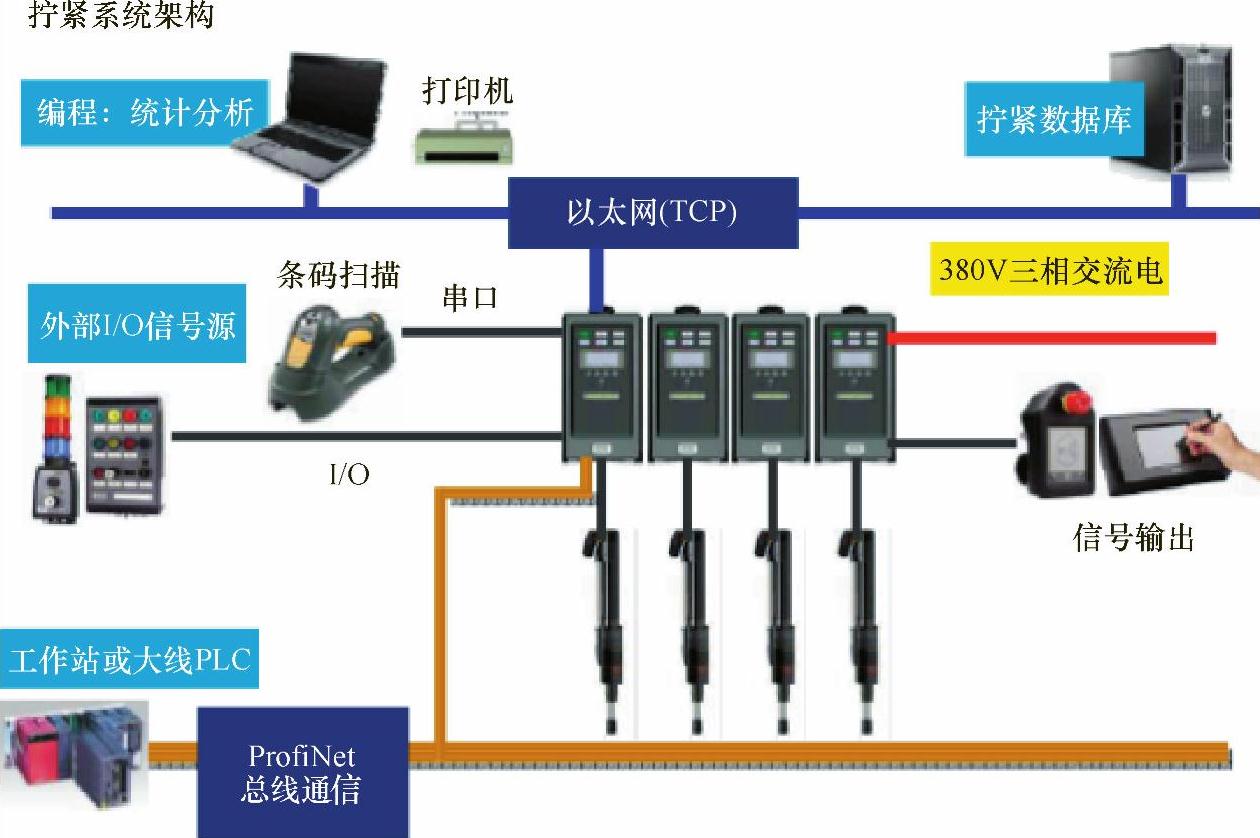

电动拧紧工具是通过变频电动机和传感器控制的,其精度高、可重复性好、可在较大的力矩范围设定任意目标值、数据可实时监控,具备自动检测和自动修复功能,当自检不合格时,可自动拧松后再重新拧紧。按设定的修复次数重新拧紧后仍不合格时,自行报警,需到下工位或下线修复,并能通过PLC进行防错互锁,可通过软件自动生成质量数据分析报表及追溯管理等功能。电动拧紧系统如图6-28所示。

图6-28 电动拧紧系统

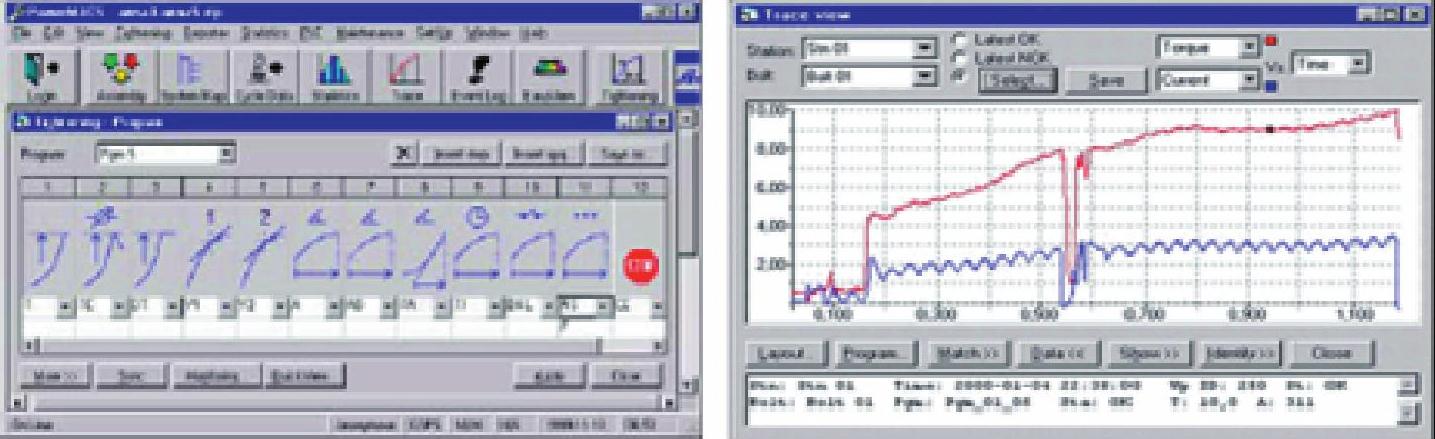

电动拧紧工具可通过控制软件实现各种拧紧策略,并与装配线实现互锁,合理的设计拧紧策略是保证拧紧质量的关键因素。拧紧控制系统页面如图6-29所示。

图6-29 拧紧控制系统页面

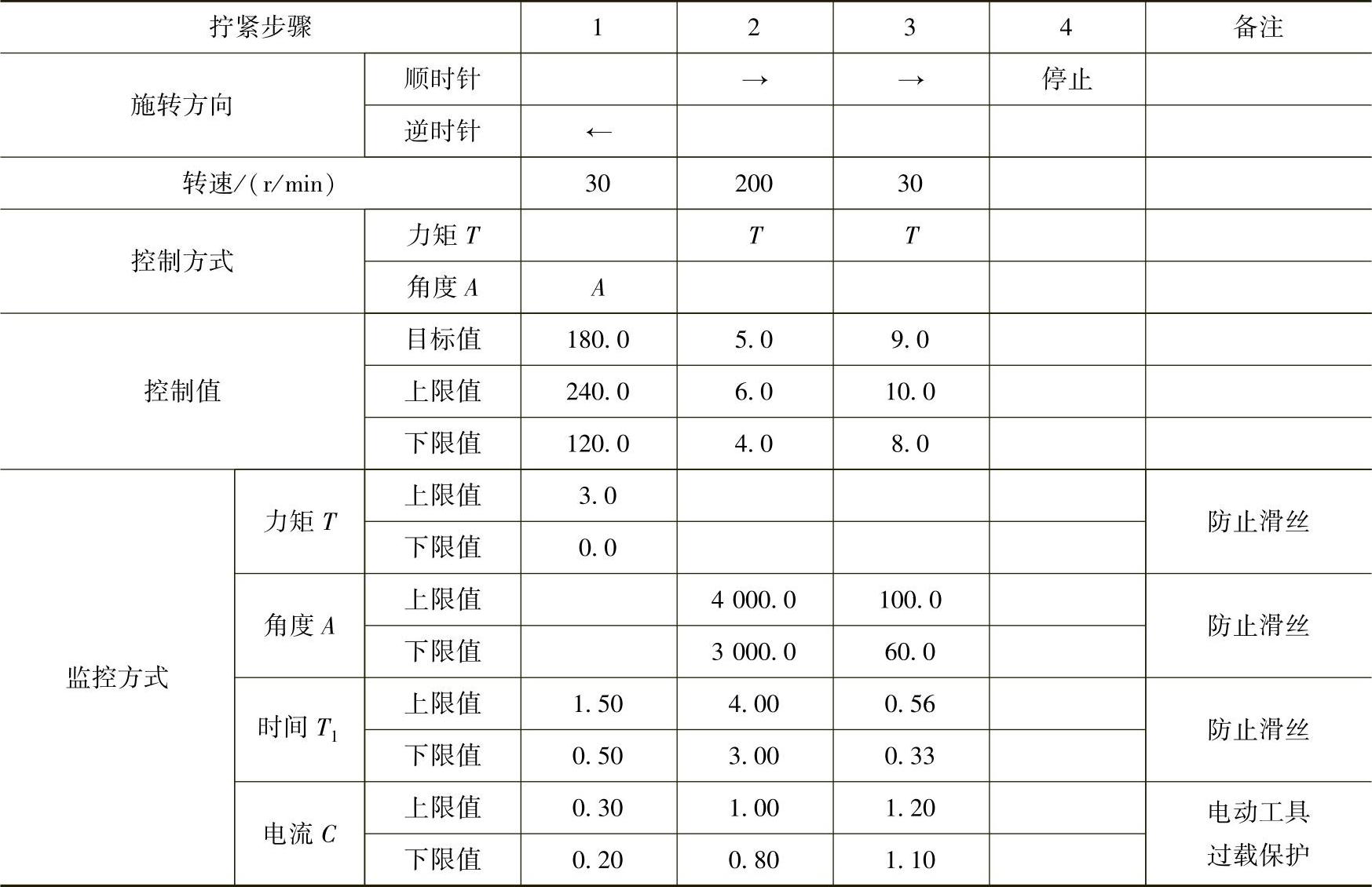

对于仅采用力矩控制的紧固,可采用手持式或固定式(半自动/自动设备)。例如:紧固M6×30的螺栓,其紧固力矩为(9±20%)N·m,螺纹咬合齿数为10,不预拧,则其力矩控制策略见表6-1。

表6-1 力矩控制策略

第1步:逆转(角度控制),低转速(15~30r/min),保证待紧固零件处于非紧固状态,同时让套筒与螺栓对位。

第2步:高速预拧,高转速(100~300r/min),小力矩控制(目标力矩的40%~60%)。(https://www.xing528.com)

第3步:低速拧紧,低转速(15~30r/min),力矩控制(力矩要求值)。

第4步:停止。

除了设定控制值外,还需通过力矩T、角度A、时间T1及电流C等参数进行失效监控,此类参数需要经过一定数量的样本数据并统计分析后设定,如果监控参数设定不合理,则会导致不必要的设备报警频繁,进而影响生产效率。

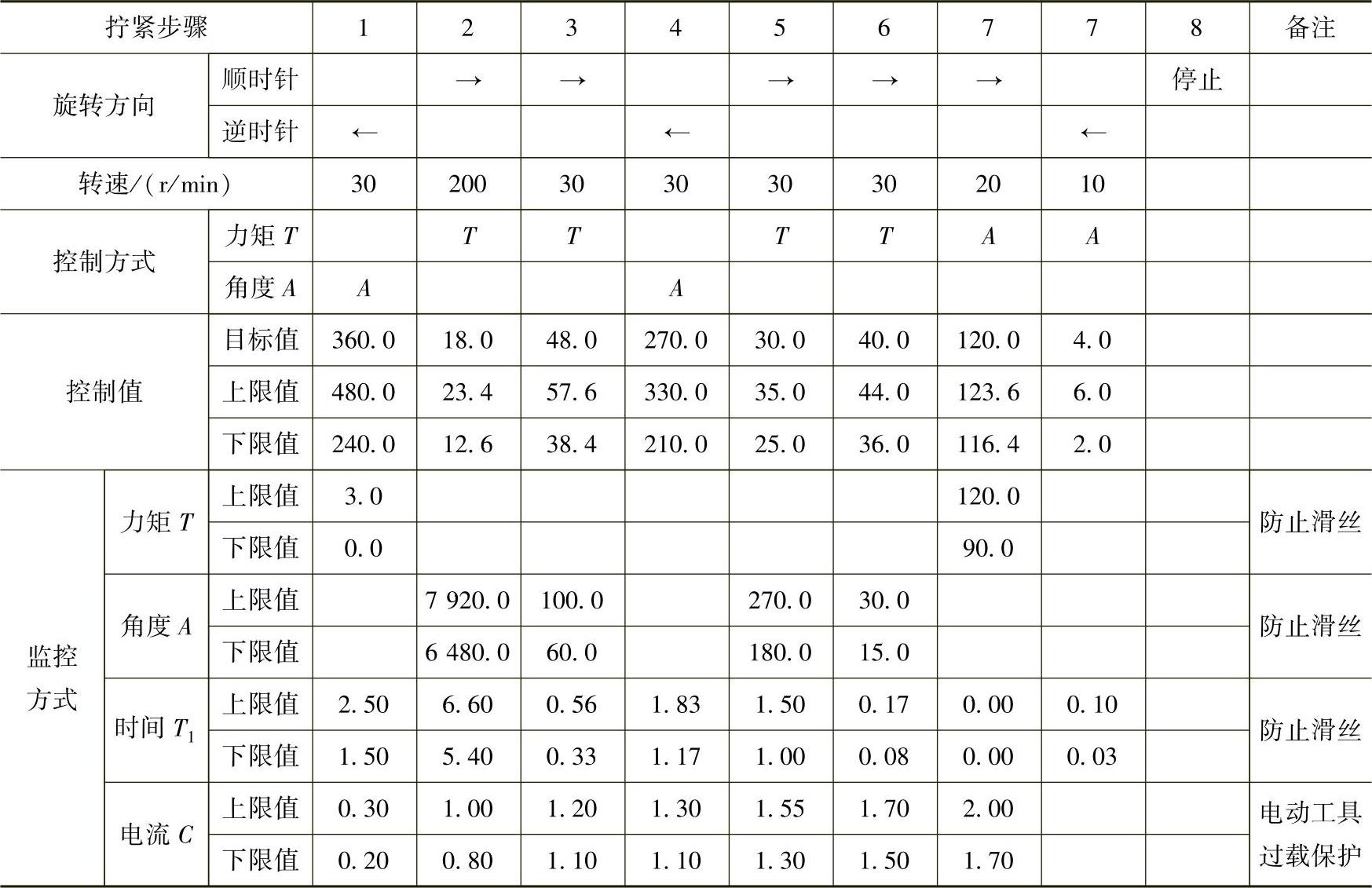

对于采用初始力矩+转角控制的紧固,一般采用固定式(半自动/自动设备),这是因为手持式操作会影响转角的精度。例如,气缸盖紧固M9×70的螺栓,其初始力矩为(40±10%)N·m,角度为120°±3°,最终力矩为(90~120)N·m,螺纹咬合齿数为20,不预拧,螺栓数量为10个。因为气缸盖与气缸体之间是靠垫片进行水、油道的密封的,所以要求各螺栓的受力要均衡分布,最好采用10轴同时紧固,其控制策略见表6-2。

表6-2 力矩+转角拧紧控制策略

第1步:逆转(角度控制),低转速(10~30r/min),保证待紧固零件处于非紧固状态,同时有套筒对位功能。

第2步:高速预拧,高转速(100~300r/min),小力矩控制(最终力矩的10%~30%)。

第3步:低速预紧,低转速(10~300r/min),力矩控制(最终力矩的30%~50%),使紧固部件/被紧固部件贴紧。

第4步:逆转松开(角度控制),为正式拧紧作准备,保证待紧固零件处于非紧固状态

第5步:中速预拧,中转速(20~60r/min),小力矩控制(最终力矩的10%~30%)。

第6步:低速拧紧,低转速(10~30r/min),力矩控制(力矩要求值)。

第7步:低速拧紧,低转速(10~30r/min),角度控制(有角度要求值时)。

第8步:逆转松开(角度控制),低转速(10~30r/min),目的是使套筒容易从螺栓头部退出。

第9步:停止。

为了所有螺栓能真正实现同步紧固,需要在程序中设定当10条拧紧轴第6步均完成并合格后才开始第7步的动作。

在选择电动工具的型号时,应首先对要拧紧的处所(零部件结构/螺栓紧固力矩)、紧固精度要求和时间节拍等作分析,然后再考虑操作系统的易操作特性、易维护特性、经济性和售后服务等因素。

力矩(N·m)范围是选择拧紧工具型号的首要因素,应选择力矩(N·m)范围比螺栓紧固最大力矩大25%以上,防止负载过大而影响拧紧轴的精度和使用寿命。

一般来说,同一家公司或车间应选择同一牌子的拧紧工具及其控制系统,以方便人员的培训和设备维护。

部分产能较低的装配线一般会采用棘轮力矩扳手、带电信号棘轮扳手、气动油压脉冲扳手和电动油压脉冲扳手等作为拧紧工具,此类拧紧工具虽然成本较低,但其稳定性相对也较差,对于质量控制来说,很难实现防漏拧、拧紧力矩的监控、数据分析及追溯管理等。

合理的设计拧紧工艺能有效地提高生产效率及保证发动机的装配质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。