连杆的主要技术要求包括大小头孔中心距、大头孔孔径尺寸、小头孔孔径尺寸、大小头孔空间平行度、大小头孔两端面和轴线垂直度以及同一组连杆的重量差等。

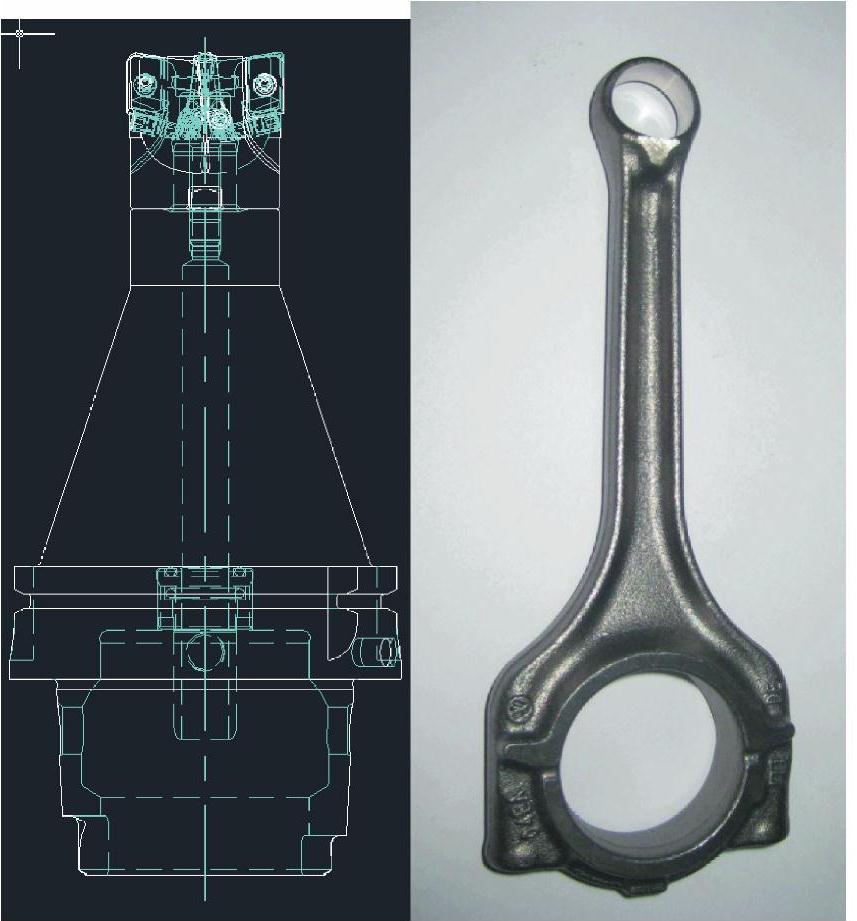

(1)两端面的铣削 连杆端面的铣削分为粗铣和精铣,精铣端面在大、小头孔精加工之前完成,这样可以改善基面的平面度,减少面加工对孔加工的影响,提高孔的加工精度,如图5-5所示。

图5-5 连杆端面的铣削

为了节约刀具成本,一般采用刀片式面铣刀,刀片可以多个切削刃进行转换,且每个切削刃在磨损之后只需要更换刀片即可。

(2)连杆小头孔的加工 连杆小头孔的加工(图5-6~图5-8)是连杆加工中最重要的工序,其精度直接影响连杆的使用性能。小头孔是定位基准,其加工经过钻、半精镗和精镗三道工序,一般小头孔的加工精度等级为IT6级。小头孔加工时以连杆小头外形定位,从而保证加工出来的小头孔与小头外圆的同轴度误差较小。

图5-6 钻、扩小头孔

图5-7 半精镗小头孔

图5-8 精镗小头孔

为了节约换刀时间,降低刀具成本,在刀具设计时可将小孔钻孔与扩孔刀具进行复合,小孔与大孔刀具进行复合。

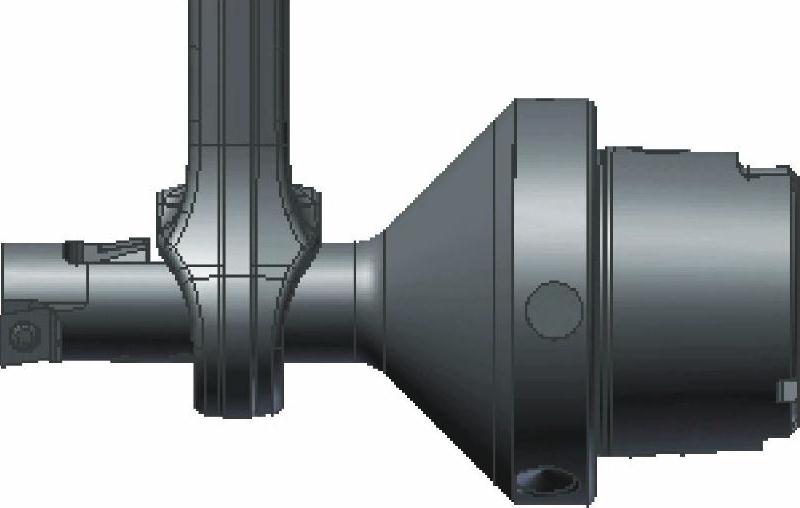

(3)连杆大头孔的加工 如图5-9~图5-11所示,连杆大头孔经过扩孔、半精镗和精镗之后达到IT6级公差,表面粗糙度为Ra 0.4μm。在精镗之前有胀断和合盖工序,因为在胀断时可能会产生变形,可以在精镗工序中得到修正,从而保证连杆大头孔的形状精度。(https://www.xing528.com)

图5-9 粗镗大头孔

图5-10 半精镗大头孔

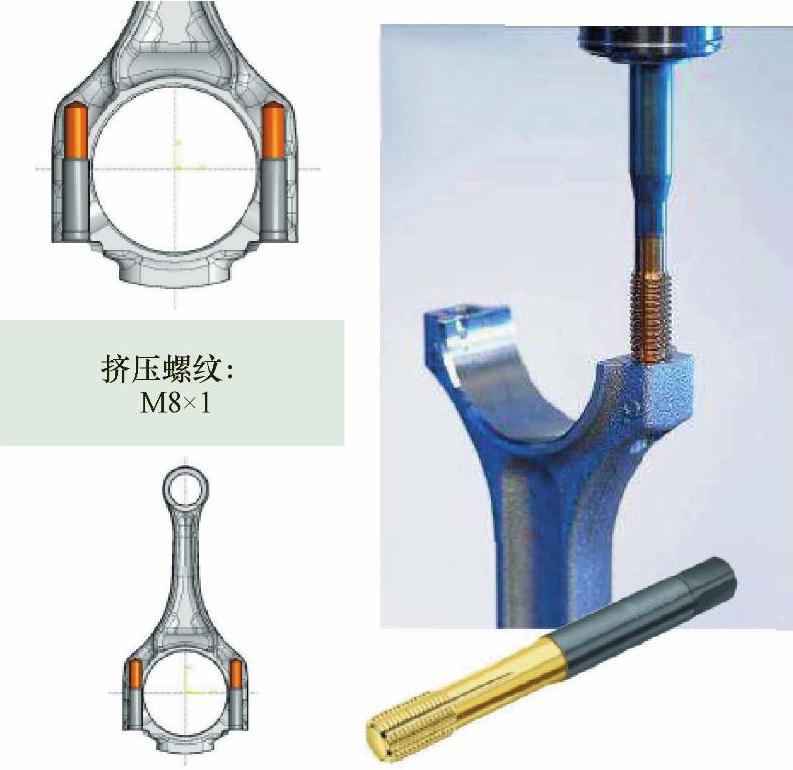

(4)连杆螺栓孔的加工 连杆螺栓用于连接连杆大头与连杆盖,加工时以小头孔和大头孔一侧面进行定位,有铣顶面、钻孔、攻螺纹等工序,如图5-12~图5-14所示。

图5-11 精镗大头孔

图5-12 铣螺栓孔顶面

图5-13钻螺栓底孔

图5-14 螺栓孔攻螺纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。