设备安装调试过程是紧张而有序的,需要协调好各方面的相关工作,否则设备的安装调试进度就会受到严重影响。以加工中心为例来介绍设备安装调试和设备验收。

1.设备就位

新采购设备需要安装在厂房中规划的位置。如何从货车上将设备卸下来、运送到规划的位置就位是一个需要精心策划的过程。如果车间厂房比较高,那么设备就位会显得比较容易,直接通过汽车吊就可以完成。然而,大部分车间为了节约成本以及能源,厂房的高度不会太高,通常厂房的净高度只有7.5m左右,汽车吊在这种高度下很难发挥其作用。因此,叉车、千斤顶和铁牛等就成为设备移位、就位的最佳设备和工具。

设备卸货过程(图2-54):叉车将设备抬起100~200mm,叉车不动,货车开走,叉车将设备缓慢落下。

图2-54 设备卸货过程

设备开箱过程(图2-55):与集装箱卸货过程类似,打开集装箱,叉车将设备抬起100~200mm,将集装箱底座移走,放好木方,将设备缓慢落下。

图2-55 设备开箱过程

设备移位过程(图2-56):通过液压千斤顶将设备抬起100mm,将木方更换成铁牛,通过铁牛将设备缓慢向前移动。一台铁牛可以承重8t。

图2-56 设备移位过程

图2-57 设备就位过程

设备就位过程(图2-57):通过铁牛将设备移位到规划位置,液压千斤顶将设备抬起,移除铁牛,将设备落位于调平垫铁上。

2.设备安装

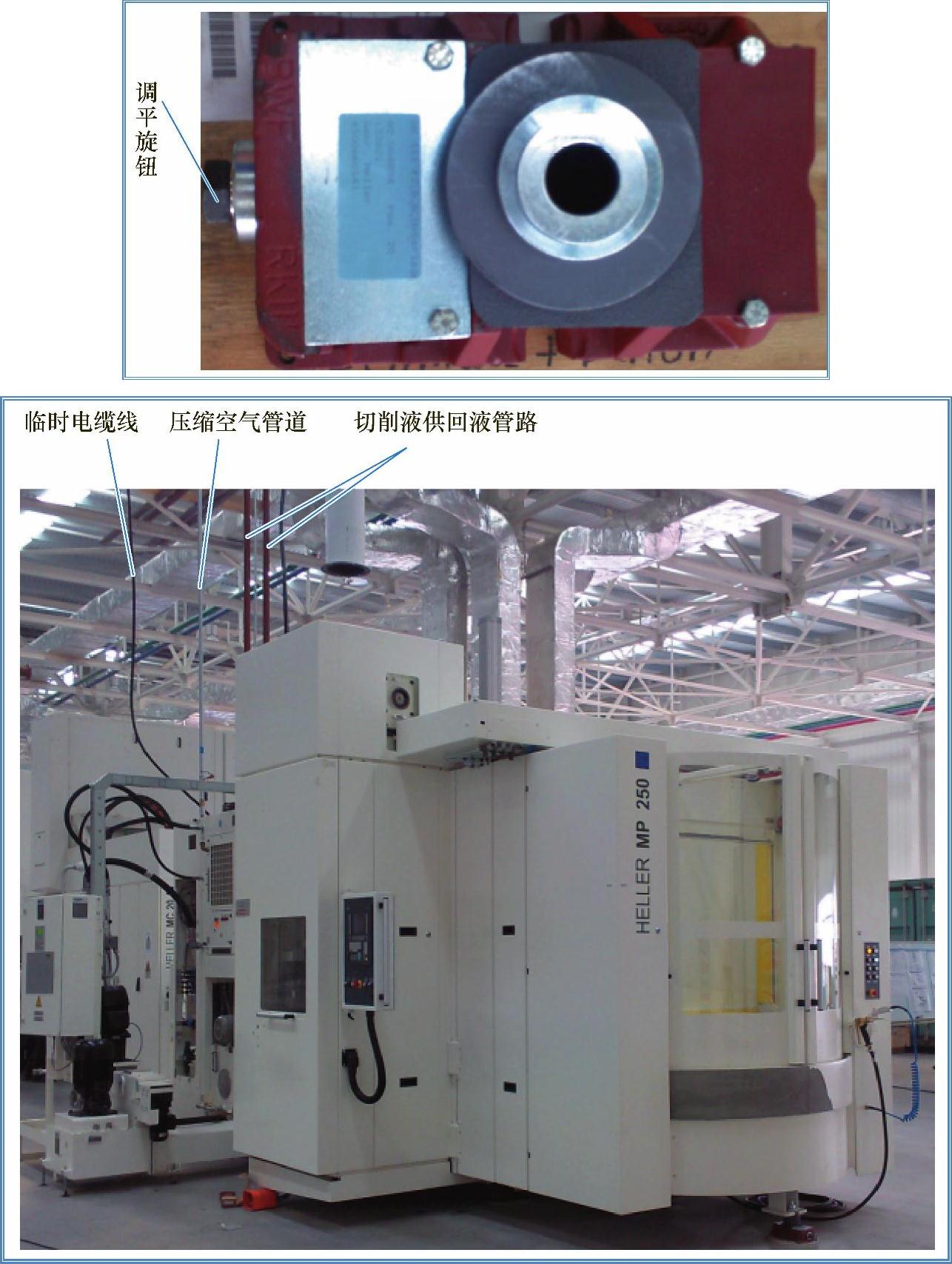

设备安装过程(图2-58):设备安装工作相对较为简单,首先将设备调平,其次将设备的电器柜、刀库和防护板等按照顺序安装完成,接通水、气、电即可。

图2-58 设备安装过程

3.设备调试

在完成设备安装之后,接下来的工作就是设备通电、设备空运行、装夹具、装刀具和试切。

(1)设备通电 设备接通主电源之后,需要检查设备的各个部件是否运行正常。

(2)设备空运行 在一切检查正常之后,就应进行设备8h或者24h的空运行。

(3)装夹具 装夹具是指将夹具装在机床工作台上,固定并调整好。图2-59所示为夹具安装前后的工作台。

(4)装刀具 装刀具是指将刀具装到刀库内。图2-60所示为刀具、刀具库及刀具安装控制界面。

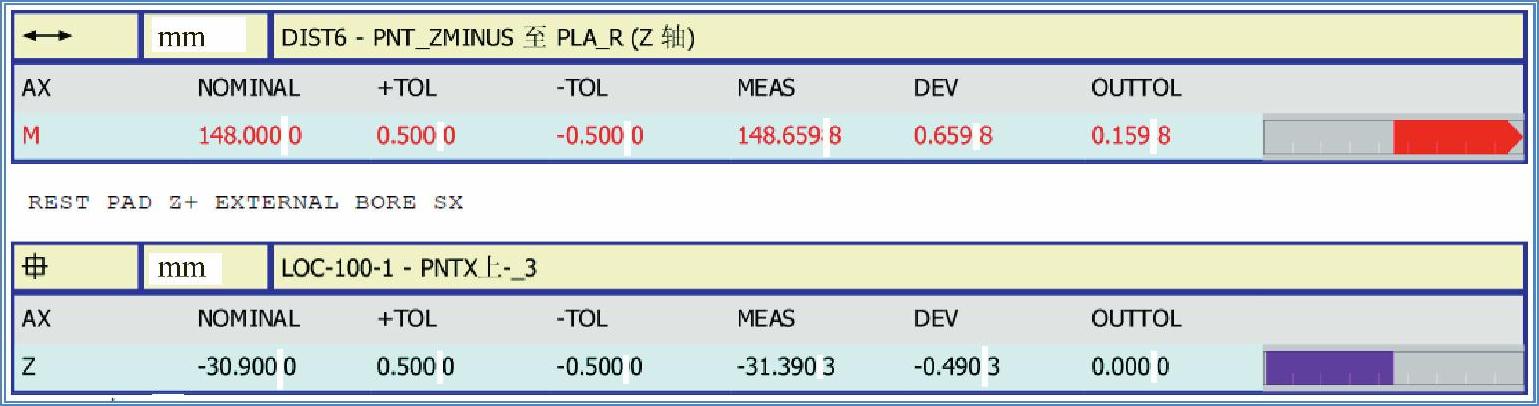

(5)试切 加工调试件完毕后进行检测,如果有不合格项的,则需要重新进行调整、加工、检测,反复试切,直到测量合格为止。同时,要检查测量报告中数据是否处于超差的边缘,同样

图2-59 安装夹具前后的工作台

图2-60 刀具、刀具库及刀具安装控制界面

需要进行调整,否则验收无法通过。如图2-61所示,尺寸148和30.9都需要重新进行调整。

图2-61 数据需重新进行调整实例

4.设备验收

设备验收通常分为预验收和终验收,预验收一般在供应商处进行,终验收一般在用户工厂进行。验收流程如下:

(1)耐久性测试(8~24h)为验证机械件和机床控制系统的可靠性,必须执行最少8h的耐久性测试。机加工设备为空运行。耐久性测试必须包含设备运行参数(每2h记录1次),机床需要设置在要求的节拍内运行,如果发生了停止故障,则测试必须从0或断点重新开始,这取决于停止的类型和技术人员的建议,必须记录每次停机的时间,检查显示的错误和诊断顺序,为提供耐久性测试的证据,必须打印日志文件。

(2)冷起动测试 设备冷起动后,至少必须加工5件。这项测试是用来找寻设备升温对零件质量的影响。冷起动测试数据不包含在统计分析中。零件的均值必须在双边公差中心82.5%内或低于单边公差92.5%,所有零件必须符合要求。该数据必须用于确定是否需要更深入的测试来理解设备升温的影响。当所有零件都符合标准但平均值不在公差82.5%/92.5%内时,必须加工25件符合要求的零件进行第二次冷起动测试。冷起动定义为设备在一个班次末尾满负载运行。电源至少被切断8h。

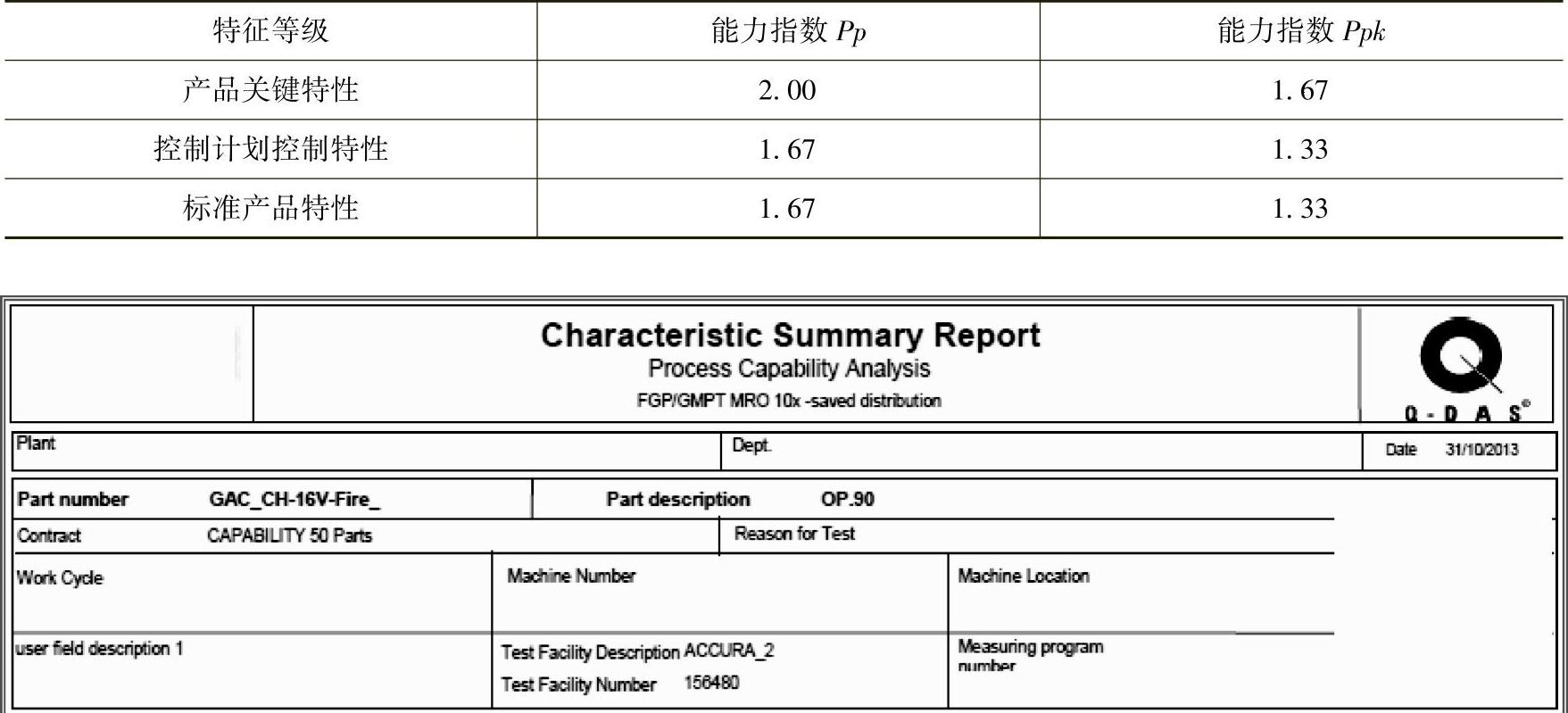

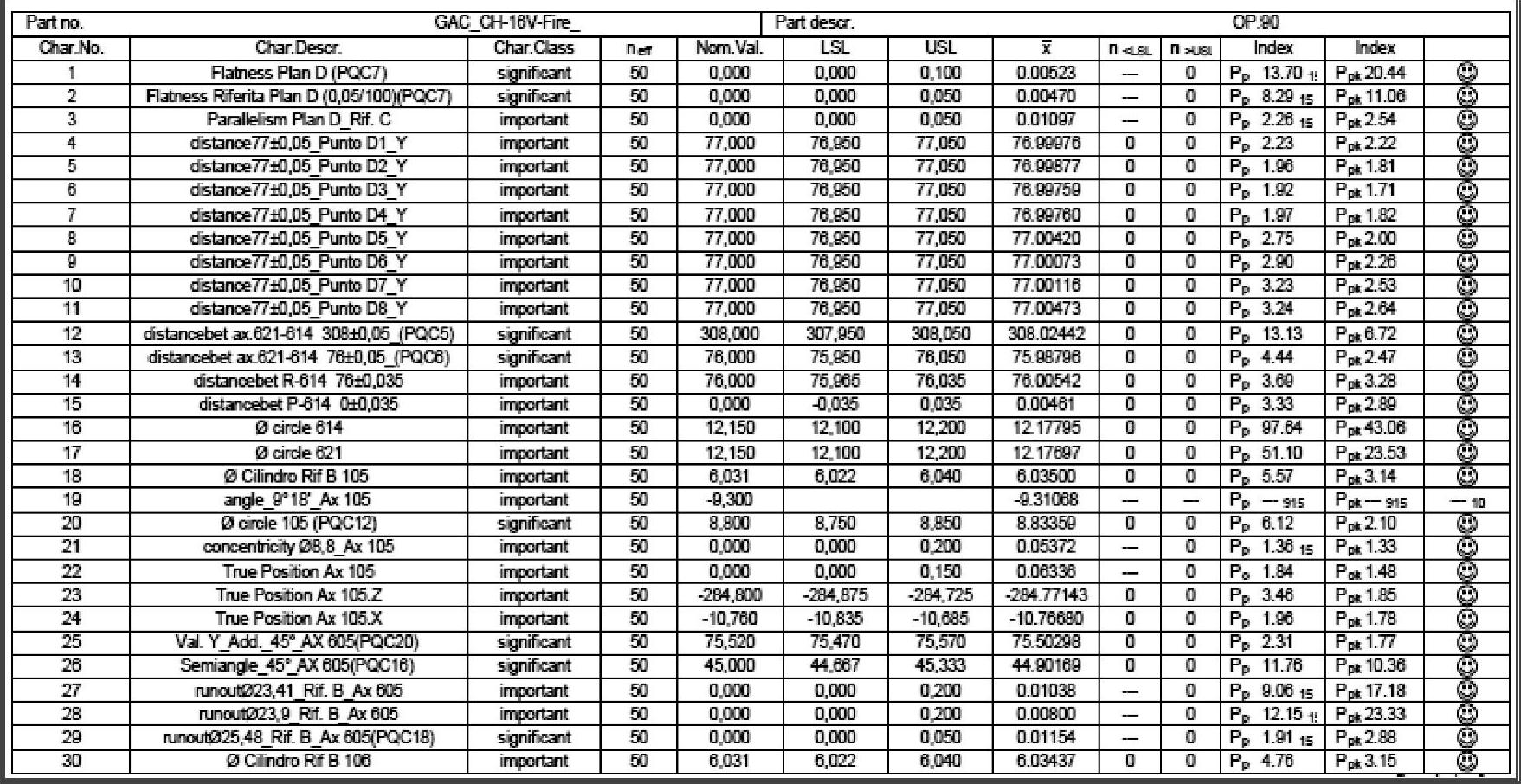

(3)能力验证 加工1个、5个、50个工件进行能力验证,通过Q-DAS软件输出相关数据。能力验证标准及Q-DAS输出报告见表2-4。

表2-4 能力验证标准及Q-DAS输出报告(https://www.xing528.com)

5.过程能力指数Cp、Cpk与过程性能指数Pp、Ppk

(1)过程能力指数Cp、Cpk过程能力评价作为质量统计技术的重要组成部分,是过程质量评估工具,也是6σ(图2-62)管理的标准工具。随着ISO 9000:2000进一步强调全方位过程管理,过程能力指数的应用已经超出了生产制造的范围,包含了测量、服务和管理等多种过程。根据自身的特性,在选择和运用不同的过程指数前,必须对其适用的原则和理论基础有一定的了解,这样才能根据实际情况选择不同的能力指数。

过程能力指数(Capability Indies of Process)是指过程能力满足技术标准(产品规格、公差)的程度,一般记为Cp。在使用过程能力指数考察过程能力前,应确认以下几个方面:

1)过程是否处于稳定状态(受控),即过程的质量特性的波动仅由正常波动引起。

2)过程的质量特性服从某个正态分布N(μ,σ2)。

3)双边规范限LSL和USL能准确表达顾客要求。

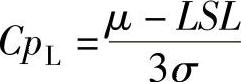

过程能力指数涉及过程与顾客两个方面。在过程稳定和质量特性服从正态分布N(μ,σ2)时,产品的质量特性值的99.73%所散布的区间[μ-3σ,μ+3σ]的长度6σ即该过程的过程能力。顾客要求体现在规范限[LSL,USL]上,其中点M=(LSL+USL)/2为规范中心。规范限的宽度T=USL-LSL表示了顾客要求的宽与严。

在规范中心M与受控过程中心(即正态分布值μ)重合时,过程能力指数定义为

Cp=顾客要求/过程能力=(USL-LSL)/6σ=T/6σ

在这个定义中,规范限(LSL,USL)是顾客的要求,一般不能轻易地改变。因此,Cp与σ成反比,σ是越小越好,因而Cp是越大越好的指数。

当过程中心μ与规范中心M重合(即M=μ)时,Cp能真实反映过程满足顾客要求的程度;而当M≠μ时,Cp与不合格率P之间失去了一一对应关系,也就失去了Cp的真实性,但仍能表示着一种潜在的能力,当把过程中心μ逐渐地移向规范中心M时,这种潜力得到充分的挖掘。因此,在一般场合,Cp可称为潜在过程能力指数。

改进Cp使之能符合实际,关键是把过程中心μ引进到指数中来。通常过程中心μ在规范限(LSL,USL)之中,并把规范限分为两个小区间:(LSL,μ)和(μ,USL)。它们与3σ的比值能反映过程在左端或者右端满足顾客要求的程度。这里 为单侧下限过程能力指数,

为单侧下限过程能力指数, 为单侧上限过程能力指数。CpL和CpU相当于在Cp的分子与分母中各取一半而定义的两个过程能力指数。对于单侧下限(或上限)过程能力指数,分别适用于只有下规范限和上规范限的场合。

为单侧上限过程能力指数。CpL和CpU相当于在Cp的分子与分母中各取一半而定义的两个过程能力指数。对于单侧下限(或上限)过程能力指数,分别适用于只有下规范限和上规范限的场合。

在M≠μ时,μ-LSL≠USL-μ,因此CpL≠CpU。例如:对于图2-62,由于右端较小,相应的不合格率Pu较大,为了提高质量控制,就要重点注意CpL和CpU中较小者,所以规定

Cpk=min{CpL,CpU},为实际过程能力指数(Complex Process Capability index)。 ,为潜在过程能力指数。

,为潜在过程能力指数。

图2-62 6σ

(2)过程性能指数Pp、Ppk在质量管理中数据有短期与长期之分。一些波动源在短期观察中可能不会出现或很少出现,而在长期观察中就很可能出现,如机器的移动、原材料或配件的供应商的变动等。由于波动源上的差别,对总体标准差σ的估计上也会产生影响。过程性能指数主要是指长期的过程能力指数,且过程性能指数有不同的种类。

在短期过程中,要根据能力指数的对应来算出标准差在σ上,用短期标准差σST计算的指数为过程能力指数,如Cp、CpU、CpL、Cpk等,用长期标准差σLT计算的指数为过程性能指数,即 ,为潜在过程性能指数(Performance Indies of Process)。

,为潜在过程性能指数(Performance Indies of Process)。 ,为单侧上限过程性能指数。

,为单侧上限过程性能指数。 ,为单侧下限过程性能指数。

,为单侧下限过程性能指数。

Ppk=min{PpU,PpL},为实际过程能力性能指标(Preliminary Process Capability index)。

Ppk为过程性能指数,也可表示初始能力指数,它和Cpk的计算方式是一样的,只是利用的标准差的估计值不同,通常相对而言Cpk会比Ppk的值大,Cpk值越大,表示品质越佳。Ppk是进入大批量生产前,对小批生产的能力评价,一般要求大于或等于1.67;而Cpk是进入大批量生产后,为保证批量生产下的产品的品质状况不至于下降,且为保证与小批生产具有同样的控制能力所进行的生产能力的评价,一般要求大于或等于1.33;一般来说,Cpk需要借助Ppk的控制界限来进行控制。

一般工厂正常生产中,最常用指数为Cp与Cpk,也有客户在订货时希望知道长期指数Pp和Ppk。生产方对自己生产过程的Cp、Cpk、Pp和Ppk要及时了解、及时更新,以便及时指导生产和满足客户需求。下面举例说明Pp和Ppk的计算过程。

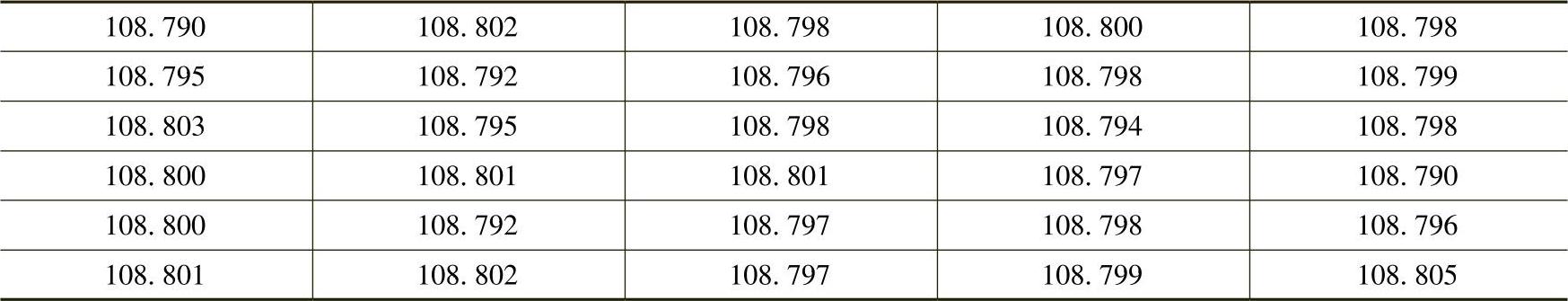

发动机气缸盖加工过程中某一尺寸值(30个数据)见表2-5。

表2-5 发动机气缸盖加工过程中某一尺寸值(30个数据)

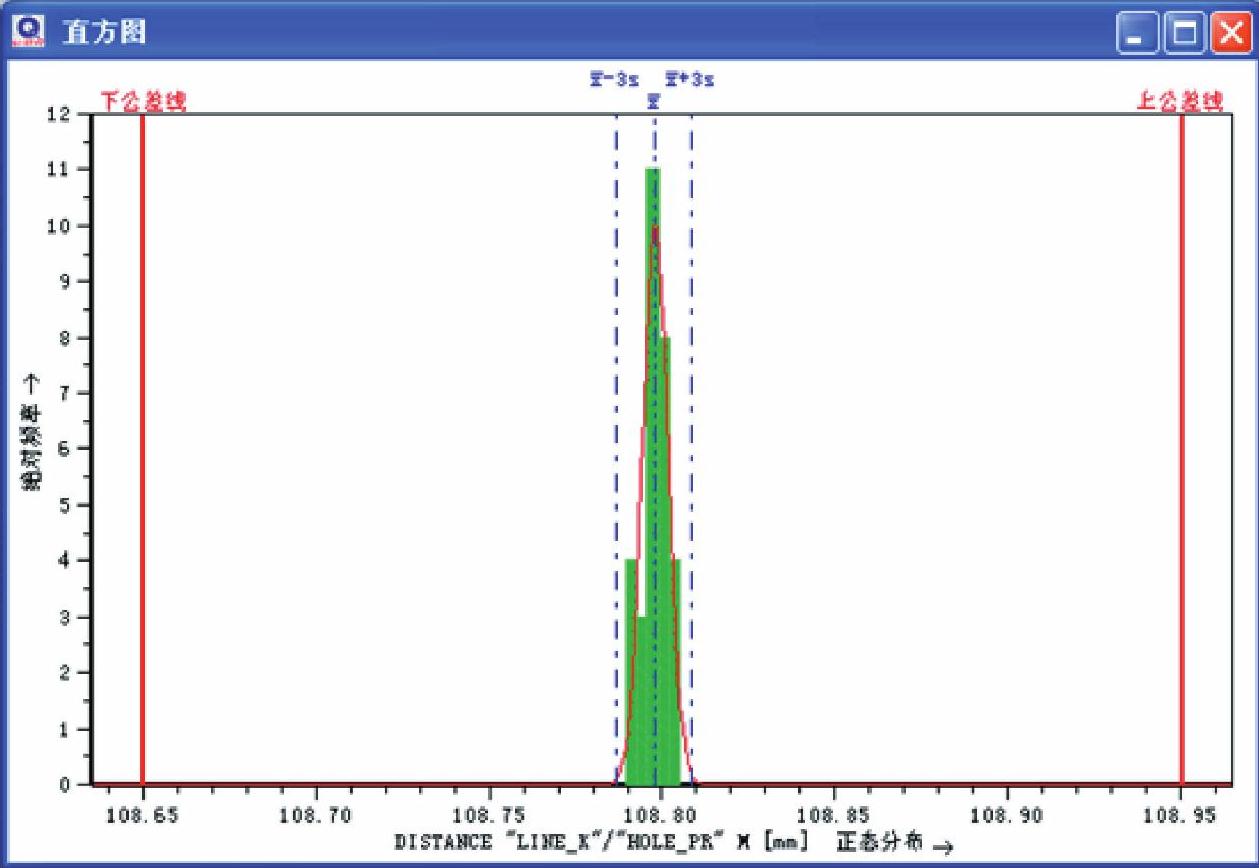

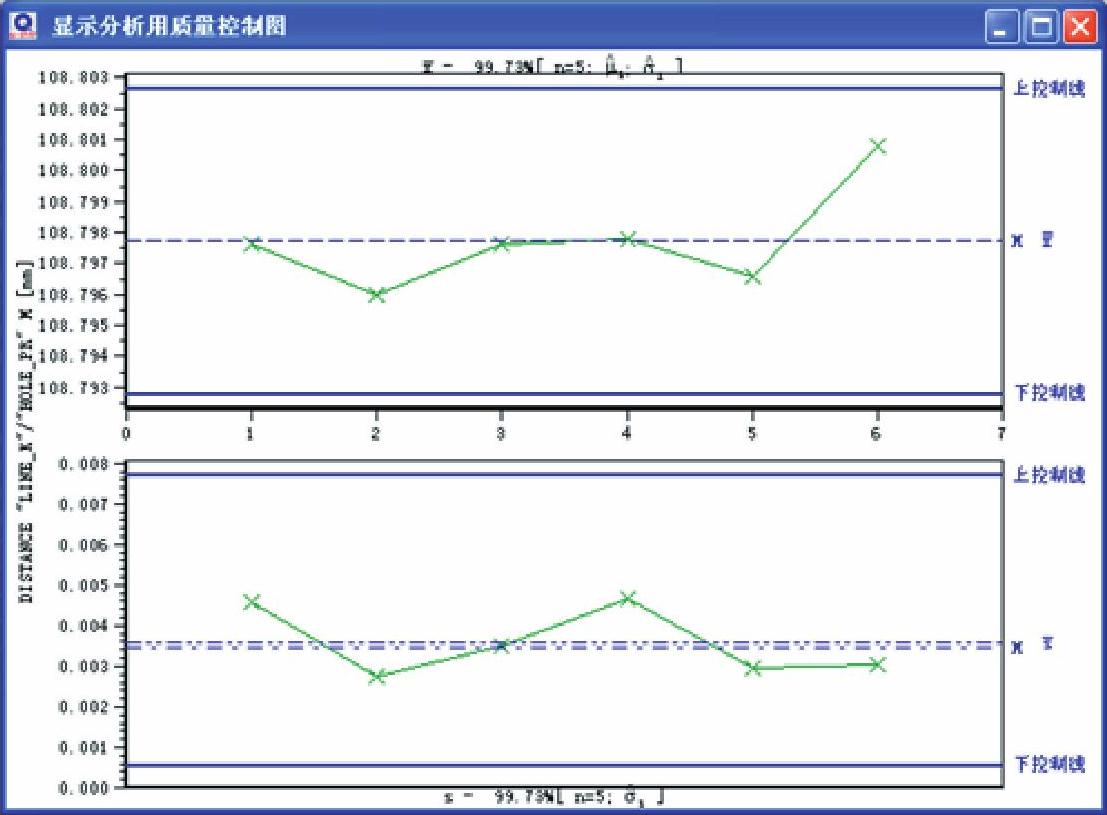

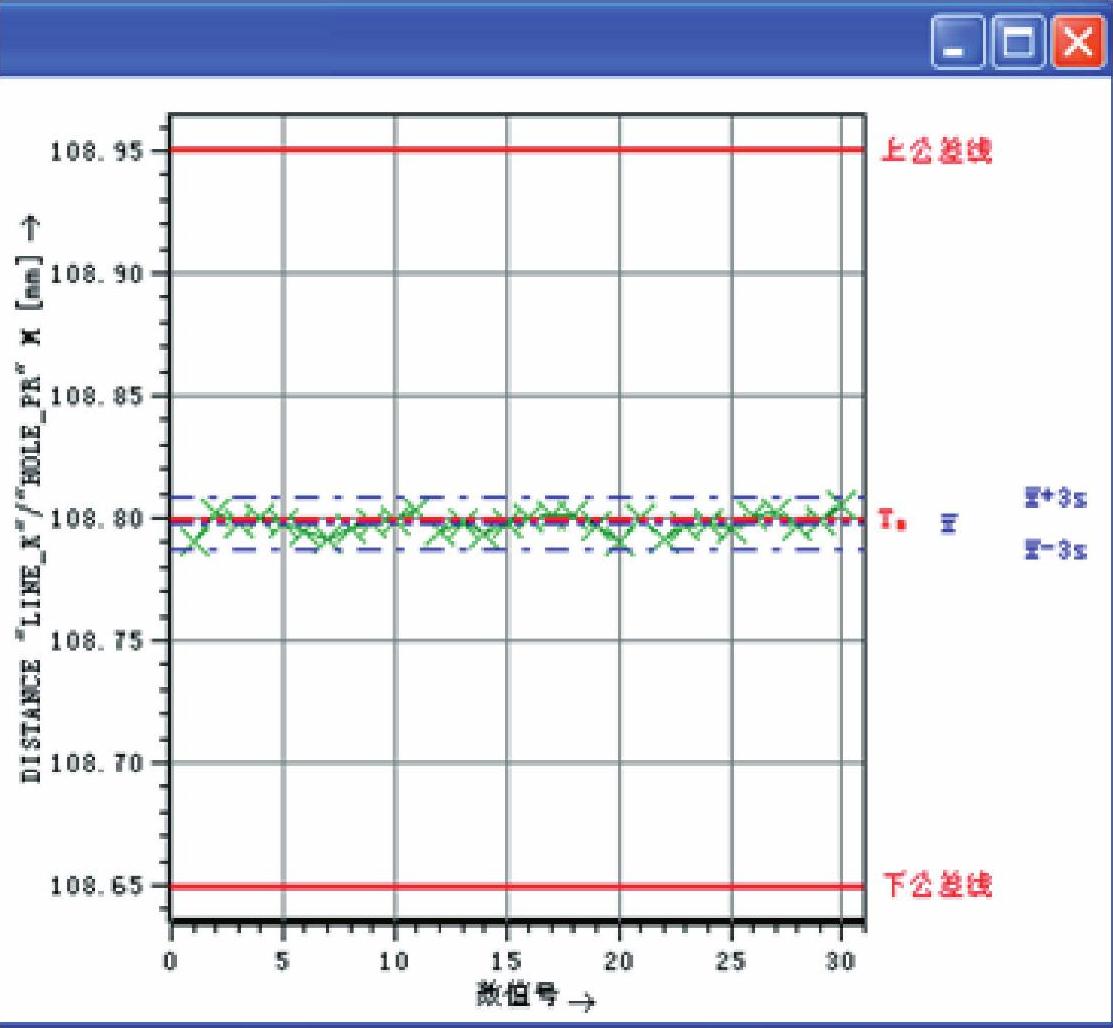

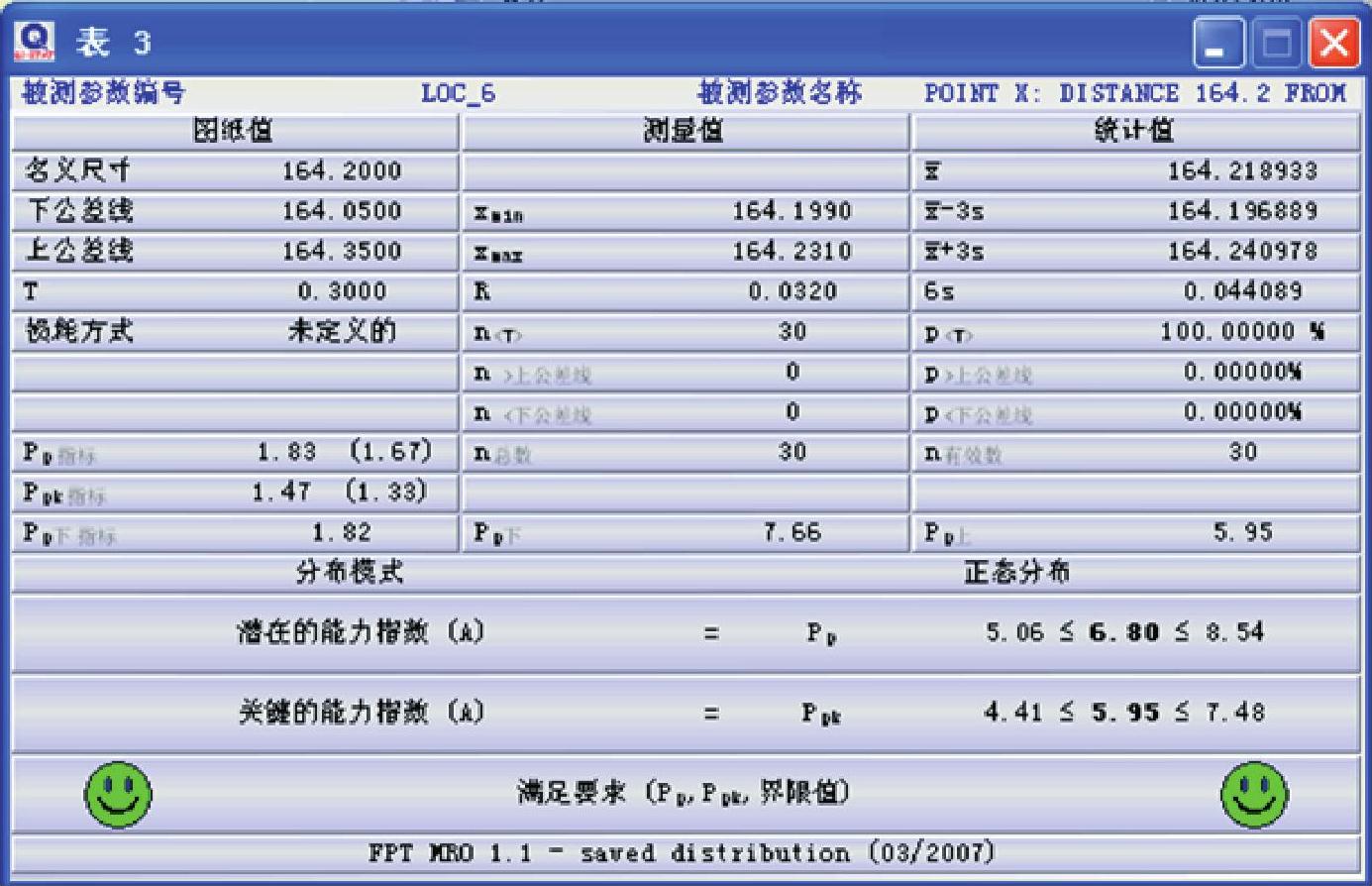

将表2-5中的数据导入质量分析软件Q-DAS中,根据相应的公式计算得出相应的结果。其中,主要包括数据分布直方图(正态分布)、分析用质量控制图、数据单值进程图以及Pp和Ppk计算直接结果图,如图2-63~图2-66所示。

图2-63 数据分布直方图

图2-64 分析用质量控制图

图2-65 数据单值进程图

图2-66 Pp和Ppk计算直接结果图

由图2-66可以看出,根据该尺寸的30个数据,通过分析计算软件可知,该尺寸的Pp值为6.80,其处在30个数据对应的Pp值控制界限值范围之间,Ppk值为5.95,其处在30个数据对应的Ppk值控制界限值范围之间,判断结果合格。

因此,通过应用质量数据分析软件,能很方便地对统计数据进行计算分析,并很快得出相应的结果,通过结果分析找到改善质量控制的途径,提高产品的合格率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。