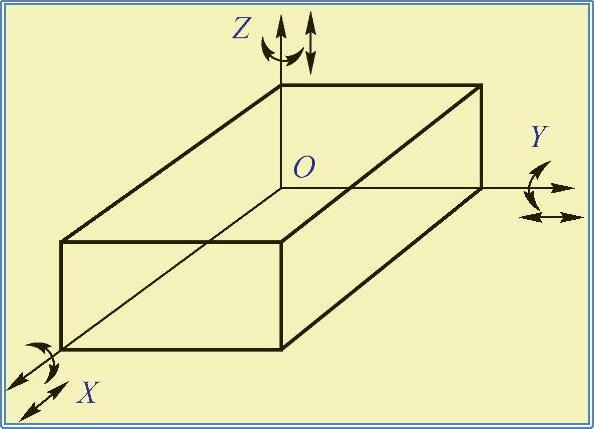

1.定位原理

六点定位原理是指工件在空间具有六个自由度(图2-33),即沿X、Y、Z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。因此,要完全确定工件的位置,就必须消除这六个自由度,通常用六个支承点(即定位元件)来限制工件的六个自由度,其中每一个支承点限制相应的一个自由度。

图2-33 工件在空间具有六个自由度

六点定位原理对于任何形状工件的定位都是适用的,如果违背这个原理,则工件在夹具中的位置就不能完全确定。然而,工件用六点定位原理进行定位时,必须根据具体加工要求灵活运用,工件形状不同,定位表面不同,定位点的布置情况也会各不相同,宗旨是使用最简单的定位方法,使工件在夹具中迅速获得正确的位置。

(1)定位形式 定位形式包括完全定位、不完全定位、欠定位和过定位四种。

1)完全定位。工件的六个自由度全部被夹具中的定位元件所限制,而在夹具中占有完全确定的唯一位置,称为完全定位。

2)不完全定位。根据工件加工表面的不同加工要求,定位支承点的数目可以少于六个,有些自由度对加工要求有影响,有些自由度对加工要求无影响,这种定位情况称为不完全定位。不完全定位是允许的。

3)欠定位。按照加工要求应该限制的自由度而实际没有被限制的定位称为欠定位。欠定位是不允许的,因为不能保证加工要求。

4)过定位。工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位工件变形,影响加工精度时,应该严禁采用。但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。各类钳加工和机加工都会用到。

(2)定位实质 工件定位的实质就是使工件在夹具中占据确定的位置,因此工件的定位问题可转化为在空间直角坐标系中决定元件坐标位置的问题来讨论。在空间直角坐标系中,刚体具有六个自由度,即沿X、Y、Z轴移动的三个自由度和绕此三轴旋转的三个自由度。用六个合理分布的支承点限制工件的六个自由度,使工件在夹具中占据正确的位置,称为六点定位法则。当然,定位只是保证工件在夹具中的位置确定,并不能保证在加工中工件不移动,故还需夹紧。

(3)定位措施 提高夹具定位面和工件定位基准面的加工精度是避免过定位的根本方法。由于夹具加工精度的提高有一定限度,因此采用两种定位方式组合定位时,应以一种定位方式为主,减轻另一种定位方式的干涉,如采用长心轴和小端面组合或短心轴和大端面组合,或工件以一面双孔定位时,一个销采用菱形销等。从本质上说,这也是另一种提高夹具定位面精度的方法。利用工件定位面和夹具定位面之间的间隙和定位工件的弹性变形来补偿误差,减轻干涉。在分析和判断两种定位方式在误差作用下属于干涉还是过定位时,必须对误差、间隙和弹性变形进行综合计算,同时根据工件的加工精度要求才能作出正确的判断。从广义上讲,只要采用的定位方式能使工件定位准确,并能保证加工精度,则这种定位方式就不属于过定位,就可以使用。(https://www.xing528.com)

2.夹紧原理

(1)夹紧 夹紧是指把工件放置在夹具中,压紧夹牢。

(2)夹紧的作用 夹紧的作用是保持工件在夹具中由定位所获得的正确加工位置,使工件在加工时不会因为切削力等外力作用而破坏已取得的正确定位。定位与夹紧在夹具设计中是两个非常重要的概念,两者紧密联系,缺一不可,在概念上又有严格区别:定位的作用是确定工件在夹具中相对于刀具处于一个正确的加工位置,而夹紧的作用是保证工件在加工过程中始终保持由定位所确定的正确加工位置,夹紧不能代替定位。

(3)夹紧力的方向 夹紧力的方向应使定位基面与定位工件接触良好,保证工件定位准确、可靠。夹紧力的方向应尽量与工件受到的切削力和重力等的方向一致,以减小夹紧力。夹紧力的方向应与工件刚度最大的方向一致,以减小工件变形。由于工件在不同方向上刚性不同,故对工件在不同方向上施加夹紧力时所产生的变形也不同。

(4)夹紧力的作用点 夹紧力的作用点的位置应能保持工件的正确定位而不发生位移或偏转。作用点的位置应正对着支承工件或位于支承工件所形成的支承面内,使夹紧力均匀分布在接触面上。夹紧力的作用点应位于工件刚性较大处,且作用点应有足够的数目,这样可使工件的变形量最小。夹紧力的作用点应尽量靠近工件被加工表面,这样可使切削力对该作用点的力矩减小,同时减小工件的振动。若加工面远离夹紧作用点,则可增加辅助支承并附加夹紧力,以防止工件在加工过程中产生位置变动、变形或振动。对工件所施加的夹紧力,要适当。夹紧力过大,会引起工件变形;夹紧力过小,易破坏定位。

进行夹紧力计算时,通常将夹具和工件看作一刚性系统,以简化计算。根据工件在切削力和夹紧力(重型工件要考虑重力,高速时要考虑惯性力)作用下处于静力平衡,列出静力平衡方程式,即可算出理论夹紧力。为安全起见,计算出的夹紧力应乘以安全系数K,故实际夹紧力一般比理论计算值大2~3倍。夹紧力的计算公式为

W=KW0式中W0——理论计算的夹紧力;

K——安全系数,一般取1.5~3.0。粗加工时,K=2.5~3.0;精加工时,K=1.5~2.0。

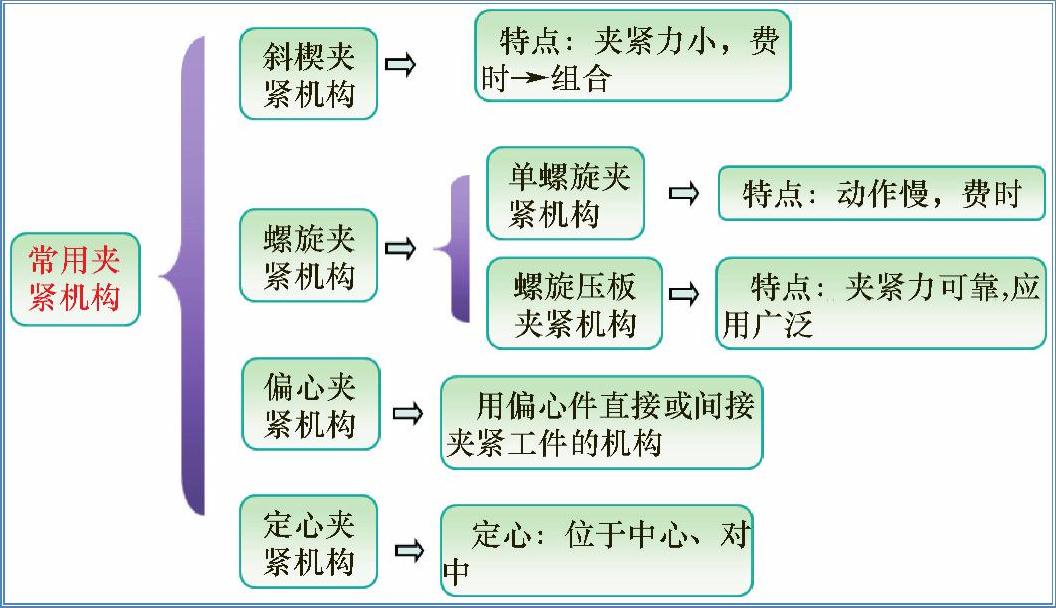

常用夹紧机构介绍如图2-34所示。

图2-34 常用夹紧机构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。