气缸盖线设备包括加工中心、中间清洗机、中间试漏机、座圈导管压装机、凸轮轴瓦盖装配机、最终清洗机和最终试漏机。其中,加工中心和座圈导管压装机对于气缸盖线而言至关重要。下面简要介绍一下这两种关键设备的相关技术要求。

1.加工中心技术要求

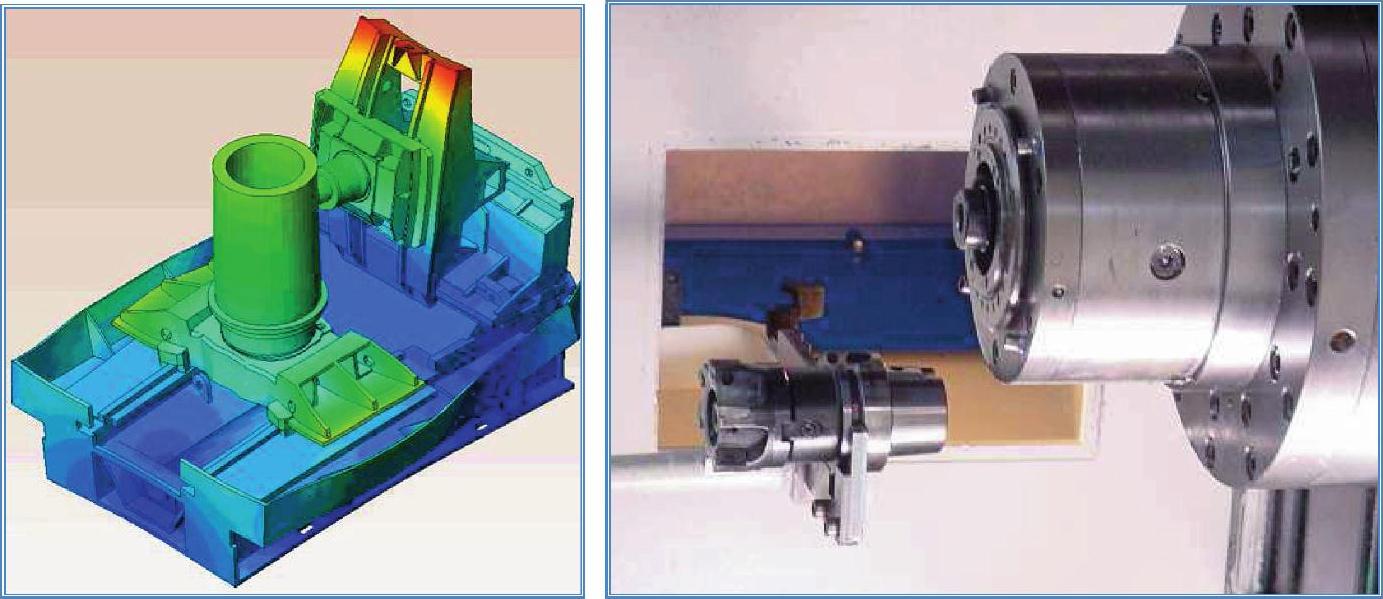

(1)设备底座 机床底座必须整体制造且所有的轴都安装在上面,如图2-16所示。底座必须具备3个水平调节点和3个以上可选的支撑块。在完成机床其他部分的安装前,必须对机床进行检查,避免漏液。所有的机床内部结构必须设计成易于将切削液和切屑导入到泵回系统中的结构。如果是干式/微量润滑的机床,则在切屑处理区域应设置不锈钢盖板,并与机床间预留一个间隙用于限制热交换。

图2-16 加工中心底座

(2)主轴 主轴必须为无刷交流伺服电动机。只有一些特殊工序的主轴允许靠单独的伺服电动机和齿轮传动。主轴的使用寿命(再次调整)至少为12000h以上,且最少可以调整3次。主轴必须具备:最小功率15kW,最大转矩40~60N·m,最大转速10000~18000r/min。主轴最佳的拆卸方式是从机床的尾部进行。对于不同材料的加工,通常按照下面原则进行主轴刀柄规格的选择。加工铝材料:切削直径小于或等于125mm,选择主轴规格HSK63;切削直径大于125mm,选择主轴规格HSK100。加工铸铁、石墨金属、钢、粉末金属等材料:切削直径小于50mm,选择主轴规格HSK63;切削直径大于或等于50mm,选择主轴规格HSK100。

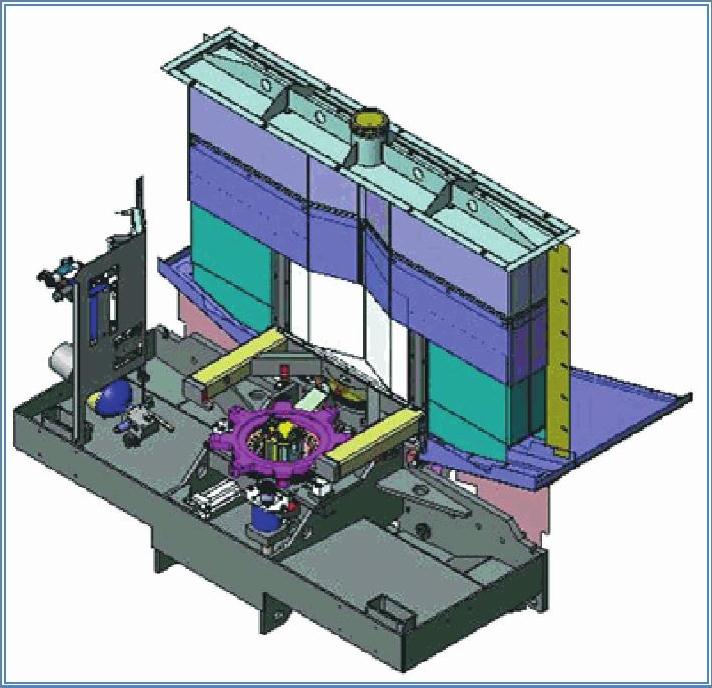

图2-17 加工中心工作台

(3)轴 位移传感器必须是具备纠错功能和满足位置精度要求的绝对编码器。线性度应不受起动时热机温度变化的影响。如果是5轴机床,则B轴应当在A轴之上,超过A轴。首选为直接耦合伺服电动机,避免使用间接传动(使用齿形带);如果需要使用间接传动,则带轮和齿形带必须易于更换,其定位位移传感器必须安置在最后一个连接轴的传动轮上。直线电动机和滚珠丝杠伺服电动机的位置应在工作区之外,目的是避免切屑和切削液的污染。

(4)回转工作台 加工中心工作台如图2-17所示。首选直接驱动和绝对编码器的转盘工作台,而避免使用蜗轮蜗杆分度式工作台。在加工过程中,最好不要用制动装置来保持工作台的位置。回转工作台系统应具备能够支承加工过程的切削力,不需要通过制动器来制动。至少需要9条管路与工作台连接:1条压缩空气或者切削液管路用于检测工件,2条液压管路用于工件夹紧和松开,2条液压管路用于液压锁紧工件支承和工件位置,1条切削液管路在上、下工件时用于冲洗所有的定位块,1条备用,2条回液。

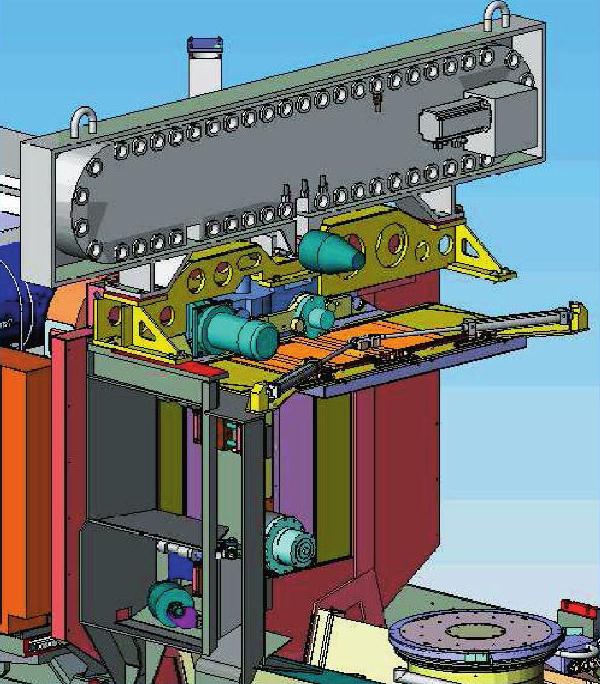

(5)刀具库 加工中心刀具库如图2-18所示。操作员可以在设备外部对刀具进行更换,也可以在工作节拍内进行刀具更换。根据工艺的需求,需要适用于特殊刀具库(更长或更大的刀具)的安装。刀具库必须进行绝对的密封,以避免受到切屑和切削液的污染。所有涉及刀具的区域(刀具库和刀具更换区域)必须设计为防止切屑、切削液和油污的侵入堆积。刀具的装卸通过一套伺服机构来执行,尤其是重、大的刀具。如果刀具库设置在机床顶部,则需要设置一个安全通道通往机床顶部用于维护,而不是楼梯。

(6)夹具 加工中心夹具如图2-19所示。为了减少角度误差,夹具需要装在工作台回转轴中心附近。夹具上所有的工件基准点,如定位销和定位块,都要求是固定式的(不能是活动式的)。为了避免干涉,需要检查并确保工件位置和工件夹紧的正确性。无论什么情况下,只要有控制工件存在和正确位置的检查,相关信息就必须可以数字化显示,并且要显示在设备外部,便于维修人员查看和确认其运行状态。夹具上的零件都应该是可互换式的,如定位销、定位块、锁紧臂、液压气缸或气缸。对于每个外购件,都需注明生产厂家和工作压力。为了方便维修,夹具经过轻轻地敲击即可固定,外部连接要使用液压快换接头。为了便于人工上、下夹具,每个夹具都要有可供吊装的吊点。每台设备或夹具都要设计和制造得便于排屑,此外还要配有相关装置来确保工件最大限度的清洁。全部的清洁点有支撑点、基准点、夹紧位置和机械手抓取位置。为了便于质量的追溯,每个夹具上都要刻有不同的编号,或者在夹具上附有标志牌。

图2-18 加工中心刀具库

图2-19 加工中心夹具(https://www.xing528.com)

2.座圈与导管压装技术要求

(1)座圈压装到位的装配方法 先把座圈压入气缸盖,通过气门弹簧底孔作为工件支撑的接触区域。根据气缸盖气门底孔和座圈外圆的接触面以及/或者发动机性能要求,允许按照下列工艺进行压装:

1)常温装配。常温压装要求压装前润滑底孔。

2)冷却装配。装配前使用LN2(液氮)冷却座圈。

3)加热装配。装配前加热气缸盖到80~120℃。

4)冷却同时加热装配。装配前使用液氮冷却座圈并加热气缸盖到80~120℃,避免捶打或敲击阀座。

(2)导管压装到位的装配方法 压装座圈后再将导管压入相应的位置,未加工座圈将作为工件支撑接触面。导管在常温下被压入,常温压装要求事先润滑底孔。

标准压装工艺:

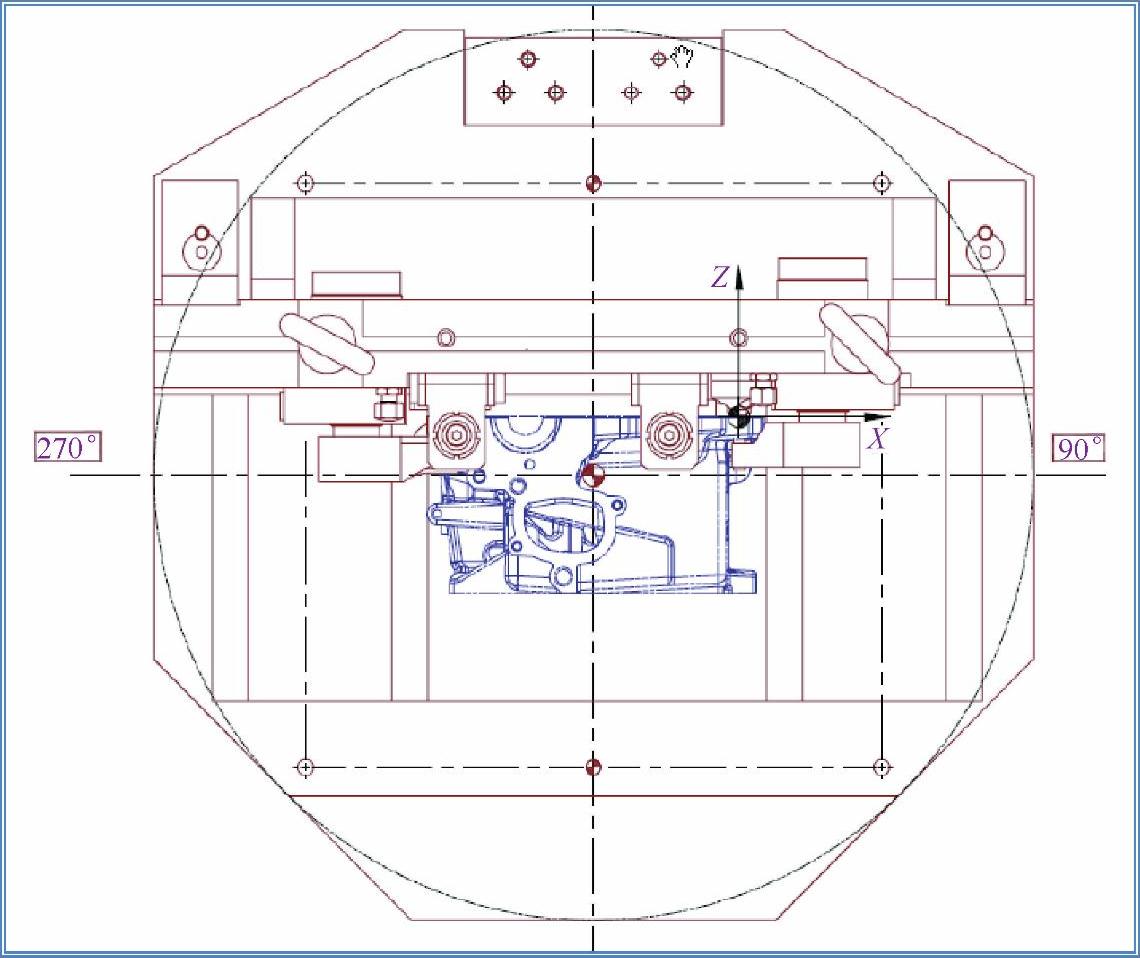

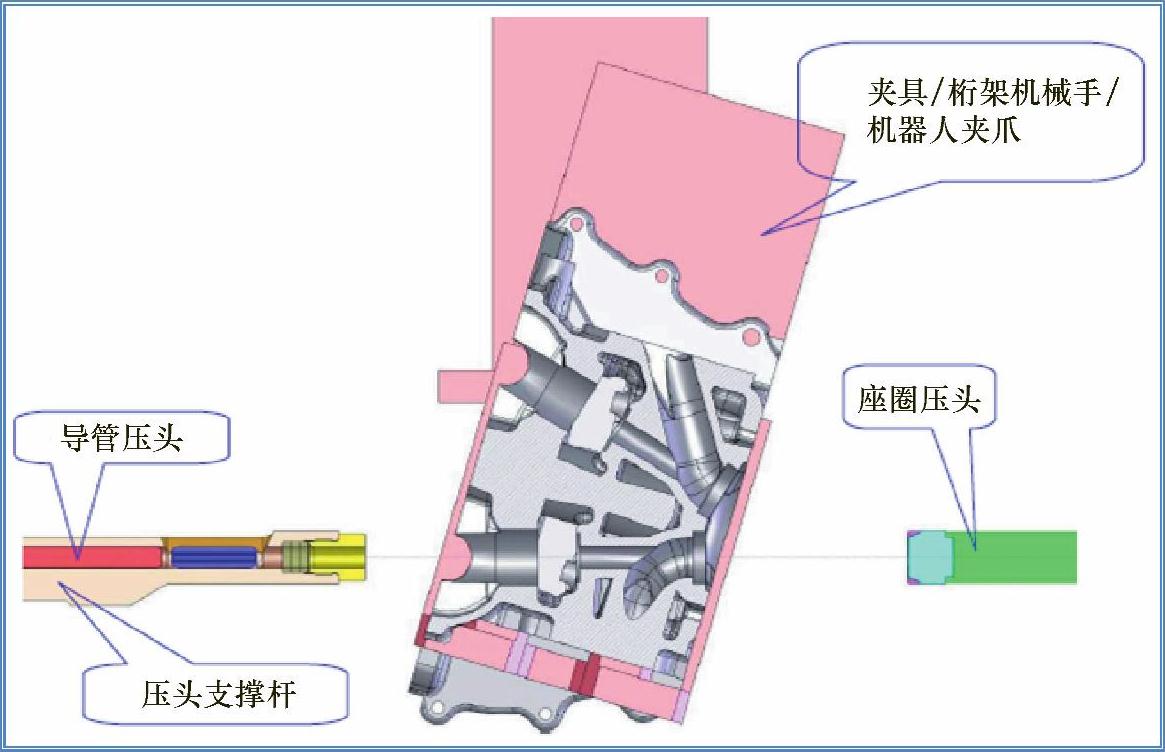

1)如图2-20所示,气缸盖位于待装配位置,夹具或夹爪旋转相应气门角度,压头位于初始位置。

图2-20 压头位于初始位置

2)如图2-21所示,压头支撑杆运动(或气缸盖本体运动)到与气门弹簧底座相接触的位置。压头支撑杆机械式互锁后固定。

3)如图2-22所示,压头将座圈压入,反作用力作用在弹簧底座和压头支撑上。

4)如图2-23所示,导管压头压入导管,导管压装力反作用于座圈压头,在座圈上产生一个反作用力,这样可以提高座圈的压装质量,还可以降低由于材料弹性造成的变形。

(3)力位移监控系统 设备必须有一个或更多力位移监测装置来监测每个压头。力位移监控软件能够允许设备操作人员对选定的气缸盖进行统计分析。设备必须具备存储单班所有气缸盖力位移曲线及相关数据的能力。力位移曲线必须很容易通过外部存储设备从USB端口下载下来。典型的导管力位移曲线如图2-24所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。