布局设计简单地说就是系统中单元的选择及单元的排列组合。在完成设备选择后,就要结合车间场地、空间结构特点及工艺约束对设备进行合理布局。要充分考虑设备之间在空间位置上的协调性,以确保生产系统物流畅通及设备的充分使用。加工设备的合理布局对加工系统中物流的合理性起到关键性作用。加工设备布局原则:

1)工艺原则。要求生产工艺过程合理并连续,生产各环节加工能力相匹配。

2)经济原则。系统的配置和布局确保产品制造成本的最低化和经济效益的最大化。

3)柔性原则。在多变的市场中,要使加工系统体现最大的灵活性和柔性,以适应产品品种及产能的变动,为今后的可持续发展留出空间。

4)安全原则。设备布置要严格遵循“安全第一”的原则,切实保证工人的操作安全,为职工提供方便、舒适、安全且符合职业卫生的工作环境。

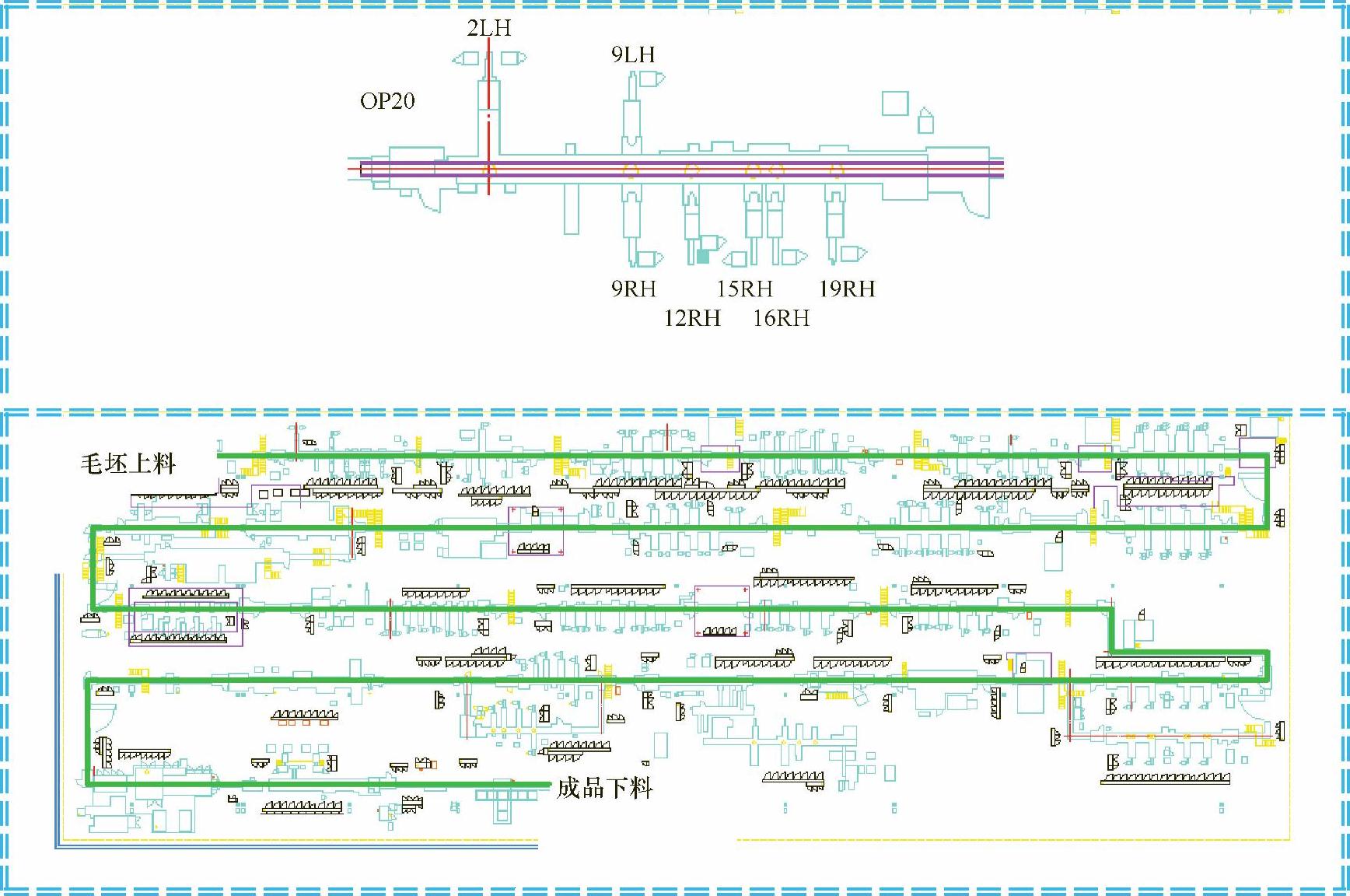

1.刚性自动化生产线布局

某刚性自动化生产线布局如图2-13所示,毛坯从“毛坯上料”位置上料,沿着绿线完成各个工序的加工,直到全部加工完成,到达“成品下料”工位。一条刚性自动化生产线包括多道工序,每道工序同时又包含了多个加工工位,图2-13中OP20一道工序包括左边2个工位和右面5个工位。

刚性自动化生产线是多工位生产过程,用工件输送系统将各种自动化加工设备和辅助设备按一定的顺序连接起来,在控制系统的作用下完成单个零件加工的复杂大系统。在刚性自动化生产线上,被加工零件以一定的生产节拍顺序通过各工作位置,自动完成零件预定的全部加工过程和部分检测过程。因此,刚性自动化生产线的结构复杂,完成加工任务的工序多,生产效率也很高,是少品种、大批量生产必不可少的加工装备。

刚性自动化生产线具有以下特点:

1)优点:生产过程的连续性、比例性和节奏性都很高,因此具有可以提高加工设备专业化水平、提高劳动生产率、增加产量、降低产品成本和提高生产的自动化水平等优点。(https://www.xing528.com)

2)缺点:由于设备高度专用化,对产品的变化缺乏适应力:如果某处发生设备故障,那么就有可能导致全线停产,带来较大损失;生产率的提高幅度不可能很大;技术改造困难较大。

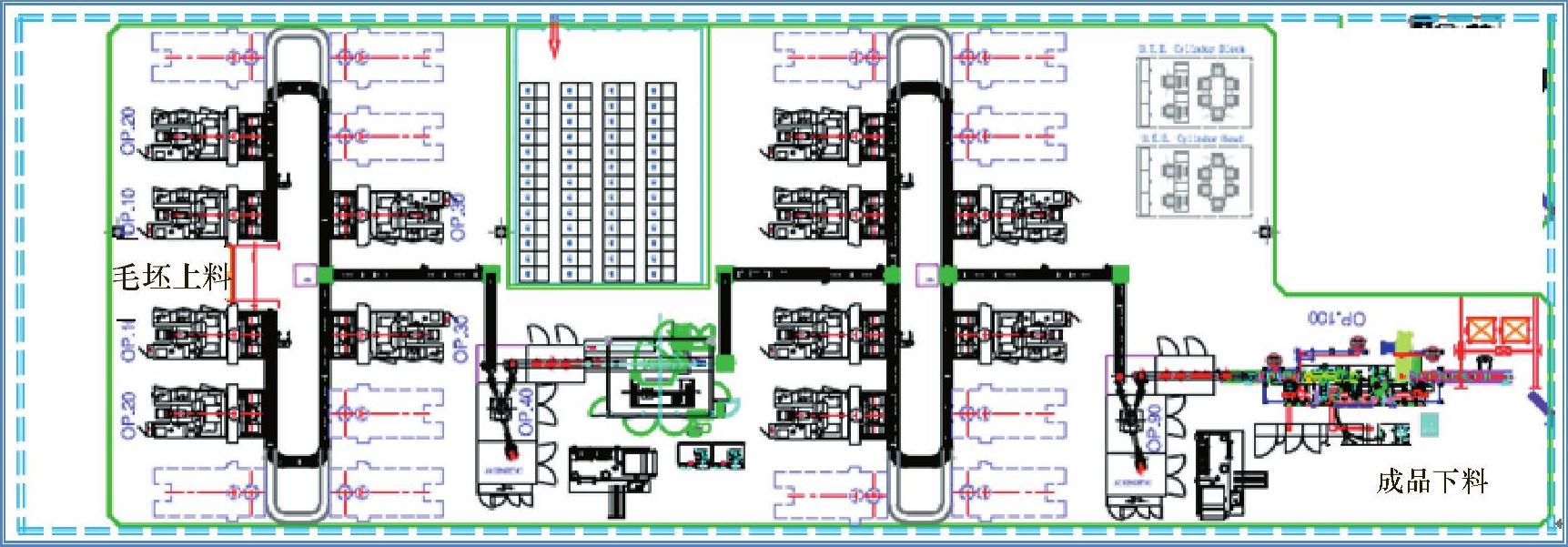

2.U形生产线布局

U形生产线是体现精益生产的核心模块,能够根据生产量的变化调整投入生产的设备台数和人员数量,以减少人力、物力的浪费为首要目标。U形生产线的布置要点是生产线的入口和出口处在相同的位置,如图2-14所示。这种生产线的主要优点是在适应生产量的变化(需求的变化)时,可以获得自由地增减所需要的作业人员人数的灵活性,即在U字形作业现场内部追加或抽减作业人员。这种生产线的布置形式在丰田公司应用得非常成功。

图2-13 某刚性自动化生产线布局

图2-14 U形生产线布局

机加工线使用U形布局是一种非常先进的布线方式,对于工序相对简单、零件种类较多的机加工工厂来说,在条件允许的情况下采取多产品混合布线的方式可能会带来意想不到的收益。一方面可以均衡劳动负荷,提高员工应对生产线异常停机的机动性;另一方面可以使各个产品的富余生产能力得到充分利用。对于单个产品的机加工线来说,每个生产循环内有十几二十秒甚至更多时间的人员等待是很常见的,鉴于其周期性特征,这段时间不能充分得到利用,只能白白浪费。通过多种产品的混线布局,既可以有效地利用这部分时间,也可以通过整合消除一些浪费;同时,结合工时平衡墙、开动率损失因素分析、线旁战略buffer(工件存储区)的设置以及建立员工岗位责任制参与设备的维护和管理等分析工具、管理措施,相信一定能够挖掘出提升加工效率的潜力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。