一个零件往往有许多表面需要加工,当然表面的加工精度是不同的。对于加工精度较高的表面,往往要经过多次加工;而对于加工精度低的表面,只需要经过一两次加工就行了。因此,拟订工艺顺序时,要抓住“加工精度高的表面”这个主要矛盾,合理安排工序和合理划分加工阶段。安排工艺顺序的原则是先粗后精,先面后孔,先基准后其他。在发动机气缸盖的机加工中,同样应遵循这一原则。

粗加工阶段在发动机气缸盖的加工过程中,安排粗加工工序,对毛坯全面进行粗加工,切去大部分余量,以保证生产效率。

半精加工阶段,在发动机气缸盖的加工中,为了保证一些重要表面的加工精度,安排一些半精加工工序,将精度和表面粗糙度要求中等的一些表面加工完成,而对要求高的表面进行半精加工,为以后的精加工做准备。

精加工阶段,对精度和表面粗糙度要求高的表面进行加工。

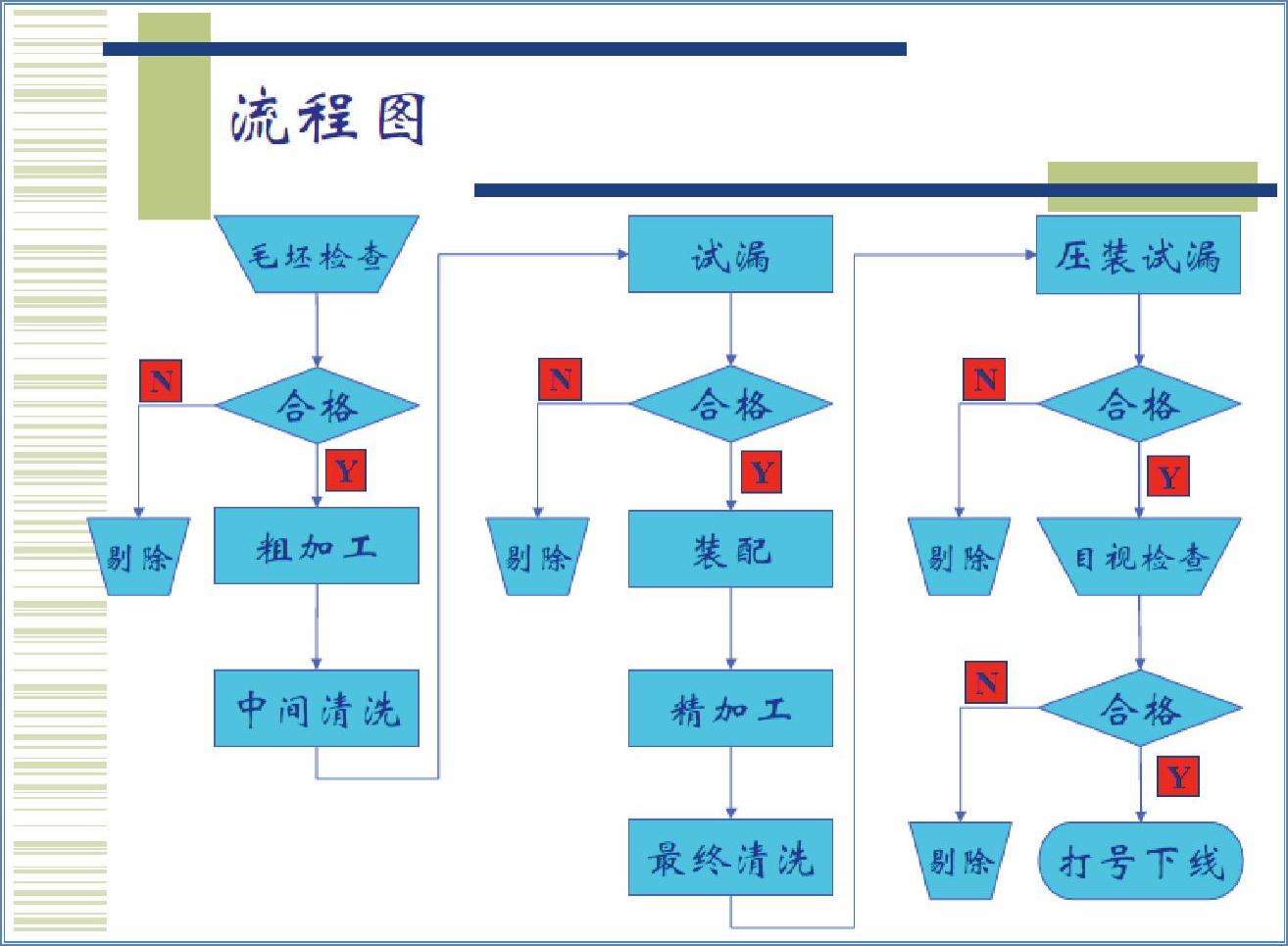

气缸盖加工工艺流程通常为毛坯上线检查—粗加工—中间清洗—中间试漏—装配—精加工—最终清洗—装配钢球堵盖—最终试漏—成品检查—打号下线,如图2-12所示。

1.粗加工工序

粗加工可以安排多道工序,对于气缸盖的粗加工而言,根据气缸盖的复杂程度有所不同,通常分为3~6道工序来完成粗加工内容,至少需要1次粗、精基准的转换。粗加工内容主要包括粗铣6个面、加工6个面上的连接螺栓孔、钻主油道孔及相关润滑油孔、粗铣凸轮轴半圆孔、粗加工火花塞孔、粗镗挺杆孔、加工气道喉部孔、粗精镗座圈导管底孔等。

图2-12 气缸盖加工工艺流程

2.中间清洗工序

中间清洗对于任何一款发动机气缸盖的加工都是必不可少的,是为后续相关工序服务的。中间清洗主要用于保证中间试漏有一个清洁度较高的气缸盖,从而保证试漏精度;保证座圈导管底孔的清洁度,从而保证座圈导管的压装精度;保证凸轮轴半圆孔以及凸轮轴瓦盖安装螺栓孔的清洁度,从而保证凸轮轴瓦盖的装配精度。

3.中间试漏工序

气缸盖试漏的目的是为了防止三漏:漏水、漏油和漏气。通常在毛坯出厂前,会根据毛坯的复杂程度以及毛坯是否经过了不同程度的预加工,进行气道、水套和油道的泄漏测试。气道测漏是必须做的,通常在气缸盖的机加工过程中是不进行气道测漏的。因为在粗加工工序所有油道均完成了加工,同时精加工部分的余量均不超过1mm,所以中间试漏通常主要用于测量油道的泄漏情况。另外,根据气缸盖水套型腔的复杂程度,还要进行水套泄漏测试,尽可能早地剔除废品,节约后续加工成本。

4.座圈导管压装工序

座圈导管压装工序是气缸盖加工中非常关键的一道工序。这是因为座圈导管的压装质量直接影响到精加工工序的加工质量以及发动机的整体运行性能。严重时,座圈或导管脱落会造成严重的发动机故障或交通事故。因此,合理的压装工艺以及正确的压装过盈量设计是非常关键的。压装座圈的过盈量高于压装导管的过盈量,压装座圈的过盈量通常为0.06~0.12mm,而压装导管的过盈量通常为0.03~0.07mm。

5.凸轮轴瓦盖装配工序(https://www.xing528.com)

只要涉及装配,都必须考虑两个基本的要求:一是保证装配位置的准确性,二是保证装配好后气缸盖凸轮轴孔所能承受的载荷。因此,如何保证这两点就成为了该工序的重点内容。装配位置的准确性通常由定位销来保证,凸轮轴孔所承受的载荷通常通过螺栓的强度以及螺栓拧紧力矩来控制。

6.精加工工序

精加工同样可以安排多道工序,对于气缸盖的精加工而言,根据气缸盖的复杂程度有所不同,通常分为2~4道工序来完成精加工内容。精加工内容主要包括精铣6个面、精铰火花塞孔及攻螺纹、精镗挺杆孔、加工座圈导管孔、粗精镗凸轮轴孔油封孔、精铣止推面和精铰装配定位销孔等。

7.最终清洗工序

最终清洗机是非常关键的一台设备,它需要将气缸盖上所有的孔系及型腔清洗干净,确保气缸盖成品的清洁度。通常气缸盖的清洁度为20~30mg,因此需要通过浪涌清洗、定点清洗、高压清洗和漂洗等工位来完成清洗过程。

8.最终试漏工序

最终试漏工序是保证气缸盖产品泄漏量在合理范围内的最后一次检查。对于构造及型腔比较简单的气缸盖,只需要做水套泄漏测试;对于构造和型腔比较复杂的气缸盖,则需要同时进行油道、油室和水套的泄漏测试。例如:某气缸盖的泄漏测试要求为138kPa空气压力下,水套和油道的最大泄漏允许值为6mL/min。

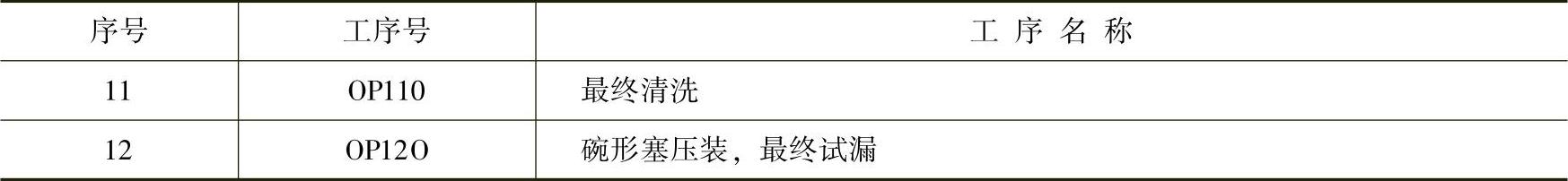

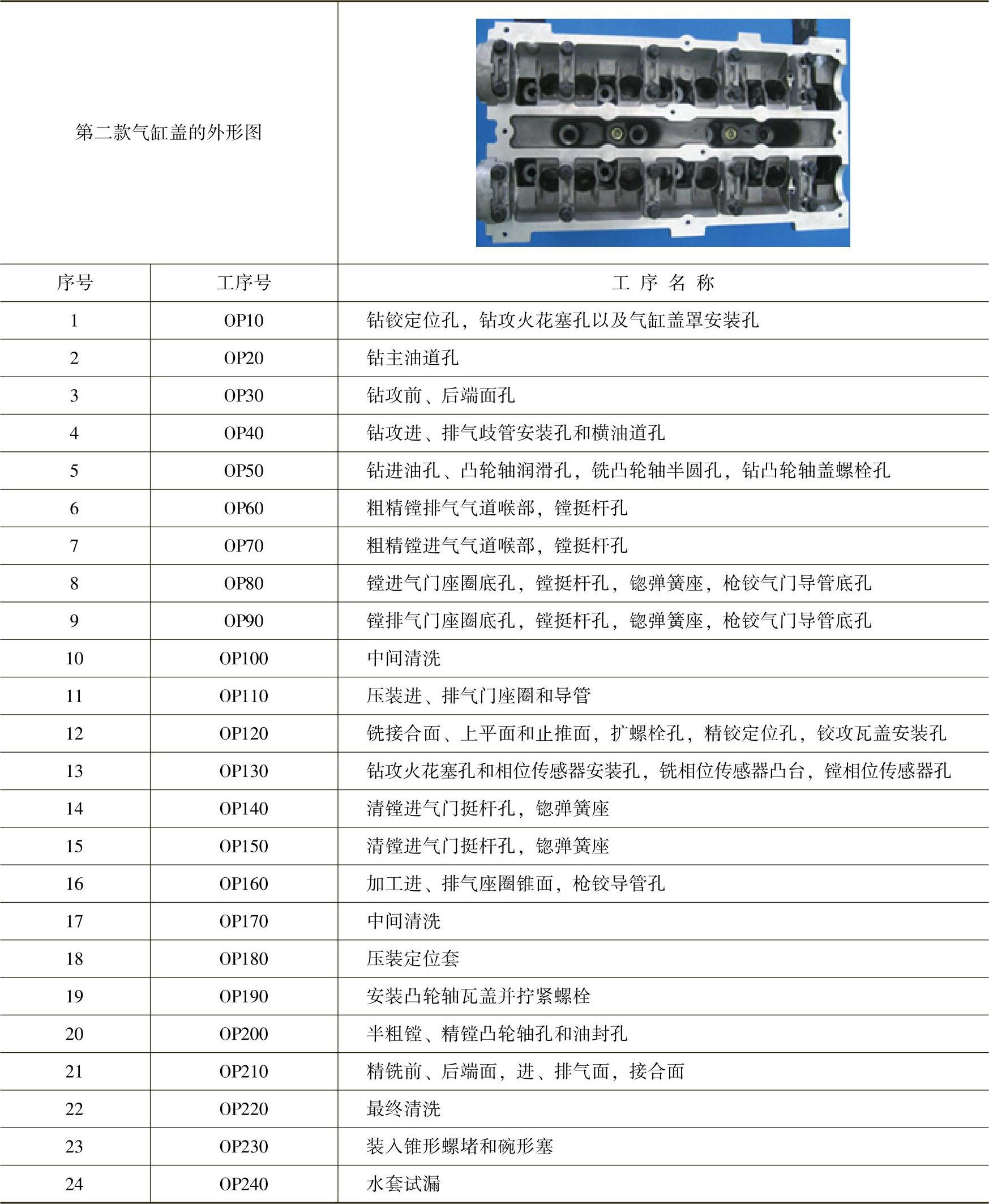

根据气缸盖构造和复杂程度的不同,其工艺流程也不完全相同。下面分别介绍两款气缸盖的工艺流程。第一款气缸盖的外形图和工艺流程见表2-1。第二款气缸盖的外形图和工艺流程见表2-2。

表2-1 第一款气缸盖的外形图和工艺流程

(续)

表2-2 第二款气缸盖的外形图和工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。