1.工序号

工序号通常用OP开头,OP是英文单词Operation(工序的意思)的缩写。在工序编号时,通常以10的整数进行编号,如OP10、OP20、OP30等。这样做的好处是当以后产品有更改或产能有提升时,便于增加工序,如要在OP20与OP30之间增加一道工序时,可以用OP25、OP28、…。

2.工序与工位

工序与工位这两个概念是不一样的,工序比工位的范围要大,通俗地说:一道工序可以有一个或多个工位。例如:在一台柔性清洗机内部,有多个工位,如去毛刺工位、紊流清洗工位(用于清洗水套)、定点清洗工位、高压清洗工位(用于清洗油道)、吹干工位和真空干燥工位等。上述所有工位属于同一台机床,所以只能称为一道工序。

3.干式加工与湿式加工

干式加工是指刀具在切削加工时不使用冷却液来冷却刀具和工件。湿式加工是指刀具在切削加工时使用冷却液来冷却刀具和工件。对于铸铁气缸体,可以采用干式加工,也可以采用湿式加工。但从制造成本、刀具使用寿命、铁屑回收和粉尘处理等各方面综合考虑,铸铁气缸体在铣削时一般采用干式加工,但钻孔、扩孔、铰孔和镗孔一般采用湿式加工;对于铝气缸体,所有加工方式,如铣削、钻孔、扩孔、铰孔和镗孔,都必须采用湿式加工。不管是铸铁气缸体,还是铝气缸体,珩磨工序必须采用冷却液。对于铸铁气缸体,切削加工使用的冷却液浓度一般为5%左右,如果是精加工,则可以适当提高冷却液的浓度,例如8%~10%。对于铝气缸体,切削加工使用的冷却液浓度一般为10%左右。珩磨加工时,不管是铸铁气缸体还是铝气缸体,冷却液浓度一般要求为10%左右。

4.集中冷却方式与单机冷却方式

如果采用湿式加工,则有两种方式向机床提供切削液:集中冷却方式和单机冷却方式。集中冷却方式是指用一套冷却液过滤设备向多台机械加工设备循环提供冷却液,并对回流冷却液中的铁屑或铝屑进行分离后,再对冷却液进行精过滤处理,过滤精度一般为20~30μm。单机冷却方式是指每台机械加工设备各自带有一套小型的冷却液过滤单元,使用后的冷却液回流后就在自带的过滤单元中进行过滤处理。相对单机冷却方式而言,集中冷却方式虽然初期投入资金大,但冷却液的使用寿命较长,一般为3~5年,因此,在批量加工时,冷却液的单件分摊成本相对较低,单机冷却方式的冷却液使用寿命一般为1~3个月。不仅如此,集中冷却过滤设备可以独立于机加工设备进行布置,便于对铁屑或铝屑进行集中分离和回收处理。

5.机床的循环时间

机床的循环时间(节拍时间)是指从当前工件的上料开始到下一个工件开始上料为止所经历的时间。

6.机床的开动率与可动率

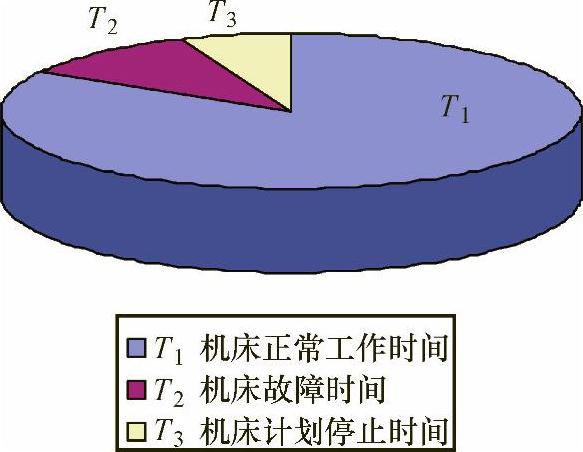

为了便于讲解,先假设一个班次的总时间为W,它由如下时间段组成:机床正常工作时间T1、机床故障时间T2和机床计划停止时间T3。即W=T1+T2+T3。则机床的开动率=(T1/W)×100%=[T1/(T1+T2+T3)]×100%;但是,机床的可动率=[(T1+T3)/W]×100%=[(T1+T3)/(T1+T2+T3)]×100%。说明:机床计划停止时间包括安排操作工人休息而人为停机的时间(如上午、下午各10min)、安排班前会或自主保全或5S活动而人为停机的时间、人为停机而进行换刀的时间、人为停机而进行更换夹具和人为停机去更换冷却液等的时间。在机床计划停止时间内,这时机床是完好的、可用的,是生产上有意地、人为地停止。机床工作时间饼图如图1-10所示。(https://www.xing528.com)

图1-10 机床工作时间饼图

7.生产线综合效率

生产线综合效率的英文全称是Overall Equipment Effi- ciency,简称OEE。为了便于讲解,先假设一个班次的总时间为W,在该班次内共计加工了N件合格的工件。如果机床的循环时间为C,则可以知道,在该班次内加工合格工件的总时间=NC,则有OEE=(NC)/W×100%,即生产线综合效率(OEE)=该班次加工出合格工件而占用的总时间÷该班次的总时间×100%。

8.气缸孔珩磨的作用

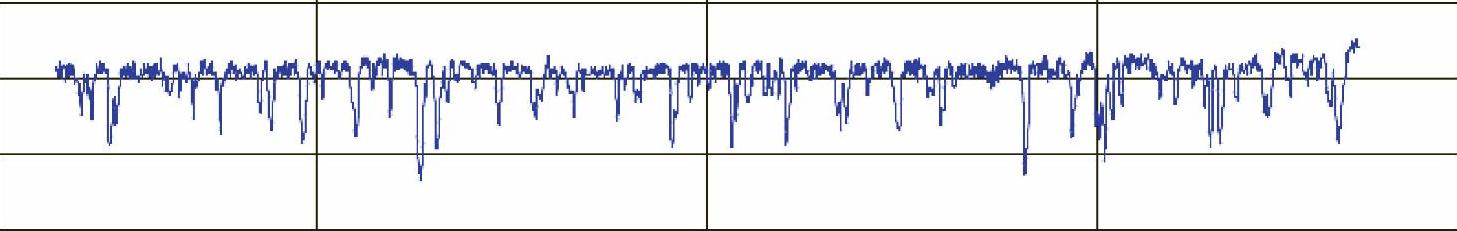

气缸孔珩磨后可在气缸孔表面形成一种特殊的表面纹理,这种表面由具有储油功能的深槽及深槽之间微小的支承平台表面组成。因此,气缸孔珩磨后,可以使气缸孔表面具有良好的耐磨性能和油膜储存性能,还可以降低机油消耗率,并能减少发动机的磨合时间,从而降低发动机的制造成本,缩短发动机的制造节拍时间。气缸孔珩磨后的表面轮廓放大如图1-11所示。

图1-11 气缸孔珩磨后的表面轮廓放大

9.曲轴孔珩磨的作用

曲轴孔采用珩磨后可以良好、稳定地保证5个曲轴孔的同轴度。同时,因为珩磨刀具中的珩磨条是金刚石材料,十分耐磨,所以5个曲轴孔直径的一致性非常好,并且珩磨刀具的使用寿命十分长。顺便说明一下,为了降低发动机的噪声,措施之一是减小发动机曲轴的主轴颈和气缸体曲轴孔主轴瓦的配合间隙。因此,在发动机装配时,曲轴的主轴瓦是需要配瓦的,即选择合适厚度的主轴瓦,以保证曲轴孔直径和曲轴主轴颈直径的配合间隙在一个合理的范围内。珩磨后的曲轴孔直径一致性好,即曲轴孔直径散差小、直径波度小,对曲轴的主轴颈配瓦是有利的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。