1.发动机机体

发动机机体同时承受着热负荷和机械负荷,本质上是多物理场耦合工作体,图1-5是某V6发动机机体热分析、结构分析和热—结构耦合分析的有限元模型。

机体、缸盖的热分析特别重要,热疲劳是失效和“拉缸”的主要原因,为保证可靠性与耐久性,可以应用有限元技术分析机械和热负荷下的刚度、强度,如图1-6所示。

图1-5 V6发动机有限元整体模型

图1-6 缸盖、机体分析

有限元方法可以算出机体的固有频率及模态,以控制噪声源。此外还可以模拟机体的热冲击实验、热—结构耦合分析,计算出机械负载、热负荷双重作用下机体的变形和应力分布。

2.曲柄连杆机构运动件

活塞、曲柄连杆等运动件是承受热-机械耦合负荷的部件,因为往复运动,其质量对整个发动机性能非常重要。有限元热和机械载荷下的分析可以为设计提供依据。连杆强度是发动机设计关键,有限元柔体—柔体接触计算功能可以准确模拟连杆与大头盖、活塞销、曲柄间联合工作状况,如图1-7所示。

有限元模态分析功能可以计算出曲轴扭转与弯曲模态,通过频率优化以减小共振。有限元的疲劳计算功能,能进行曲轴的疲劳分析,预测疲劳寿命。应用有限元技术对曲轴轴颈及油膜进行流-固耦合分析,可以评价曲轴的耐磨性,曲轴的有限元模型如图1-8所示。

曲轴连杆机构运动件的重量优化设计,不仅节省材料,使发动机重量降低,而且对改善发动机整体的工作状况特别有效,有限元形状优化的功能可以对活塞内腔、活塞销孔、连杆形状、曲轴圆角和曲柄臂尺寸进行优化设计。

图1-7 曲柄连杆机构的柔体运动学、动力学分析

图1-8 曲轴的有限元模型

3.配气机构

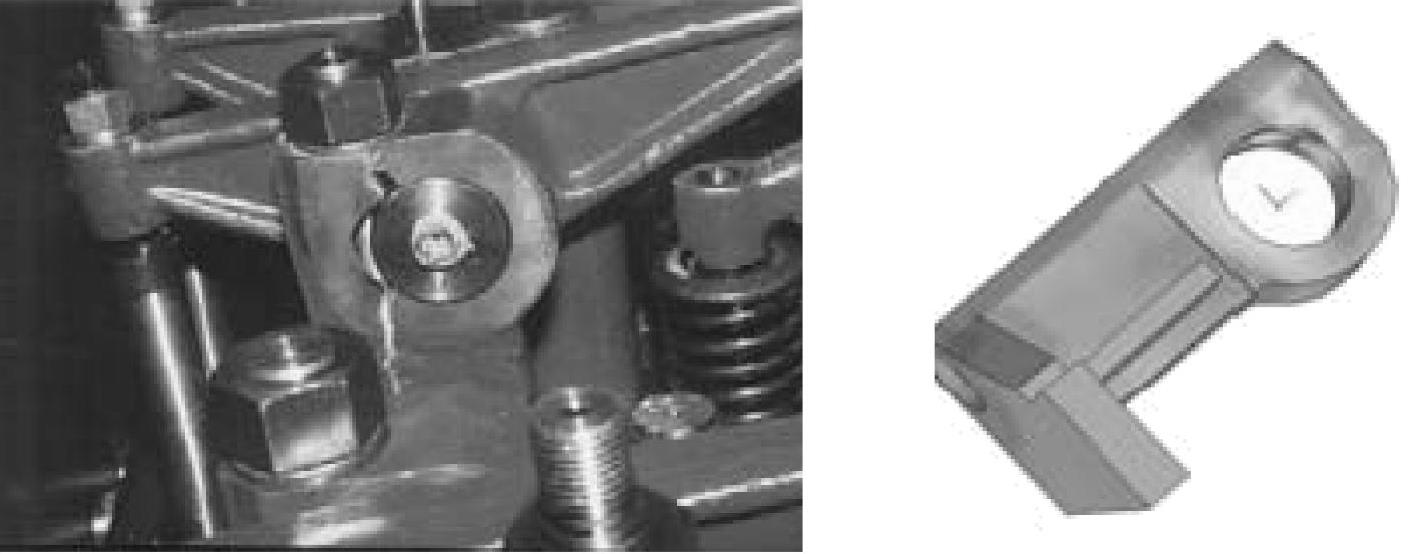

进排气门、气门弹簧、摇臂、推杆、挺杆、凸轮轴、正时齿轮组成的配气机构直接影响发动机性能,要求进行精确计算。通过有限元分析能够考虑配气机构中各个部件的弹性变形,从而取得比刚体假定更精确的凸轮-气门运动规律。气门弹簧承受高频交变载荷,随着多气门设计的发展趋势,对弹簧尺寸限制加大,有限元非线性瞬态动力分析及疲劳分析的功能,可用于分析非线性变节距弹簧高应力破坏及疲劳损坏问题。进、排气门受高速冲击载荷和高温载荷作用,有限元技术可以对热-结构耦合问题进行仿真分析,对进、排气门进行疲劳寿命预测。

配气机构分析中存在着大量的接触问题,有限元软件中高级接触单元、接触向导、智能化接触参数设置功能可以引导设计工程师方便地进行配气机构的非线性分析,解除了非线性参数选取试凑的麻烦,加速分析进度。图1-9为利用有限元结构分析找到了摇臂座裂纹发生的原因,提出改进方法的案例。

4.进排气系统

进排气系统的设计涉及结构-热-流体-声的综合作用,是典型的多物理场问题。有限元流体动力学计算功能可分析气道的流场分布(图1-10)、压力分布、温度分布、湍流动能、湍流耗散率,得到气道几何形状对进气效率的影响;通过有限元流场优化,可降低发动机由于进、排气阻力而造成的功率损失。

图1-9 气门摇臂的有限元分析

图1-10 流场分布

a)进气螺旋 b)增压器涡轮分析

进气、排气系统是汽车噪声的主要声源。有限元声场分析和声场优化可求解出声压分布及分贝级别。通过对消声器的声-流体-结构耦合的优化仿真,有助于降低排气噪声,减小排气阻力。

5.燃油供给系

燃油喷射和进气螺旋关系到燃烧和排放,有限元流体动力学分析及优化功能允许设计师在物理样机制造之前考查多种气道方案,从而得到最优设计。

国家已经禁止化油器车销售,电喷技术普遍应用,它通过电控实现智能燃油供给,提高功率和控制排放,有限元多物理场仿真技术可模拟电喷过程的“电-磁-结构多场耦合”的工作状况,用于电喷系统的结构设计和性能评价。

6.冷却系

冷却系设计焦点是结构、空气、水、油中热的流动和传递过程。通过有限元分析可以得到冷却系内温度分布、结构壁面的对流换热系数等,从而为冷却系的设计提供参考。

7.传动系

变速器、离合器、万向节、主减速器、差速器、半轴、液力耦合器与液力变速器等组成的传动系承担功率传递功能,部件在随机高载荷条件下工作,强度和振动问题始终是主要矛盾。以主传动弧齿锥齿轮为例,过去FEM分析只能针对啮合过程的一个状态分析,现在有限元技术可以在啮合运动全过程中分析齿轮副的强度和刚度。分析对象可以包含齿轮轴和轴承座,以便于发现因为齿轮轴或轴承座刚度不足而造成的弧齿锥齿轮副碎齿问题。齿轮滚动接触分析如图1-11所示。(https://www.xing528.com)

图1-11 齿轮滚动接触分析

高档汽车采用的液力变矩器是靠流体在泵轮、导轮和涡轮间液体耦合的相互作用工作的。有限元流体和非线性流-固耦合的分析功能,可用于预测其工作性能与可靠性。

扭转振动是传动轴设计的关键技术之一。有限元模态分析可准确预测其固有频率及振型,用于指导设计。

万向节密封套在大变形条件下工作,设计上寿命至少要求达到一个大修期。有限元技术可以对密封套进行寿命及密封性能预测,得出不同的轴交叉角与应力关系曲线,从而指导密封套的设计,其局部应力变化如图1-12所示。

图1-12 密封套局部应力变化

8.承载和行驶系

汽车承载和行驶系是高负荷安全构件,可靠性特别重要。有限元技术可以进行非线性柔体运动学、动力学仿真和优化设计。

车架和车身结构,基本是由梁组件焊接(铆接)而成,分析中可用梁单元模型。有限元软件有梁断面几何参数生成和定义单元的断面形状功能,能以真实断面形状显示梁单元,通过后处理能在断面上显示应力结果、按工程习惯绘制弯矩图等,极大方便了梁系模型应用。

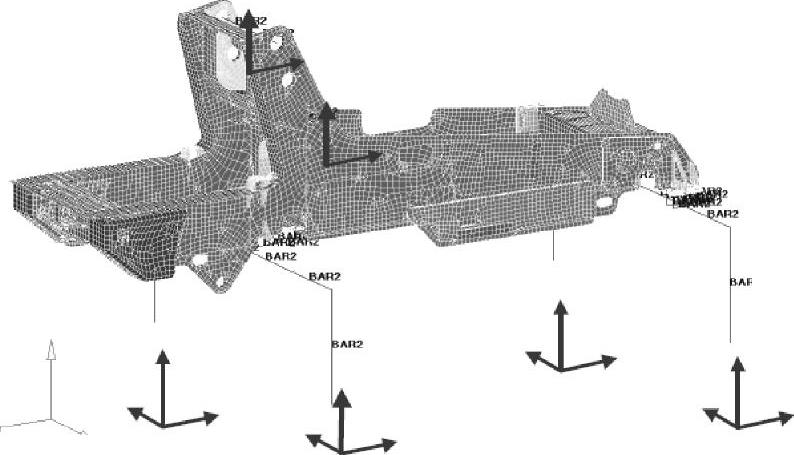

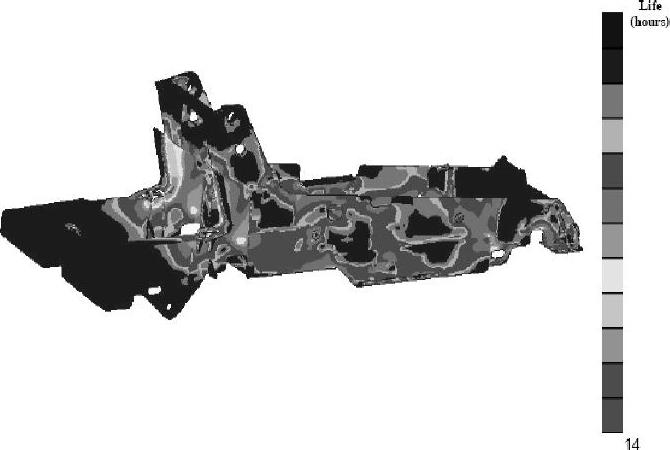

2001年,John Deere技术中心公布了“车辆结构耐久性试验与仿真分析一体化技术”研究的部分成果(这一技术由美国国防部资助)。研究报告中指出,有限元分析技术可以在装备虚拟样机阶段进行“现场试验”,有限元分析结果可以与实验室、试车场的分析结果进行相关分析,并相互验证,在设计阶段评估装备的结构寿命,降低设计风险。

图1-13所示为John Deere技术中心建立的车身的有限元模型和分析结果验证情况。图1-14所示为有限元模型的加载条件,图1-15所示为计算得到的寿命分布云图。

图1-13 车身的有限元模型和分析结果验证情况

图1-14 有限元模型加载条件

图1-15 寿命分布云图

报告最后指出,车辆整体结构耐久性是可以预测的;车辆整体结构耐久性预测比试验的效率要高很多;能够节约很多经费;在投入生产之前,车辆整体结构耐久性还可以进一步优化。

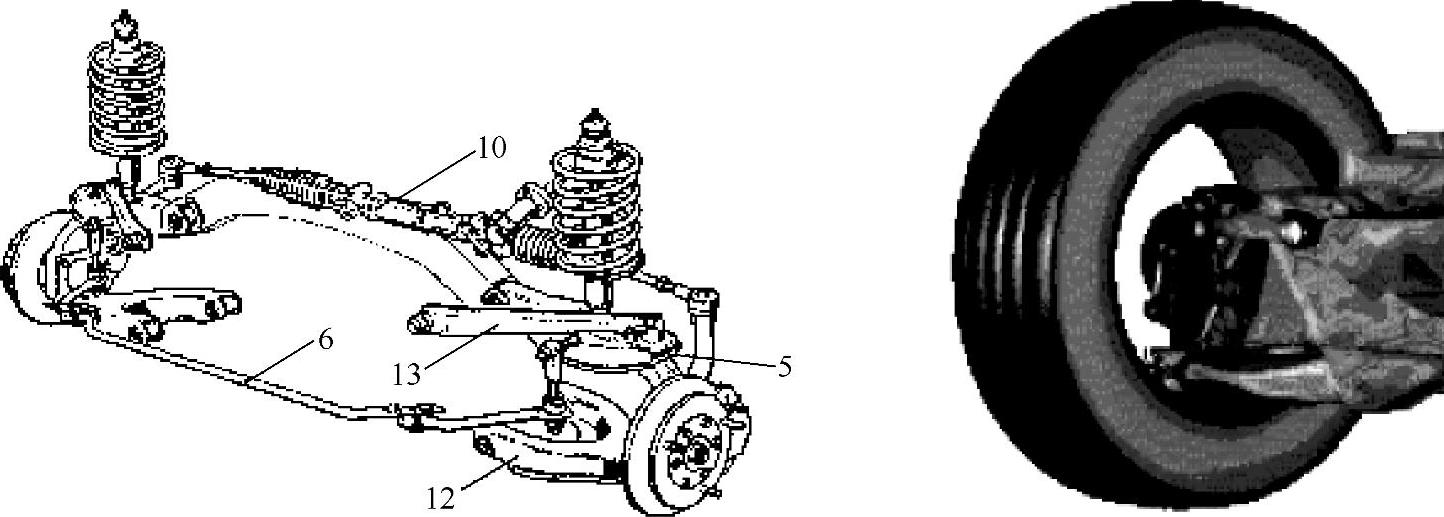

传统上动力学分析对象只能是刚体,应力分析的弹性体只能是被约束的。例如,图1-16所示的悬架系统的动力学分析现在不需要对各机构部件刚化,可以在考虑结构弹性的同时分析其运动情况和应力响应,从而提高分析精度。

9.转向系与制动系

动力转向设计中,利用有限元技术进行流体分析可计算出管路中流经各阀门、油管、油泵等处的油液流量、压力,利用流-固耦合分析可计算出动力油缸活塞的运动及应力,从而保证转向特性。

制动系统是一个重要噪声源,制动器本身的振动也影响其工作的可靠性与稳定性,AN-SYS的矩阵单元和约束方程的手段,允许添加阻尼和方程约束,从而方便地建立更符合实际的制动器摩擦耦合模型,进行模态分析,对制动器的尖叫声进行估评,从而抑制制动噪声。

10.座椅总成

座椅设计不单是舒适性,相关的安全性标准规定了座椅对乘员保护的严格要求,座椅大变形计算成为常规的分析。采用有限元非线性计算功能,可以对座椅靠背和头枕对乘员保护性能进行评判。

11.汽车电子、电器

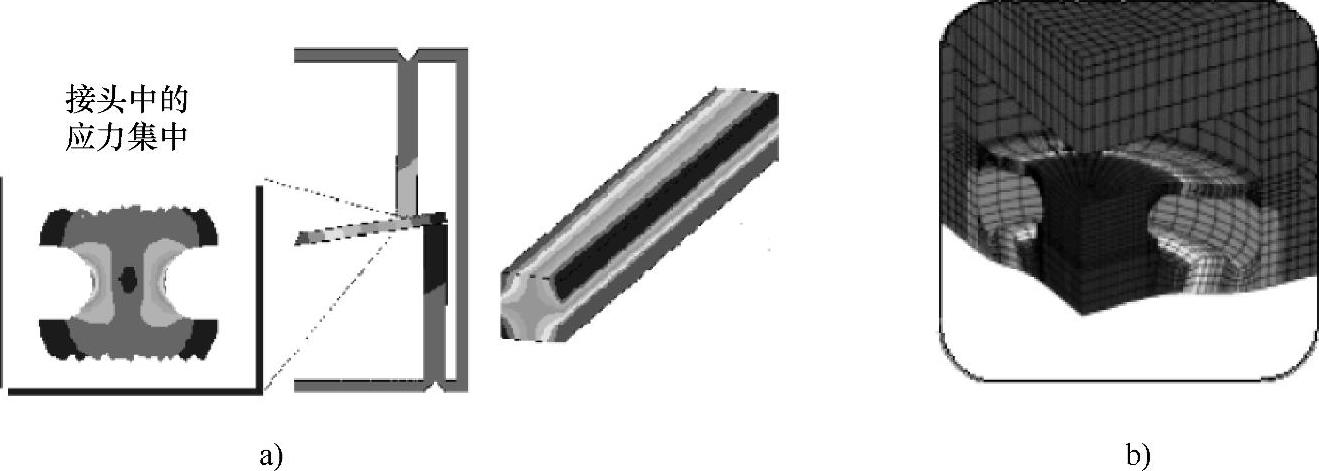

现代汽车已从单一的机械产品变为机电产品,ABS、电子喷射、微机电系统已占到相当的比例。有限元多物理场仿真功能,在汽车电子、电气领域有广泛的应用。图1-17a所示为利用有限元技术计算封装好的薄膜电阻传感器芯片的热应力分布。图1-17b所示为陀螺压电梁在共振时的电压分布以及结构中4μm宽接头处的应力集中。接头的设计通过优化,可以保证其有足够的弹性。

图1-16 悬架车轮系统分析结果

图1-17 电子产品应力分析

a)芯片的热应力 b)应力集中

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。