热拌沥青混合料的配合比设计包括目标配合比设计阶段、生产配合比设计阶段及生产配合比验证阶段。通过配合比设计决定沥青混合料的材料品种、矿料级配及沥青用量。沥青混合料的配合比设计采用马歇尔试验设计方法,并对设计的沥青混合料进行浸水马歇尔试验、水稳定性检验及车辙试验进行抗车辙能力检验。配合比设计各阶段都必须进行马歇尔试验,经配合比设计得到的沥青混合料应符合规定的马歇尔试验设计技术标准。矿料级配应符合规范要求。高速公路和一级公路的热拌沥青混合料的配合比设计应遵照上述三阶段设计步骤。

用工程实际使用的材料计算各种材料的用量比例,配合成表8-12规定的矿料级配,进行马歇尔试验,确定最佳沥青用量。以此矿料级配及沥青用量作为目标配合比,供拌和机确定各冷料仓的供料比例、进料速度及试拌使用。

生产配合比设计阶段,对间歇式拌和机,必须从二次筛分后进入各热料仓的材料取样进行筛分,以确定各热料仓的材料比例,供拌和机控制室使用。同时反复调整冷料仓进料比例以达到供料均衡,并取目标配合比设计的最佳沥青用量、最佳沥青用量±0.3%等三个沥青用量进行马歇尔试验,确定生产配合比的最佳沥青用量。

表8-12 热拌沥青混合料马歇尔试验技术标准

注1.粗粒式沥青混凝土稳定度可降低1kN。

2.I型细粒式及砂粒式沥青混凝土的空隙率为2%~6%。

3.沥青混凝土混合料的矿料间隙率(VMA)宜符合要求。

4.当沥青碎石混合料试件在60℃水浴中浸泡即发生松散时,可不进行马歇尔试验,但应测定密度、空隙率、沥青饱和度等。(https://www.xing528.com)

生产配合比验证阶段,拌和机采用生产配合比进行试拌、铺筑试验段,并用拌和的沥青混合料及路上钻取的芯样进行马歇尔试验检验,由此确定生产用的标准配合比。标准配合比应作为生产上控制的依据和质量检验的标准。标准配合比的矿料级配至少应包括0.075、2.36、4.75mm(圆孔筛0.074、2.5、5mm),三档的筛孔通过率接近要求级配的中值。经设计确定的标准配合比在施工过程中不得随意变更。生产过程中,当进场材料发生变化,沥青混合料的矿料级配、马歇尔试验技术指标不符合要求时,应及时调整配合比,使沥青混合料质量符合要求并保持相对稳定,必要时重新进行配合比设计。

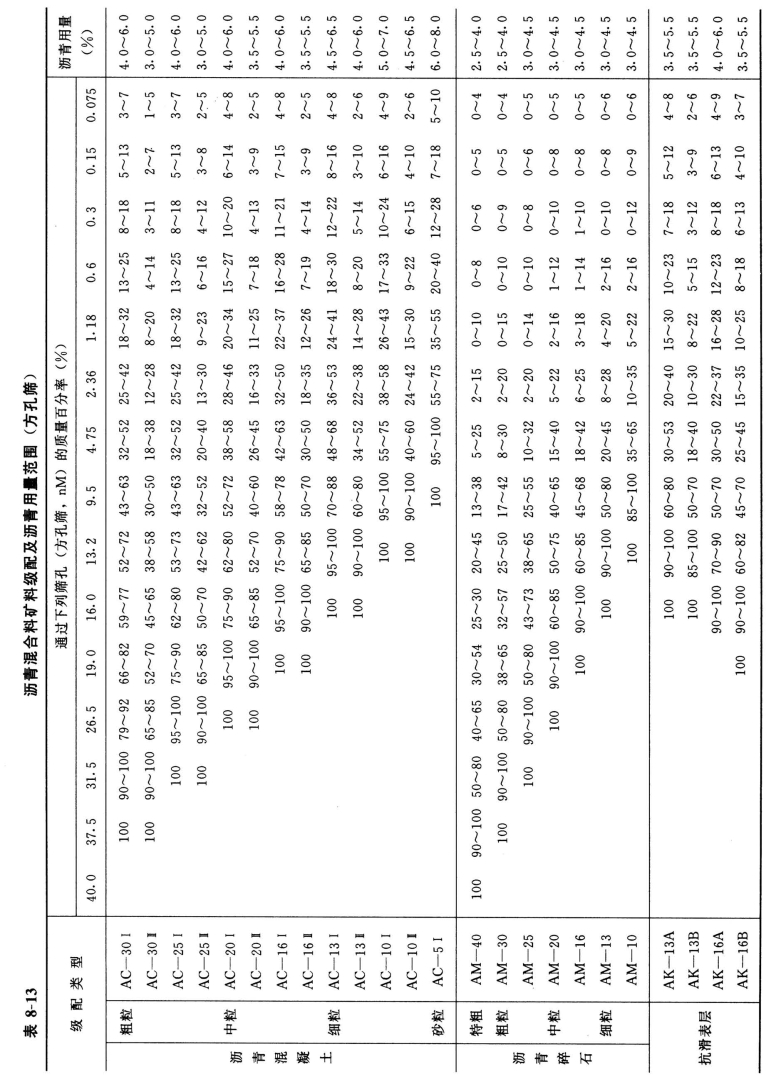

沥青混合料的沥青最佳用量,通常以马歇尔稳定度试验来确定。其方法是首先从表8-13所列的或已有经验所选定的沥青用量范围内,以0.5%间隔变化沥青用量拌制成混合料,分别制备不同沥青用量的马歇尔试验试件。然后用马歇尔试验仪测定其稳定度和流值,并测定其容重和计算其空隙率。根据试验和计算的结果分别绘出沥青用量与密度、沥青用量与稳定度、沥青用量与流值、沥青用量与空隙率的关系曲线图(见图8-7),并在后三个图内求出满足各项技术指标的沥青用量范围。其中满足所有技术指标的沥青用量范围即为共同范围。通常采用共同范围的中间值作为最佳的沥青用量。有时,亦可根据本地区的具体情况,在共同用量范围内选用适当的沥青用量。例如交通量较大和预计会产生较大车辙的路段,可在中间值与下限之间选择;交通量较小、多雨潮湿或寒冷的地区,则可在中间值与上限之间选择。

图8-7 沥青用量与密度、稳定度、流值和空隙率的关系曲线

确定沥青最佳含量的方法是:首先由图8-7中求取相应于密度最大值的沥青用量a1,相应于稳定度最大值的沥青用量a2及相应于规定空隙率范围的中值(或要求的目标空隙率)的沥青用量a3,按式OAC1=(a1+a2+a3)/3求取三者的平均值作为最佳沥青用量的初始值OAC1。然后求出各项指标均符合表8-12沥青混合料技术标准的沥青用量范围OACmin—OACmax,按式OAC2=(OACmin+OACmax)/2求取中值OAC2。按最佳沥青用量初始值OAC1在图8-7中求取相应的各项指标值,当各项指标均符合表8-12规定的马歇尔设计配合比技术标准时,由OAC1及OAC2综合决定最佳沥青用量(OAC)。当不能符合表8-12的规定时,应调整级配,重新进行配合比设计,直至各项指标均符合要求为止。由OAC1及OAC2综合决定最佳沥青用量(OAC)时,宜根据实践经验和道路等级、气候条件下列步骤进行,一般可取OAC1及OAC2的中值作为最佳沥青用量(OAC)。对热区道路以及车辆渠化交通的高速公路、一级公路、城市快速路、主干路,预计有可能造成较大车辙的情况时,可在OAC2与下限OACmin范围取值,但不宜小于OAC2的0.5%。对寒区道路以及其他等级公路与城市道路,最佳沥青用量可以在OAC2与上限值OACmax范围内取值,但不宜小于OAC2的0.3%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。