活塞环分气环和油环。气环的主要功用是密封活塞与气缸之间的间隙,防止燃烧室中的高温、高压燃气窜入曲轴箱,同时将活塞顶部的大部分热量传给气缸壁及冷却介质;油环的主要功用是刮除气缸壁上多余的润滑油,防止润滑油窜入燃烧室,并使润滑油油膜沿气缸壁均布,以减少活塞环与气缸壁间的摩擦阻力及磨损。

活塞环的工作条件极为恶劣,在高温、高压燃气环境中承受弯曲、冲击及燃气的侵蚀,润滑油膜难以建立,处于边界摩擦和半干摩擦状况,容易损伤。活塞环的主要损伤形式为磨损和折断,磨损的结果使气缸密封性下降,柴油机性能恶化,所以活塞环磨损量大小直接决定了柴油机大修周期的长短。

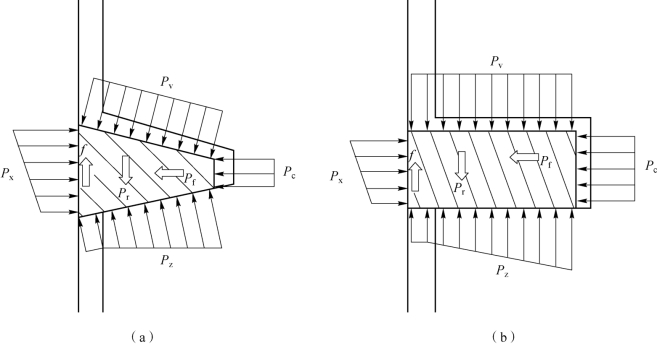

活塞环上承受的力为交变负荷,同时受到气体压力、环的自身弹力、往复运动惯性力、摩擦力等,某型坦克柴油机第一道活塞环为梯形环,第二道环为矩形环,其受力情况如图7-9所示。

按照磨损部位的不同,可将活塞环磨损分为外圆面磨损和上、下端面磨损;根据磨损的种类,可将活塞环磨损分为正常磨损、黏着磨损(划伤,擦伤)、磨料磨损和腐蚀磨损。在实际工作中,这些磨损现象不会单独出现,而是同时存在且相互影响。

1.活塞环外圆面磨损

在活塞环环背间隙中燃气压力的作用下,活塞环与气缸壁面的摩擦会引起活塞环外圆面磨损。此外,由于加工、装配、热变形以及磨损等原因,缸径尺寸沿轴线发生变化,使活塞环为适应缸径变化而做径向运动,也会造成活塞环外圆面的磨损。外圆面的磨损,一般在活塞环开口附近磨损最大,在开口的对面较小。其原因有两方面:一方面,开口附近漏气,油膜容易遭到破坏;另一方面,活塞环从自由状态装入气缸后,各处弹力不均匀,开口处的弹力较大。

图7-9 活塞环受力示意图

活塞环外圆面最大磨损常出现在气缸上止点位置,因为该处受高温气体作用,破坏了油膜,造成易于熔着的条件,从而加速了活塞环的磨损。通常,所谓的正常磨损实际上包含了轻微的熔着磨损和磨料磨损。各道环外圆面磨损量不一样,某型坦克柴油机第一道气环磨损量最大,第二道环约为第一道的一半,油环的磨损量最小。

2.活塞环上、下端面磨损

受柴油机转速和气体压力等因素影响,活塞环在行程中以不同的方式周期性地与环槽上、下端面脱离或接触,这种不规则的轴向运动产生的冲击引起活塞环发生自振或谐振,造成活塞环上、下端面磨损。活塞环上、下端面的磨损,在开口对面比在开口附近严重,其原因是上、下端面的压力差在开口对面比在开口附近大,因而环的下端面磨损增加。

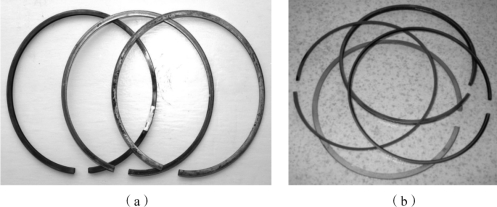

一般活塞环外圆工作表面的磨损比上、下端面的磨损大,所以根据外圆表面的磨损量来决定环的更换。根据实践总结,磨损的极限一般为活塞环厚度的15%~20%,图7-10(a)所示为正常磨损到期的活塞环。当缸内含尘量很高时,出现活塞的磨损加剧,活塞环上、下端面的磨损使断面呈刀片状,外圆面磨损达30%,如图7-10(b)所示。

3.活塞环开口间隙增大

活塞环的开口间隙可以保证活塞环在工作时有足够的受热膨胀余地,同时可以使活塞环在正常工作时有一定的周向运动。若活塞环开口间隙过小,就会使活塞环在工作时的热膨胀受到限制而使开口处产生挤压,从而容易发生环的折断,同时加大对气缸壁的压力,严重时会产生熔着磨损,即“拉缸”;若活塞环开口间隙过大,则工作时环的膨胀不能使开口处良好闭合,导致燃气泄漏破坏油膜,加剧磨损。(https://www.xing528.com)

图7-10 活塞环正常磨损与异常磨损

(a)正常磨损;(b)异常磨损

随着柴油机摩托小时的增长,活塞环和气缸套在运行中产生的磨损量逐渐增加,缸套径向尺寸变大,活塞环随缸套径向扩张,弹力减小。由于活塞环在径向受到环自身的弹力和气体作用在环背的压力(图7-11),因此随摩托小时的增长,活塞环的开口间隙会逐渐增大,活塞环开口间隙是衡量活塞环劣化程度的一个重要参数。

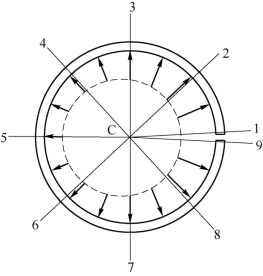

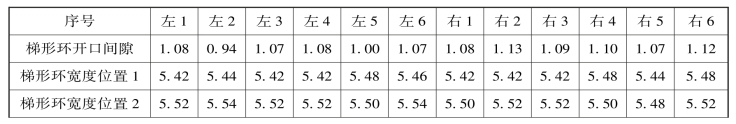

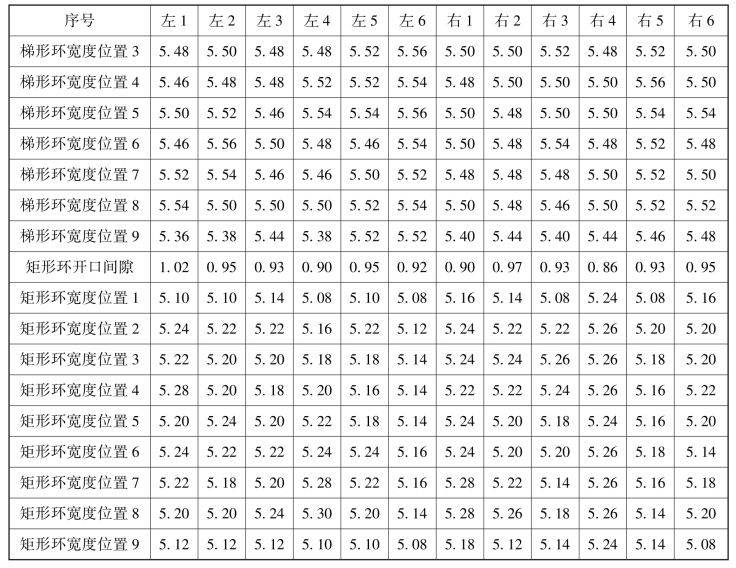

某型装甲车辆发动机12缸活塞环测量数据见表7-1,第一道活塞环的平均径向磨损在0.3~0.6 mm范围内,环与槽的配合间隙由0.11~0.15 mm增加到0.3 mm以上,磨去的重量为2~3 g,相当于其他各环磨损总质量的2~3倍;第二道环的工作条件优于前者,磨损量为前者的1/3~1/5。活塞环的径向磨损使环的开口间隙增大,大修中检测时,装入标准缸体的活塞环开口间隙(图7-12)将增大到2.8 mm左右(不包括缸体的径向磨损),这就使气缸密封性大大下降。

图7-11 活塞环受力图

图7-12 活塞环开口间隙冷态测量

表7-1 活塞环测量数据

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。