缸套-活塞组是柴油机的主要摩擦副,其磨损率决定了柴油机的使用寿命,而活塞运行速度快、缸内温度高、压力大、周期性幅度变化大、摩擦表面润滑困难、燃气的腐蚀及磨料的进入等,使缸套-活塞组使用与所处的环境条件异常恶劣。

(1)活塞组运动速度快、变化大。活塞组的运行速度由一阶速度和二阶速度合成,某型坦克柴油机在额定功率转速时活塞的平均速度为12.4m/s,对应的最高速度为20m/s,当活塞运行到上下死点时,速度为零,并瞬间改变速度方向,最大加速度达5 058 m/s2。高速滑移是缸套-活塞组磨损的基本原因,速度方向的突变造成润滑油膜破坏,加剧摩擦面的磨损。

(2)压力大、变化快。一般柴油机的最高爆发压力可达6~9 MPa,增压柴油机可高达18 MPa。除气体的作用力外,活塞组还承受惯性力的作用,惯性力与气体作用的合力使活塞承受复杂的交变应力。在这种周期性交变的作用力下,磨损恶化。

(3)温度高。缸套-活塞组直接与燃气接触,工作温度高,某型坦克柴油机额定功率下缸内最高燃气温度为2 500℃,使第一环槽下部温度达200~280℃,内壁上部温度达160~300℃。由于高温下零件表面的硬度与机械强度下降,润滑油黏度下降与润滑油参与燃烧等因素,磨损加剧。

(4)润滑困难。柴油机缸套-活塞组采用的润滑方式为飞溅润滑,只能靠刮油后黏附在气缸壁上的极薄油膜润滑,润滑条件恶劣。特别是在活塞行程的上止点附近,相对滑动速度为零,第一道气环承受着高温、高压及燃烧生成物所产生的化学作用,难以形成连续的润滑油膜,常常处于临界润滑状态,润滑状态更为恶劣。

(5)腐蚀环境。缸套-活塞组与腐蚀介质接触,高温腐蚀和低温腐蚀的情况均存在,对金属表面产生严重的酸腐蚀。

(6)磨料。缸套-活塞组磨料来源于空气滤清器未滤净的尘土和润滑油中未滤净的磨屑。尘土不仅硬度高,而且具有锋利的棱角,随空气进入气缸后被气缸壁润滑油黏住,加剧磨损。

坦克柴油机的工作特点及柴油机缸套-活塞组的工作特点,使缸套-活塞组磨损的根源很难归属于哪一种形式和成因,可能其中某一种或几种作用占主要成分,因此决定缸套-活塞组的磨损量不只是摩托小时的单值函数。(https://www.xing528.com)

缸套-活塞组中缸套的磨损极不均匀,对某柴油机的缸套磨损统计结果(图7-7)表明,缸套在活塞的上、下死点位置,活塞环对应的缸径明显较大,特别是在第一气环与缸套的接触位置以下2.3mm处最大,平均达0.071mm,说明该处磨损最为严重,再往下的位置缸套内径迅速减少,形成明显的凹槽。

图7-7 某柴油机缸套磨损统计结果

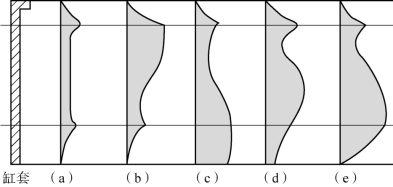

在不同的使用环境和工作状态下,当某些因素明显占主导地位时,缸套的磨损规律明显不同,如图7-8所示。

图7-8 缸套磨损类型

图7-8(a)所示为正常情况下的磨损。图7-8(b)所示为由于空气滤清器失效等原因导致大量尘土进入气缸或燃烧不良导致严重积炭后,磨料磨损严重加剧的结果,因为尘土与积炭出现在缸内上部,所以缸套上部磨损严重。图7-8(c)所示为润滑系统机油滤清器过脏,机油因阻力较大,无法全部通过滤芯直接从机油滤清器旁通阀进入油道,润滑油中含磨屑或含尘量大,且通过飞溅润滑从缸套下方往上甩,加上微粒的重力作用,所以缸套下部磨损严重。图7-8(d)所示为低温起动频繁或使用高硫柴油所导致。因低温下润滑油黏度大、流动性差,加之起动时转速低、泵油量少,甩到缸套内壁的润滑油少,使磨损加剧,上部的摩擦面情况更恶劣。高硫柴油燃烧产生的腐蚀物使腐蚀磨损加剧,使上死点第一环附近比正常磨损大1~2倍,腐蚀磨损的金属剥落微粒直接在气缸壁形成严重的磨料磨损,导致中、下部也比正常磨损大4~6倍。图7-8(e)所示为冷却液温度过低情况下柴油机较长时间工作的结果。由于柴油与润滑油均有一定的含硫量,油料中的硫燃烧后生成SO2,与燃烧产生的水反应生成硫酸与亚硫酸,给缸套及活塞环造成大的腐蚀磨损,冷却液温度过低,使缸套下部温度低所引起的腐蚀磨损增大,所以最大磨损部位在下部。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。