“以塑代钢”是实现汽车轻量化发展的有效途径,特别是随着复合材料技术的不断发展,越来越多的汽车零部件实现了以塑代钢,其中长玻纤增强聚丙烯材料不仅具有高强度,高刚性,好的冲击强度、抗蠕变性能和尺寸稳定性,而且资源丰富,成本较低,同时还具有良好的流动性以方便做出形状复杂的汽车部件,越来越受到汽车厂的重视和青睐。国外汽车制造商现在已经大规模使用LFT、SMC和高性能的工程塑料等,部分车型也开始使用碳纤维复合材料,如宝马i3和i8、大众XL1、雷克萨斯LFA、奔驰SLR等,福特、通用也在研究碳纤维技术并拟推广到量产车型上。以下介绍部分内外饰件减重案例。

1.塑料翼子板

目前越来越多的车型采用塑料翼子板(图16-1)。塑料取代金属用于汽车翼子板有很多优点:设计自由度大,可实现各种造型需要;重量轻,可减重40%以上;可实现各种喷涂工艺,如在线喷涂、离线喷涂等;当年产量在3万辆以下时具有很大的成本优势;同时金属翼子板受到轻微撞击时容易产生变形或凹坑,而塑料翼子板能自动恢复形变。

图16-1 塑料翼子板

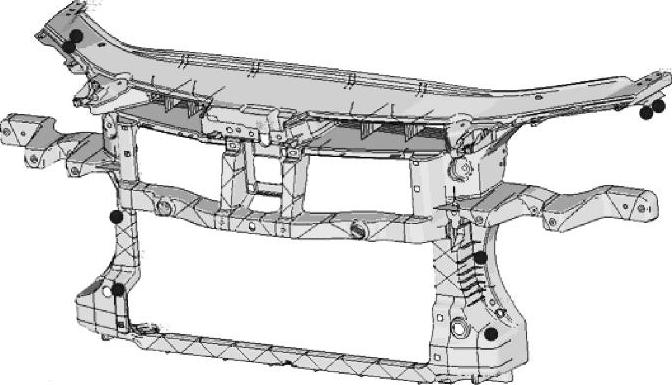

2.PP长玻纤前端模块

汽车前端模块技术是指将汽车前端散热器横梁、散热器、前照灯支架等零件进行模块化设计的技术。前端模块涉及照明系统、发动机冷却系统、减振装置、空调冷凝器和空气净化器以及发动机舱盖锁紧装置、软管、接头和部分线束(图16-2)。塑料前端组件的优势:功能集成,一个零件综合多种功能;模具个数少,减少加工成型时间;减少安装工序;减少材料种类,便于材料回收;结构比较紧凑,容易装配,便于安装、拆卸和维护;简化车身结构设计;能实现40%以上的减重。

3.PP长玻纤门内板

塑料门内模块(图16-3)的设计自由度高,可以根据部位的不同而设计壁厚,部分位置可以取消加强板,直接靠零部件的壁厚和加强筋来加强,作为安装和固定其他件的基座。在减轻重量方面,塑料材料的密度约为钢板材料的密度的1/7,而零部件厚度为钢结构的4~5倍,故相同面积的板材可以减轻重量约3/7。同时塑料门内模块的集成度高,可以集成玻璃升降器、门锁、扬声器等,可以节约主机厂装配时间,提高效率。而且塑料门内模块可以减少金属件之间的碰撞和摩擦,从而降低噪声。此外由于塑料门板材料不吸水,可以减少使用防水薄膜。

图16-2 前端模块

图16-3 塑料门内模块

4.复合材料背门

背门又称尾门,位于两厢车、SUV、MPV等车型的尾部,相当于三厢车的行李箱盖,主要作用是提供乘员存放行李或其他备用物品的通道。传统的钣金背门通过采用SMC、PP- LGF等复合材料进行材质替换集成再设计后(图16-4),制成的复合材料背门具有以下优点:

1)轻量化:较钣金背门减重30%以上,较铝合金背门减重10%左右。

2)集成化:塑料背门外板可以集成扰流板、外饰板,内板可以集成内饰板。

3)一体感:无内饰板分割线,色调统一。

4)零部件数量减少,一方面提高了产品精度,另一方面减少了装配工序,提高生产节拍。

5)设计自由度大:金属难以成型的形状,如果使用树脂进行一体成型,使设计更显独具匠心。

6)低速碰撞可还原,弹性好,复原性强,在低速碰撞下能自动复原,不像钣金需要维修。

7)耐蚀性好,即使表面擦刮掉漆后,也不用担心腐蚀生锈等问题。

8)使用便捷,塑料背门重量降低后,可以适当减少背门气动撑杆的支撑力,开闭更轻便。

5.PC转向盘骨架(https://www.xing528.com)

PC取代镁铝合金应用于转向盘骨架,采用喷软触漆或者与弹性体进行双色注射,可无表皮包覆,A级表面,一次成型完成。在不牺牲NVH的条件下,降低30%~40%的重量。在完成减重目标的前提下,可将成本控制得更低,与目前的镁铝合金/PU表皮方案比较可节约15%~20%的成本。此外,PC转向盘由于用注射成型取代浇注工艺,具有更大的造型自由度(图16-5)。

图16-4 复合材料背门

图16-5 PC转向盘骨架(表面喷漆)

6.PC天窗

PC代替玻璃用于天窗和侧窗制造的最初目的是通过减轻车体重量来降低油耗。但现在除了达成这一目标外,PC天窗(图16-6)还能降低整车重心和优化前后轴负重分配,为探求汽车最佳的动力学表现提供了新的资源,在改善安全性的同时也提高了驾驶乐趣。

与无机玻璃相比,PC天窗可减重30%~50%,并能提高设计自由度,对其他零件进行集成性整合,同时PC韧性好,具有红外吸收、隔热的特点。但PC的耐候性比玻璃差,需要在PC天窗表面涂覆一层耐候涂层来提高耐候性和耐刮擦性。

7.GMT备胎舱

GMT是玻璃纤维毡增强热塑性材料,刚性好、强度高,被用于备胎舱取代金属件。塑料化的备胎舱单件可减重45%,同时抗冲击性好,防腐蚀性佳,并具有较高的设计自由度,可以做成较复杂的形状和结构(图16-7)。备胎舱与车身的连接,一般选择PU胶粘接。备胎舱为接近竖直壁的部件,拔模角度3°左右;此外筋位布料需要考虑断开布料,使之容易流动。

图16-6 PC全景天窗

塑料备胎舱可以简化生产工艺,减少喷涂和喷胶防腐,能综合体现汽车节能、环保与安全的发展趋势。

8.碳纤维转向支撑总成

碳纤维转向支撑总成采用长碳纤维热塑性复合材料整体注射成型,将原钣金件20余件集成为一两件,实现减重40%~50%(图16-8),还具有以下优势:由于是一体成型,零件尺寸精度高且重复性好;集成很多零件,质量容易控制;容易装配;NVH性能比较好;整体单一件;抗扭强度远远优于焊接结构,安全性得到提高。

图16-7 GMT备胎舱

图16-8 碳纤维转向支撑总成

9.天然纤维零部件

汽车内外饰更多地关注未来汽车内饰装饰材料的发展方向,开发更多、更好的汽车用非织造材料是我国汽车内饰件的发展方向之一。我们的目标是开发具有深度模压成形性、轻量化、薄型化的非织造材料,开发以节省能源、资源及具有循环再生使用特性的“绿色”内饰材料,开发单一材质的非织造内饰复合材料,开发轻量化,具有更好的吸音、隔音性能,防沾污、抗菌、消臭、芳香、具有负离子性能的功能性非织造内饰复合材料,来减少汽车工业对不可持续原材料的依赖。根据欧盟的法规,至2015年汽车必须以95%的可循环使用的材料制造。天然纤维是一种可以新生的原料,其产品更容易循环使用,且能耗较少、成本较低。福特公司认为天然纤维较合成纤维而言,是更好的吸收能量的材料,可以制造更强韧的板材,受撞击不易碎裂,从而安全性更佳(图16-9)。此外使用天然纤维复合材料还有利于降低车辆重量、改善车辆的燃油经济性。

图16-9 用天然纤维制成的板材

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。