保险杠系统是一个复杂的汽车外饰系统,其中包括保险杠本体、散热器格栅、装饰亮条、吸能泡沫以及雾灯装饰罩等众多子零件。必须通过合理的结构设计才能将各子零件装配成为一个有机的整体。下面对保险杠系统内部各主要子零件间的结构设计进行详细介绍。

1.前保险杠本体与格栅的典型结构设计

汽车在正常运转时,发动机会产生大量热量。为使热量有效散失,保险杠需在中间部位开设较大的通风过孔,以导入空气,保证机器的正常运行。

另一方面,为使整车外观具有吸引力,同时也为防止汽车在运行时,道路上的杂物(类似纸张、塑料袋等)进入汽车发动机舱内损害部件的正常运转;在前保险杠开设的通风过孔处,常采用安装格栅的方式,以美化车体、遮挡内部零部件和阻挡废弃物。

安装在前保险杠上的格栅,从外形上看,其本体结构形状通常设计成由纵横相交的筋条组成的网格状结构。根据造型定义,其表面处理方式一般有以下几种:电镀、喷漆、皮纹及高光免喷涂。按照结构可以分为分体式和整体式,下面分别对这两种类型进行介绍。

1)图13-83所示为分体式结构:将格栅电镀部分与油漆或皮纹部分分件设计。

图13-83 分体式散热器格栅

①材料:喷涂或皮纹部分一般为PP;电镀部分一般为ABS及PC+ABS;高光免喷涂一般为ASA等。

②优缺点:采用分体式结构可以省去格栅本体的大部分电镀区域,大大降低电镀成本;同时可省去喷涂工艺中所要做的遮蔽罩具,节省罩具的制作及人工费用。但需要增加模具成本,分开的部件因结构细小,在电镀工艺中易导致匹配问题,对结构设计考虑要求较高,且增加装配工时。

2)图13-84所示为整体式结构:将格栅整体电镀后再遮蔽喷涂。

图13-84 一体式散热器格栅

①材料:一般为ABS及PC+ABS。

②优缺点:相对于分体式,减少了零件的匹配关系,更好地保证了部件的整体质量,减少装配工时,减少模具的投入成本等;但增加了电镀成本、喷涂罩具成本及人工成本。

电镀工艺是格栅的特殊工艺,且格栅外观上除了要满足美学要求及与整车的造型风格相匹配外,在具体的结构设计上应力求简单,节省材料用量,节约成本,同时要求格栅内侧的加强筋、结构筋其壁厚比例应设计合理,避免在产品表面留下收缩痕等缺陷。下面针对格栅上的设计要点进行更详细的介绍。

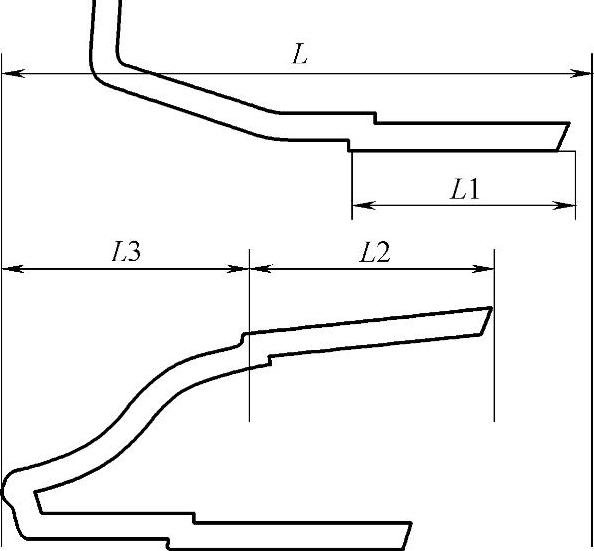

要点一:沿X向拔模角度小于10°的电镀表面长度不超过10mm,以保证电镀效果(图13-85)。

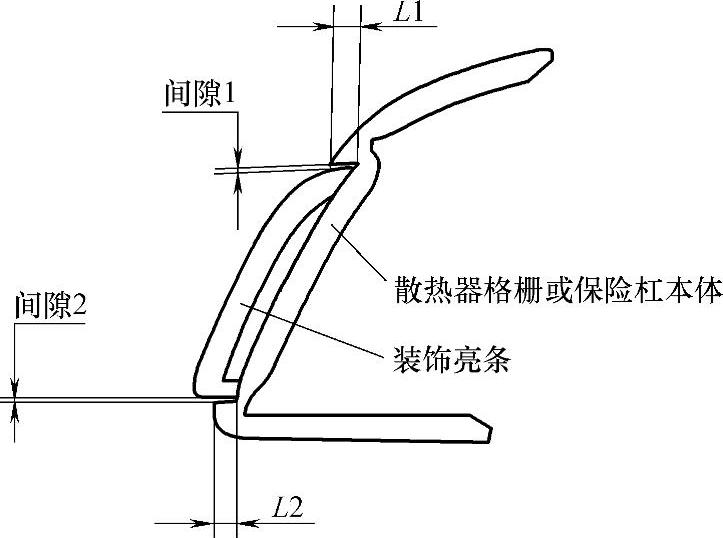

要点二:为保证良好的外观质量,装饰亮条的边缘藏在格栅或保险杠内侧,间隙值应设计较小(参考值:0.3mm),L1推荐值2mm,L2推荐值2mm。

图13-85 电镀格栅设计要点一

图13-86 电镀格栅设计要点二

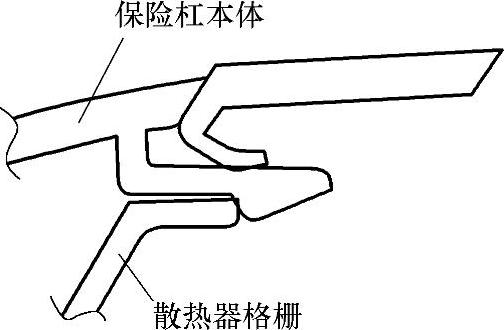

保险杠与格栅的安装结构主要有以下三种类型:

类型一:前保险杠本体设计DOGHOUSE,用自攻螺钉将格栅固定在前保险杠本体上(图13-87)。

类型二:前保险杠本体设计BOSS柱,用自攻螺钉将格栅固定在前保险杠本体上(图13-88)。

类型三:格栅设计卡子与前保险杠本体进行连接(图13-89)。

图13-87 保险杠本体与格栅的安装结构类型一

图13-88 保险杠本体与格栅的安装结构类型二

2.保险杠本体与下部唇边的典型结构设计

保险杠本体与下部唇边的结构主要有以下两种类型:

类型一:唇边设计BOSS柱,采用自攻螺钉与保险杠本体进行连接(图13-90)。

图13-89 保险杠本体与格栅的安装结构类型三

图13-90 保险杠本体与下部唇边的安装结构类型一(https://www.xing528.com)

类型二:唇边设计卡子,保险杠设计开孔,两者进行卡接连接(图13-91)。

3.保险杠本体与吸能泡沫的典型结构设计

保险杠吸能泡沫具有吸收外界压力的作用,材料一般选择EPP,并采用发泡工艺进行生产,发泡倍率一般为20~30倍。保险杠本体与吸能泡沫的安装结构主要有以下两种类型:

(1)类型一(图13-92)

1)前保险杠本体设计DOGHOUSE及BOSS柱,采用热熔焊接的形式将吸能泡沫固定在前保险杠本体上。

图13-91 保险杠本体与下部唇边的安装结构类型二

2)优缺点:装配牢固,不易脱落,但需采用热熔焊接,保险杠本体需设计DOGHOUSE,模具结构复杂,成本较高,且泡沫拆卸后无法再进行装配,不利于返修。

(2)类型二(图13-93)

图13-92 保险杠本体与吸能泡沫的安装结构类型一

图13-93 保险杠本体与吸能泡沫的安装结构类型二

1)前保险杆本体设计DOGHOUSE及卡片,用推力螺母将吸能泡沫固定在前保险杠本体上。

2)优缺点:可以进行正常拆卸,利于返修,但保险杠本体需设计DOGHOUSE,模具结构复杂,成本较高。

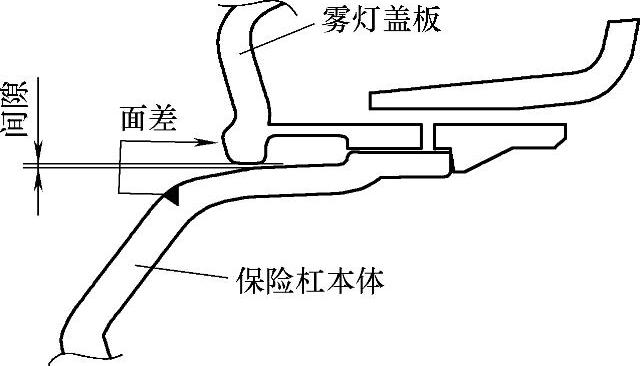

4.前保险杠本体与雾灯盖板的典型结构设计

保险杠本体与雾灯盖板的安装结构如图13-94所示。雾灯盖板与保险杠本体通过卡接方式固定,保险杠本体与雾灯盖板的间隙设计为0.3~0.5mm,面差设计为1mm以上,且保险杠本体高于雾灯盖板。

5.后保险杠本体与后排气管装饰件的典型结构设计

随着消费者对汽车外观品质的要求越来越高,汽车金属后排气管装饰件已成为汽车后保险杠总成不可或缺的一部分。

1)典型的后保险杠本体与后排气管装饰件的外观配合断面如图13-95、图13-96所示。

图13-94 保险杠本体与雾灯盖板的安装结构断面

图13-95 后保险杠本体与后排气管装饰件的外观配合示意图

图13-96 后保险杠本体与后排气管装饰件的外观 配合断面(断面H—H)

①后保险杠本体与后排气管装饰件的配合间隙,一般设计为3~5mm。

②后保险杠本体与后排气管装饰件的配合面差,一般设计为5mm以上,具体根据造型要求确定,且后保险杠本体低于后排气管装饰件。

2)典型的后保险杠本体与后排气管装饰件的定位安装结构如下:

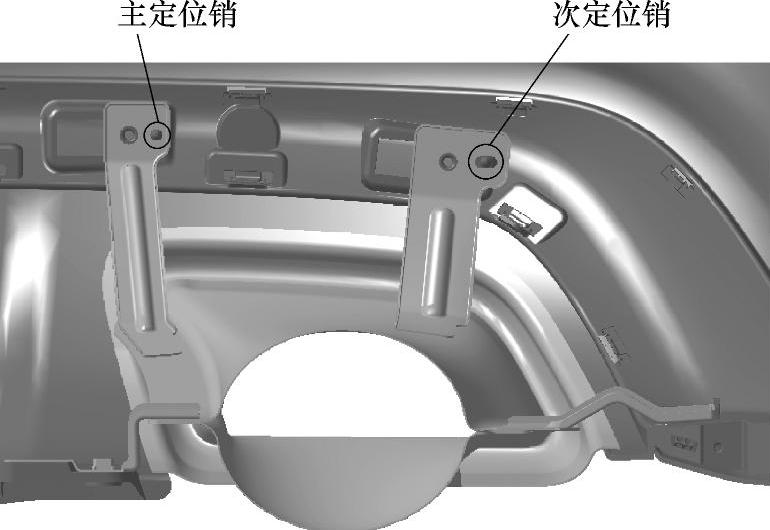

①如图13-97所示,后排气管装饰件设计定位孔,后保险杠本体设计圆形定位销,主定位孔设计为圆孔,直径较定位销大0.2mm,控制Y及Z向两个方向自由度,次定位孔设计为Y向的长圆孔,其短边直径较定位销直径大0.2mm,控制Z向的自由度。

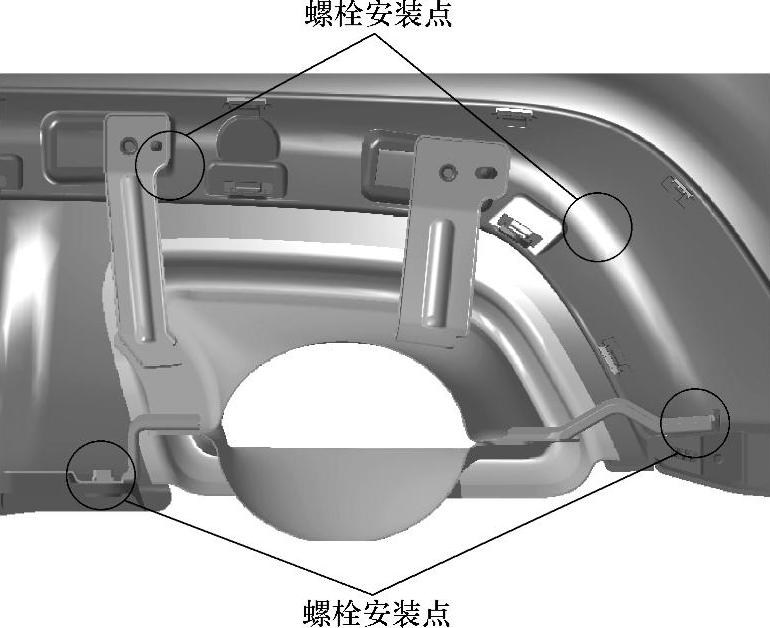

②如图13-98所示,后保险杠本体设计金属片螺母,后排气管装饰件设计安装支架,采用螺栓将后排气管装饰件与后保险杠本体固定在一起,推荐安装点数量为4~5个。

图13-97 后保险杠本体与后排气管装饰件的定位结构示意图

图13-98 后保险杠本体与后排气管装饰件的安装结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。