1.前保险杠总成与前罩焊接总成典型断面设计

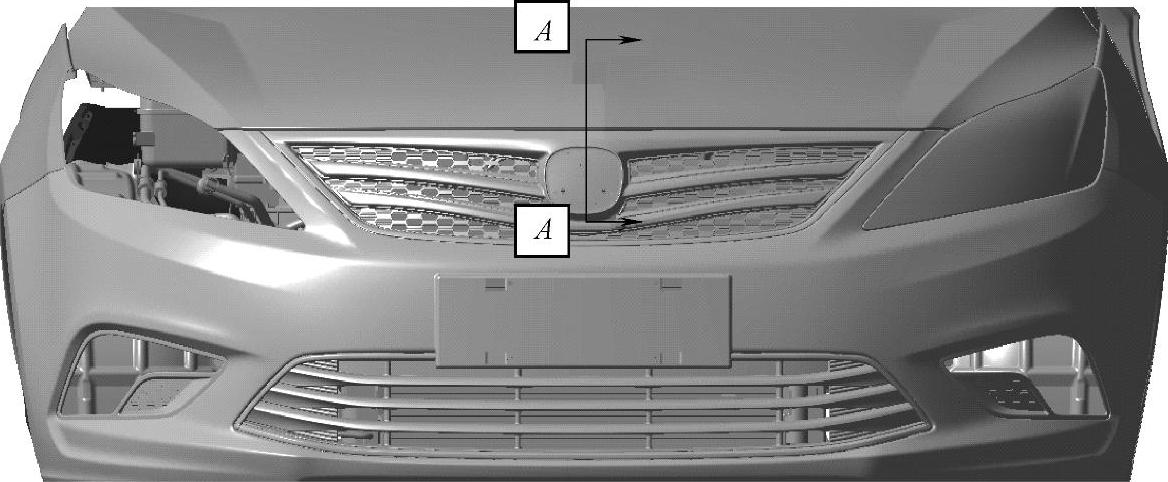

前保险杠总成与前罩焊接总成的外观配合断面为保险杠系统的重要断面(位置如图13-33所示A-A断面),对整车外观品质有至关重要的作用。目前前保险杠总成与前罩焊接总成的断面主要有如下三种结构,各车型可根据具体情况进行设计。

图13-33 前保险杠与前罩焊接总成配位示意图

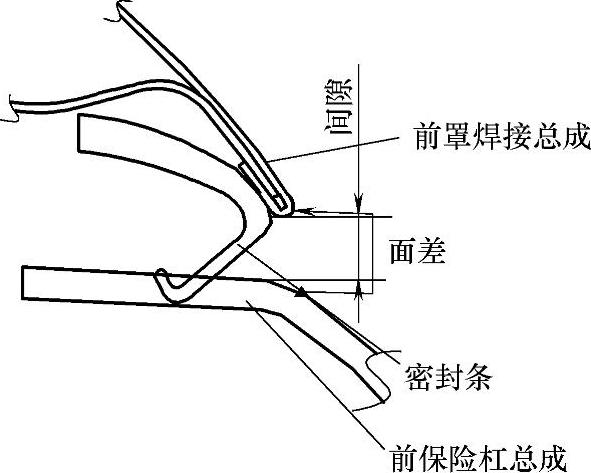

(1)类型一(图13-34)

①前保险杠总成与前罩焊接总成的配合间隙,一般设计为4~6mm。

②前保险杠总成与前罩焊接总成的配合面差,一般设计为前罩焊接总成高于前保险杠总成。

③优缺点:对造型限制小,前保险杠本体模具结构简单,有利于降低成本,但对前保险杠总成及前罩焊接总成精度要求较高,间隙及面差值很难保证,外观缺陷易被放大。

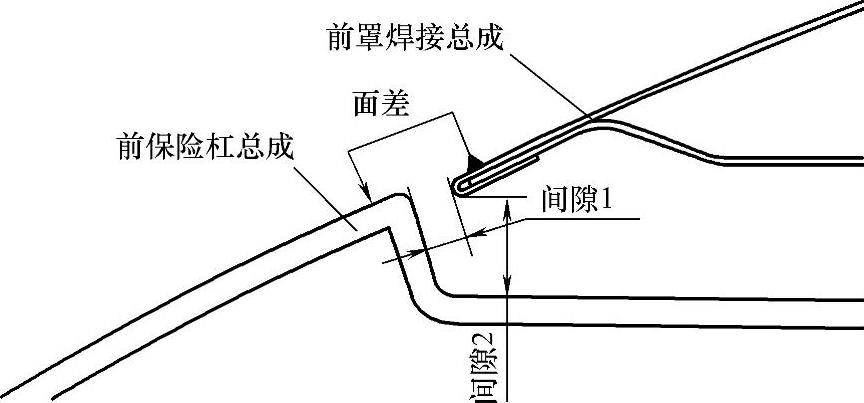

(2)类型二(图13-35)

①前保险杠总成与前罩焊接总成在X向的外观配合间隙,一般设计为4~6mm。

②前保险杠总成与前罩焊接总成在Z向的功能配合间隙,一般设计为8~10mm。

③前保险杠总成与前罩焊接总成的配合面差,一般设计为1mm,前保险杠总成高于前罩焊接总成。

④优缺点:前保险杠总成与前罩焊接总成在外观上形成有机整体,外观配合美观,且两者的面差配合精度要求相对较低,缺陷不易暴露,但对于造型限制相对较大,前保险杠本体模具结构相对复杂,成本较高,且两者间隙配合精度要求高。

图13-34 前保险杠总成与前罩焊接总成搭接断面类型一(断面A—A)

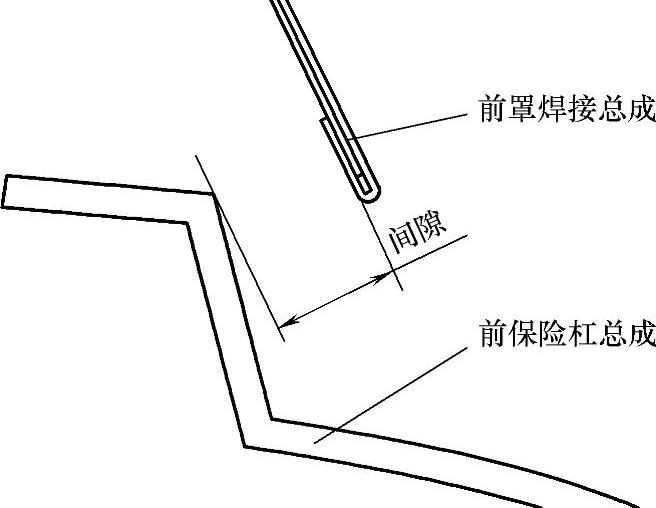

(3)类型三(图13-36)

①前保险杠总成与前罩焊接总成的配合间隙,一般设计为6mm。

②优缺点:前保险杠本体模具结构简单,两者间隙配合精度要求相对较低,吸收车身公差能力强,外观缺陷不易暴露,但对造型限制相对较大。

图13-35 前保险杠总成与前罩焊接总成搭接断面类型二(断面A—A)

图13-36 前保险杠总成与前罩焊接总成搭接断面类型三(断面A—A)

2.前保险杠总成与翼子板典型结构设计

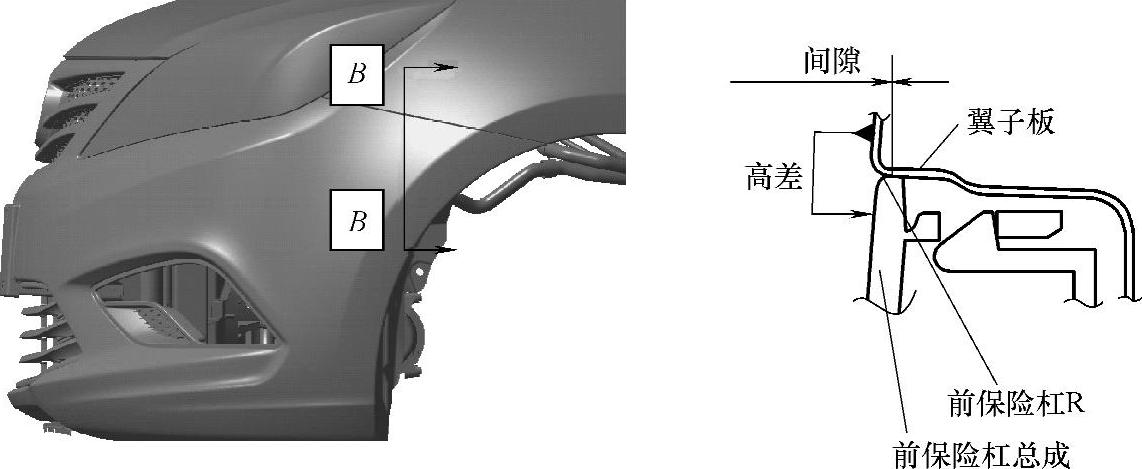

前保险杠总成与翼子板的间隙面差是最为主要的关注点之一,必须在前期设计时予以充分考虑。

1)图13-37所示为前保险杠总成与翼子板的典型外观配合断面。

图13-37 前保险杠与翼子板的典型外观配合断面(断面B—B)

①前保险杠总成与翼子板的配合间隙,一般设计为0~0.5mm。

②前保险杠总成与翼子板的配合面差,一般设计为-1~0mm,前保险杠总成低于翼子板。

③前保险杠总成与翼子板配合处R角大小,一般设计为0.5~1.5mm,实际设计过程中需与翼子板R角大小综合考虑设计。

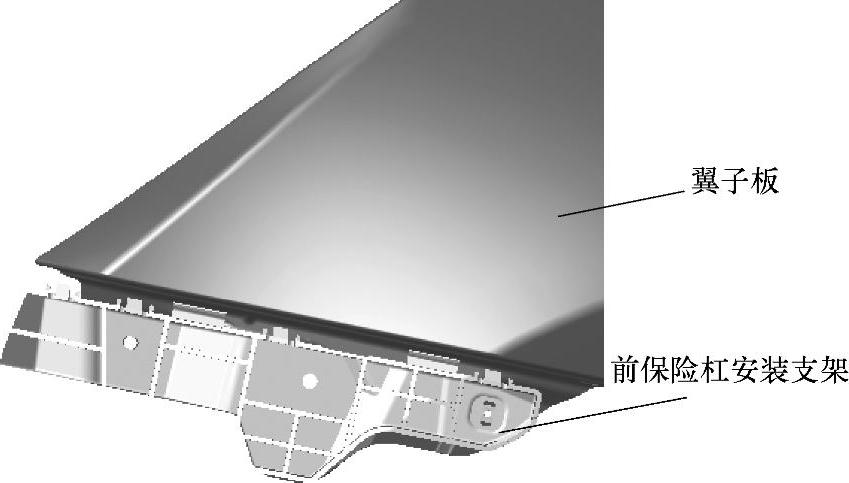

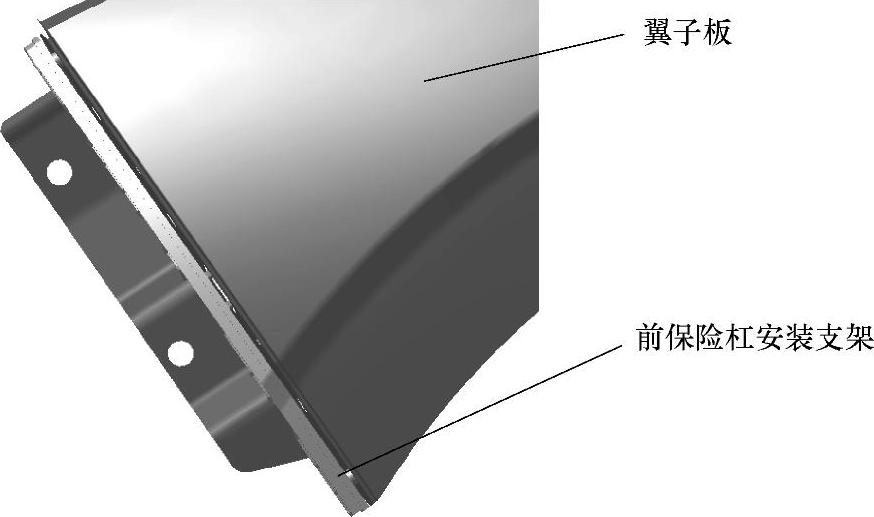

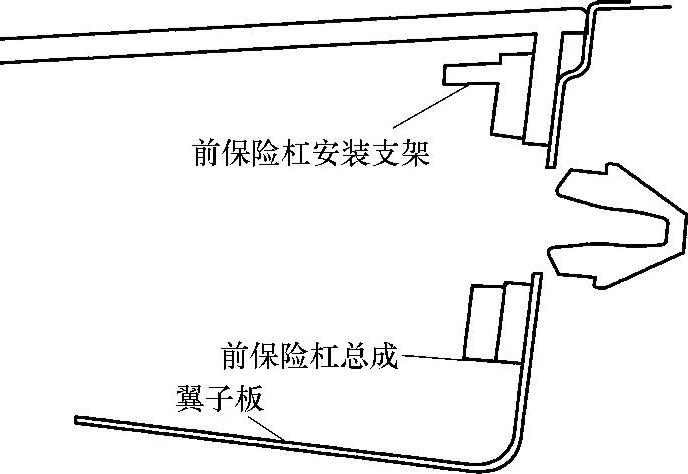

2)前保险杠总成与翼子板的安装结构对两者的外观配合有着直接影响,绝大多数车型的保险杠与翼子板的连接通常是通过塑料安装支架来实现的。支架的主流设计大体分成两种:

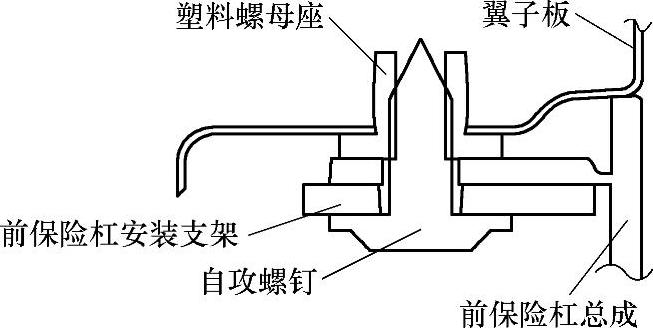

①图13-38所示为类型一,利用一个塑料支架安装到翼子板上,再将保险杠卡接固定于塑料支架上。

②图13-39所示为类型二,利用一个塑料支架先与保险杠集成,再通过紧固件固定到翼子板上。

图13-38 翼子板与前保险杠安装支架安装类型一

图13-39 翼子板与前保险杠安装支架安装类型二

③优缺点对比:

a.采用塑料前保险杠安装支架,装配及拆卸方便,后期可通过调整支架改善前保险杠与翼子板的间隙高差,但对翼子板及保险杠本体成型要求高,吸收车体公差能力差,安装耐久性及牢固性差。

b.采用塑料前保险杠安装支架先与前保险杠集成,结构设计相对简单,对翼子板及保险杠本体成型要求低,吸收车体公差能力强,安装耐久性及牢固性高,但装配空间要求较高,前保险杠总成拆卸较困难。

因此,类型一是目前较为常见的支架形式,其塑料前保险杠安装支架材料通常选取POM。一般分为以下几个步骤:通过支架的两个定位柱实现支架与翼子板的定位及预安装;通过螺钉或者螺栓等将支架紧固到翼子板上;将保险杠沿Y向拍入支架(通过两者相匹配的卡接结构实现);最后在匹配的边缘轮罩处,将保险杠和安装支架直接固定到翼子板上,保证其靠近轮胎处匹配的间隙面差。

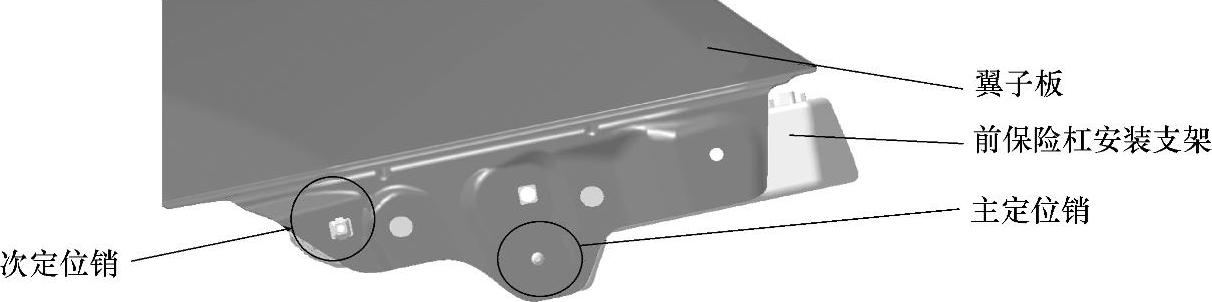

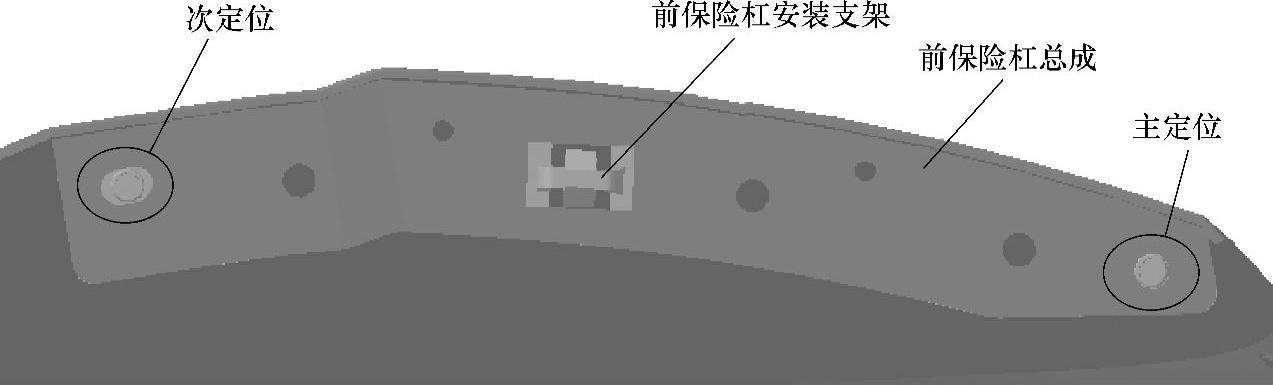

3)类型一安装说明:

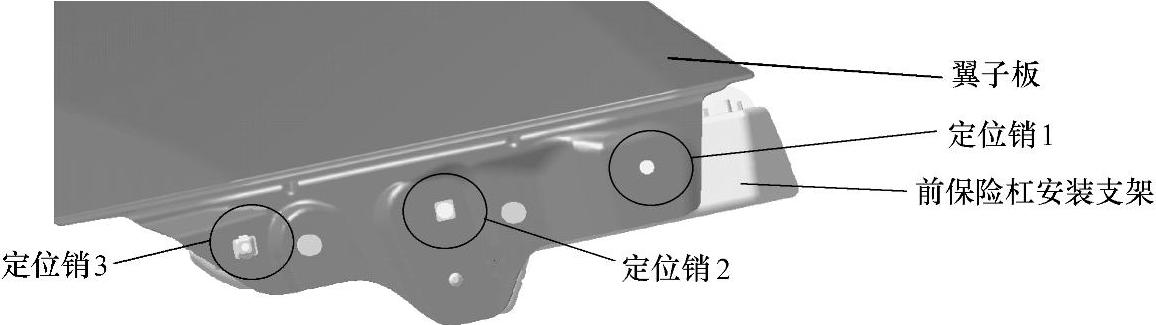

①塑料安装支架的定位、预安装 如图13-40所示。安装支架需通过两个销结构实现与翼子板的定位、预安装,以保证支架与翼子板的位置相对正确。主定位销与翼子板圆孔间隙单边0.2mm,控制X及Z向自由度。次定位销作为辅助定位用,翼子板开X向长方形孔,控制Z向自由度,并防止支架在安装过程中产生旋转。

图13-40 前保险杠安装支架定位示意图

②支架与翼子板的安装固定。

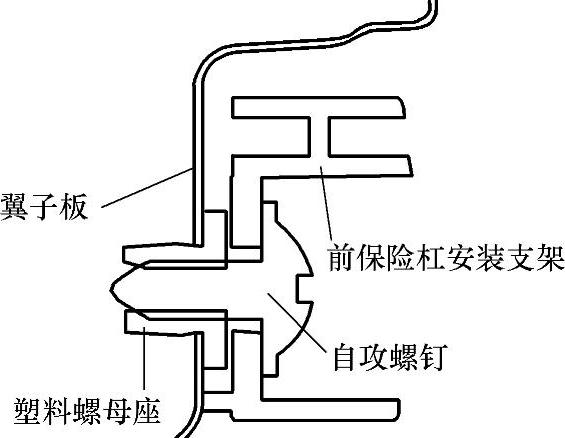

a.如图13-41所示,该安装固定方式,需充分考虑钣金冲压的误差,不能用支架的大面与翼子板相贴合,安装点应避免在同一条直线上,否则支架被拍入保险杠后会因受力产生向下的翻转。

b.图13-42所示为图13-41中1处安装点的截面示意图。

图13-41 前保险杠安装支架的安装示意图

图13-42 前保险杠安装支架与翼子 板安装结构断面示意图

③保险杠与支架的定位、安装。

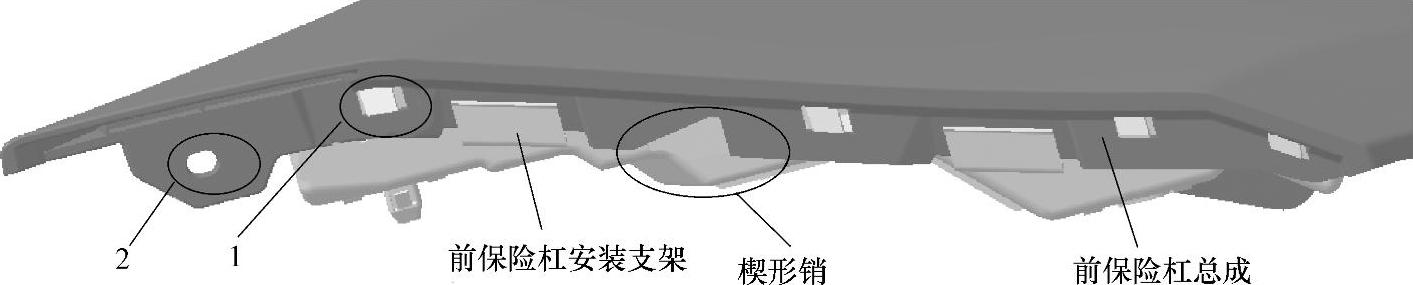

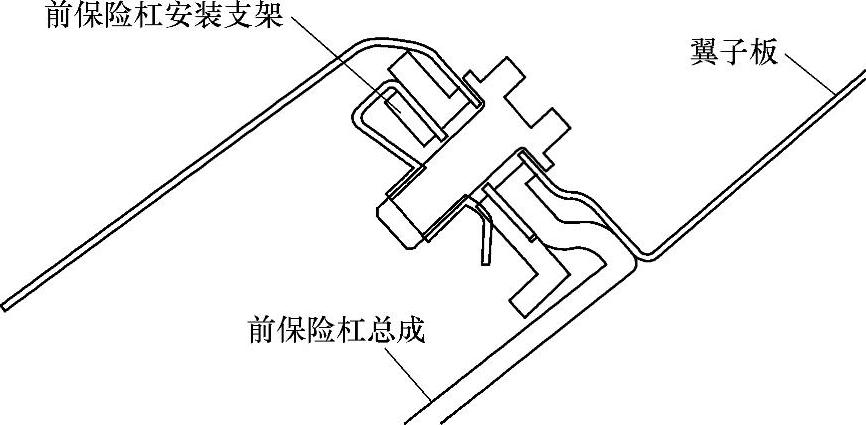

a.如图13-43所示,前保险杠总成与支架的定位通过支架上部的一个楔形销实现,销前部导向,单边与保险杠开孔间隙为0.2~0.3mm。通过楔形销,安装支架可控制保险杠X向自由度。

图13-43 前保险杠总成与支架的定位安装示意图

b.图13-44所示为图13-43中1处安装结构断面,前保险杠总成与支架通过卡接结构连接,卡接面保持深度为1.5mm。考虑到前保险杠的可拆卸维修性,保持面要留有100°~115°的斜度,以方便前保险杠拆卸,降低拆卸力和减少破坏性。

c.图13-45所示为图13-43中2处安装结构断面,靠近轮胎处,前保险杠总成及支架通过一个Z向安装点与翼子板紧固,保证翼子板与前保险杠尖角匹配间隙及面差得到有效控制。

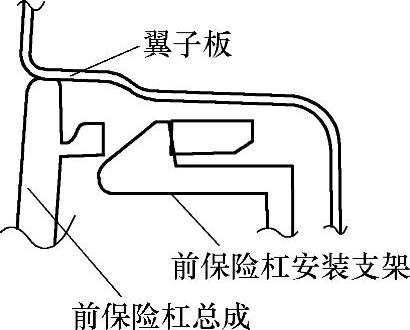

4)类型二安装说明:

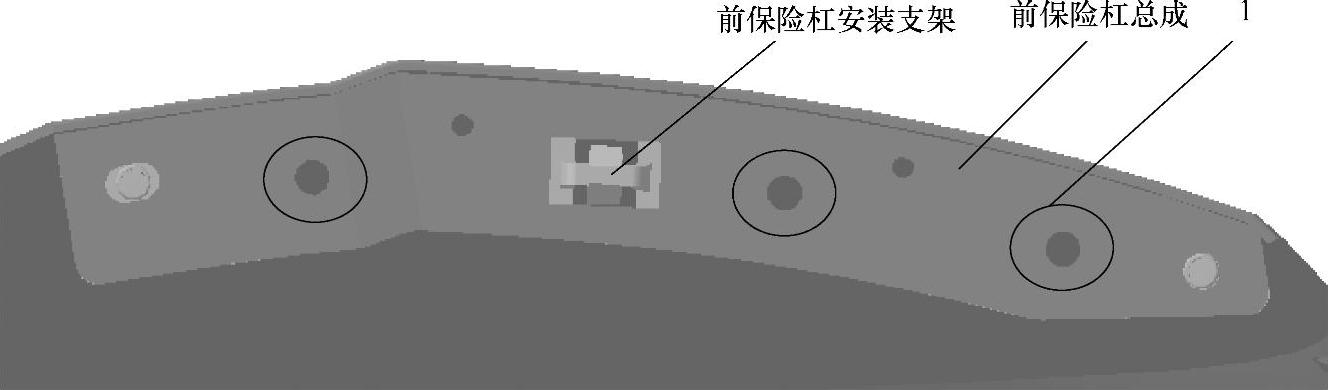

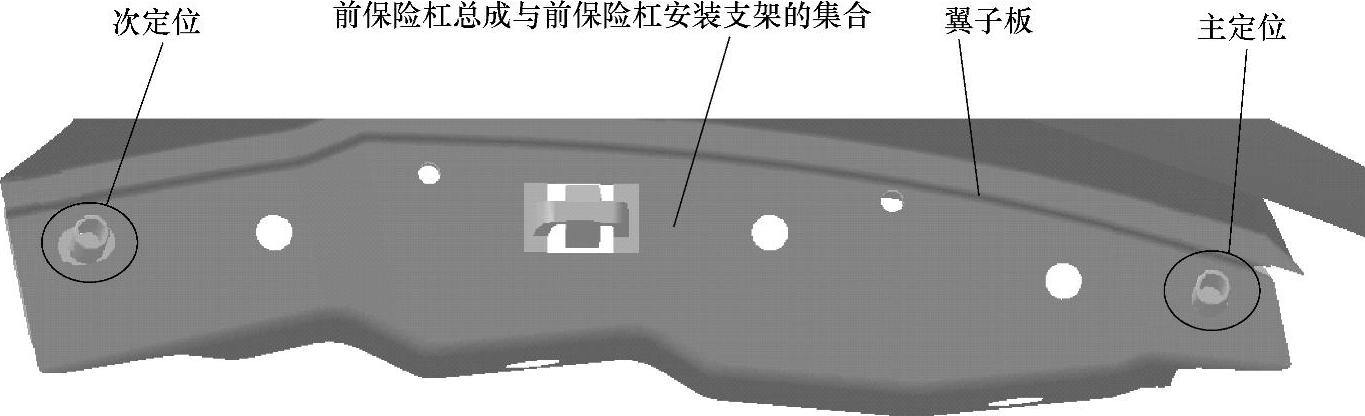

①前保险杠安装支架与前保险杠总成的定位 如图13-46所示,前保险杠安装支架与前保险杠总成通过两个圆形定位销(圆形定位销的位置应设计于两端)进行定位,以保证支架与前保险杠总成的位置相对正确。其中圆形孔处结构为主定位,主定位销与前保险杠总成圆孔间隙单边0.2mm,控制X及Y向自由度。腰形孔处结构作为辅助定位用,前保险杠总成开X向长圆孔,控制Y向自由度。

图13-44 前保险杠总成与支架卡接结构断面

图13-45 靠近轮胎处前保险杠总成的安装结构断面

图13-46 前保险杠安装支架与前保险杠总成的定位示意图

②前保险杠安装支架与前保险杠总成的安装。

a.如图13-47所示,前保险杠安装支架与前保险杠总成采用铆钉或螺栓与前保险杠总成进行安装,以保证两者的连接强度。

图13-47 前保险杠安装支架与前保险杠总成的安装示意图

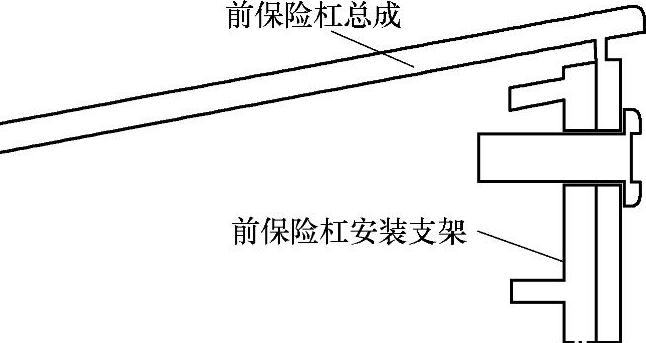

b.图13-48所示为图13-47中1处安装结构断面。

③前保险杠安装支架与前保险杠总成集成后与翼子板的定位。如图13-49所示,前保险杠安装支架与前保险杠总成集成后采用两个定位销与翼子板进行定位,以保证前保险杠安装支架、前保险杠总成及翼子板三者的位置相对正确。其中圆形孔处结构为主定位,主定位销与翼子板圆孔间隙单边0.2mm,控制X及Y向自由度。腰形孔处结构作为辅助定位用,翼子板开X向长圆孔,控制Y向自由度。(https://www.xing528.com)

图13-48 支架与前保险杠总成的铆接结构断面

图13-49 前保险杠总成与翼子板的定位示意图

④前保险杠安装支架与前保险杠总成集成后与翼子板的预安装。

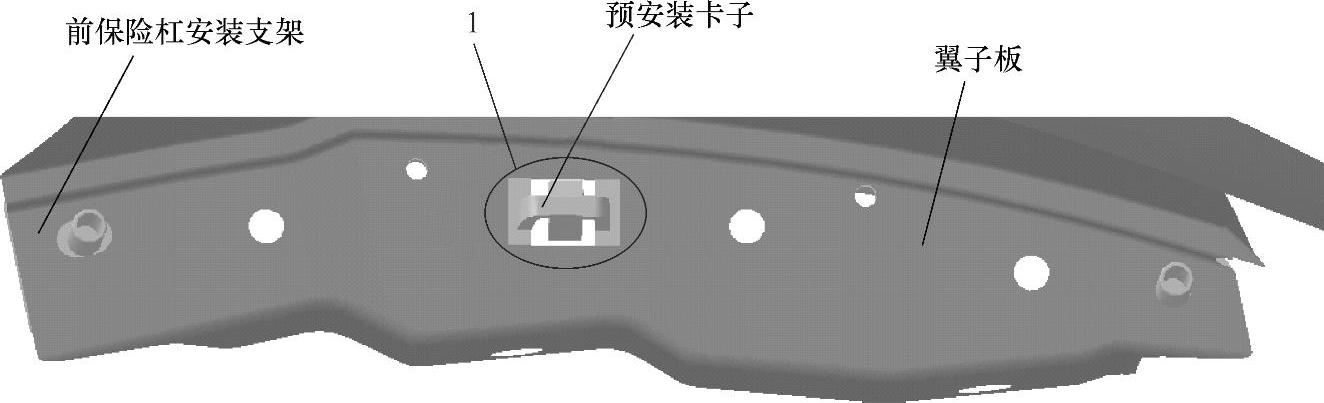

a.如图13-50所示,前保险杠安装支架与前保险杠总成集成后与翼子板采用一两个自带卡子的形式进行预安装,以便于对三者进行装配。

图13-50 前保险杠总成与翼子板的预安装示意图

图13-51 前保险杠总成与翼子 板的预安装结构断面

b.图13-51所示为图13-50中1处预安装结构断面。

⑤前保险杠安装支架与前保险杠总成集成后与翼子板的安装。

a.如图13-52所示,前保险杠安装支架与前保险杠总成集成后与翼子板采用螺栓及片螺母的形式进行安装,以保证两者的连接强度。两端的安装点需尽量靠近端部(靠近两端点的距离应小于40mm),相邻两个安装点距离为60~100mm,且尽量布置均匀,以保证两端点处的外观匹配效果良好。

图13-52 前保险杠总成集成后与翼子板的安装示意图

b.图13-53所示为图13-52中1处安装结构断面。

图13-53 前保险杠总成集成后与翼子板的安装断面

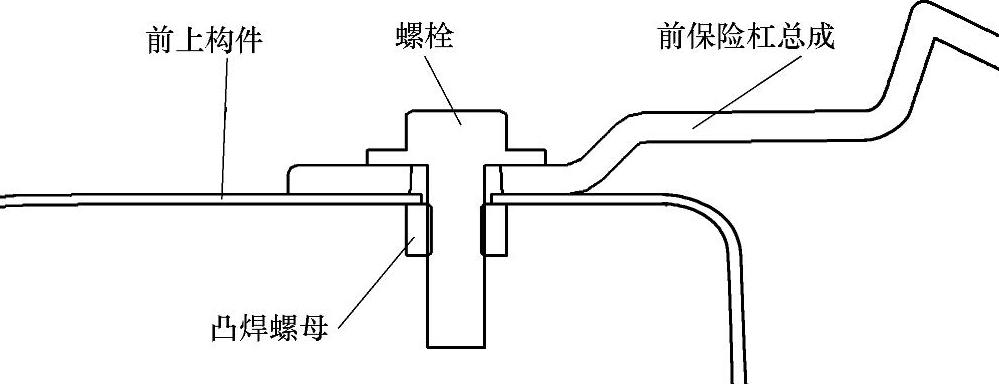

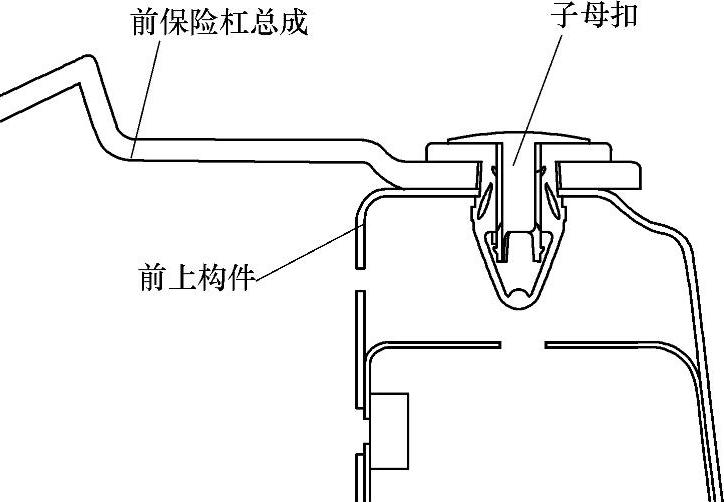

3.前保险杠总成与前上构件典型结构设计

前保险杠总成与前上构件一般设计有4个安装点,其中左右两个安装点为X向定位点,前保险杠总成开Y向长圆孔,短边直径较安装螺栓直径大0.2mm,以控制前保险杠总成X向自由度。

目前前保险杠总成与前上构件总成典型结构有如下两种类型:

1)类型一:前保险杆总成与前上构件螺栓及凸焊螺母进行连接(图13-54)。

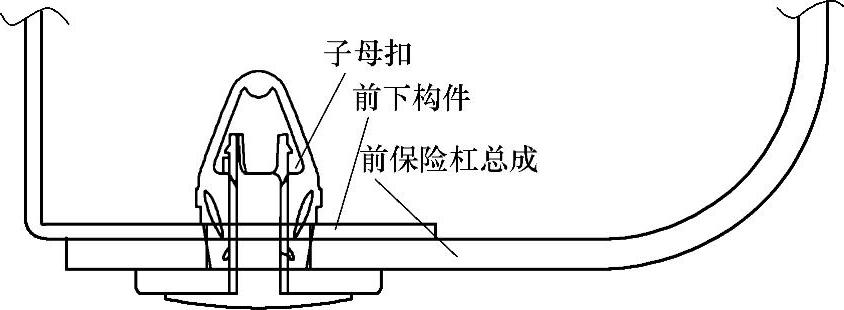

2)类型二:前保险杆总成与前上构件通过子母扣进行连接(图13-55)。

图13-54 前保险杠总成与前上构件安装结构类型一

图13-55 前保险杠总成与前上构件安装结构类型二

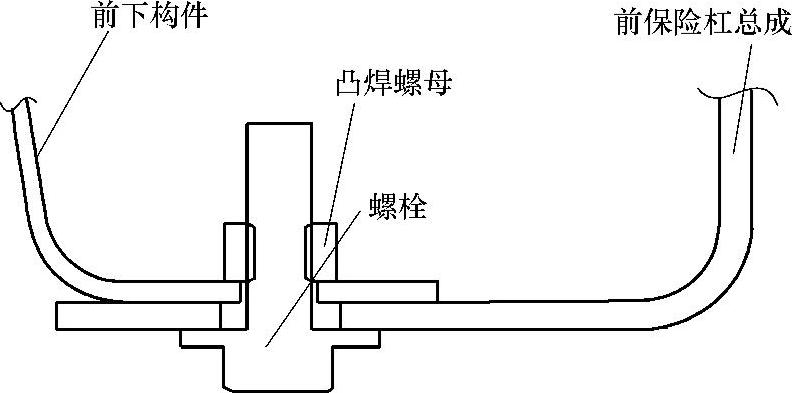

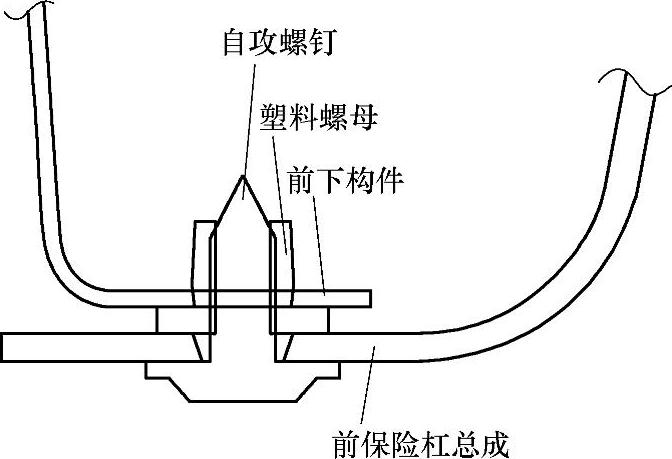

4.前保险杠总成与前下构件典型结构设计

前保险杠总成与前下构件一般设计有4个安装点,且均为X向定位点,前保险杠总成开Y向长圆孔,短边直径较安装螺栓直径大0.2mm,以控制前保险杠总成X向自由度。

前保险杆总成与前下构件的安装结构主要有如下三种类型:

1)类型一:车体设计带凸焊螺母金属支架,用螺栓将前保险杠总成固定在金属支架上(图13-56)。

2)类型二:车体钣金件上开孔,将塑料螺母座安装在开孔上,用自攻螺钉将前保险杠总成固定在前下构件上(图13-57)。

图13-56 前保险杠总成与前下构件安装结构类型一

图13-57 前保险杠总成与前下构件安装结构类型二

3)类型三:车体钣金件上开孔,前保险杠总成上开孔,用子母扣将前保险杠固定在前下构件上(图13-58)。

5.后保险杠总成与侧围典型结构设计

后保险杠总成与侧围的间隙面差是最为主要的关注点之一,必须在前期设计时予以充分考虑。

图13-58 前保险杠总成与前下构件安装结构类型三

1)图13-59所示为后保险杠总成与侧围的典型外观配合断面。

图13-59 后保险杠总成与侧围外观配合断面(断面C—C)

①后保险杠总成与侧围的配合间隙,一般设计为0~0.5mm。

②后保险杠总成与侧围的配合面差,一般设计为-1~0mm。

③后保险杠总成与侧围配合处R角大小,一般设计为0.5~1.5mm,实际设计过程中需与侧围R角大小综合考虑设计。

2)后保险杠总成与侧围的安装结构对两者的外观配合有着直接影响,绝大多数车型后保险杠总成与侧围的连接通常是通过塑料安装支架来实现的。主流设计大体分成如下两种:

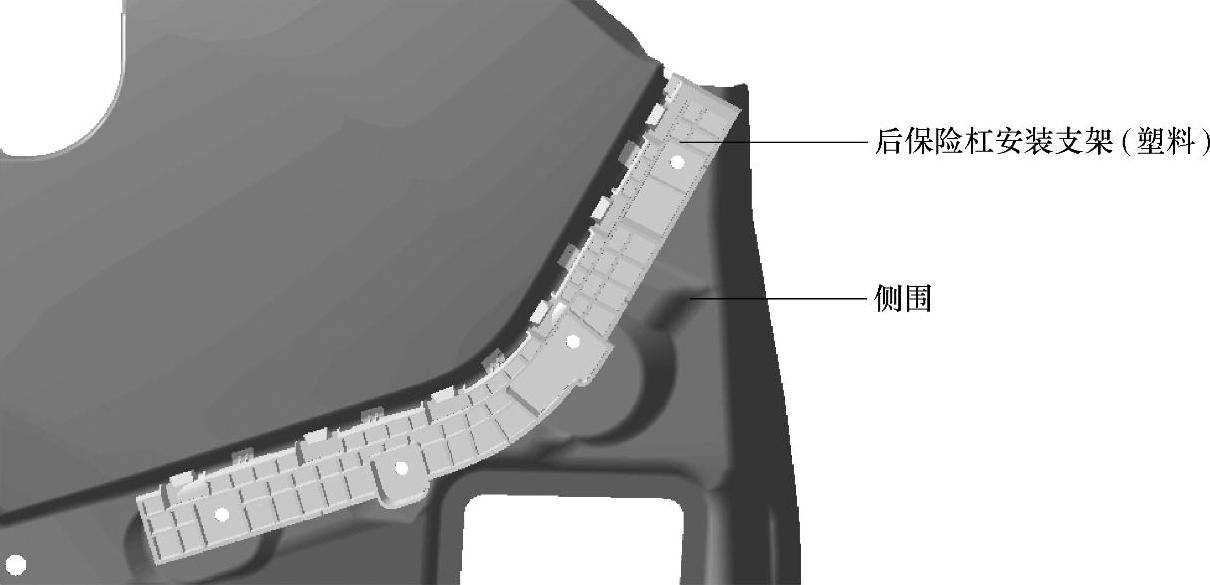

①图13-60所示为类型一,利用一个塑料支架安装到侧围上,再将后保险杠总成卡接固定在塑料支架上。

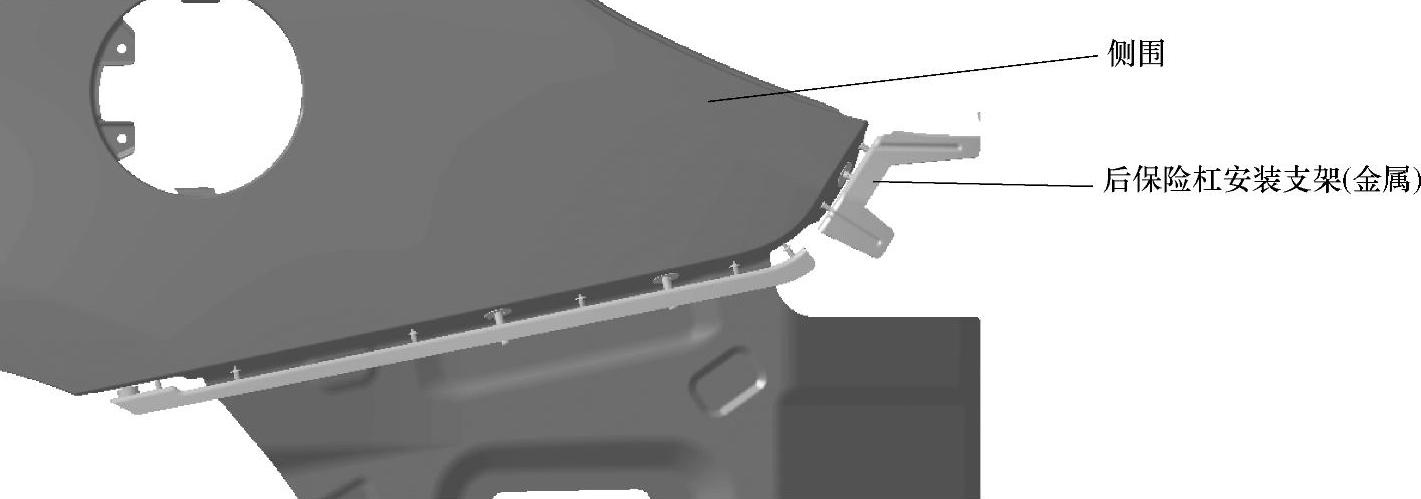

②图13-61所示为类型二,利用一个金属支架先与后保险杠总成集成,再通过紧固件固定到侧围上。

图13-60 后保险杠安装支架与侧围配合类型一

图13-61 后保险杠安装支架与侧转配合类型二

③优缺点对比:

a.采用塑料后保险杠安装支架,装配及拆卸方便,后期可通过调整支架改善后保险杠外观,但对侧围及后保险杠总成成型要求高,吸收车体公差能力差,安装耐久性及牢固性差。

b.采用金属后保险杠安装支架先与后保险杠集成,结构设计相对简单,对侧围及后保险杠总成成型要求低,吸收车体公差能力强,安装耐久性及牢固性高,但装配空间要求较高,后保险杠总成拆卸较困难。

因此,类型一是目前较为常见的支架形式,其塑料后保险杠安装支架材料通常选取POM。采用塑料后保险杠支架实现的后保险杠与侧围的安装一般分为以下几个步骤:通过支架的两个定位柱实现支架与侧围的定位及预安装;通过螺钉或者螺栓等将支架紧固到侧围上;将后保险杠总成沿Y向拍入支架(通过两者相匹配的卡接结构实现);最后在匹配的边缘靠近轮胎处,将保险杠和安装支架直接固定到侧围上,保证其靠近轮胎处匹配的间隙面差。其具体结构与前保险杠总成通过塑料安装支架与翼子板的连接结构相似。

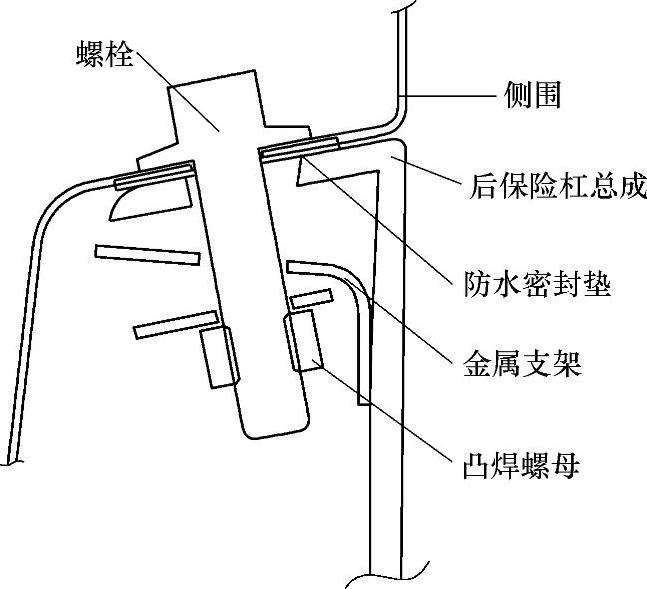

④图13-62所示为类型二的典型断面结构,后保险杠总成与金属支架集成后,通过螺栓及凸焊螺母进行连接。

6.后保险杠总成与行李箱盖、背门框密封条典型断面设计

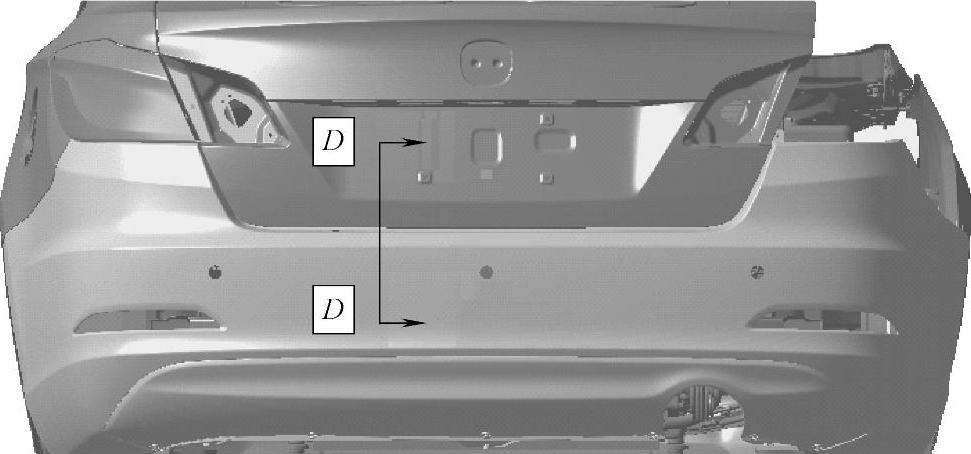

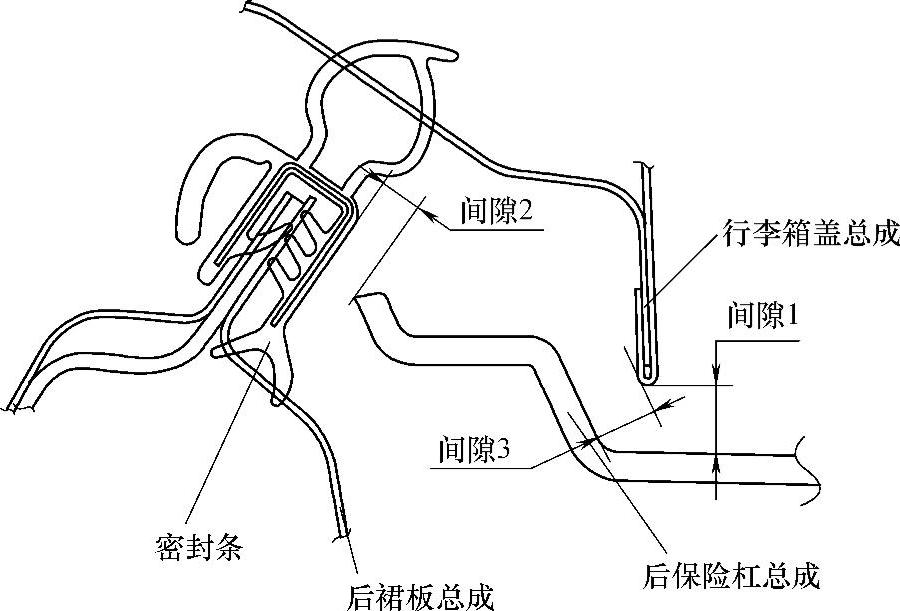

后保险杠总成与行李箱盖、背门框密封条的外观配合对整车外观匹配质量及背门正常开闭功能的实现有重要影响,目前主流车型后保险杠总成与行李箱盖及背门框密封条的外观配合断面如下(图13-63、图13-64):

图13-62 后保险杠总成与侧围安装结构断面

图13-63 后保险杠总成与行李箱盖及背门框密封条外观配合示意图

图13-64 后保险杠总成与行李箱盖及背门框密封条外观配合断面(断面D—D)

1)后保险杠总成与行李箱盖的外观配合间隙,一般设计为6~8mm。

2)后保险杠总成与背门框密封条的外观间隙配合,一般设计为5~10mm。

3)后保险杠总成与行李箱盖的功能间隙配合,为保证行李箱盖关闭时能确保不与后保险杠总成发生干涉的安装间隙,该间隙值一般设计至少7mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。