1.座椅泡沫垫设计

座椅座垫、靠背泡沫垫一般采用软弹性-聚氨酯-冷-泡沫材料,是由多元醇、发泡剂及异氰酸酯相互反应而制成的、软质、高承载、内部多孔的聚醚基聚合物材料。在汽车上应用较多的是高回弹软质聚氨酯泡沫塑料。

座椅泡沫垫设计是座椅开发中非常重要的一环,一方面,座椅泡沫垫经过面套包覆后,形成座椅的外观面,影响外观造型,与骨架及泡沫硬度等一起影响整个座椅型面对人体的约束感受。另一方面,泡沫垫又作为支撑件和阻尼件,影响座椅的支撑强度和振动衰减性能。考虑到座椅的表面触感、支撑舒适性,需要将不同区域泡沫软垫的硬度设计为不同,即“软硬兼施”的方法来改善乘员在座椅上的合理体压分布。主要生产方法有两种,一是采用多硬度发泡,将座垫中间部位用较低硬度泡沫,侧翼等需要保持较高的侧向支撑的部分用硬度较高泡沫。有时,为了进一步提高舒适性和便于外观饱满成型,有的座椅还将座垫前端与大腿前沿接触区域分离出来,用更低硬度泡沫,同时将靠背上沿分离出来,使用较靠背稍硬的泡沫。二是采用嵌件法,在浇注泡沫垫时,在模具中相应部位放入高硬度泡沫嵌件,然后在周围浇注低密度泡沫。以上两种方法都在量产中广泛应用。

泡沫垫构成了座椅的形状和轮廓,发泡的特性影响乘坐的舒适性和H点。发泡模具直接影响到泡沫产品的质量和特性,了解发泡模具制造工艺和制造质量将有助于泡沫结构的设计。

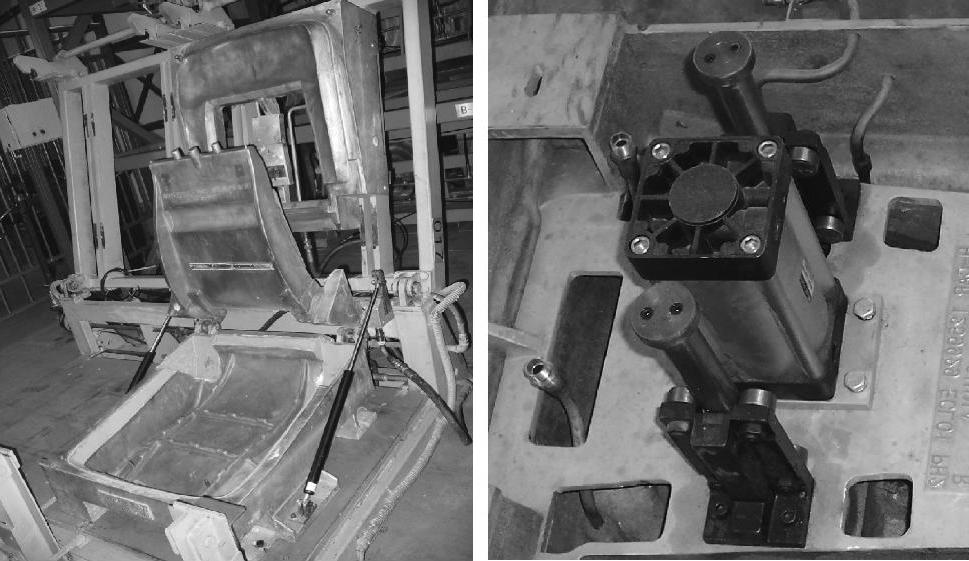

1)发泡模具分类:根据发泡件设计数据和发泡生产工艺的要求,用来生产泡沫件的模具我们称之为发泡模具。按照模具结构,可以分为两片式(图12-32)和三片式(图12-33);按照分型面的制造方式,又可以分为环氧分型面模具和电火花分型面模具;按照模具型腔的制造材料,又可以分为环氧模和铝合金模。

图12-32 两片式模具(上、下模)

图12-33 三片式模具(上、下模和模芯)

2)发泡模具的设计、制造工艺流程分为几个主要步骤:

①设计输入信息的整理和分析:设计输入信息包括车型、座椅配置、开发进度、项目预算、开发依据(三维、二维数据、样件)等。

②主模型、铝模、检验卡板数据的处理:主模型是含综合收缩率的放大了的模型,铝模是综合收缩率——铝合金材料收缩率的成型模具,检验卡板是用来检验泡沫产品尺寸的检具。

③模具开发的技术、工艺要求输出。

④翻砂模制作和检验:翻砂模是在主模型基础上制作的用来为铝合金模翻砂做准备的模型,它将确定包括型腔角度、分型面、安装尺寸、水管分布、壁厚等所有的模具结构,其质量的好坏直接影响到翻砂铸造的质量。

⑤翻砂和铸造:在翻砂模基础上,用砂箱进行造型,为浇注铝合金做准备,这一过程为翻砂。翻砂完毕后,将通过各种工艺控制后达到浇注标准的液态铝合金浇入砂箱,冷却成型的过程为铸造。翻砂和铸造直接影响到将来模具的内在质量和模具后加工的质量。

⑥铝模的加工、装配和检验:包括型腔、外围尺寸、分型面的加工和检验以及定位装置、气缸、管接头等零部件装配。

⑦试模验证:经过模架安装、零部件定位、自动排气气缸安装、工艺参数准备等相关的准备工作后,便开始上线试制,熟化后进行尺寸和性能检测。

3)发泡模具及泡沫垫设计要点:

①模具完成之后,按照一定的轨迹、流量和浇注时间向模具中进行发泡原料的注射,并控制原料的温度、模具的温度以及压力,原料在一定的温度下反应,成型时间约为几分钟。泡沫成品出模后,进行破泡处理,最后进行悬挂熟化,熟化几小时后,就得到了最终产品。

②发泡模具设计时,首先确认模具的结构,是两片式、三片式,还是一模多种配置;其次要选择分型面形式,是环氧或是电火花,并根据产品的外观、功能确定模具制造工艺以及发泡工艺,确定分型面的分布;再次为零部件的固定和定位,选择骨架定位基准并控制公差;还需要考虑综合收缩率,它的影响因素有很多。聚氨酯发泡原料的收缩,铝合金材料在浇铸过程中的收缩,泡沫内零部件的形状、位置的影响,泡沫尺寸形状、结构的影响,包含以上各种收缩因素得到的收缩率,称为综合收缩率。

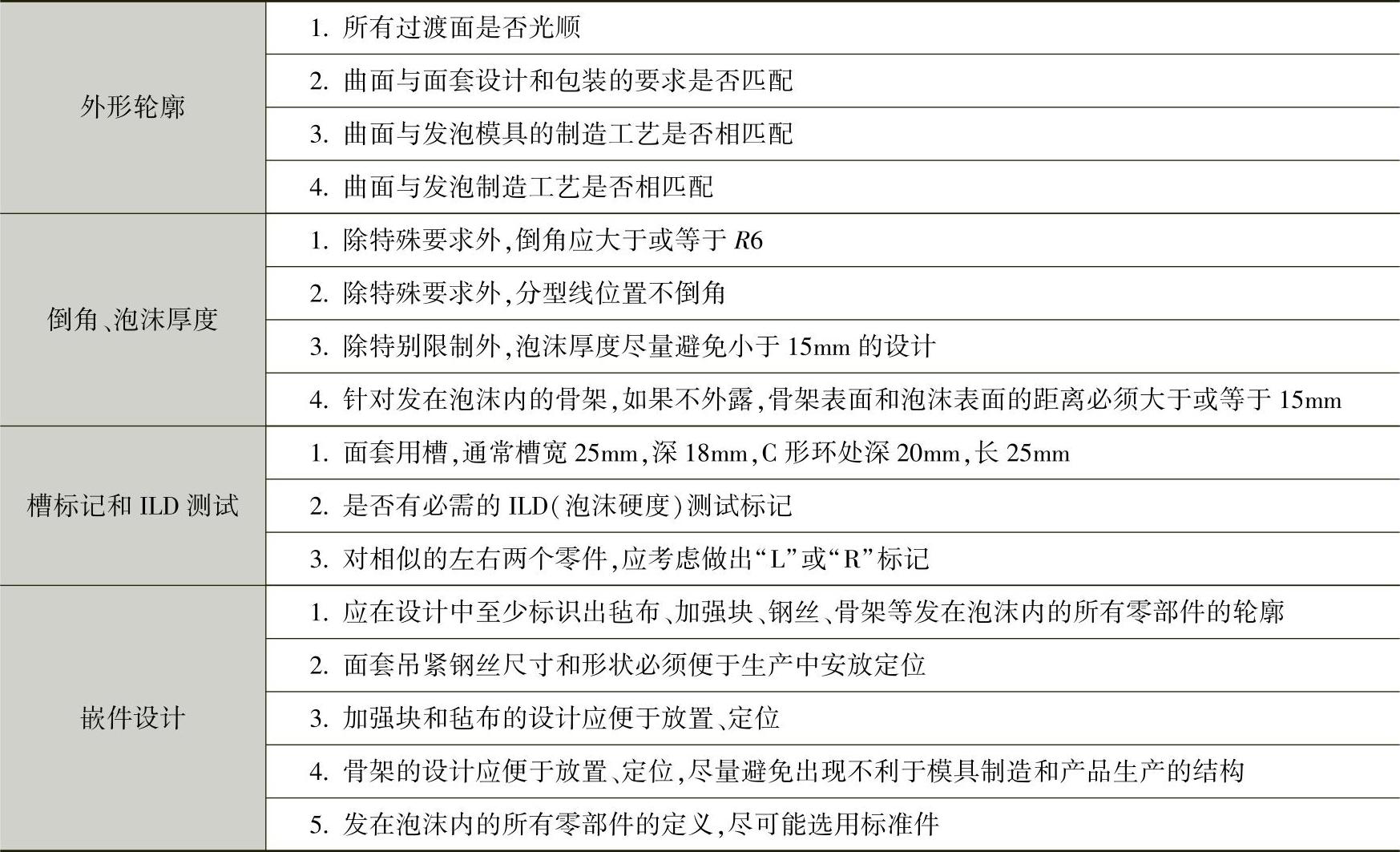

③影响发泡模具制造质量的设计因素:数据设计直接影响着发泡模具的质量,因此在数据发放之前,需要经过严格的审核,以确保数据符合STO造型及其他设计输入要求(如H点、骨架、车身环境和功能等)的同时,满足模具制作的要求。这里总结了一些泡沫设计要求,见表12-5。

表12-5 泡沫设计要求

(https://www.xing528.com)

(https://www.xing528.com)

④去除面套后,剩下的不被束缚的自由发泡的形状是正式的发泡模具所需要的形状,所以,必须有自由发泡的图纸。同时,需要辅以泡沫卡板检具,对自由发泡的尺寸进行严格控制。自由发泡的形状与被包裹后的发泡形状是不一样的,自由发泡预留量的大小取决于发泡的硬度、面套的张紧度和发泡的形状。经验不足的供应商,满足STO面比较困难,所以,最后总成状态表面与STO面,一般通过表面三维扫描或三坐标打点手段获取数据进行对比符合检查。

⑤B面泡沫挖孔以达到减重、降本目的,这是设计工程师常用的做法,但对于挖孔区域的选择要慎重。B面挖孔,对于H点控制和舒适性是相当不利的,挖孔还会产生强度问题,因为对于长时间使用的发泡其状态无法预知,面套包装效果受到影响,H点的位置无法预测,对舒适性的影响更无法评估。这些问题多数会在汽车使用一定里程数后发生,那时再想改善问题就需要更改模具了。所以,如果要选择对泡沫进行挖孔,尽量选择支撑受力不大、使用频率低的区域,如后排座垫前沿、靠背肩部区域等。

⑥发泡上拉型槽位置和拉型方式对于舒适性也有影响。建议在D点或距大腿离去点后20mm内不能开横向拉型槽,如果有,建议用卡扣或粘扣方式吊紧。卡扣或粘扣经常用于替代钢丝“C”形钉吊紧方式,虽然成本贵一点,但遇到其他方式无法保证某些造型、主承力区拉型时也可以使用。

⑦泡沫的密度和硬度是发泡的重要参数,密度影响着泡沫的耐久性,硬度是在泡沫受承载的情况不发生变形的重要因素,两者直接影响着座椅乘坐的舒适性。

在最大允许承载的情况下,较高的密度会带来较好的耐久性能,但密度太高导致硬度高,影响乘员乘坐舒适性。较高的密度也会增加发泡成本和重量,高密度的泡沫意味着给模具注入更多的泡沫原材料,所以需要控制发泡的密度。密度太低,泡沫的物理性能无法满足乘坐的舒适性要求。

泡沫硬度是通过压陷载荷来量化的,一般用座椅发泡厚度压缩到一定比例所需要的载荷来表示。测试时,不同的原始设备制造商(Original Equipment Manufacturer,OEM)厂家,对于泡沫测试区域及泡沫压缩比例的选择都有所不同,常见的压缩比例有25%、40%、50%。压陷载荷主要取决于发泡成分和发泡厚度。压陷载荷用以确定人体给泡沫加载力时泡沫的压陷量,是衡量乘员乘坐舒适性的重要指标。

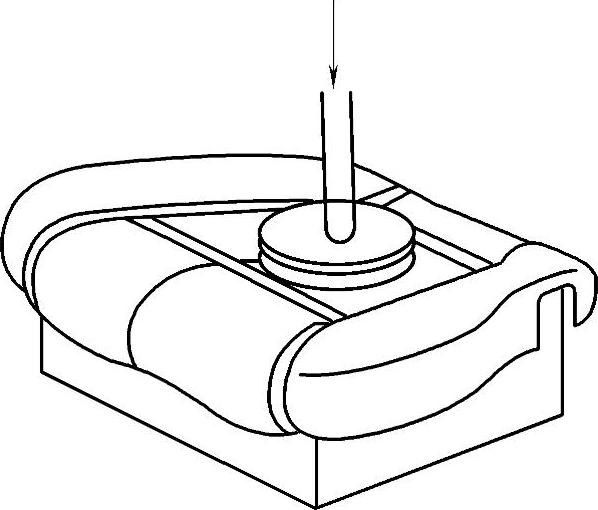

测量压陷载荷值,需要一个与发泡B面相匹配的胎膜,排除测量时由于非发泡变形产生的误差,如发泡B面贴合不好、发泡B面支撑面受力不均会导致局部压缩量大。测量压陷载荷值时,应模拟乘员正常乘坐时所接触的位置,测试方法如图12-34所示。

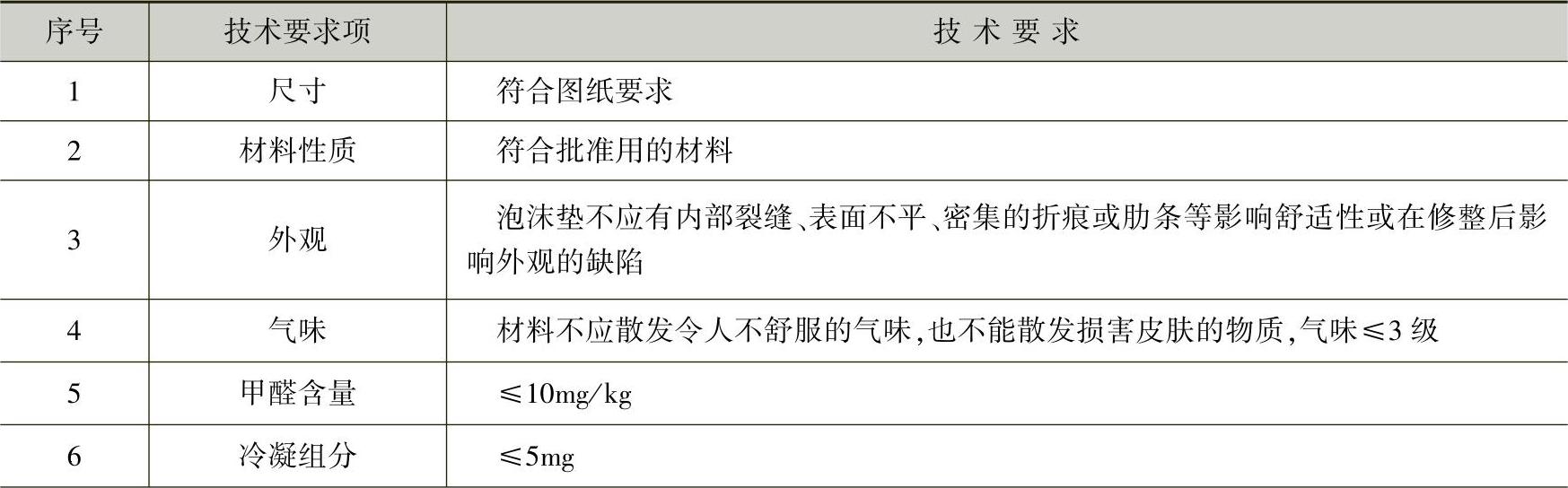

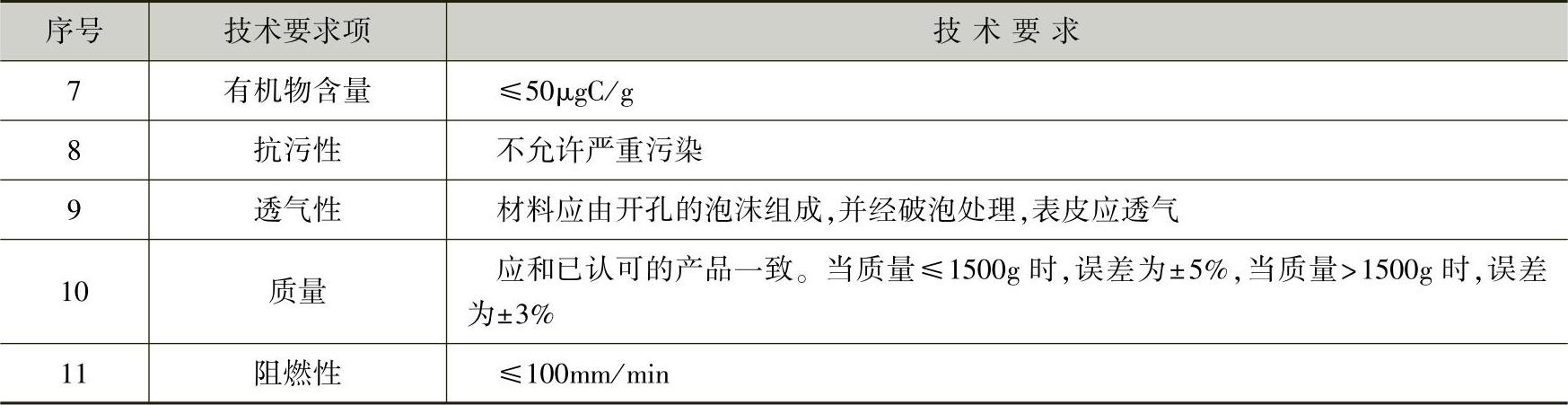

⑧座椅泡沫垫的技术要求见表12-6。

图12-34 测量压陷载荷值装置

表12-6 汽车座椅泡沫垫一般技术要求

(续)

⑨通常使用颠簸和蠕动试验来验证座椅的骨架、泡沫和面套的疲劳寿命。在100次/min的频率下,进行座垫100000次、靠背50000次的颠簸和蠕动试验,试验的样品应无异常情况出现,座椅骨架无裂缝,泡沫无变形,面料和衬垫无破损,H点最大变动在额定范围之内。

2.座椅面套设计

座椅的面套是指包覆在座椅外层的织物或真皮、人造革,这些不同风格、颜色、纹理的面料通过裁剪和缝制,做成面套后包覆在座椅上,使得座椅体现出个性化的外观和良好的触感,为座椅提供美观和令人愉悦的包覆。面套材质的特性和绷紧程度,对座椅乘坐舒适性也有较大的影响。面套主要有剪裁缝制法、直接成型法和粘接法3种包覆工艺。

1)剪裁缝制法是传统的座椅面套工艺,其过程是将事先缝制好的面套包覆在发泡外并使用不同的紧固件将面套固定,最常用的固定方式包括尼龙搭扣、C形环、J形条。座椅表面的风格线可通过不同的连接件及装饰缝制技巧获得。

2)直接成型法是将缝制好的面套安装在发泡模具中,然后将液态的发泡材料直接注入成型。直接成型的优点是可以很方便地获得形状较复杂的表面,无须通过C形环的方法进行面套和发泡的贴合,还可以改善面套外观质量,如避免面套结合处的外观缺陷和包覆扭曲、空鼓等问题。该工艺要求发泡渗透性低、密度高,以防止发泡表面层出现渗胶,同时对面套起到较好的支撑作用。该工艺主要用于头枕、扶手等小部件。

3)粘接法是先将聚氨酯粘接剂喷在发泡上,然后将缝好的面套直接包覆上去,可以获得凹凸变化比较大的座椅造型设计。

面套设计时,需对成本、表面质量、耐久性、制造可行性等因素进行综合考虑后选择合适的包覆类型。

面套的设计也会对座椅舒适性产生较大的影响。面料选材会影响座椅的支撑感;面料品质直接影响座椅的外观;面料性能影响面套的耐久性和柔软及触摸温度舒适感;吊紧结构距离人体太近会有异物感;面套的张紧度和复合层厚度影响H点实际位置、座椅振动衰减性能等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。