1.顶盖内衬天窗结构形式

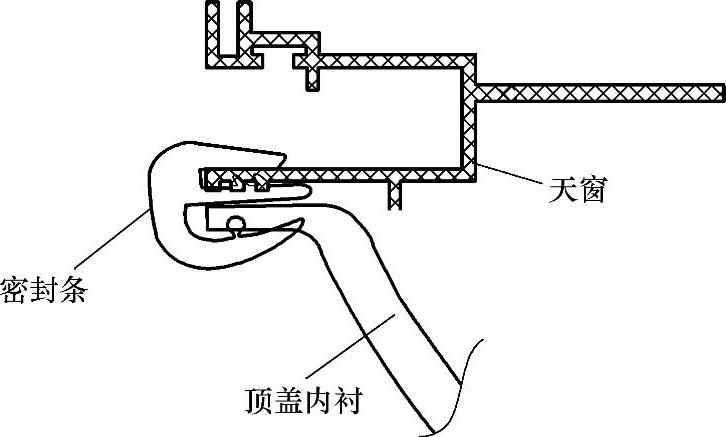

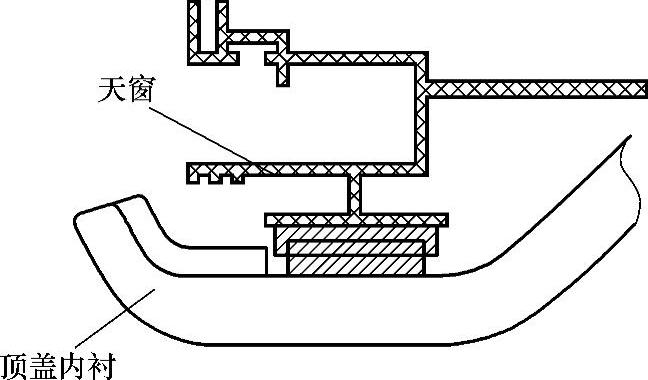

顶盖内衬分为带天窗和不带天窗两种形式,非天窗版的结构相对比较简单,只与周边的零件搭接,天窗版顶盖内衬与天窗的搭接形式主要分为两种,一种是天窗带密封条(图11-10),另一种是天窗不带密封条(图11-11)。

图11-10 天窗带密封条结构

图11-11 天窗不带密封条结构

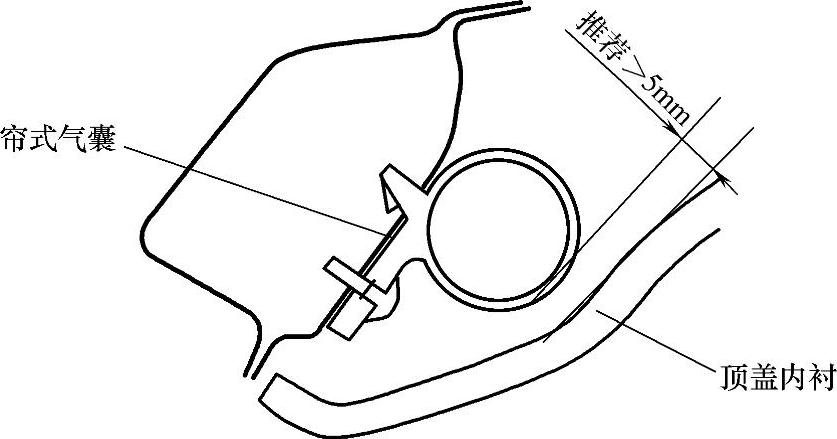

图11-12 顶盖内衬和帘式气囊模块距离设计

2.顶盖内衬(带侧气帘)的结构形式

1)顶盖内衬与帘式气囊的布置,要注意帘式气囊与顶盖内衬的过渡配合,一般间隙要大于5mm(图11-12),同时B柱与顶盖内衬的对接面要有一定的角度,设计时也可以根据气囊的开发进行配合。顶盖内衬和帘式气囊模块的距离不能太大,否则气囊爆破时可能会偏向别的方向,降低了气囊的保护效果。

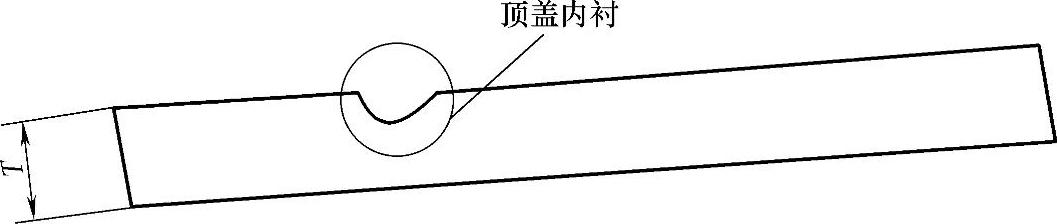

2)气囊撕裂线部分的顶盖内衬厚度一般比正常位置要减薄1/3~1/2T(图11-13)。

图11-13 气囊撕裂线设计

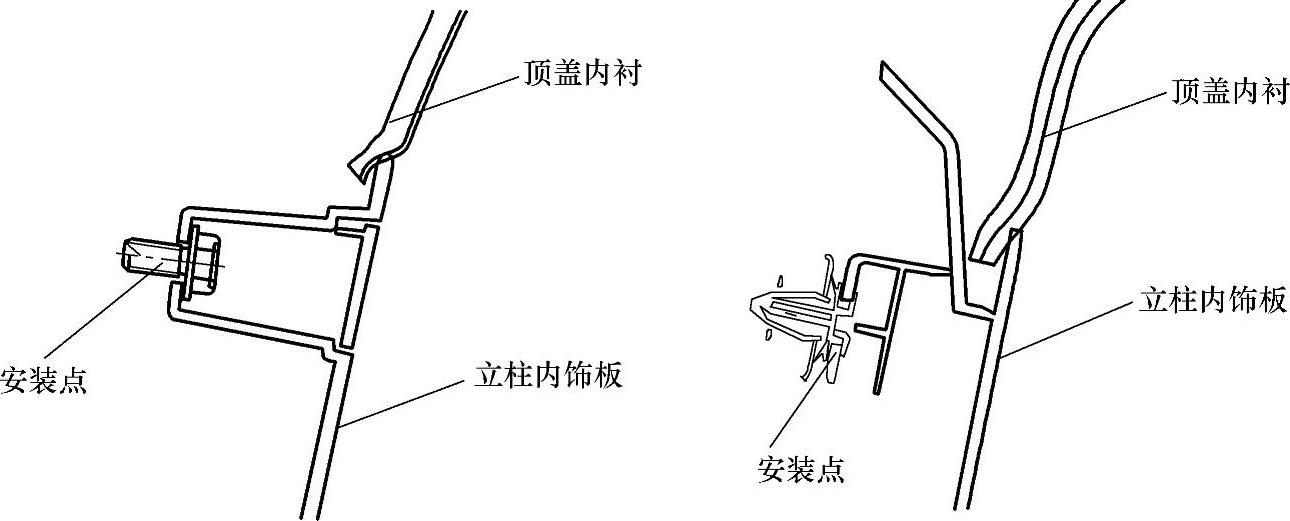

3)顶盖内衬和立柱内饰板的配合不应太紧密,为了保证顶盖内衬在气囊爆破时能顺利让开,并且为了防止在气囊爆破时内饰板摆动,顶盖内衬和立柱内饰板一般采用图11-14所示的配合方式。

图11-14 顶盖内衬和立柱内饰板配合方式设计

3.顶盖内衬与周边件搭接设计(具体数值为推荐值,仅作参考)

(1)与前、后风窗玻璃的配合要求

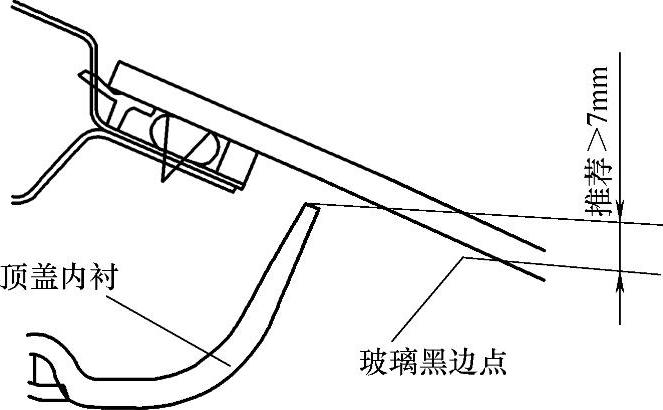

1)顶盖内衬在前后风窗玻璃的结构形式主要有两种,一种是采用包边工艺,此种工艺较为复杂,需将顶盖内衬半成品在预切工装切割撕裂线,将需包边位置的多余基材去除后喷胶,然后进行手工或机械包边。另一种是不采用包边形式,工艺简单,但需要控制水切飞边。为保证人在车外看不见顶盖内衬水切边(或包边),必须保证玻璃黑边与顶盖内衬的相对关系(图11-15、图11-16)。

图11-15 包边顶盖内衬与前后风窗玻璃的配合间隙

图11-16 不包边顶盖内衬与前后风窗玻璃的间隙

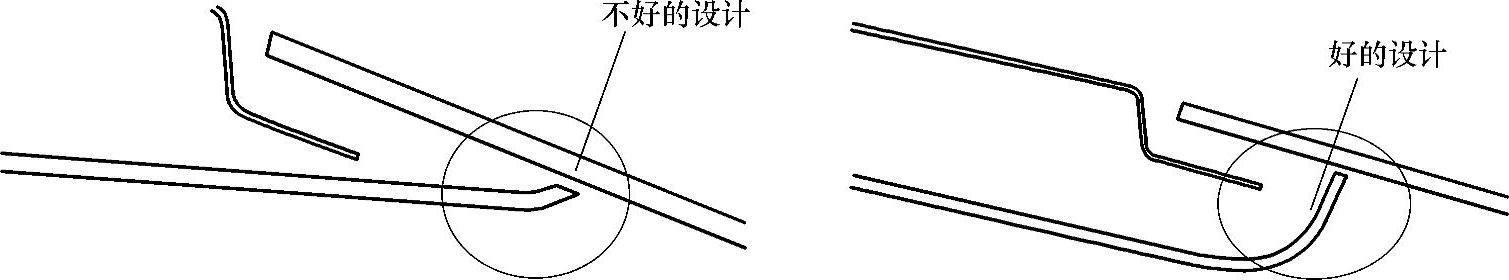

2)顶盖内衬与前后风窗玻璃的搭接部位末端设计成凸缘形状来保证强度,凸缘的深度由表层材质及布置空间来决定(图11-17)。

图11-17 顶盖内衬在前后风窗玻璃强度设计要求

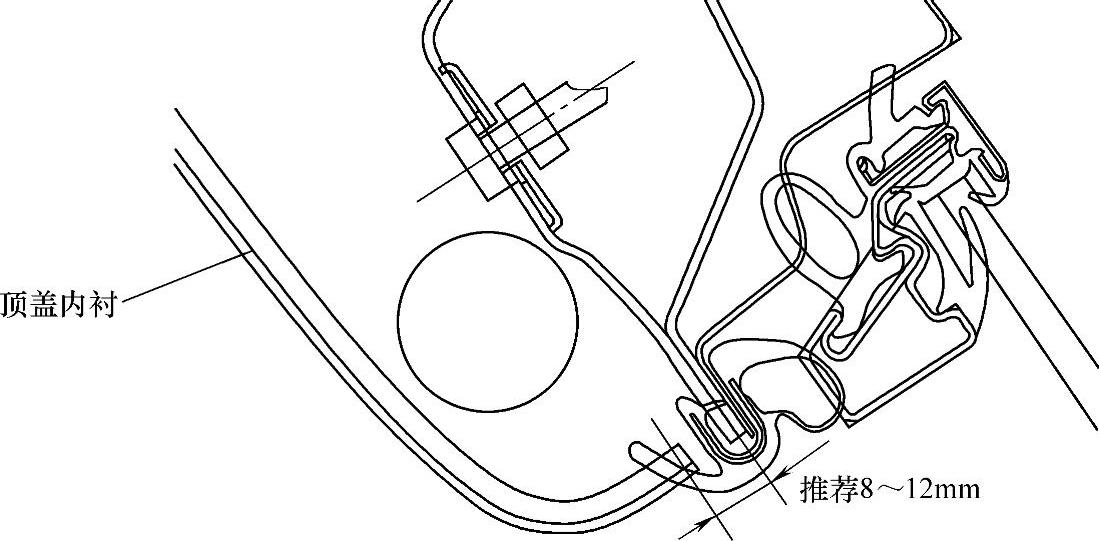

(2)与左右侧围、密封条等的配合间隙 顶盖内衬与左右侧围焊接边安全距离控制在8~12mm(图11-18),便于门框密封条的安装。间隙过小会造成密封条装配后顶盖内衬起皱,影响美观,间隙过大会造成密封条搭接边不能掩盖顶盖内衬切边,出现缝隙,影响美观。顶盖内衬与密封条的设计与密封条断面形状有直接关系,一般情况下干涉量设计为3.0~6.0mm,搭接量5.0~10.0mm。

(https://www.xing528.com)

(https://www.xing528.com)

图11-18 顶盖内衬与左右侧围、密封条等的配合间隙

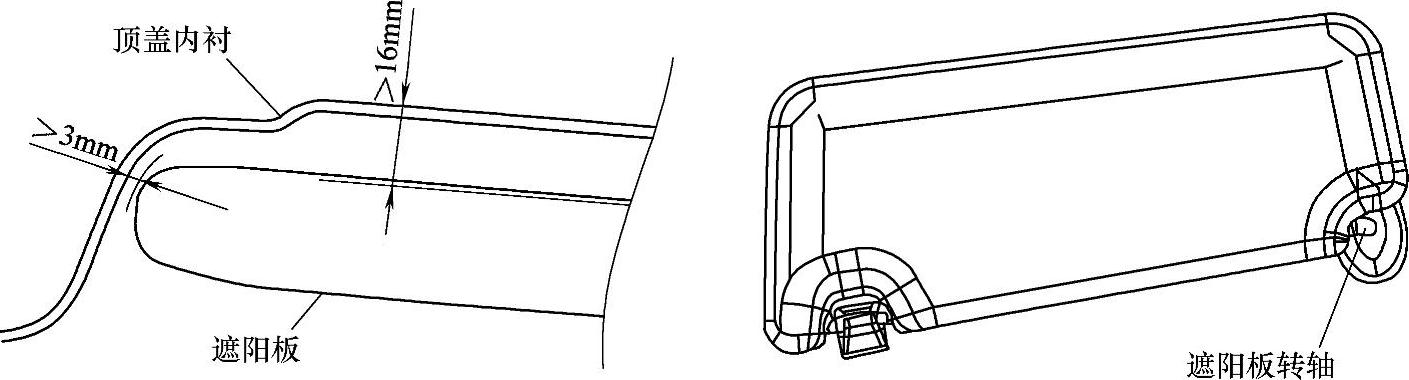

(3)与遮阳板的配合间隙 顶盖内衬与遮阳板的间隙一般设计原则为必须有一个手指的间隙:至少应为16mm,车内一侧至少有3mm,并且遮阳板靠转轴转动时,车内间隙是指距离转动轨迹的间隙(图11-19)。

图11-19 与遮阳板的配合间隙

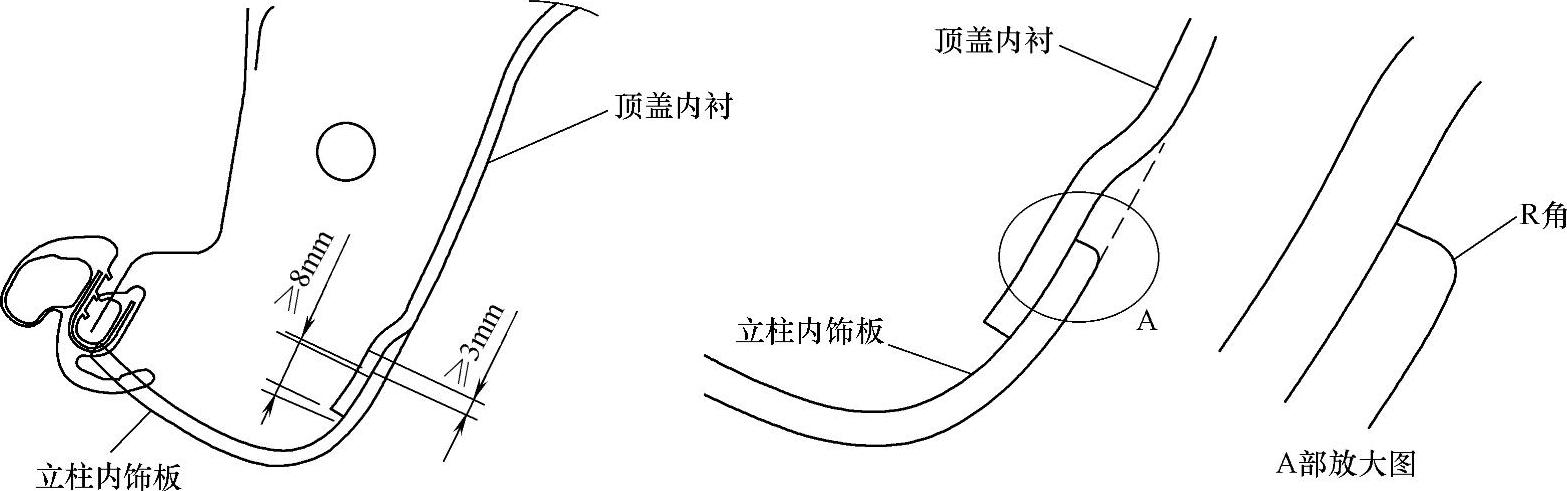

(4)与立柱内饰板的配合要求

1)顶盖内衬与立柱内饰板搭接部面差为0mm,并且通过公差管理确保立柱内饰板不成凸形。

2)顶盖内衬与立柱内饰板搭接部的重合部分至少为8mm。

3)顶盖内衬与立柱内饰板末端搭接部到顶盖内衬凹部R处的间隙至少应为3mm。

4)顶盖内衬与立柱内饰板末端搭接部手指能触及到的地方,都要把立柱内饰板末端做成R角,并且分块线很显眼的地方要与质量部门商量后决定(图11-20)。

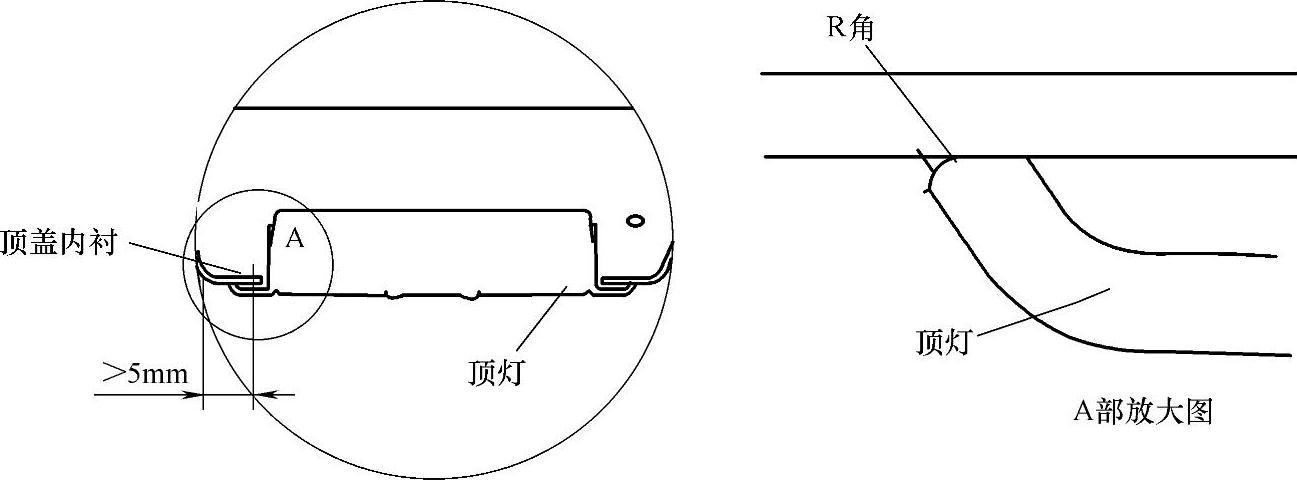

(5)与顶灯的配合要求

1)顶盖内衬与顶灯配合形式一:若顶灯通过压接在顶盖内衬上安装,从顶盖内衬倒角末端到顶灯分块之间的平面至少留有5mm,而且末端要做R角(图11-21)。

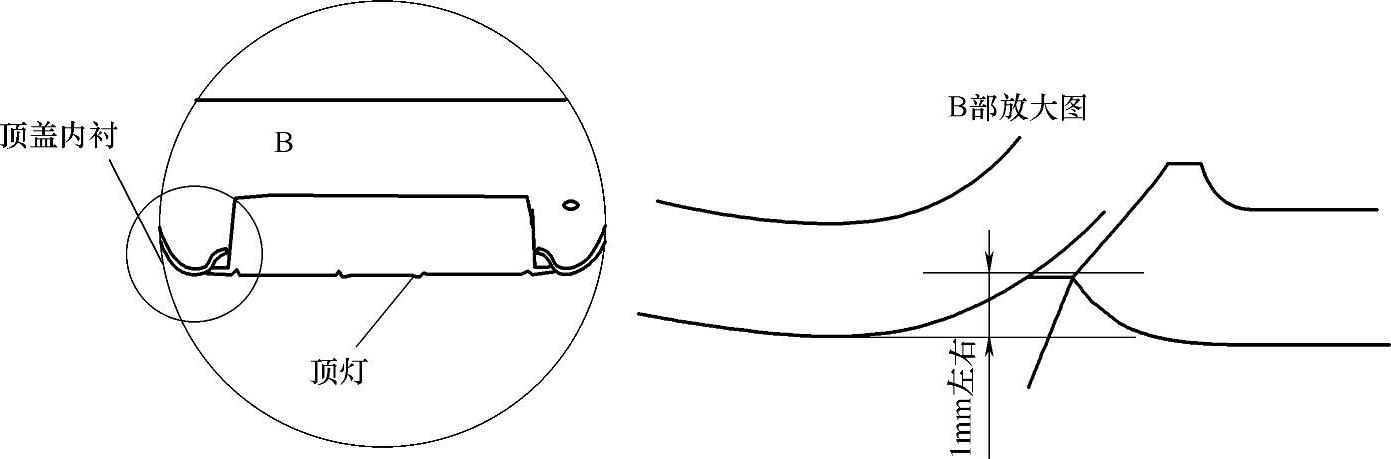

2)顶盖内衬与顶灯配合形式二:若顶灯不是通过压接在顶盖内衬上安装的,从顶盖内衬R角末端,距离顶灯末端的面差至少应为1mm(图11-22)。

图11-20 顶盖内衬与立柱内饰板的配合要求

图11-21 顶盖内衬与顶灯的配合要求方式一

图11-22 顶盖内衬与顶灯的配合要求方式二

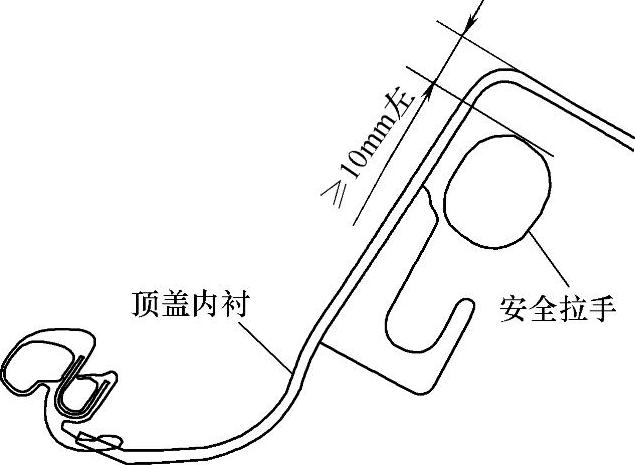

(6)与安全拉手的配合要求 确保安全拉手与顶盖内衬的搭接,它们之间的手指空间至少应为10mm(图11-23)。

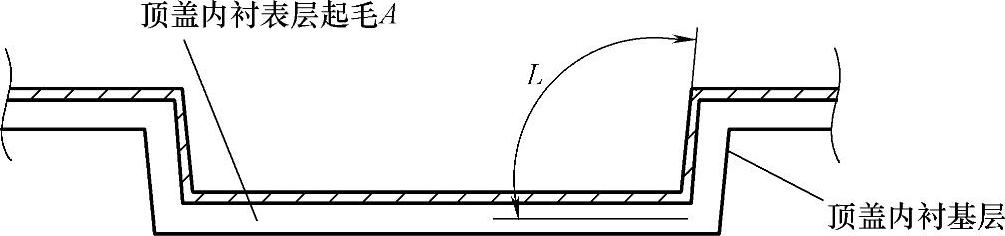

4.顶盖内衬自身设计要求(图11-24)

1)顶盖内衬凸鼓的深度形状L是根据采用的表层伸长率来决定的。

2)顶盖内衬凸鼓的侧面角度A是根据采用的表层起毛高度来决定的。

图11-23 顶盖内衬与安全拉手的配合要求

图11-24 顶盖内衬自身设计要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。