由于硬质成型工艺主要以注塑为主,而注塑工艺已经非常成熟,不再赘述。本节主要介绍软质成型工艺。

1.表皮搪塑成型

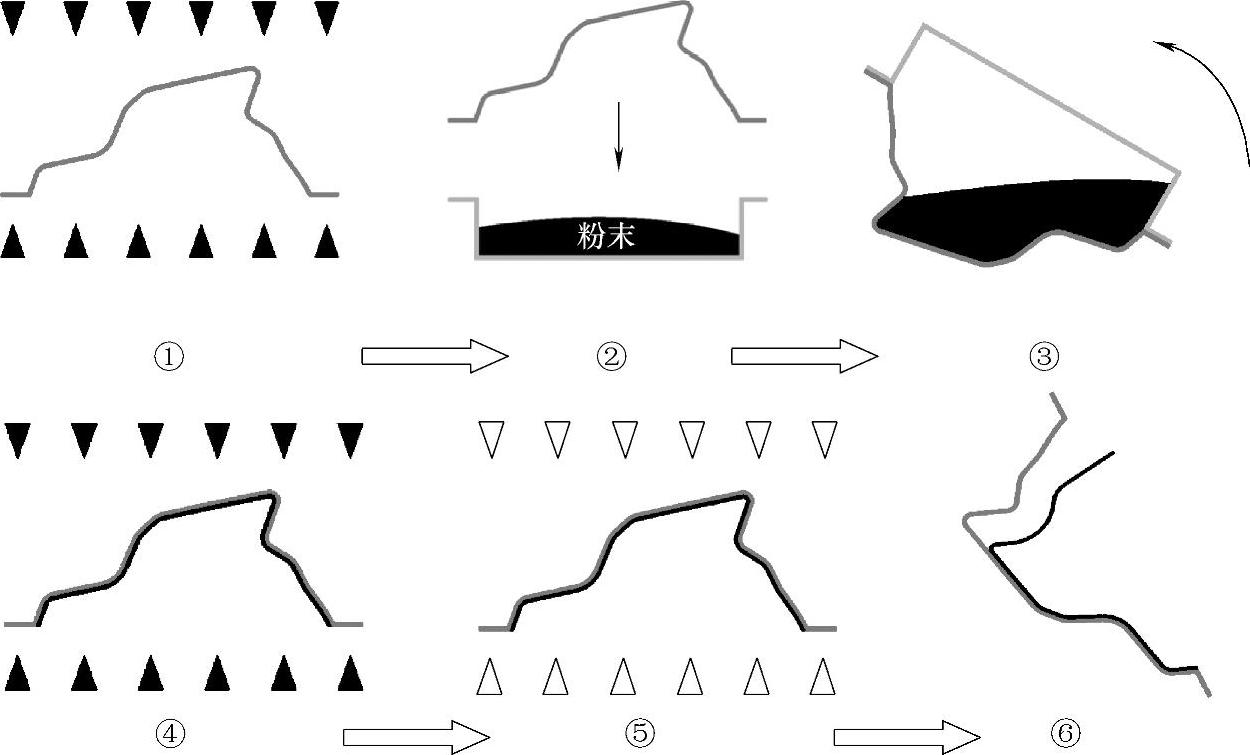

(1)工艺原理 将PVC(或TPO、TPU等)粉末加入到旋转的搪塑模具中,PVC粉末因为热量烧结在模具表面,通过控制加热的温度和时间,从而得到所需厚度的搪塑表皮。

(2)工艺过程(图8-90)

1)表面带有花纹的搪塑模具被加热到搪塑表皮的成型温度。

2)搪塑模具和装有搪塑粉末的粉箱扣合。

3)搪塑模具和粉箱一起按照设定的程序旋转,粉末熔化粘附于模具表面,达到一定厚度后,粉箱与搪塑模具分离。

4)模具外表面被继续加热,内表面的搪塑表皮被塑化烧结。

5)模具通过水或空气等快速冷却。

6)成型的搪塑表皮从模具内取下。

图8-90 搪塑成型工艺过程

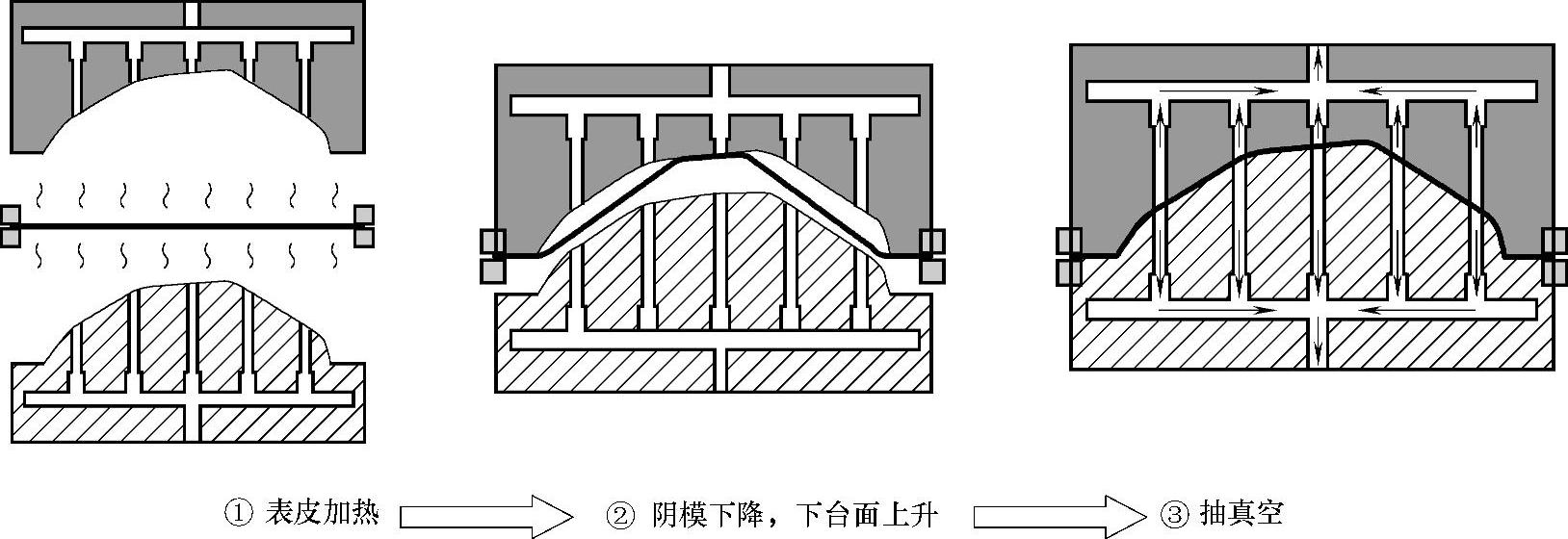

2.阴模真空吸附成型

(1)工艺原理 TPO(或PVC等)表皮经预热后,通过真空吸附与模具紧密贴合,从而得到满足外观要求的成型表皮。

(2)工艺过程

1)随着人们对表皮制品的颜色、光泽、纹理一致性及造型形状要求越来越高,传统的阳模真空吸附成型工艺已经难以满足这些要求。为此,阴模真空吸附成型技术应运而生。该技术在很大程度上弥补了阳模真空吸附制品纹理变浅或消失的缺陷,且作为仪表板真空吸附制品的主流技术被广泛应用。

2)阴模真空吸附成型如图8-91所示,不带纹理的表皮首先被加热到成型温度后,下降阴模,上升下台面,使加热表皮与阴模间形成真空腔,开启阴模真空抽吸系统,抽真空,使表皮紧贴于阴模表面,冷却后拔模,得到成型的表皮制品。利用该工艺生产的制品的外表面与模腔贴合,质量较高,结构上也比较分明细致,壁厚的最大部位在模腔底部,最薄部位在模腔侧面与底面的交界处,而且随着模腔深度的增大,制品底部转角处的壁厚就变得更薄。因此,阴模真空吸附成型不适于生产深度很大的制品,但适合生产皮纹和光泽均匀的制品。用于阴模真空吸附成型的模具表面刻有皮纹,皮纹通过真空吸附转压到表皮上。因此表皮上的皮纹是均匀的,不随表皮拉伸量的变化而变化,这是阳模真空吸附成型难以做到的。优点是表面花纹效果接近搪塑,模具寿命30万套左右,生产效率高。缺点是设备要求高,模具的一次投入高,对产品外观设计具有一定局限性。

图8-91 阴模真空吸附工艺

3)表皮类真空吸附成型。在成型过程中仅成型表皮,表皮成型后还需后续加工,如缝纫,再与仪表板等骨架发泡或热覆合。(https://www.xing528.com)

4)复合类真空吸附成型。真空吸附成型前仪表板等骨架首先被放置在阳模或阴模的对碰模具上,真空吸附成型后表皮直接复合在骨架上,后续不需要再对表皮进行加工。

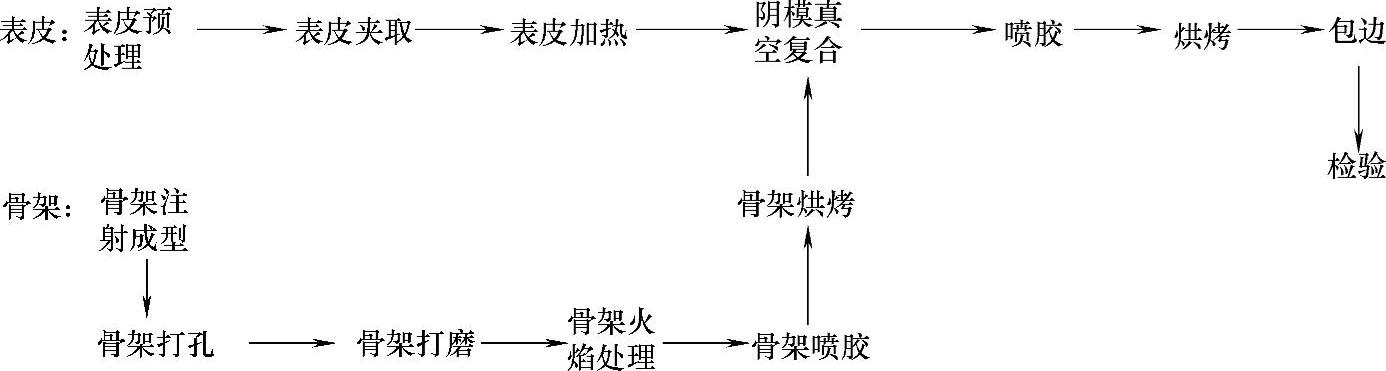

复合类阴模真空吸附成型仪表板的工艺流程如图8-92所示。

图8-92 复合类阴模真空吸附成型仪表板的工艺流程

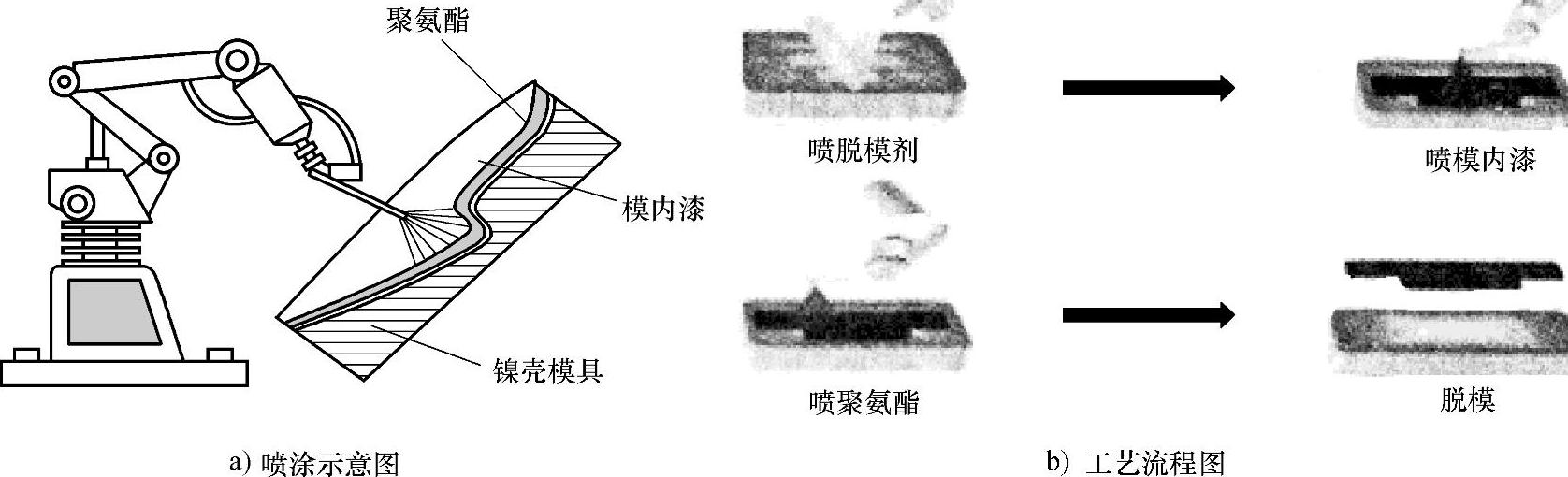

3.聚氨酯喷涂

(1)工艺原理 PU Spray(聚氨酯喷涂成型)工艺过程如图8-93所示。其工艺原理是聚氨酯的两种组分——异氰酸酯(ISO)与多羟基化合物(Polyol),经过精确计量后,在一定的温度和适量催化剂的控制下,经过高压混合反应,然后被喷涂到镍壳模具上,经过一段塑化时间后,聚氨酯附着在镍壳上形成一种手感很好的多孔性的弹性体表皮。在此过程中,聚氨酯的两个组分混合反应属于化学反应,反应生成的是热固性材料,它不像热塑性材料那样容易受外部物理条件的影响,因此材料具有良好的环境适用性能。

图8-93 PU Spray工艺操作流程图

(2)PU Spray的优点

1)PU从喷枪出来后是液态的,粘附在模具上,PU Spray的表皮在模具皮纹的复现性很优秀,可以更加接近于真皮的效果。PU Spray的表皮皮纹可以做得很深,可以更好地吸收和反射光线,从而降低表皮表面的光泽度。

2)表皮可以实现双色效果。

3)由于PU的表皮在成型后化学反应已经完成,不会再受外部环境温度的影响。而PVC是热塑性材料,受外部环境影响相对要高一些,尤其是低温下会发脆,无论是无缝低温爆破性能,还是低温状态的手感,都比较差。而PU则没有这方面的不足,尤其是低温状态的手感相对要好很多。

4)PU Spray表皮具有优秀的低温爆破性能,韧性好,不易撕裂,对于采用隐形安全气囊的仪表板而言,上述优点尤为明显,该工艺可以使表皮在低温下的爆破性能非常好,而且不会产生表皮碎屑。

5)PU Spray的模具寿命在30万模次左右。

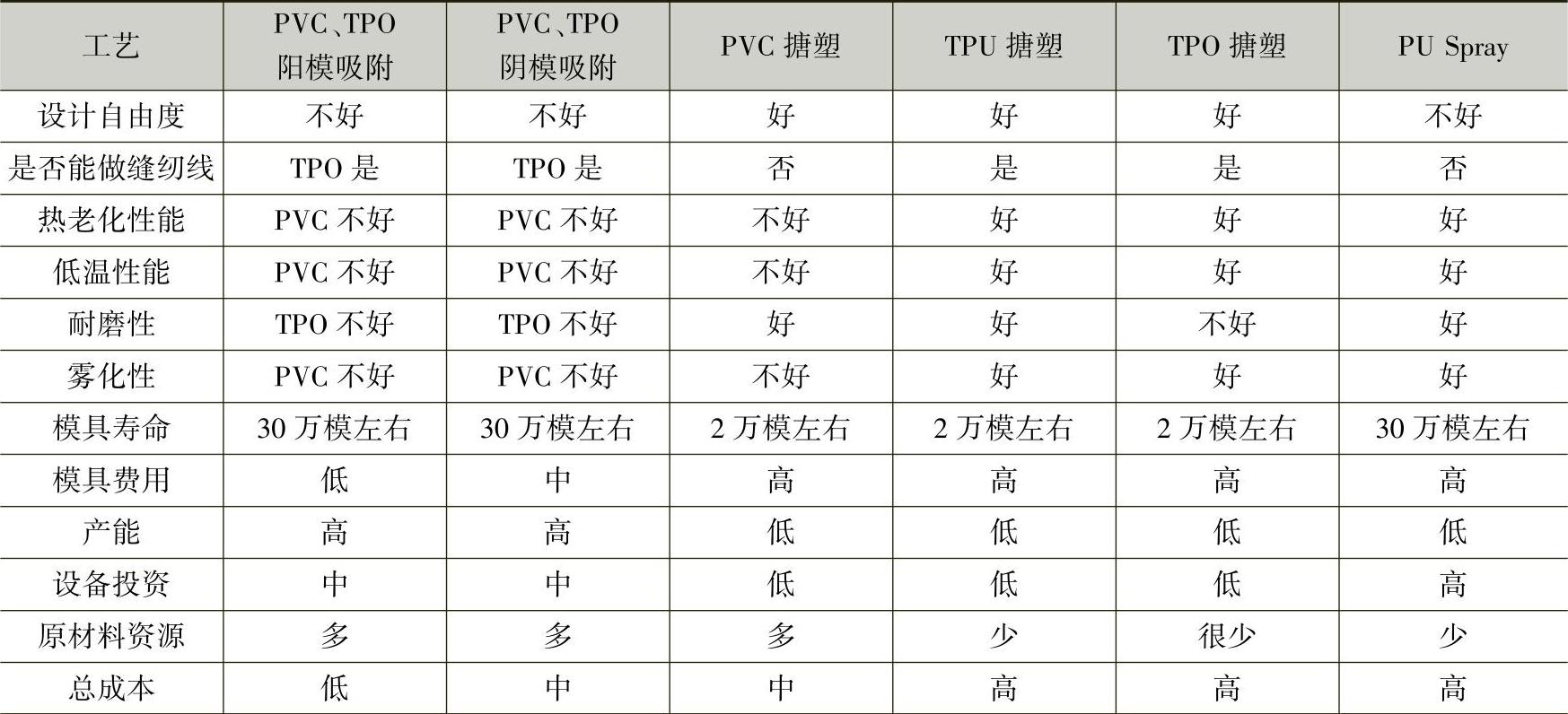

6)将几种常见的表皮成型工艺进行比较,详见表8-4。

表8-4 常见表皮成型工艺对比

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。