转向支撑(Cross Car Beam,CCB)安装在乘员舱的前端,主要用来安装转向管柱、电器件、仪表板等零件,为仪表板系统总成提供整体刚性的同时在整车正碰时对整个乘员舱起到加强保护作用。

1.转向支撑的功能及设计原则

1)满足整体刚度,在正碰时能有效地防止防火墙变形而伤害到乘客。

2)支撑转向管柱,具有足够的模态,以满足NVH要求。

3)支持电器件的固定。

4)支持仪表板的固定,有效地提高仪表板的强度。

5)支持膝盖碰撞保护,能提供一个缓冲吸能的空间。

6)支持PAB的固定,为PAB的顺利爆破提供支撑。

7)在满足强度要求、NVH试验要求的情况下最大限度地减小重量。

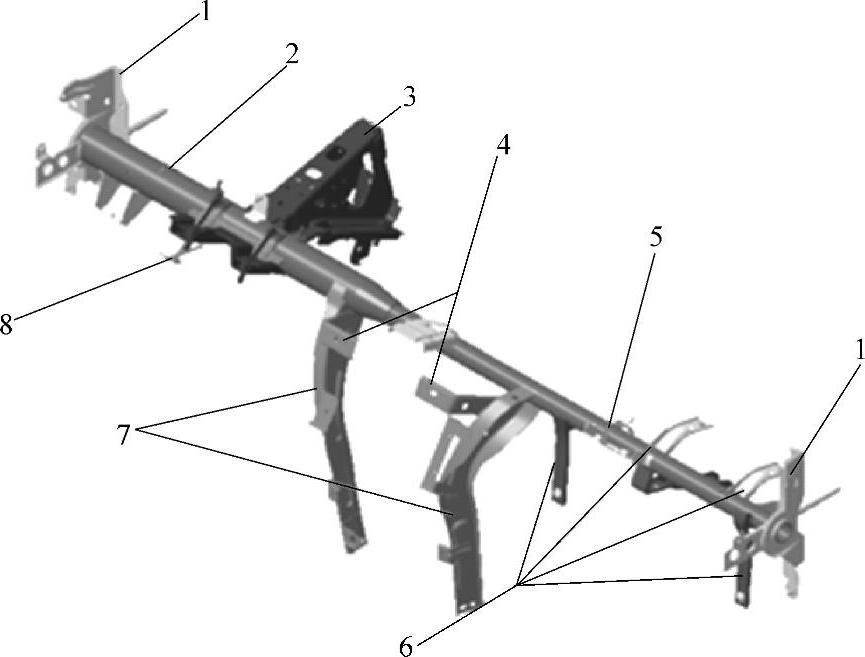

图8-85 转向支撑总成

1—左右安装支架 2—横梁 3—前端安装支架 4—电器安装支架 5—PAB安装支架 6—仪表板安装支架 7—中央安装支架 8—转向管柱安装支架

2.转向支撑典型结构简述

为实现上述功能,转向支撑须包含具备典型结构的关重零部件,它们是横梁、左右安装支架、前端安装支架、中央安装支架、转向柱安装支架、副安全气囊安装支架、仪表板安装支架、电装件安装支架8个部分,如图8-85所示。横梁钢管材料通常采用的是20号钢材,各支架的材料根据支架的厚度而定,如果厚度在1.8mm以内,则选用DC01的材料,如果厚度在1.8mm以上,则选用SPHC的材料。支架经过冲压成形后通过点焊或CO2气体保护焊焊接为分总成,再与横梁焊接为转向支撑总成。

3.转向支撑与车身的定位与安装

安装在乘员舱前端的转向支撑,通常通过螺栓连接来实现定位并安装固定在车身左右侧围、前壁板、车身地板上,具体的定位及固定形式如下:

1)定位:转向支撑与车身的定位,通常在转向支撑上设计定位销,在车身侧围上设计定位孔;主定位设计在主驾侧侧围上,次定位设计在副驾侧侧围上。

2)固定:转向支撑与车身侧围(左、右)通常分别设计2~4个螺栓固定,前端与车身前壁板通常至少设计1个安装支架,2个螺栓固定;中央支架通常设计为单侧支架或双侧支架,与地板采用2~4个安装点固定。

4.转向支撑的结构设计

(1)转向支撑横梁的设计

1)在设计之初,首先要确定横梁的外径。横梁有标准横梁和非标准横梁之分,标准横梁供应商可以直接采购到,而非标准横梁需要定制,这样一来就增加了成本,而且不容易采购到,所以应尽量选择标准的横梁。转向支撑通常使用的几种横梁的外径有35mm、42mm、45mm、50mm、54mm、60mm,根据所设计车的大小选择合理的外径尺寸。

2)确定横梁的外径尺寸后,接着需要确定中心管的形状。中心管按照成型分为无缝横梁和有缝横梁,有缝横梁由于公差比较大,一般都很少采用,现在的车型基本上采用的都是无缝横梁。横梁按照结构分为直管和弯管,在布置的时候通常都是采用直管布置,因为直管布置有以下优势:公差好控制,不容易产生焊接变形,横梁总成精度高;对碰撞有利,能有效地防止正碰时前围钣金的变形。如果由于蒸发器、转向管柱的原因无法按照直管布置,就只能按照弯管布置。弯管布置存在以下问题:一是折弯精度不高,难以控制,目前国内的横梁厂家所使用的都是台湾产的弯管机,精度很差,折弯半径有限,容易产生废料,成本增加很多;二是弯管折弯后由于应力作用变形很大,直接导致焊接在其上的支架的精度很差,横梁总成和车身、仪表板匹配的时候产生很多配合问题;此外弯管强度不好,不利于正碰。

3)横梁的另外一种结构是由一根管和多根管焊接成型的,如果弯管设计成两截管的时候能有效地减少废料的产生,弯管折弯时也容易成型,而且能局部增大布置空间,但是焊接变形量很大。

4)横梁与周边零部件的间距设计建议如下:

①横梁与HVAC之间的距离要求在15mm以上,满足制造公差和安装公差的要求。

②横梁与风管之间的距离要求在5mm以上,满足制造公差和安装公差的要求。

③横梁的上表面要求比HVAC出风口表面要低,满足仪表板安装的方便性。(https://www.xing528.com)

④横梁中心点的坐标要求X和Z都为整数,降低累积公差。

⑤确定中心线的位置后,根据驾驶侧的宽度及仪表板的安装位置拉伸直管,直管厚度一般为1.5~2.5mm。

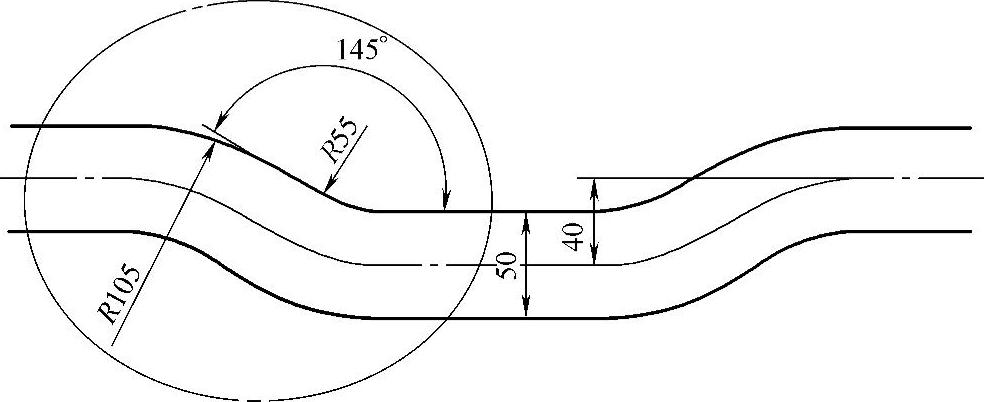

5)如果因为HVAC等的原因无法布置直管,则只能布置弯管。弯管的设计需注意:弯管中心线的确定和直管中心线的确定方法一样,弯管另外还要满足折弯半径的要求,要求折弯半径最小为管径的1.5倍,中心线的台阶范围最小可以做到40mm,如图8-86所示。

图8-86 折弯半径

(2)左右安装支架的设计

1)左右安装支架是转向支撑与侧围的重要安装点,通常被选为转向支撑总成的主基准面,设计时须对相应安装面面轮廓度及安装孔位置度输出要求。主次定位通常选用具备防退落结构的圆销,并通过CO2保护焊焊接在安装支架上;主定位通常焊接在主驾驶侧(左侧)安装支架上,孔销采用间隙配合,销的加工走下公差,配合孔为圆孔;次定位通常焊接在副驾驶侧(右侧)安装支架上,孔销采用间隙配合,销的加工走下公差,配合孔位腰形孔。

2)与侧围固定点通常为2~4个X向固定点,有的转向支撑设计有Y向固定点;固定方式通常采用一定规格的螺栓进行固定。

3)左右安装支架的安装需考量横梁中心线的位置,尤其是和仪表板总成一起往车上安装的时候须校核安装空间,不能被车身侧围挡住。

(3)前端安装支架及转向管柱安装支架的设计 转向支撑通过前端安装支架与前壁板实现X向连接,固定点处焊接有凸焊螺母,螺栓从发动机舱内透过前壁板将转向支撑固定在前壁板上。除实现固定外,前壁板安装支架也可为线束提供安装点,支架设计时须根据碰撞、CAE分析等输入进行结构优化。

(4)中央安装支架的设计 中央安装支架是转向支撑与地板连接并固定的重要零部件,通常采用双支架或单支架(根据整体模态及刚度需求而定);中央安装支架通过螺栓连接与地板实现固定;除此之外中央安装支架也是线束、电器设计安装点的重要基础。

(5)转向管柱安装支架

1)转向管柱安装支架是转向支撑上为转向管柱及转向盘系统提供安装的重要零部件,如图8-85所示。通常安装支架上焊接有4个凸焊螺柱,转向管柱及转向盘系统通过打螺母的形式固定在转向支撑上。

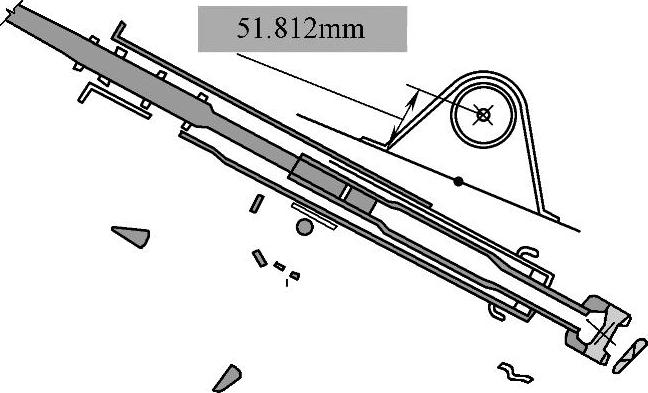

2)设计时需注意:如图8-87布置截面图所示,转向盘的中心到横梁中心线的距离越小越好,最大不得超过460mm,这样能有效地减小转向盘的共振。

3)转向管柱的安装面到横梁中心线之间的距离推荐范围是60~70mm,如图8-88所示。

(6)PAB安装支架的设计 若横梁采用直管设计,PAB模块安装在PAB支架上以后,须确定管子中心线的位置,横梁管子不能布置在PAB模块的正下方,一般间距选在10~45mm之间,图8-89是PAB布置截面图。

图8-87 某车型转向盘中心至横梁中心线的距离

图8-88 某车型横梁中心线到转向管柱的距离

图8-89 PAB布置截面

(7)电器安装支架与仪表板安装支架的设计 根据电器的安装点分布以及仪表板定位系统、安装策略等进行针对性设计,在满足设计性能要求的前提下,尽可能减少转向支撑总成上安装支架的数量及尺寸,可以共用安装支架的尽量不设计单独的安装支架,以降低制造工艺复杂程度及质量管控风险等。

5.发展趋势

随着排放法规的要求愈加严厉,汽车轻量化的诉求越来越紧迫。对于转向支撑,在满足设计性能的前提下,具备轻量化优势的新兴材料与结构正逐步得到应用,如采用铝合金转向支撑、碳纤维转向支撑等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。