产品设计最基本的要求就是要满足法规,只有满足法规的产品才能上市销售,因此在产品设计前期一定要认真校核涉及法规的项目。针对仪表板总成相关的法规,不同国家的要求也不尽相同,现列举中国国标、欧标、美标三个体系的法规,详见表8-2。

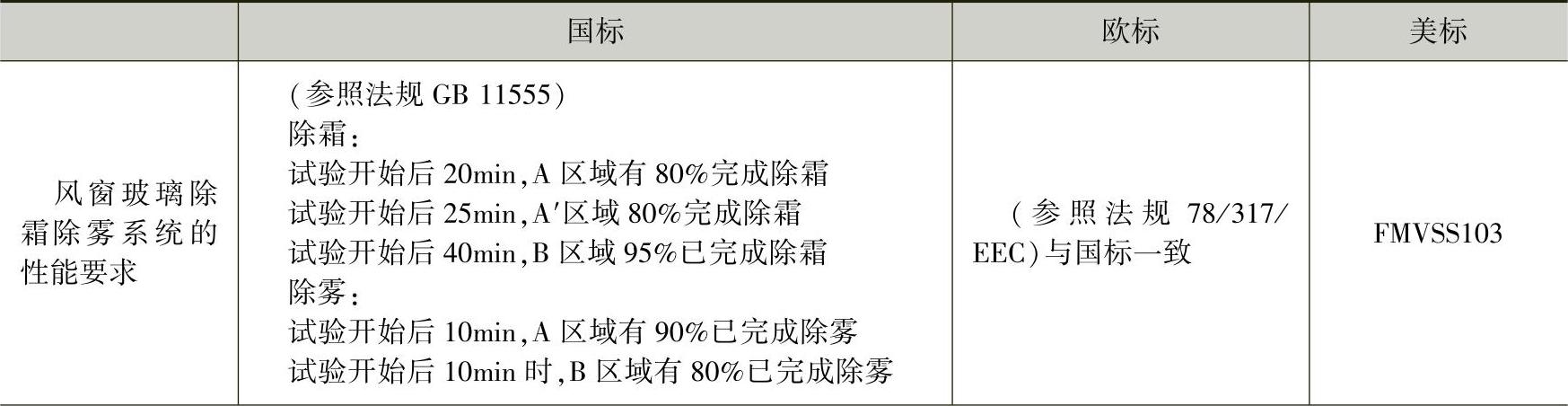

表8-2 中、欧、美相关法规

(续)

根据中国国家认证认可监督管理委员会发布的《汽车内饰件强制性产品认证实施规则》(CNCA-C11-09:2014)的要求,新增了汽车仪表板、副仪表板零件须进行3C强检认证。汽车产品必须满足国家各种法规的要求,内容包括反光、视野、头部碰撞等,对于出口车还要满足当地的法规要求。

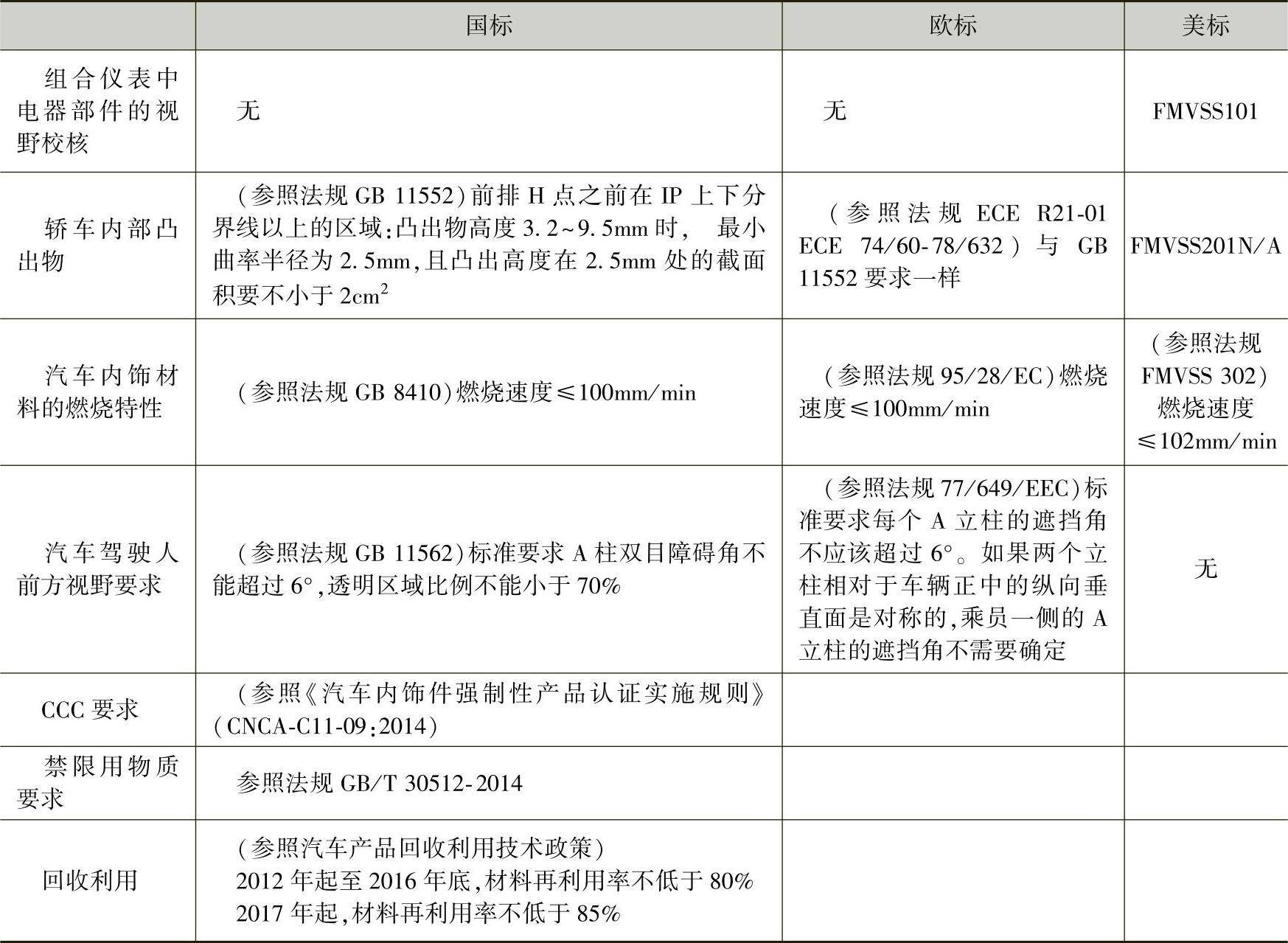

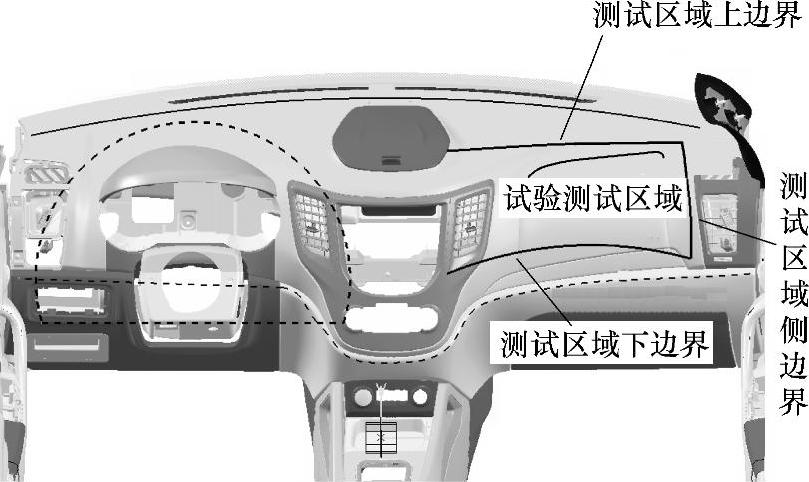

图8-20 仪表板上边界确定方法示意图

注:SAE、国标强制规定下视野角度不小于5°;但考虑驾驶的安全性和舒适性,一般推荐下视野角度大于6°。

1.组合仪表布置法规要求

(1)与组合仪表罩密切相关的仪表板本体的上方范围检查 各国标准对各类汽车的盲区都有规定,对汽车的下视角也有要求,属于强制要求。因此,仪表板整体布局时,在确定仪表位置及仪表罩高度时,应保证其不得越过法规要求的下视角的边界线,这样就可以确定仪表板罩的上边界,如图8-20所示。

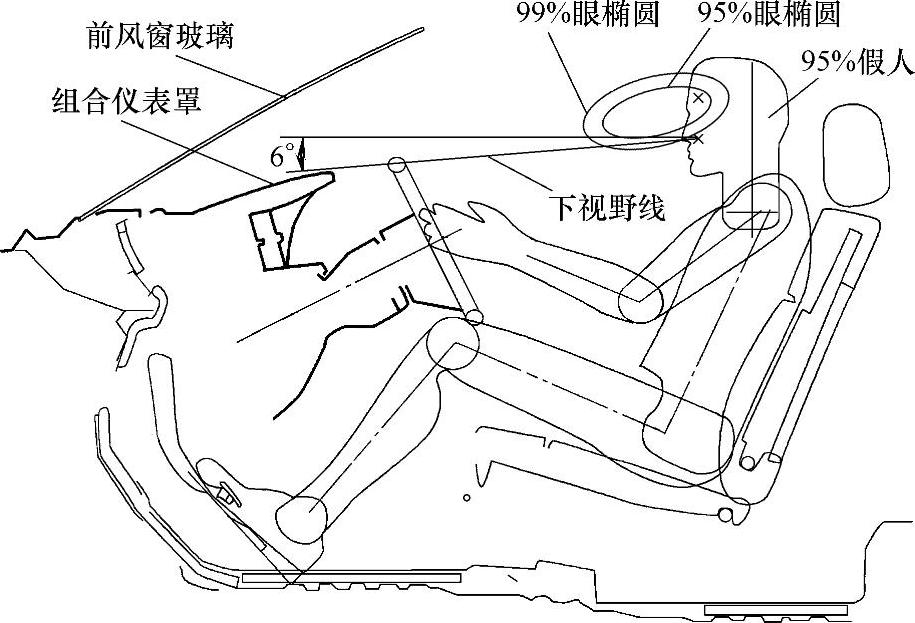

(2)组合仪表罩上部内侧的检查从驾驶侧95%眼椭圆上边界发出的视线射向仪表上边界时,视线不能被仪表罩挡住,且视野线与组合仪表罩的距离最小保证5mm,这样就确定了仪表罩内侧的边界范围,如图8-21所示。

图8-21 仪表罩内侧边界确定方法示意图

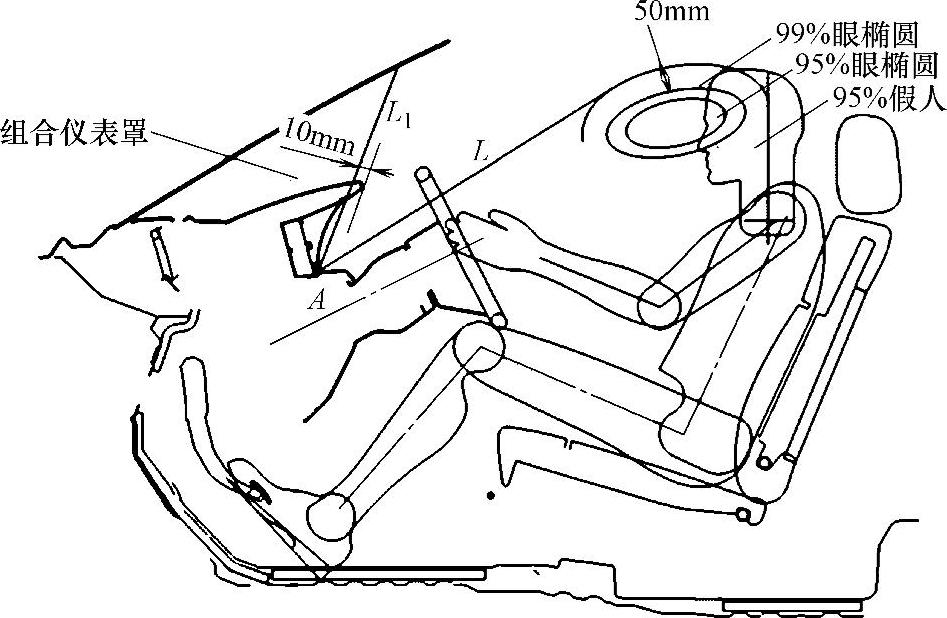

(3)组合仪表罩X向范围校核方法

1)以组合仪表镜面下沿为起点(记为A点)做一条直线(L),且与99%眼椭圆偏置50mm后的弧线相切。

2)以组合仪表镜面下沿的点A为基准,做此直线的反射线(L1)。

3)组合仪表罩与反射线L1的最小间隙为10mm,如图8-22所示,由此得出仪表罩X向范围。

图8-22 组合仪表罩X向范围确定方法示意图

图8-23 仪表板头部碰撞区域划分示意图

2.内部凸出物法规要求

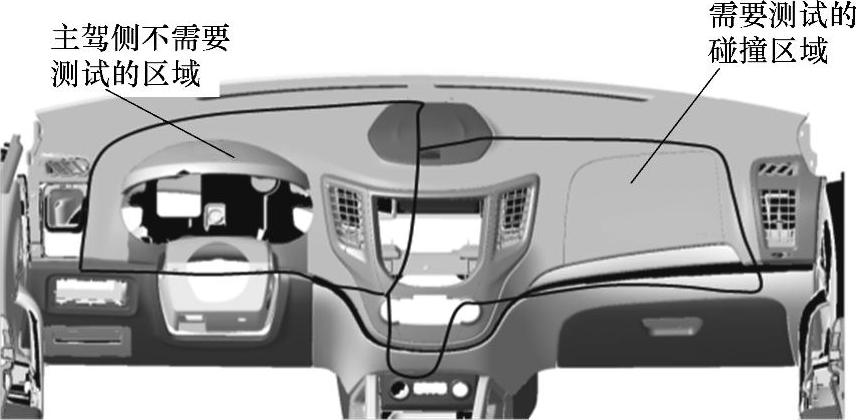

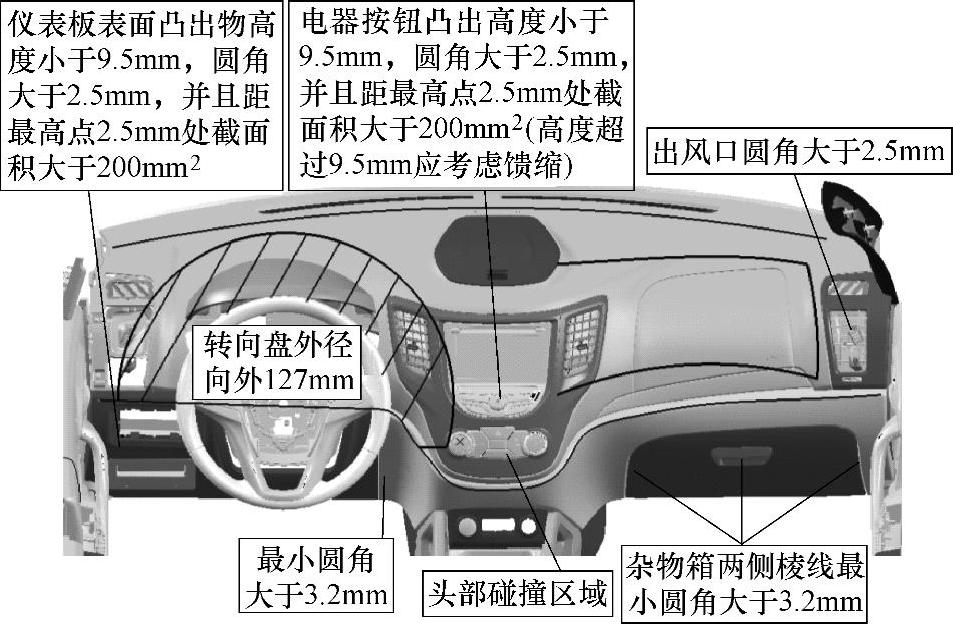

设计时需要对仪表板进行法规上的校核,包括头部碰撞和内部凸出物的校核,图8-23所示为仪表板根据欧标划分的头部碰撞区域。

(1)头部碰撞区域的确定 头部碰撞校核是用一个直径165mm的圆球撞击仪表板表面,根据圆球内的传感器所测量的加速度来判断头部的伤害值;在分析时根据仪表板的外表面形状和结构,可以大致确定假人可能碰到的区域,在这些区域内我们要避免出现尖锐的凸出物等造成头部伤害的零部件。

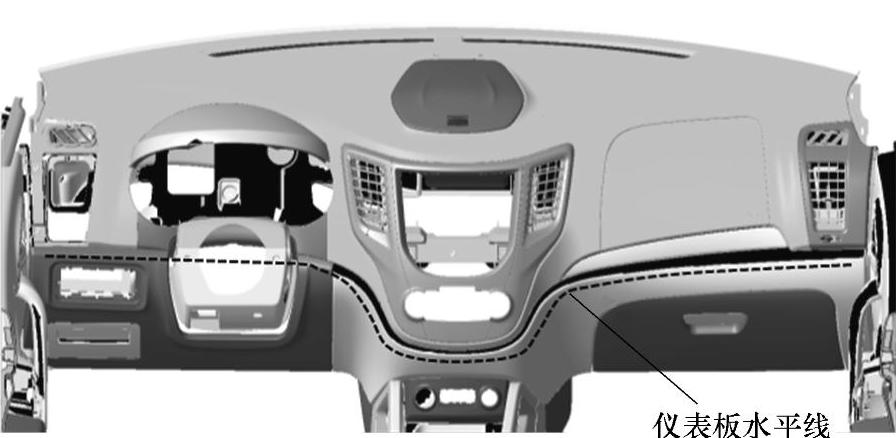

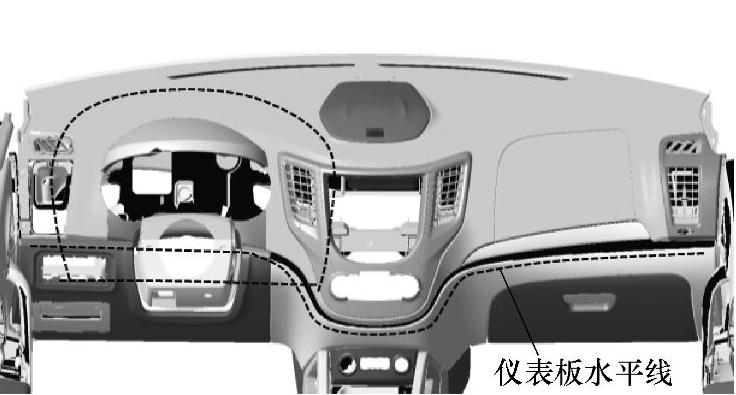

1)通过一个YZ平面去贴合仪表板外表面,产生一系列的交点,连接这些交点所得到的线即是仪表板水平线,水平线上面的区域即头部碰撞区域,水平线下面的区域即膝盖碰撞区域,如图8-24所示,图中黑色虚线为仪表板水平线。

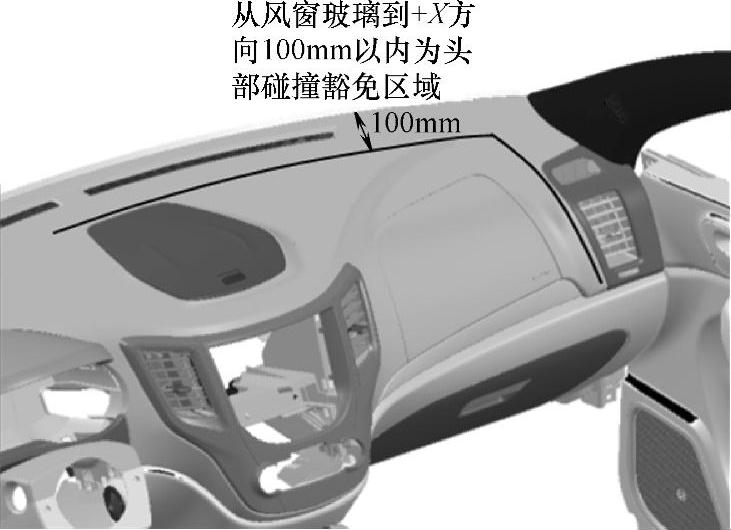

2)从玻璃内表面往里100mm(图8-25),得到另外一曲线即为头部碰撞的上区域(图8-26)。

图8-24 仪表板水平线示意图

图8-25 头部碰撞上边界示意图(https://www.xing528.com)

图8-26 头部可碰区域示意图

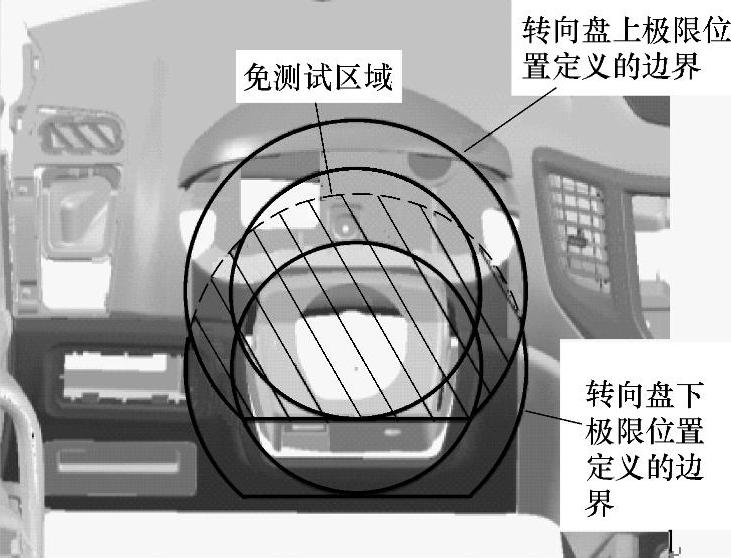

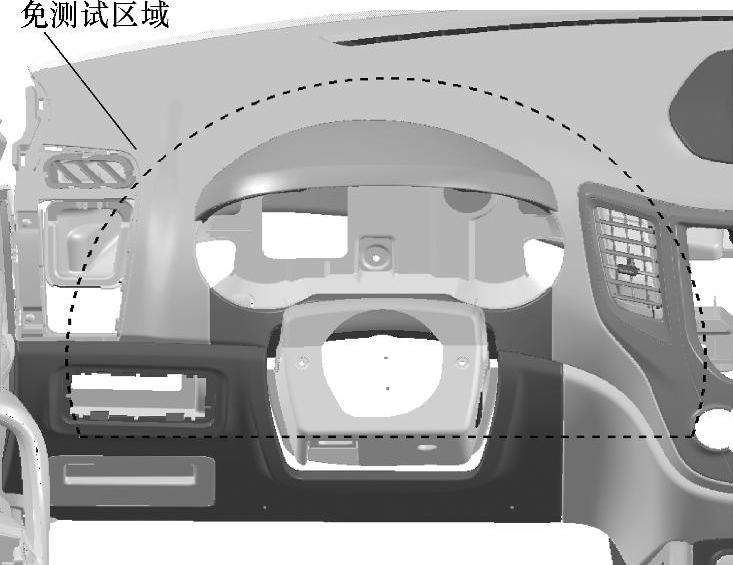

3)主驾驶方面,由于DAB已经成为必备的装置,要根据转向盘和DAB确定一个免检的区域。分别在转向管柱的上、下止点的位置,把转向盘的外径往外扩127mm,得到两个圆,沿在上止点的转向盘的最低点做一直线,该直线与前两个圆的交线区域即是驾驶侧的免检区域(图8-27),这样我们得到一个新的范围,图8-28中虚线所圈区域就是主驾驶侧的免检区域。

图8-27 转向盘为仪表板界定的免测试区域

图8-28 主驾驶侧的免测试区域界定

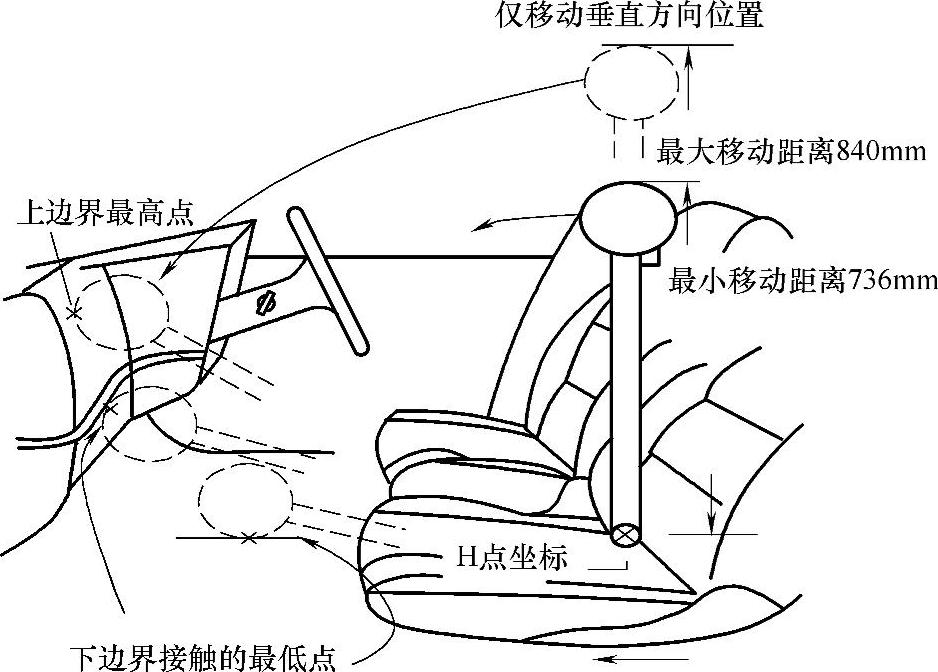

4)副驾驶侧碰撞测试区域的确定:在副驾驶侧以H点为起点,往上做一736mm的直线,然后以最高点向下82.5mm处点为圆心,做直径为165mm的圆,我们称其为碰撞柱;然后以H点为圆心,旋转碰撞柱使之与仪表板碰撞,产生一系列的交点,连接这些交点得到一曲线,该曲线即为副驾驶头部碰撞的下边界;上边界的求法是改变碰撞柱的旋转点,在原来H点的基础上沿-X方向移动127mm、Z的正方向移动19mm,得到另一根碰撞柱,根据前述方法使之旋转与仪表板产生一系列的交点,连接这些交点得到另一曲线,该曲线即为副驾驶头部碰撞的上边界。测试方法如图8-29所示。

图8-29 副驾驶侧碰撞区域测试方法

图8-30所示中间深色颜色区域是根据上述方法得出的副驾驶头部碰撞的测试区域,其中右侧线是以直径165mm的球头与门护板及立柱护板所接触的区域线。图中左侧虚线所围成的区域即为免测试区域,上下边界线围成的区域是头部碰撞的可能区域,右侧围成的区域为撞击测试区域。在该区域内尽量避免出现尖角,边缘圆角半径要求3.5mm以上,不允许出现凸台等造成头部伤害的零部件,要求在测试中,以24km/h撞击仪表板时,头部受到的冲击值在3/1000s内不得大于80g。

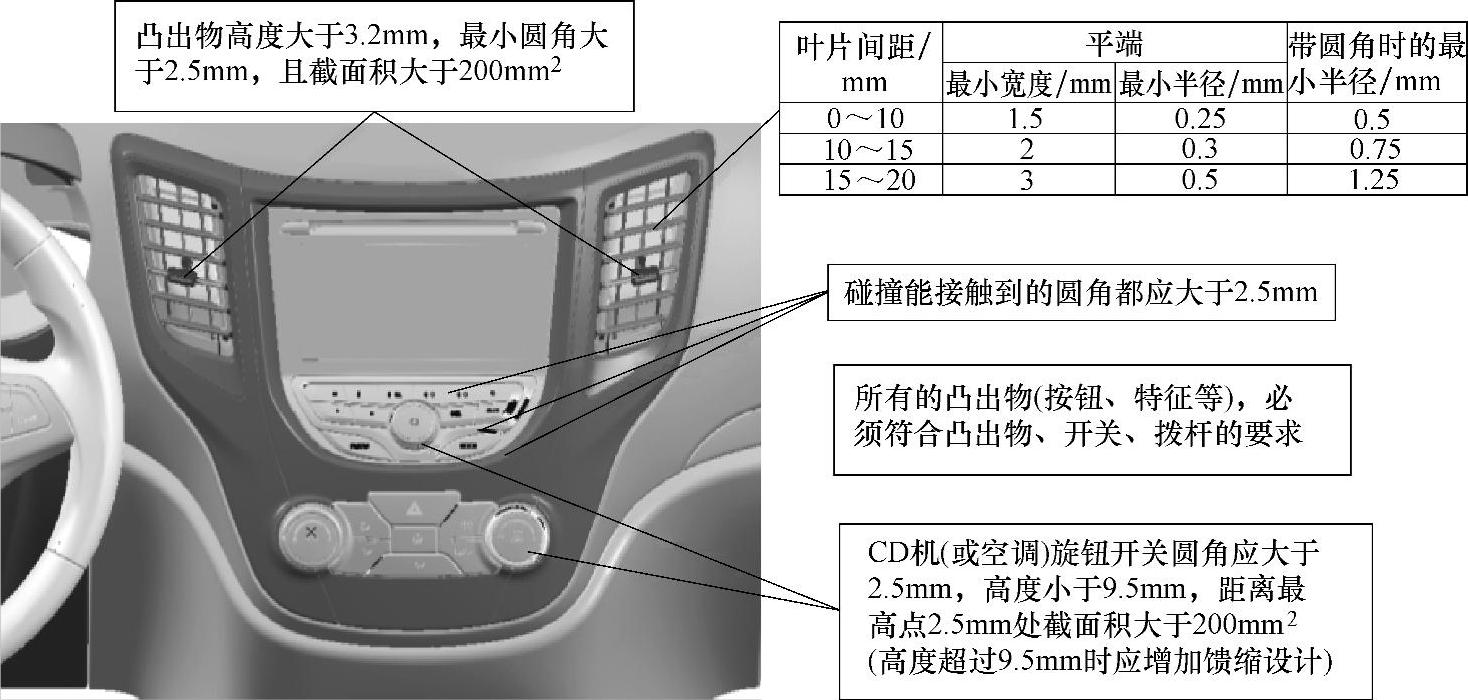

(2)内部凸出物法规要求及校核 要求头部能碰到的地方(请参考图8-30所示区域)最小圆角半径不小于3.2mm,设计时一般都按照不小于3.5mm执行,中间驾驶侧区域的电器开关件及其他的安装件最小圆角半径为2.5mm。以下内容将详细说明圆角半径与高度的关系以及判断的法规标准。

1)凸出物高度在3.2mm以内时,圆角半径如果小于2.5mm,则不满足要求。

图8-30 副驾驶头部碰撞的测试区域

2)凸出物高度在3.2~9.5mm的范围内时,首先圆角半径要求不得小于2.5mm,另外过最高点往下3.2mm做凸出物的截面,该截面的截面积要求大于2.0cm2,如果这两个条件不能同时满足则不符合要求。

3)凸出物高度大于9.5mm时,首先圆角半径要求不得小于2.5mm;运用378N的力撞击凸出物后凸出物没有断裂而且高度小于9.5mm,说明该材料是软材料,通过最高点往下2.5mm以内做凸出物的截面,如果截面积大于2.0cm2,则满足要求;如果撞击后没有断裂而且高度大于9.5cm,不满足要求;如果撞击后断裂,并且断面上没有尖角出现,则通过断裂面的最高点往下6.5mm以内做截面,截面积如果大于6.5cm2,则满足要求,反之不满足。

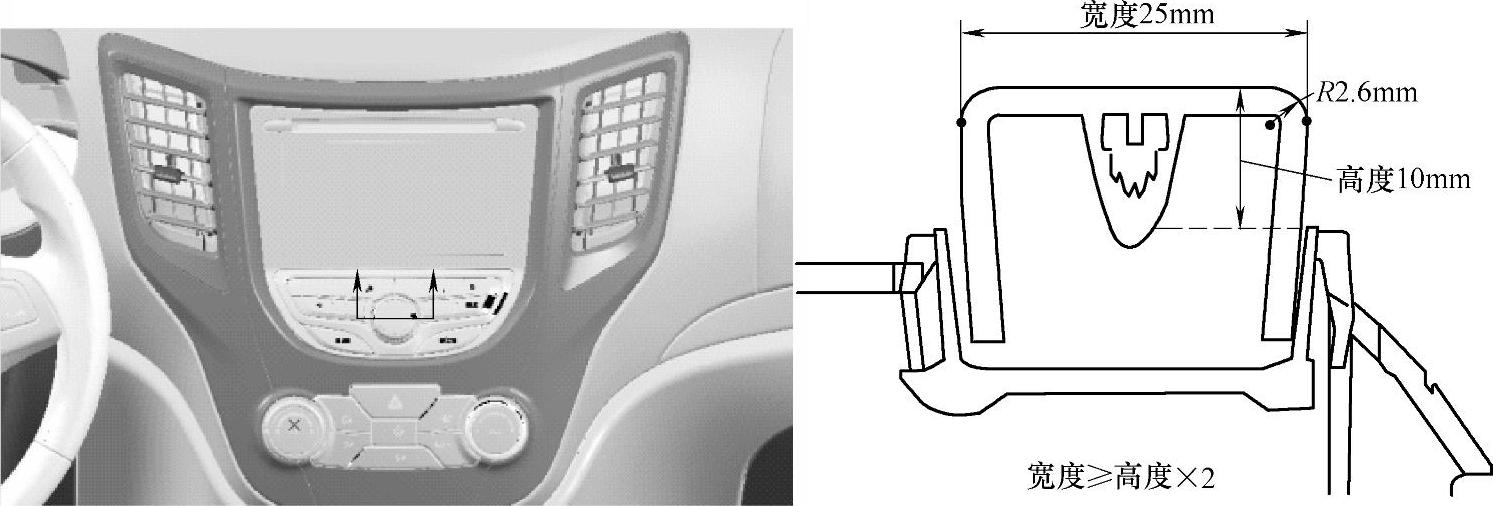

4)如果宽度大于高度的两倍(图8-31),则圆角半径大于2.5mm就满足要求。

图8-31 圆形凸出物宽高比示意图

5)对于烟灰盒、杯托等件不仅要检查闭合时的状态,打开状态也要检查,检查时用一直径165mm的球在仪表板表面滚动,校核各处的圆角半径。

6)对于在仪表板水平线以下的区域,主要检查有没有尖锐的凸出物,防止腿部的伤害,如图8-32所示,要求厚度不得小于25mm,半径不得小于3.2mm。

图8-32 仪表板区域圆角设计要求值

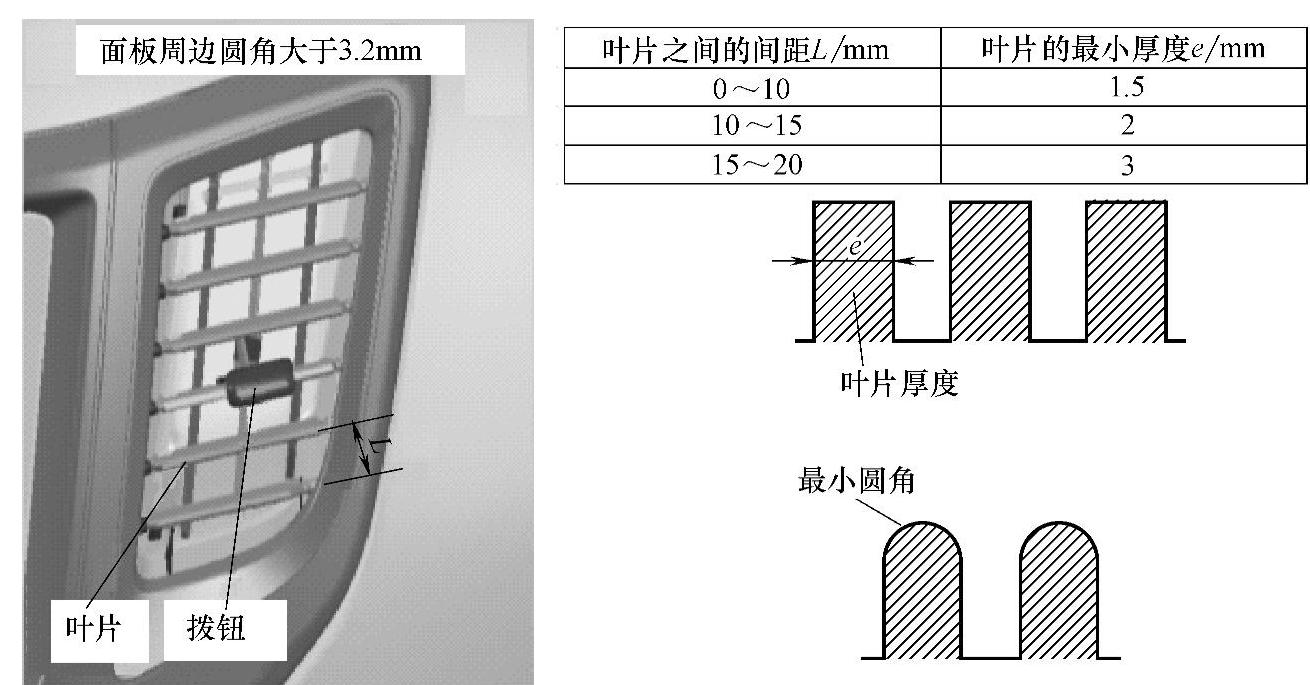

7)对于出风口,图8-33中给出了一个设计要求值。

图8-33 出风口设计要求值

8)对于调节风门的拨轮,校核方法与前述第3)条一致。实例分析详见图8-34。

图8-34 内部凸出物校核实例分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。