低压注射技术在德国等欧洲发达国家已开始运用,最初是一些著名的汽车制造商为了改善汽车室内空气质量及豪华舒适度而同一些著名的大学联合开发设计的。

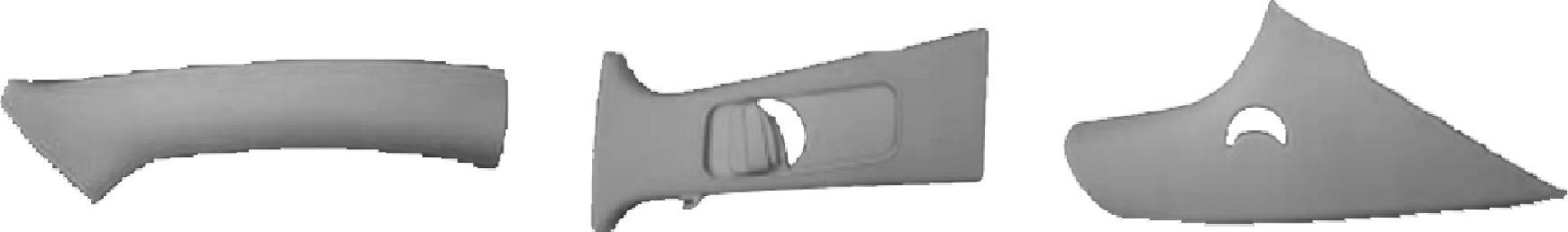

低压注射又称为背压注射,在合模前将面料、人造革(PVC皮)或真皮、地毯条等挂在动模部分一侧,再将熔融塑胶注射入模具内,面料受到注射压力拉伸后紧贴模具的表面,冷却后得到外表是布、里面是塑料、有包覆效果的零件。这个工艺减少了面料包覆的工序,产品质量稳定,由于面料不能被塑胶穿透,对面料的拉伸性能和背面的基材要求较高。产品示例如图7-25所示。

图7-25 低压注射产品示例,A、B、C柱

1.低压注射模具要求及结构

1)低压注射模具要求。

①产品材料:PC-ABS、PP+EDPM-TD20。

②模具材料:宝钢P20、718H。

③流道:倒装模,热流道顺序阀。

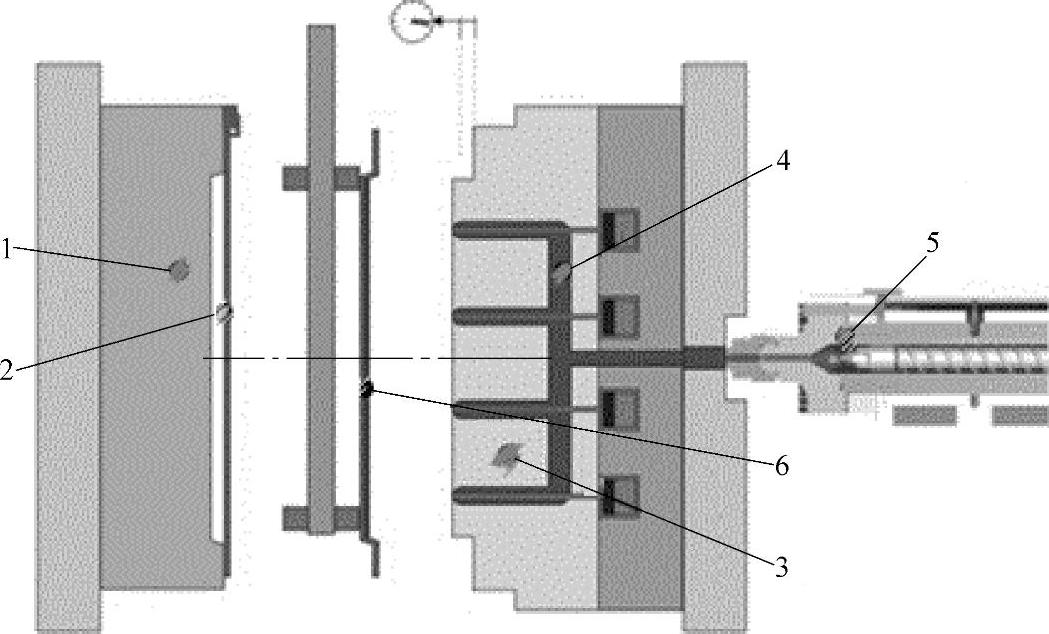

2)低压注射模具一般采用倒装结构,顶出系统与热流道在同侧,如图7-26所示。

3)工序依次是夹布→布在模具上定位→合模→注射→开模→取件。

图7-26 低压注射模具结构

1—型腔 2—面料 3—型芯 4—热流道 5—注射机喷嘴 6—产品

2.低压注射模具设计要点

(1)分型面及避空的设计 分型面的设计主要是要遵循面料在合模及成型的过程中尽量减少与模具的摩擦,从而使产品成型后外观平顺、不起皱。

(2)滑块设计 定模行位的设计主要是要考虑合模时不能摩擦分型面,导致压布、挤布等现象。为此,不能像常规模具那样使用斜导柱带动(边合边进),必须使用液压缸带动行位使其先复位与定模成一个整体,再合模。

(3)进胶 低压注射模具由于型腔表面盖了布、皮或地毯条等,对射胶压力、射胶速度都有严格的要求。面料对胶的流动产生很大的阻力,像常规模具一样借助射胶压力迅速充满型腔几乎是不可能的,所以低压注射模具通常需要设计多点热嘴进胶。

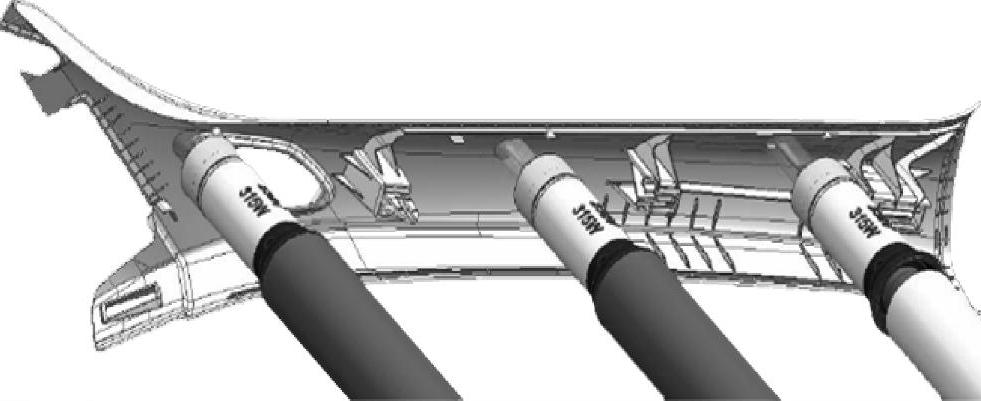

进胶点的选择是产品的非外观面(就像我们常说的倒装模一样,从顶出一侧进胶),位置选择依模流分析及模具的结构,进胶点的数量依实际的产品大小及形状而定,一般是2个,长点的有3或4个。低压注射流程较短,一般为200mm(普通注射为300mm)。图7-27所示为A柱装饰件,产品长度为660mm,进胶点为3个。B柱装饰件上进胶点一般为2个。

(4)水路布置 模具的冷却十分重要,低压注射模具更是如此。虽然注射压力较低,但进入型腔的熔融胶料依然有很高的温度,尤其是PVC皮,流经皮子背面容易烫伤、烫坏。射胶完成后,由于皮子散热慢,没有足够的冷却便会加长产品的生产周期。所以要求每个镶件、行位、斜顶、模坯板都设计冷却水单独冷却,且必须保证冷却的均匀和必要的循环时间。

动模侧运水设计跟常规模类似,而定模侧由于有顶针及斜顶行位等结构,一般设计都比较困难,加之热嘴又在这边,所以要尽量通过绕或转接的方式,也要把水路设计得尽量均匀一点。

低压注射水路设计、水路运水方式、水路直径及间距等与常规注射模水路相似,主要是前后模接不同的模温机。

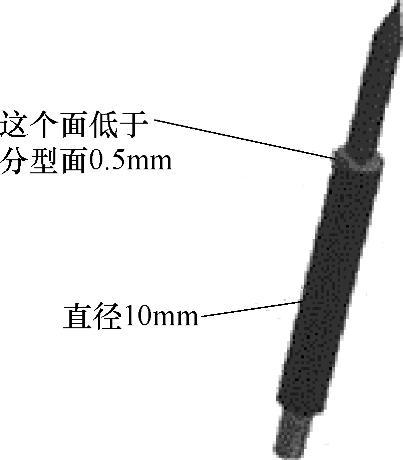

(5)挂布针设计 对于低压注射模具,用来挂布的针(直径要求ϕ8mm或以上),做成上部尖利的三角形刀口形状,用来切布;同时要求一套模具中,挂布针的高度是一样的(材质:SKD61),如图7-28所示。(https://www.xing528.com)

图7-27 装饰件进胶排布

图7-28 挂布针结构

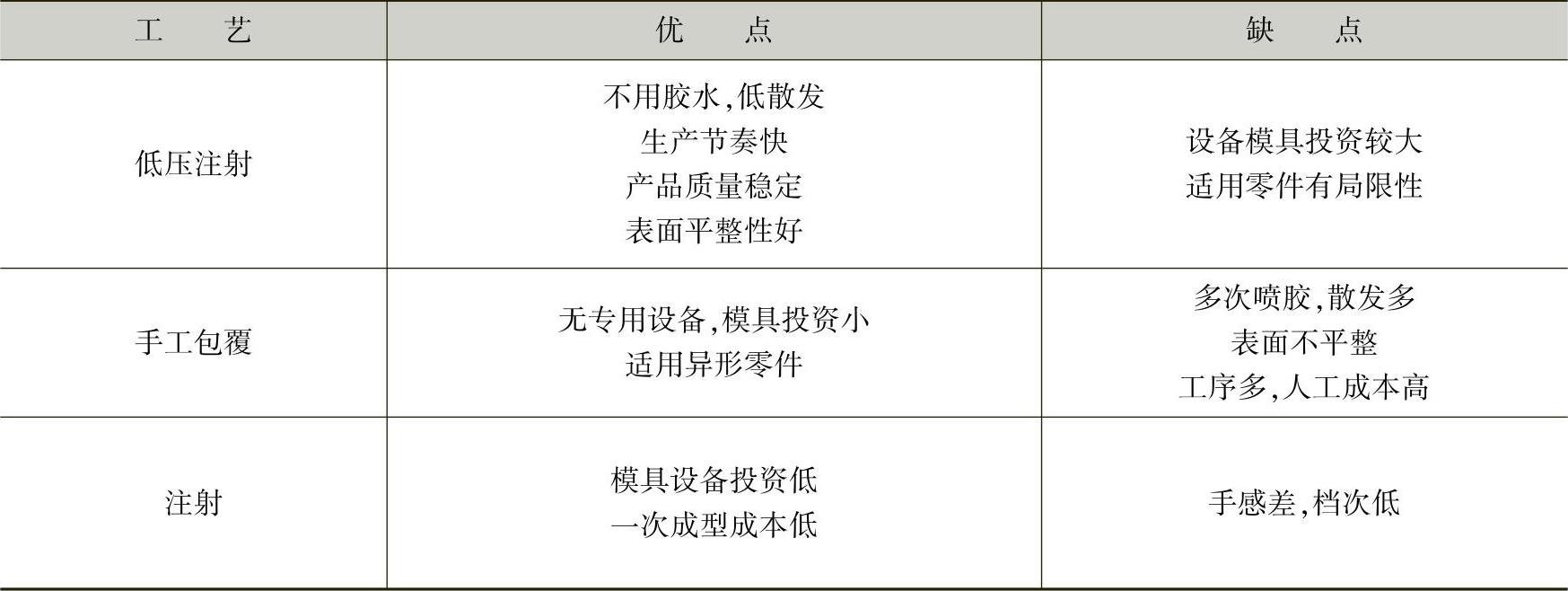

3.低压注射与其他工艺的优缺点对比

优缺点对比见表7-6。

表7-6 低压注射与其他工艺优缺点对比

4.低压注射常见工艺缺陷

(1)注射出来的产品表面层压材料起皱。

1)问题产生原因:

①产品上存在较大的落差,产品上有尖角。

②模具分型面设计不合理,定位结构设计不合理。

③层压材料放置不合理,注射速度太快。

2)解决方法:更改产品设计,更改模具分型面设计,避免产生尖角,重新设置定位结构,将层压材料均匀地放置于型腔内,降低注射速度。

(2)注射出来的产品表面层压材料发麻,手感差

1)问题产生原因:注射压力大,层压材料质量差。

2)解决方法:优化产品的注射工艺,降低产品的注射压力,更改进胶位置,将浇口间的距离拉近,更换层压材料。

(3)产品外边缘的层压材料被撕裂

1)问题产生原因:产品的分型面间的间隙太小。

2)解决方法:可用打磨机打磨撕裂区域的分型面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。