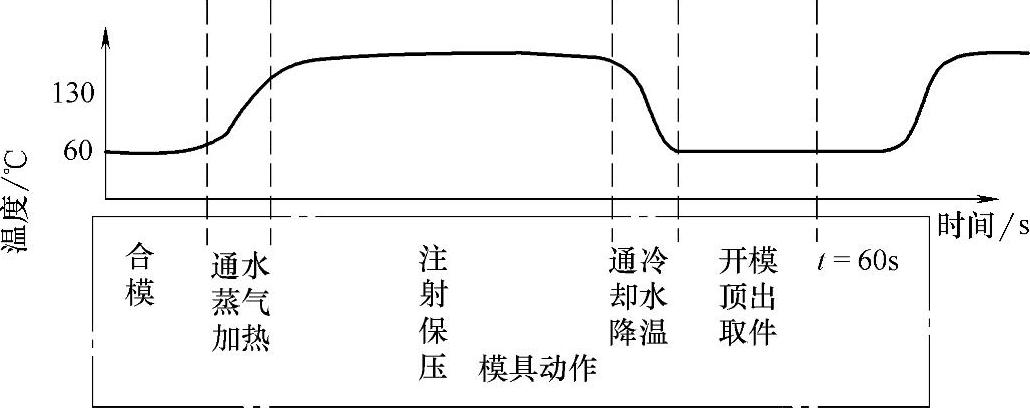

高光模又称急冷、急热模,是在注射生产过程向模具交替接入高温蒸汽和冷却水从而使模具温度实现急热、急冷效果,实现产品复制模具表面高光效果的模具。在一个注射周期开始的合模阶段对模具通入高压蒸汽,进行加温,合模完成后,模具温度达到设定条件开始进行注射。整个注射过程模具继续维持高温,胶料在充模过程中保持很好的流动性,较好地复制模具型腔表面的粗糙度。注射完成在保压阶段,胶料还没有冷却时,快速地将高温蒸汽切换为冷却水,贴近型腔面的胶料立即冷却,很好地保留了高温阶段复制的光洁表面,开模取件模具顶出完成一个注射周期,即得到我们需要的高光高亮产品,如图7-12所示。

图7-12 蒸汽高光模具动作图

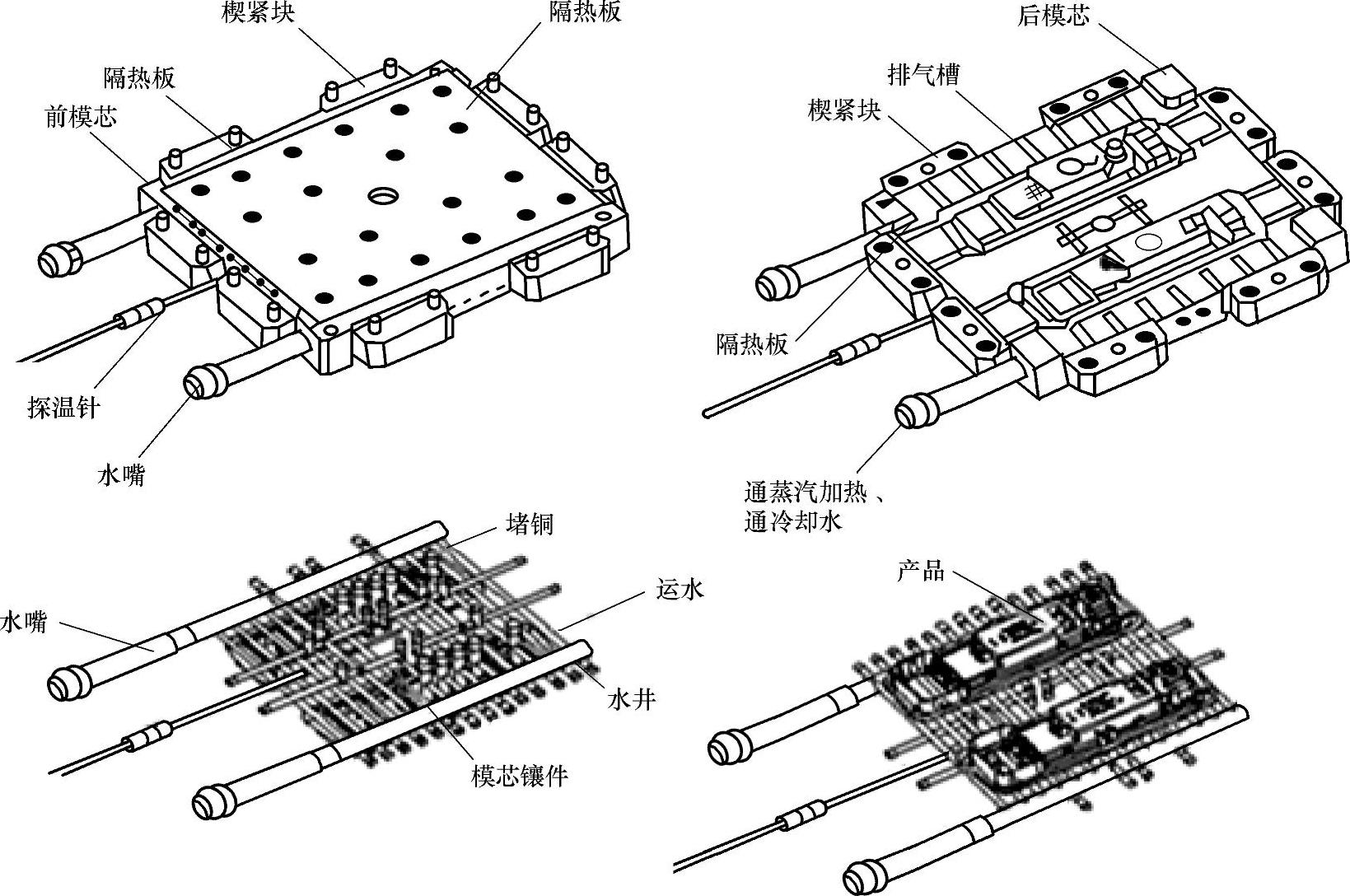

(1)高光模具结构特点 高光注射技术又称快速热循环注射技术。成型产品的表面质量效果和模具温度控制有重要的关系。模具温度控制有两个方面需要注意:一是模具内部冷却、加热管路的布置,二是模具与周边的隔热。

蒸汽高光模具的加热、冷却有两种常见结构,根据产品的具体型面、设计人员习惯及生产设备许可,可以在两种方式中灵活选择运用。

1)冷却水、热蒸汽共用管路。

2)冷却水、热蒸汽分开布置。

3)冷却、加热管路布置宗旨是能够对模具起到快速温度控制的效果,所以管路间距及与型腔表面的距离等都有一定的要求:

①模具冷却、加热管路跟随产品A面,随形布置。

②用8~12mm大小的孔;水嘴用1/8in或3/8in的牙(模具侧),另一侧用3/4in英制螺纹;管件材料用不锈钢管。

③水道一侧离产品面8~12mm;水道平行产品面且均匀排布(原则上中心距15mm分布)。

4)模具水道接头必须设计在模具上下侧或后侧;操作侧不允许有水道出口或水管排布,以免烫伤人员。良好的模具隔热设计,可以更加高效灵敏地实现模具温度的控制,如图7-13所示。

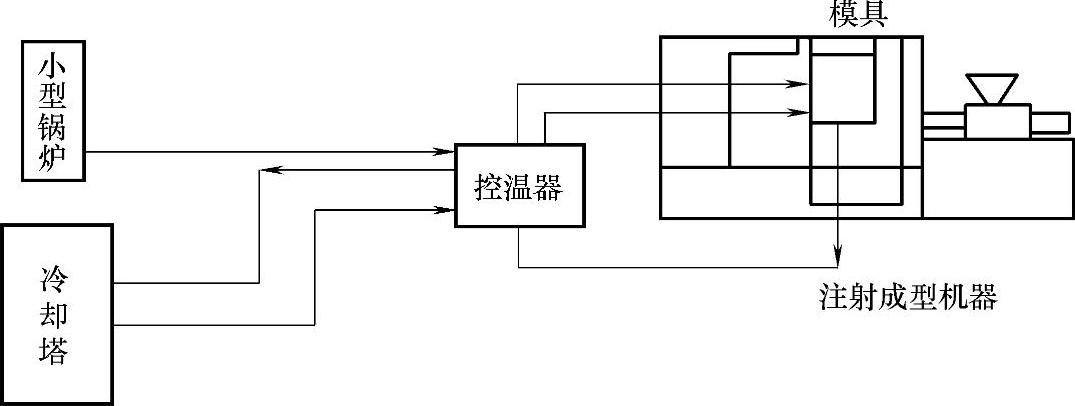

(2)高光设备要求及布置 要实现高光效果,除了模具有特殊要求,还需配备蒸汽发生设备产生高温蒸汽。目前有两种方式:

1)蒸汽锅炉,适用于大规模生产集中供应,但由于锅炉为压力容器,对供应商安全管理要求较高。

2)电加热蒸汽发生机,适用于小规模生产,方便快捷。蒸汽高光模具设备布置关系如图7-14所示。(https://www.xing528.com)

图7-13 蒸汽高光模具水路布置图

图7-14 蒸汽高光模具设备布置关系

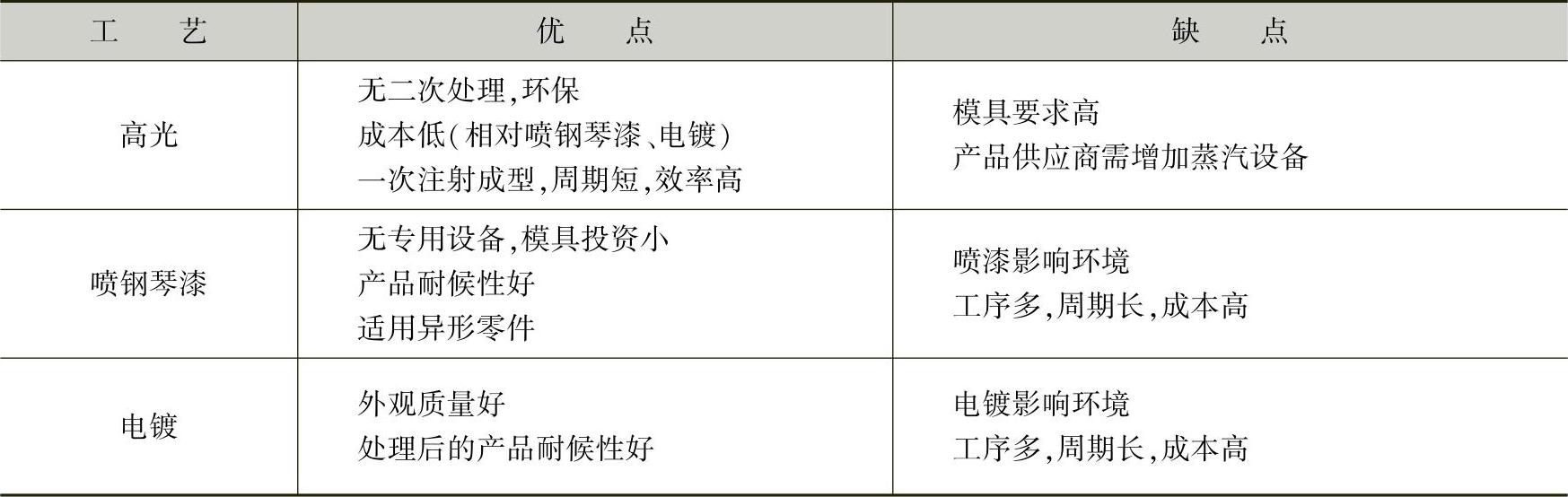

(3)高光与其他工艺优缺点对比 优缺点对比见表7-4。

表7-4 高光与其他工艺优缺点对比

(4)高光模具常见问题

1)产品表面光泽不一致。

①问题产生原因:模具局部抛光不够;流长比太长,填充末端速度、压力损失太大;水路布置不均匀、局部温度不一致。

②解决方法:加强模具抛光;增加浇口,减小流长;调整水路,使模具整体温度保持一致。

2)产品表面雾状白斑。

①问题产生原因:模具抛光不够,由光泽引起;产品包紧力过大;模具局部温度过高;模具局部排气不畅。

②解决方法:加强模具抛光;增加顶出或加强后模抛光;局部产品壁厚减薄或者模具冷却;增加排气。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。